基于单片机的回转支承感应加热间隙自动跟踪系统设计*

2016-03-21盛青山董庆伟冯佩佩李兵阳

盛青山 董庆伟 冯佩佩 李兵阳

(河南科技大学机电工程学院,河南 洛阳 471003)

基于单片机的回转支承感应加热间隙自动跟踪系统设计*

盛青山 董庆伟 冯佩佩 李兵阳

(河南科技大学机电工程学院,河南 洛阳 471003)

该设计针对目前在控制回转支承感应加热间隙技术方面的不足之处,提出了一种新的控制方法。通过传感器、单片机和伺服调节系统所组成的闭环回路,来实现自动跟踪控制。使数控淬火机床感应加热间隙的变化实现动态跟踪调节,从而使回转支承表面强度达到最佳。为回转支承感应加热系统控制提供一种新思路。

回转支承;感应加热间隙;自动跟踪控制;单片机

回转支承是一种能同时承受较大轴向、径向联合载荷和倾覆力矩的大型轴承[1]。在现实工业中应用很广泛,被人们称为:“机器的关节”。作为大型工程机械的核心零件,其运行的稳定性和寿命及其重要,这对回转支承的热处理质量提出了非常高的要求。而在影响热处理的诸多因素中,感应加热间隙的变化成为影响淬火质量的重要因素[2]。因此,研究如何控制感应加热间隙的变化,并使加热间隙处在一个合理的范围内具有非常重要的意义。

1 目前控制感应加热间隙的方法及本设计的意义

在感应淬火加热这一领域,国外起步较早,目前拥有较为完善的间隙变化控制方法,其中比较典型的为德国艾洛特姆公司所采用的工件净功率监控器技术[3-4]。国内比国外起步较晚,但发展迅速。目前在控制间隙变化方面,普遍采用的是感应器靠模装置来进行控制[5]。

感应器靠模装置因其为传统纯机械装置,具有性能稳定,通用性强,淬火效果较好等一系列优点,但其只能进行一个自由度的微调,并且在加工过程中无法实时监控和修正事先调整的靠模位置,一定程度上制约了该技术向高精度、智能化发展的可能性[5]。工件净功率监控器技术虽然克服了靠模装置的缺点,能实现智能监控感应器加热间隙的变化,但因为其原理的特殊性,需要针对不同的感应器在合适的位置安装电感传感器,这将使制作成本大大提高,并且各种电子信号的提取和调试也较为复杂。目前国内很少有商家采用净功率监控技术。

本设计针对目前在控制回转支承(工件)感应加热间隙技术方面的不足之处,提出了一种新的控制方法。该方法通过激光位移传感器测得感应器与工件表面之间感应加热间隙的变化,测量数据经过单片机处理后,控制伺服电动机带动滚珠丝杠调整感应加热间隙,实现自动跟踪控制,从而使回转支承表面强度达到最佳。

2 自动跟踪控制系统总体方案设计

本设计的自动跟踪控制系统主要由3部分组成,分别是检测系统、控制系统和执行系统。其通过建立如下闭环反馈控制系统,精确检测并反馈感应加热间隙的变化并对感应器的位置进行调整,使感应加热间隙始终保持在设定的参数值,最终成功实现对感应加热间隙的自动跟踪控制。总体系统如图1所示。

2.1 检测系统设计

因大型回转支承(工件)在淬火机床上进行淬火加热的过程中,其运动轨迹为跟随工作台旋转运动。在运动过程中,无论是支承(工件)滚道的径向波动还是轴向波动都将会引起淬火间隙的变化,当变化超出一定范围后,必然会导致最后淬火工件质量不合格。因此,此次设计的检测系统必须具备双轴检测的功能,能够同时检测和反馈工件的轴向和径向感应加热间隙的变化,如图2所示。

考虑到本设计中所需传感器工作环境的特殊性,以及误差范围的精确性,所以在传感器选择方面,选用松下HL-G1系列激光位移传感器来进行位移测量。在对回转支承(工件)滚道进行感应淬火加热过程中,两个激光位移传感器分别检测支承(工件)径向和轴向的动态坐标位置,并实时传输给控制系统[6]。

2.2 控制系统设计

控制系统是该自动跟踪系统的核心,在进行感应加热间隙自动跟踪控制时,由控制系统接收到检测系统的反馈信号,然后对其进行判断,并根据判断结果对感应器的位置进行控制调整。控制系统主要由主控芯片和伺服驱动器组成。

主控芯片采用Freescale公司生产的32位单片机MK60DN512VLQ10。该单片机是基于ARM CORTEX M4的RISC内核,外接50 MHz晶振,通过PLL超频至200 MHz。MK60内部含有两个ADC模块,最高采样精度为16位。内置8路16位PWM输出,如图3所示。

伺服驱动器选择台达ASDA-B2系列伺服驱动器和ECMA系列交流伺服电动机。B2驱动器具有位置、速度、转矩控制模式,以及17-bit高解析编码器,更具备强大的自动共振抑制功能,能够满足机床设备高精度定位控制及平稳低速运转的应用要求。

2.3 执行系统设计

执行系统示意图如图4所示,其主要由伺服电动机、滚珠动丝杠、感应器和直线导轨组成。伺服电动机接收来自伺服驱动器的信号运转,并带动滚珠丝杠转动。通过滚珠丝杠的转动实现安装在滑台上的感应器沿直线导轨方向的平移,进而实现感应器位置的微调。考虑到工件表面的高温、感应器的强磁场及淬火液蒸汽仍可能对测距精度产生较大影响,因此可在传感器及其数据线外加装隔热、电磁屏蔽及风扇等装置。

3 控制系统软件设计

3.1 软件构架设计

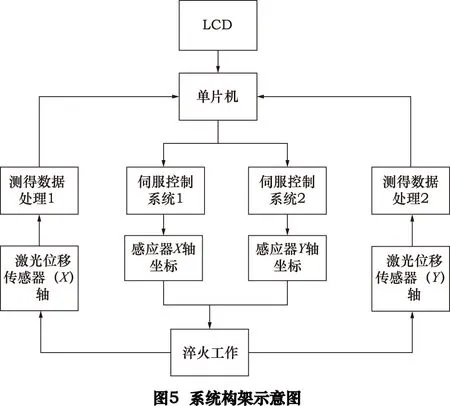

在回转台带动工件旋转时,激光位移传感器不断将间隙变化的信号反馈至单片机,当需要调节间隙时,单片机则输出相应的控制信号至伺服运动控制系统,使感应加热间隙保持在正常范围内,实现对间隙的自动跟踪控制[7]。间隙变化信号可通过液晶显示器实时显。图5为系统构架示意图。

3.2 软件程序设计

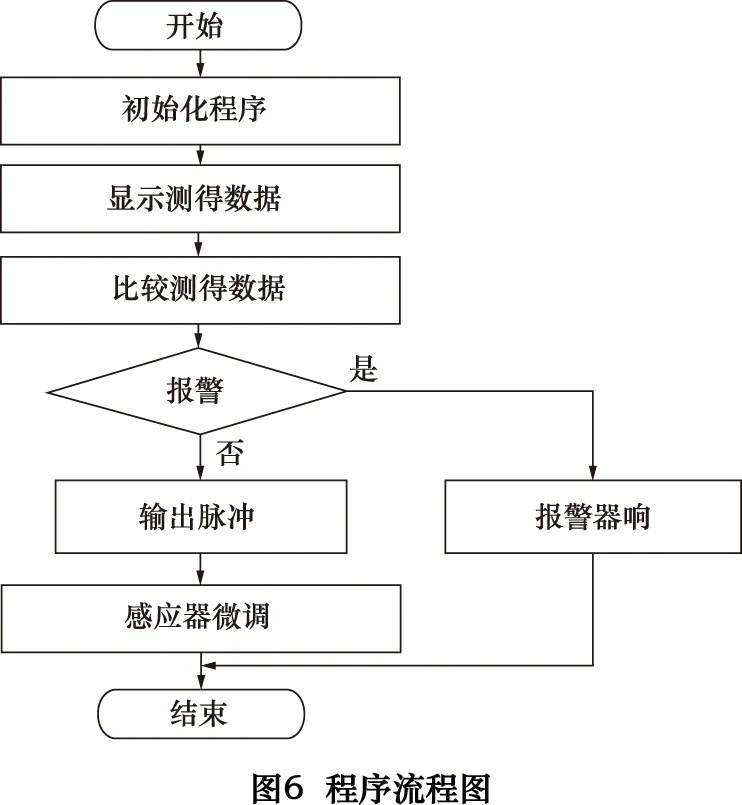

考虑到程序的调试以及移植的方便性,本设计程序采用模块化的编程方法,将整个程序分为采集模块、显示模块和自动调控模块。整个系统的程序流程图如图6所示。

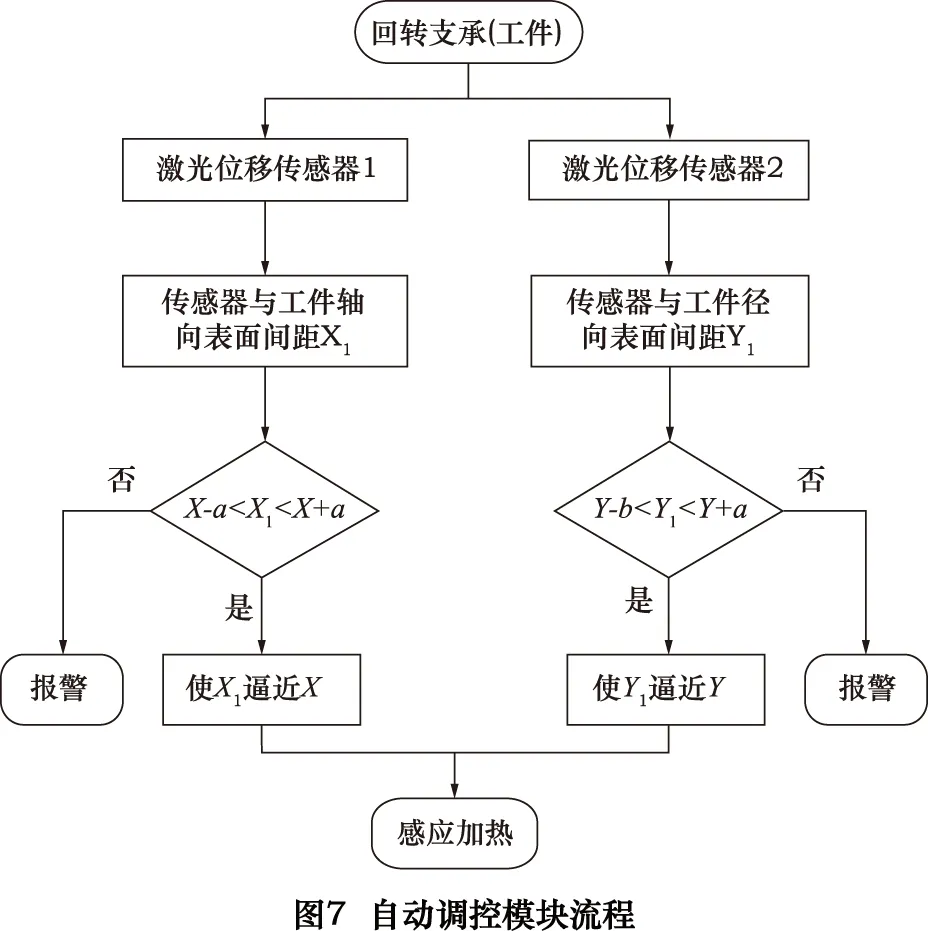

其中,自动调控模块是所有模块中最重要的部分,涉及多个工艺参数和控制流程,进而实现对感应加热间隙的自动跟踪控制。该模块的流程图如图7所示。在系统工作运转过程中,采集模块所用的两个激光位移传感器分别测量支承(工件)轴向和径向的距离数值X1、Y1,并分别与设定的标准距离值X、Y进行比较。如果X1、Y1在设定的允许范围[X-a,X+a]、[Y-b,Y+b],则通过对感应器位置的调整使X1趋近于X,Y1趋近于Y。如果X1、Y1任一超出允许范围,为了保证安全必须立刻报警。其中,X1、Y1两个方向的检测、反馈、判断和对感应器的位置调整是相互独立的,在双轴自动跟踪控制的共同作用下,使感应器与工件滚道表面间隙保持在设定的参数范围内。

在编程参数设置过程中,正常范围的阈值不宜过小,否则可能引起感应加热间隙不断地振荡调整。因此本设计径向间隙误差精确为1 mm,轴向间隙误差精确为0.5 mm。当自动跟踪系统正常运行时,感应加热间隙的变化应处于正常和调整范围内;若处于报警范围,则可能出现工件表面有重大缺陷或有异物附着在工件表面上等情况,为了保证安全必须立刻停止感应加热并报警。程序如下:

void jdzhi()

{

//采集数据四舍五入精确到1mm

e=(a+0.05)*10;

d=(int)e;

c=d-b;

//间隙偏差取绝对值

if(c>0)

{

f=c;

zhengfan_1;

图6也可以很清晰地反映初始固结应力的影响。Ishihara[19]指出饱和砂土的抗液化强度可以通过循环剪应力比Ccssr来表征。Seed等[8]认为循环剪应力比是波致海床液化的主要控制因素,循环剪应力比可通过下式定义:

}

else

{

f=-c;

zhengfan_0;

}

}

另外,由于感应加热淬火机床的振动及激光测距重复定位精度等因素,传感器输出的模拟信号必然会有一定程度的振荡[2]。针对这种情况,在满足系统响应速度要求的情况下,在程序中ADC模块设置时,设置为取4次测量所得数据的平均值,进行信号处理和判断,从而减少信号振荡对于控制精度的影响。如下:

void adc_init(void)

adc_init_struct.ADC_Adcx = ADC0;

adc_init_struct.ADC_DiffMode = ADC_SE;

//单端采集

adc_init_struct.ADC_BitMode = SE_12BIT;

//单端8位精度

adc_init_struct.ADC_SampleTimeCfg=SAMTIME_SHORT;

//短采样时间

adc_init_struct.ADC_HwAvgSel = HW_4AVG;

//4次硬件平均

adc_init_struct.ADC_CalEnable = TRUE;

//使能初始化校验

//初始化ADC

LPLD_ADC_Init(adc_init_struct);

LPLD_ADC_Chn_Enable(ADC0, AD9);

}

4 实验结果分析

本设计的自动跟踪系统试验的设定参数为:回转支承(工件)转速为0.5 r/min,直径为1.5 m,计算得知支承表面的线速度大约为39 mm/s。另外两个激光位移传感器距离工件径向和轴向的基准距离分别为200 mm和120 mm,设置淬火间隙自动调节偏差范围为±10 mm,径向间隙误差精确为1 mm,轴向间隙误差精确为0.5 mm。

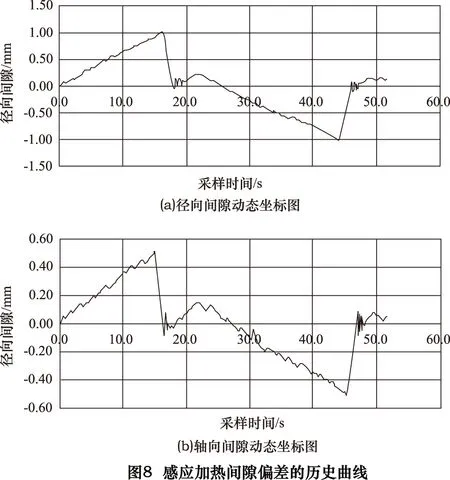

通过实验获得的数据进行坐标图显示,得到如图8所示的轴(径)向间隙与采样时间动态坐标图。其中,横轴代表采样时间,纵轴代表工件轴(径)向与感应器之间设定距离的偏差值。

从图8a可以看出,感应器与工件径向距离间隙与设定值处在±1 mm的设定范围内。当间隙偏差超出设定范围时,控制系统便能进行微调,使其迅速回归正常间隙值。在整个工作周期内,控制系统将对感应器的径向距离进行实时微调,使其始终保持在合理的间隙范围,进而确保工件的淬火质量。同理,由图8b也能反映出,控制系统对感应器与工件轴向间隙的实时跟踪并使其间隙与设定间隙偏差在±0.5 mm内波动。

在整个试验过程中,轴(径)向伺服电动机在单片机给出的控制信号下,带动滚珠丝杠频繁地正反转,进而控制感应器与工件之间的间隙在合理范围内。在这个过程中,伺服电动机及滚珠丝杠的反转间隙可能会对感应加热间隙的控制精度产生一定的影响,但该影响所产生的间隙误差对整个淬火系统来说,在其允许的范围内,因此并不会对工件表面的淬火质量产生较大影响,符合该设计要求。

5 结语

本设计的基于单片机的大型回转支承(工件)感应淬火距离的自动跟踪控制系统,可看做是将靠模装置的滚轮替换为激光位移传感器,将直线导轨和弹簧替换为伺服运动控制系统,其实质上也是随动系统,在加工过程中根据传感器反馈的信号实施调整感应器的位置。其快速灵活、可靠性强、性价比高等优点,使得该系统具有较高的研究价值。

[1] 高学海,黄筱调,王华.双排四点接触球转盘轴承滚道接触压力分布[J].南京工业大学学报:自然科学版,2011(1):80-83.

[2]周海, 曾少鹏, 袁石根. 感应加热淬火技术的发展及应用[J]. 热处理技术与装备, 2008,29(3): 9-15.

[3]Elotherm. Vorrichtung und verfahren zum induktiven erwärmen von werkstücken:德国,EP 0 427 879 A1[P].

[4]Elotherm. Verfahren und vorrichtung zum härten von flächen an bauteilen:德国,DE 10034357 C1[P].

[5]上海恒精机电设备有限公司.大型回转轴承圈滚道中频淬火时保证间隙的靠模装置.中国,ZL 200620049415[P].2006-12-22.

[6]靳硕,杨宏海. 激光位移传感器高速数据采集与处理系统设计[J]. 宇航计测技术,2010(6):5-9.

[7]周坚,董庆伟,梁良.转盘轴承套圈感应加热间隙的自动跟踪系统[J].轴承,2014(5):19-23.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design for rotary bearing clearance of inductive heating automatic tracking system based on microcomputer

SHENG Qingshan, DONG Qingwei, FENG Peipei, LI Bingyang

(School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, CHN)

In view of the present deficiency in control rotary bearing clearance of inductive heating technology, a new control method was proposed in this paper. Through the sensor, microcontroller and the closed loop of the servo control system of circuit, to realize automatic tracking control. Make CNC induction heating quenching machine tool clearance changes dynamic tracking adjustment, so that the rotary bearing surface strength to achieve the best. For rotary bearing induction heating control system provides a new way of thinking.

rotary bearing; induction heating clearance; automatic tracking control; microcontroller

*河南省教育厅重点项目资助:回转支承感应淬火非接触式测量及自动跟踪控制系统研究(13A460233);河南省教育厅重点项目资助:基于NEI生物网络模型的产品概念设计创新方法研究(13A520232)。

TH-39

B

10.19287/j.cnki.1005-2402.2016.09.010

盛青山,男,1989年生,在读硕士研究生,主要从事机械电子工程方面的研究。

�艺) (

2016-01-19)

160915