SnCl4/强酸性离子交换树脂催化合成乙酸甲酯研究

2016-03-20仝海娟左卫元史兵方陈盛余

仝海娟,左卫元,史兵方,段 艳,陈盛余

(百色学院化学与环境工程学院,广西 百色 533000)

SnCl4/强酸性离子交换树脂催化合成乙酸甲酯研究

仝海娟,左卫元*,史兵方,段 艳,陈盛余

(百色学院化学与环境工程学院,广西 百色 533000)

分别用硫酸锌、硫酸锰、氯化锡对几种强酸性离子交换树脂进行改性并评价其催化乙酸和甲醇合成乙酸甲酯的活性,确定Sn4+负载的D072型强酸性阳离子交换树脂活性最佳。以其为催化剂,在单因子实验基础上,通过正交试验法对反应温度、催化剂投加量、酸醇物质的量比、反应温度等影响合成乙酸甲酯的因素进行了优化,并考察了催化剂的的稳定性。结果表明:在催化剂用量为乙酸质量的5%,反应时间2.5h,酸醇物质的量比1:3,反应温度70℃的工艺条件下,乙酸转化率为79.2%,且催化剂的稳定性良好,可循环使用6次。

乙酸甲酯;合成;催化剂;氯化锡;强酸性阳离子交换树脂

乙酸甲酯主要用作溶剂和有机化工原料,广泛应用于树脂、油墨、胶黏剂等行业,还可用于合成醋酐、丙烯酸甲酯、甲基丙烯酸甲酯(MMA)、乙醇、醋酸乙烯和乙酰胺等[1-2]。乙酸甲酯的生产方法主要有甲醇羰基化法、二甲醚羰基化法、乙酸甲醇酯化法等[3]。其中,甲醇羰基化法、二甲醚羰基化法都需要昂贵的贵金属催化剂,且生产过程中存在大量副反应,对合成成本的控制、反应的后续处理带来诸多难题。相比之下,乙酸甲醇酯化法因具有原料来源简单,反应产率高、易于控制等优点而依然为工业常用生产方法[4-5]。传统的乙酸甲醇酯化法所用的催化剂主要为浓硫酸。此催化剂催化活性高、廉价,但是浓硫酸的强氧化性、脱水性以及浓硫酸溶于反应体系等特点也给设备腐蚀、后续处理带来困扰[6]。因此,寻求兼具强催化活性、高选择性和易于从反应体系分离的催化剂依然具有积极意义。目前,已见报道的能替代浓硫酸的催化剂有强酸性离子交换树脂[7]、杂多酸[8]、离子液体[9]、固体超强酸等[10],取得了较好的效果。其中,强酸性离子交换树脂由于不溶于反应体系,且催化活性和选择性优良而引起了广泛的关注[11]。

近年来,催化精馏技术广泛应用于酯化反应体系,其将催化反应和精馏技术进行耦合,有力的促进了反应过程的强化,具有转化率高,易于分离等优点[12]。催化精馏技术需要固体酸催化剂,以方便后续的产物分离、催化剂的回收利用[13]。强酸性离子交换树脂是含有酸性功能活性成分的高分子材料,对酯化、醛酮缩合、醚化等都具有较强催化能力,因此,在催化精馏中得到了广泛应用[14]。但是强酸性阳离子交换树脂酸的酸强度相比硫酸弱,单独使用,反应速率相比浓硫酸要慢[15]。因此,有必要对其改性,来提高催化活性。目前,已经有学者开展了相关方面的研究工作,任晓乾等[16]以D002型强酸性离子交换树脂负载MgSO4催化合成乙酸正丁酯,李宁等[17]用负载型CaSO4/离子交换树脂催化合成了单十二烷基磷酸酯,都取得了较为优良的效果,且催化剂能重复使用。这是因为强酸性离子交换树脂经金属离子改性后,金属离子与离子交换树脂的功能基团磺酸基发生作用,形成新的强酸中心,显著促进催化性能的提高[18]。

本文在前人研究的基础上,以典型的金属盐硫酸锌、硫酸锰、氯化锡对强酸性离子交换树脂进行改性,以体系中乙酸的转化率为目标,探讨了工艺条件(催化剂投加量、反应温度、酸醇比)对合成乙酸甲酯的影响,通过正交实验优化了合成工艺,以期为此负载型催化剂的应用提供一定的理论数据。

1 实验部分

1.1 仪器与试剂

乙酸、甲醇、氢氧化钠、硫酸锌、硫酸锰、氯化锡等药品均为分析纯,国药集团化学试剂有限公司;市售离子交换树脂(D072型;X5型;717型),南开大学化工厂。

DF-101s型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;AUY120型电子天平,岛津国际贸易(上海)有限公司;SKF-6A型 超声清洗器,上海科导超声仪器有限公司。

1.2 催化剂的制备

1.2.1 树脂的预处理

先将市售树脂用乙醇浸泡12h,以除去树脂中夹杂的有机杂质和色素,过滤,再用去离子水清洗至pH为中性附近,再用盐酸溶液(wHCl=7%)对树脂进行活化12h后,取出过滤,再次用去离子水进行清洗至pH为中性附近,过滤,将树脂至于干燥箱中,95℃下烘干,取出,研磨,过200目分子筛,密封,备用。

1.2.2 改性树脂制备

取预处理好的树脂10g置于烧杯中,再加入预先配制好的0.05mol/L的硫酸锌、硫酸锰或氯化锡溶液100mL,在30℃下搅拌4h后,过滤,置于干燥箱中,95℃下烘干,取出,密封,备用。

1.3 乙酸甲酯的合成

在装有磁力搅拌器、温度计、冷凝装置的三角烧瓶中按照实验要求加入一定量的冰乙酸、甲醇,搅拌,待体系温度达到设定值后,取样测定体系中乙酸浓度,作为初始酸值,同时加入催化剂,计时,每隔20min取样,采用滴定的方法测定体系中乙酸的浓度,计算乙酸的转化率。

2 结果与讨论

2.1 树脂的筛选

取乙酸、甲醇各0.4mol,按照1.3步骤操作,调节体系反应温度70℃,分别加入D072型、X5型、717型树脂各0.2g,反应200min,取样分析,以乙酸的转化率为考察指标,对树脂进行筛选。结果见图1。

从图1可见,三种树脂对乙酸甲酯的合成都具有催化性能,但是催化能力不一致。在本实验条件下,催化能力由强到弱依次为D072>717>X5。催化能力不同的主要原因为三种树脂的酸强度表现不一致。D072型树脂为强酸性树脂,其表面的磺酸基强度超过717型和X5型,因而表现出更强催化能力。因此,后续实验选择以D072型强酸性阳离子交换树脂为研究对象。

图1 不同树脂的催化性能对比Fig.1 Catalytic performance comparison of different resins

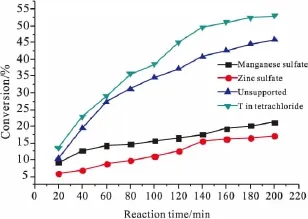

2.2 负载盐类的选择

取乙酸、甲醇各0.4mol,调节体系反应温度70℃,分别加入经0.05mol/L的硫酸锌、硫酸锰或氯化锡溶液处理的D072型树脂0.2g,反应200min,取样分析,以乙酸的转化率为考察指标,对负载盐类筛选。结果见图2。

图2 负载不同盐类对树脂催化性能影响Fig.2 Effect of supported salts on resin catalytic performance

从图2可以看出,负载金属盐类对D072型树脂催化合成乙酸甲酯影响较为显著。经硫酸锌和硫酸锰负载改性后的树脂催化性能相比原树脂催化性能有所下降,负载四氯化锡后的树脂催化性能得到了显著提升。其原因可能是,四价锡离子与树脂的磺酸基络合,增强了原酸中心的酸强度,促进了原树脂催化性能提升;而锌离子和锰离子不能与树脂的活性基团络合,相反,因为吸附作用,锌离子和锰离子沉积在树脂表面,阻碍了活性中心与乙酸和甲醇的结合,造成催化效能下降。因此,较为适宜的负载盐类为四氯化锡。

2.3 催化剂的红外表征

图3 催化剂的红外图Fig.3 IR spectra of catalysts

对未改性的原D072树脂和负载Sn4+的D072树脂进行红外表征,结果见图3。由图3可知,经改性后的强酸性阳离子交换树脂在1037cm-1、1200cm-1处的峰强度超过原树脂,此处为磺酸基特征吸收峰。表明经负载以后的强酸离子交换树脂其酸强度超过原树脂,表现出较强的催化活性,这与2.2中的催化活性研究结果相一致。

2.4 催化合成乙酸甲酯条件考察

2.4.1 酸醇物质的量比的影响

保持体系中催化剂加入量为乙酸投加质量的5%,体系反应温度为70℃,改变体系中酸醇物质的量比,反应2.5h后,取样分析体系中乙酸浓度,以乙酸转化率为指标,考察酸醇比对乙酸甲酯合成的影响。结果见图4。

图4 酸醇比对转化率的影响Fig.4 Effect of acid/alcohol ratio on conversion

由图4可见,乙酸的转化率先是随着酸醇物质的量比增加而增大,在酸醇物质的量比为1:3时出现最大值,之后,再增加酸醇比,乙酸的转化率出现一定程度的下降。加大醇的用量有利于反应向正方向进行,促进了乙酸转化率的提升。然而如果甲醇的量过大,则会稀释溶液中乙酸的含量,造成反应逆向进行。综合上述因素,较为适宜的酸醇物质的量比应为1∶3。

2.4.2 反应温度的影响

保持体系中催化剂加入量为乙酸投加质量的5%,酸醇物质的量比为1∶3,改变反应温度依次为50℃、55℃、60℃、65℃、70℃、75℃,反应2.5h后,取样分析体系中乙酸浓度,以乙酸转化率为指标,考察温度对乙酸甲酯合成的影响。结果见图5。

图5 温度对转化率的影响Fig.5 Effect of reaction temperature on conversion

由图5可以看出,随着温度的上升,体系中乙酸的转化率呈现先上升后下降的趋势。其原因为,温度上升,促进了体系中乙酸和甲醇分子间的碰撞,使得反应加速,相同的时间内,乙酸转化率上升。温度过高也促进了逆反应的加速,并且有可能引起副反应,从而造成乙酸转化率下降。因此较为适宜的温度为70℃。

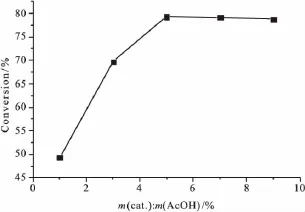

2.4.3 催化剂加入量的影响

保持体系中酸醇物质的量比为1∶3,反应温度为70℃,改变催化剂加入量依次为乙酸投加量的1%、3%、5%、7%、9%,反应2.5h后,取样分析体系中乙酸浓度,以乙酸转化率为指标,考察催化剂投加量对乙酸甲酯合成的影响。结果见图6。

由图6可以看出,随着催化剂投入量加大,乙酸转化率迅猛提升。这是因为,催化剂量增大,催化剂能提供更多活性中心以及与原料的接触表面,促进反应的进行;当催化剂量增加到一定程度时,乙酸转化率并没有出现相应的增加,这是因为对于一定量的原料,当催化剂加入量过多,催化剂出现了堆积,阻碍了表面和活性中心的充分利用。因此,较为适宜的催化剂加入量为按乙酸质量的5%投入反应体系。

图6 催化剂投加量对转化率影响Fig.6 Effect of catalyst dosage on conversion

2.5 正交实验

为进一步研究催化剂对乙酸甲酯合成的效果,结合单因素实验结果,以催化剂投加量、反应时间、酸醇物质的量比、反应温度为考察因素,每个因素取3水平,以乙酸转化率为考察指标,按L9(34)正交表安排实验。正交因素安排见表1,结果见表2。

表1 水平和因素Table 1 Factors and levels

根据表2各因素的极值可以判断,各因素对该催化剂催化合成乙酸甲酯影响的主次因素排列顺序为:酸醇物质的量比>催化剂用量>反应时间>反应温度。较优的组合应为A2B2C3D3。即最佳的反应条件为:催化剂用量为乙酸质量的5%,反应时间2.5h,酸醇物质的量比1∶3,反应温度70℃,在此条件下乙酸的转化率达到79.2%。

2.6 催化剂重复使用性能

催化剂重复使用性能是评价催化剂性能的重要指标之一。在上述最优实验条件下,以乙酸转化率为指标考察了此催化剂的重复使用能力。结果见表3。

表2 正交实验结果Table 2 Results of orthogonal experiments

表3 催化剂重复使用性能Table 3 Catalyst reuse performance

由表3可以看出,催化剂经6此重复使用以后,催化性能没有明显的下降。结果表明,负载Sn4+的D072型强酸性阳离子交换树脂能多次重复使用,稳定性能良好。

3 结论

(1)强酸性阳离子交换树脂D072型经Sn4+改性后,催化性能得到显著提升,对乙酸甲酯的合成表现出较好的催化活性。

(2)正交实验确定了此催化剂催化合成乙酸甲酯的影响因素主次顺序为:酸醇物质的量比>催化剂用量>反应时间>反应温度。

(3)此催化剂催化合成乙酸甲酯的最优条件为:催化剂用量为乙酸质量的5%,反应时间2.5h,酸醇物质的量比1∶3,反应温度70℃,在此条件下,乙酸的转化率为79.2%。

(4)此催化剂重复使用性能良好,经6次重复使用后,催化性能基本保持稳定,没有明显下降。

[1]杨天宇,曹祖宾,韩冬云,等.乙酸甲酯催化加氢制乙醇工艺[J].化工进展,2015,34(7):1872-1876.

[2]张华西,曾健,廖炯,等.新型羰基合成乙酸酐铑催化剂的制备及应用 [J].天然气化工·C1化学与化工,2012,37 (3):37-38.

[3]李秀杰,刘盛林,朱向学,等.乙酸甲酯合成路线及催化剂研究进展[J].化工进展,2012,31(5):163-166.

[4]祁靖.强酸性阳离子树脂催化合成乙酸甲酯[J].广东化工,2010,37(5):143-145.

[5]徐明仲.醋酸甲酯合成反应精馏工艺技术研究[J].天然气化工·C1化学与化工,2013,38(5):71-74.

[5]仝海娟,左卫元,史兵方.活性炭负载硫酸氢钠催化合成乙酸苯甲酯研究[J].化学世界,2015,(10):614-617.

[6]Yu L,Bolm Y.Kinetics study of 3-methylthiophene alkylation with isobutylene catalyzed by NKC-9 ion exchange resin[J].Ind Eng Chem Res,2011,50:9609-9616.

[7]Mohammad M H,Mohammad R Q,Hugo I L.Reduction kinetics of La modified NiO/La-γAl2O3oxygen carrier for chemical-looping combustion [J].Ind Eng Chem Res, 2010,49:11009-11017.

[8]郁盛健,蒋平平,张萍波,等.1-(3-磺酸基)丙基-3-甲基咪唑磷钨酸盐催化合成柠檬酸三丁酯[J].工业催化,2012, 20(4):52-55.

[9]于荟,朱银华,刘畅,等.新型介孔SO42-/TiO2固体酸的制备及其催化酯化性能 [J].催化学报,2009,30(3):265-271.

[10]廖安平,左卫元,蓝平,等.强酸性离子交换树脂催化合成乙酸正丁酯动力学[J].高校化学工程学报,2012,26 (2):254-258.

[11]孔沙沙.催化精馏合成乙酸异丙酯新工艺研究 [D].山东烟台:烟台大学,2014.

[12]姜斌,杨静,孙永利,等.连续流化催化精馏与间歇精馏制备乳酸乙酯的对比研究[J].化学工业与工程,2015,32 (4):34-38.

[13]蔡红,周斌.离子交换树脂在有机催化反应中的研究进展[J].化工进展,2007,26(3):386-391.

[14]蓝平,蓝丽红,吴如春,等.强酸性阳离子交换树脂负载金属离子催化制备乙酸正丙酯[J].化学世界,2010,(12):741-744.

[15]任晓乾,刘艳秋,梁金花,等.MgSO4/离子交换树脂催化合成醋酸正丁酯动力学[J].高校化学工程学报,2014,28 (2):252-257.

[16]李宁,梁金花,徐玥,等.负载型CaSO4/离子交换树脂催化合成单十二烷基磷酸酯[J].离子交换与吸附,2011,27 (3):212-218

[17]李巧玲.改性阳离子交换树脂催化合成乙酸甲酯[D].北京:北京化工大学,2013.

Synthesis of methyl acetate catalyzed by SnCl4supported on strong acid ion exchange resin

TONG Hai-juan,ZUO Wei-yuan,SHI Bing-fang,DUAN Yan,CHEN Sheng-yu

(College of Chemistry and Environmental Engineering,Baise University,Baise 533000,China)

Several strong acid ion exchange resins were modified using zinc sulfate,manganese sulfate or tin tetrachloride, respectively,and the their catalytic activities for synthesis of methyl acetate were evaluated.The Sn4+supported D072 type resin exihibited the best activity.Over it,the conditions for synthezing methyl acetate,including reaction time,temperature,molar ratio of acetic acid to methanol and catalyst dosage were optimized by the single factor experiments and the further orthogonal tests,and the stability of catalyst was also investigated.The optimum conditions for synthesis of methyl acetate were determined as follows:acetic acid/methanol molar ratio of 1∶3,reaction time of 2.5h,reaction temperature of 70℃and catalyst/acetic acid mass ratio of 5%.Under above conditions,the conversion of acetic acid was 79.2%,and the catalytic performance maintain stable after being used 6 times.

methyl acetate;synthesis;catalyt;tin tetrachloride;strong acid ion exchange resin

TQ225.241;TQ426

:A

:1001-9219(2016)04-33-05

2015-11-17;

:国家自然科学基金项目(41163007);广西高校科学技术研究项目(KY2015LX387, KY015YB278);广西高校重点学科立项建设项目-材料物理与化学重点学科;百色学院院级项目(2012KB09);

:仝海娟(1983-),女,实验师,主要从事应用化学研究,电话0776-2848132,电邮 tonghaijuan_867146@126.com;*

:左卫元,讲师,电话 0776-2848132,电邮 zwy1987.ok@163.com。