1000MW水轮机模型转轮叶片应力场测试技术研究

2016-03-19徐用良刘文杰赵景芬王洪杰水力发电设备国家重点实验室哈尔滨150040哈尔滨电机厂有限责任公司哈尔滨150040哈尔滨工业大学哈尔滨150001

徐用良,刘文杰,赵景芬,王洪杰(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 哈尔滨电机厂有限责任公司,哈尔滨 150040;. 哈尔滨工业大学,哈尔滨 150001)

1000MW水轮机模型转轮叶片应力场测试技术研究

徐用良1,2,3,刘文杰1,2,赵景芬1,2,王洪杰3

(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 哈尔滨电机厂有限责任公司,哈尔滨 150040;3. 哈尔滨工业大学,哈尔滨 150001)

[摘要]本文研究的主要内容是使用最佳的信号处理系统、数据采集系统、遥感数据发射和接收系统、感应供电系统以及数据处理系统,监测水轮机模型转轮叶片表面应力场变化。模型试验在不同单位转速、导叶开口、试验水头等工况条件下进行,得到了模型转轮叶片应力随着测点位置、导叶开度、试验水头的变化规律。一方面可以在数据趋势上验证理论分析正确性;另一方面可以对叶片表面应力有定量的认识。基于水轮机模型转轮叶片应力场的试验结果,可以建立研究叶片裂纹产生原理和边界条件的理论模型,进而对叶片裂纹产生的理论模型和计算机仿真结果进行修正和验证,为1000MW水轮机稳定性设计提供理论依据和试验依据。

[关键词]水轮发电机;遥感技术;模型转轮叶片;应力场;测试技术

0 引言

随着水电机组单机容量的提高,水轮机转轮叶片频繁出现裂纹,给水电站安全稳定运行带来极大的威胁。水轮机设计不仅要注重性能参数的研究,更要注重水力稳定性的研究。目前,普遍认为水轮机运行过程中叶片的应力变化和压力脉动是造成叶片裂纹的重要原因,但始终缺乏直接的测量方法对叶片应力场进行测量,只能通过计算和定性分析的方式对现有的叶片裂纹问题进行分析和解决[1]。在叶片设计过程中,尽管可以通过数学建模和CFD仿真的方式进行叶片的优化设计,使其在使用过程中尽量避免产生裂纹[2]。由于这种理论分析和仿真的方法受初始条件的影响较大,加之分析和仿真过程中各种状态变量的设置不完全与实际工况相同,最终可能导致分析和仿真得到的结果与实际工况相差较大,仍然会导致叶片在使用过程中产生裂纹或工作在不稳定工况下[3]。

本文研究的主要内容是使用遥测技术和感应供电技术,监测水轮机模型转轮叶片表面应力场变化。一方面可以在数据趋势上验证理论分析正确性;另一方面可以对叶片表面应力有定量的认识。基于水轮机模型转轮叶片应力场的试验数据,可以建立研究叶片裂纹产生原理和边界条件的理论模型,进而对叶片裂纹产生的理论模型和计算机仿真结果进行修正和验证,为1000MW水轮机稳定性设计提供理论依据和试验依据。

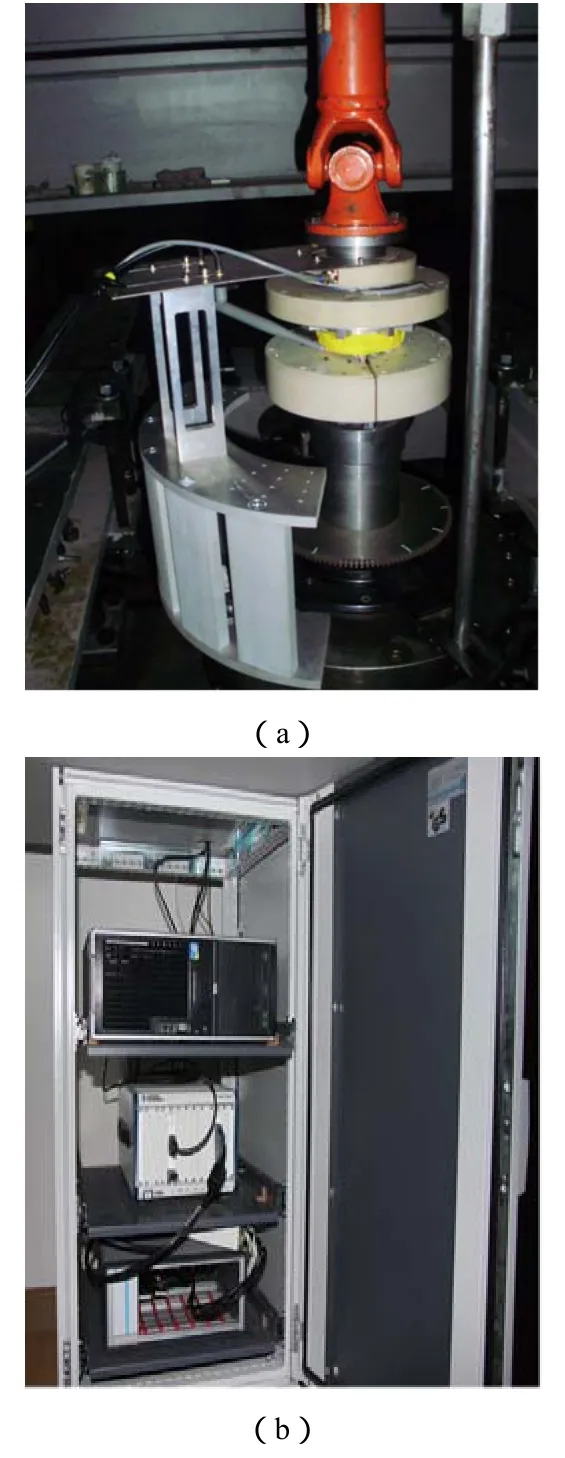

1 系统构架

本项目的试验系统从物理结构上共分为发射机系统、接收机系统和感应供电系统三个部分。其中,发射机包含信号处理系统、数据采集系统、遥测数据发射系统3个主要部分;接受机包含遥测数据接收系统、数模转换模块、信号处理系统3个主要部分;感应供电系统包含激励器、初级补偿电路、感应供电变压器、次级补偿电路、次级变换器和直流稳压电源6个主要部分。

16个应力测量通道分别测量水轮机模型转轮叶片的表面应力场。通过数据采集系统将信号数字化后,采用无线通信的方式将数据发送给接收机系统,再由接收机系统的数模转换系统和信号处理系统将信号还原为模拟信号。数据采集系统将接收机系统输出的模拟信号再次数字化,由计算机软件完成数据处理和分析。发射机系统和接收机系统中使用了FPGA作为控制器,实现了多通道测量的并行控制和数据处理,并且实现了高速率的基带编码和解码器,使用了2FSK的信道调制方式,信噪比高,通信稳定可靠。图1为试验系统示意图。

2 各系统的主要技术指标及要求

2.1叶片动态应力测试系统

(1)完成16通道应力信号的调理、采集和量化;(2)感应式供电;(3)独立完成应力信号的实时显示和实时分析;(4)实现100~200m宽带传输。

2.2数据采集系统

(1)采样率:250KHz;(2)模拟通道:32路;(3)输入电压范围:+10V~10V;(4)分辨率:16bit;(5)输入量程:4档;(6)开关量IO:48通道;(7)模拟输出:2路。

图1 试验系统示意图

2.3遥测数据收发系统

(1)数据通道:16路;(2)带宽:8MHz;(3)遥测距离:0.1~0.5m;(4)数据格式:PCM;(5)发射功率:5dbm;(6)接收灵敏度:-80dbm。

2.4感应供电系统

(1)激励器功率:80W;(2)传输功率:不小于2W;(3)连续工作时间:5000h以上;(4)工作温度:0℃~70℃;(5)供电电压:交流220VAC。

2.5数据的采集和显示

本遥测系统既可以与水轮机模型试验台测试系统进行实时数据交换,又可以离线独立完成对所测量信号进行实时采集和显示。

3 应变片的布置

从现有的统计资料来看,除去明显因材料原因引起的转轮叶片裂纹外,水轮机转轮叶片裂纹绝大多数都是在叶片背(负压)面靠近上冠或下环处的出水边处发生的。因此,模型转轮叶片背(负压)面靠近上冠或下环处的出水边被选作动态应力的主要测量点。

应变片的布置情况如图2所示。在被试叶片正(压力)、背(负压)面上对称布置了8对,共16只应变片。所有16只应变片都布置在靠近出水边侧,在靠近上冠处布置了3对应变片,在靠近下环处布置了3对应变片,在靠近上冠处沿出水边方向布置了2对应变片。

4 应力场模型试验

叶片应力场模型试验在水力发电设备国家重点实验室水力试验四台进行。模型装置以及试验的主要参数如下:模型转轮直径D1=0.420m,转轮叶片数15个,最优开口A0=19mm,最优单位转速n11=66r/min,单通道采样2K/s,信号传输方式采用无线传输。

首先,给定试验水头Hm=8m,在导叶开口为A0=8mm,14mm,18mm和22mm时,分别在n11=58.8r/min,63.5r/min,75r/min和85r/min四个不同单位转速下进行试验,试验范围能涵盖整个电站正常运行范围。从而可以得到:在不同导叶开口和不同单位转速下,叶片表面应力随测点的分布规律;以及在不同测点和不同单位转速下,叶片表面动态应力随导叶开口的分布规律。

5 试验结果分析

水轮机转轮叶片静态应力反应了水轮机所受静态平均应力水平,由单位应力S11表示静态应力。叶片在应力作用下,会产生应变,用ε表示应变,通过应变仪测量得到;E表示材料的弹性模型,通过查相关手册得到,叶片所受应力σ=εE(MPa),静态单位应力定义为:S11=σ/H。同样,转轮叶片动态应力Δσ=ΔεE (MPa),动态单位应力定义为:S11=Δσ/H。

5.1叶片表面应力随测点位置的分布规律

图3为模型转轮叶片在不同导叶开口和不同单位转速下,正(背)面静态应力随测点的分布情况。试验结果表明:

(1)叶片正面静态应力一般比叶片背面的静态应力大,正面静态应力随测点变化较大,而背面静态应力随测点变化很小;

(2)对于同一个导叶开度的不同单位转速,叶片正、背面静态应力随测点变化规律基本上是一致的;

(3)最大静态应力一般发生在叶片正面靠近上冠(测点1-1)和下环出水边(测点1-5)处;

(4)对于大流量或出力工况,最大应力发生在上冠出水边处和下环中部(测点1-7)。

在基层兽医实验室建设中,相关人员要做好实验室的管理工作,在人员配备上要对上岗人员进行专业知识的培训。保证工作人员具备一定科学性的实验操作。另外,实验中要时刻注意实验操作的规范性和科学性,提升实验人员的安全意识,发挥好基层兽医实验室检验水平,确保基层兽医实验室在保证肉食安全方面的作用。

图3 叶片正(背)面静态应力随测点位置分布规律

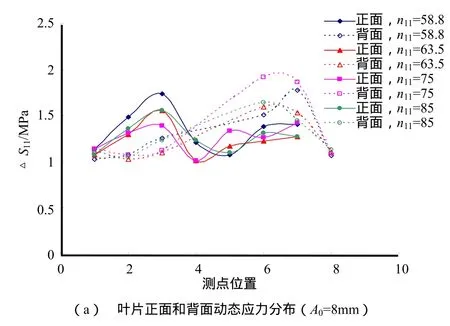

图4为模型转轮叶片在不同导叶开口和不同单位转速下,正(背)面动态应力随测点的分布情况。试验结果表明:

(1)大多数情况下,叶片正面和背面所受单位动态应力大小相差不大;

(2)叶片正面最大动态应力一般发生在叶片靠近上冠出水边处(测点1-2和1-3);

(3)叶片背面最大动态应力一般发生在叶片靠近下环出水边处(测点2-6和2-7)。

图4 叶片正(背)面动态应力随测点位置分布规律

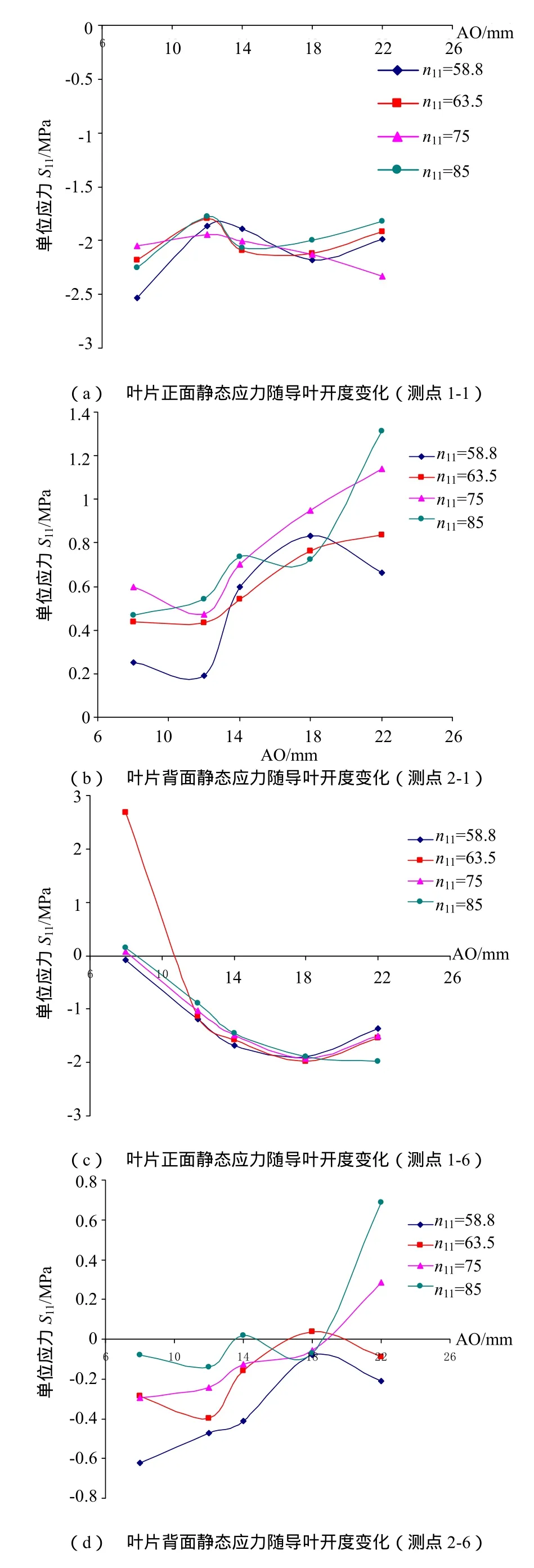

5.2叶片表面应力随导叶开口的变化规律

图5为叶片上冠和下环的两对不同测点位置,在不同单位转速下,静态应力随导叶开口的变化规律。图5(a)和图5(b)分别对应叶片出水边靠近上冠处的正、背面静态应力试验结果;图5(c)和图5(d)分别对应叶片出水边靠近下环处的正、背面静态应力试验结果。

图5 叶片正(背)面静态应力随导叶开口的分布规律

从试验结果,可以看出:

(1)对于同一测点位置,在不同的单位转速下,叶片表面静态应力随导叶开度的变化规律基本上是一致的,而且量级上也是相当的;

(3)在叶片出口靠近下环处,叶片正面所受静态应力随导叶开口增大而增大,叶片背面所受静态应力随导叶开口的增加先减小后增大。

图6 叶片正(背)面静态应力随导叶开口的分布规律

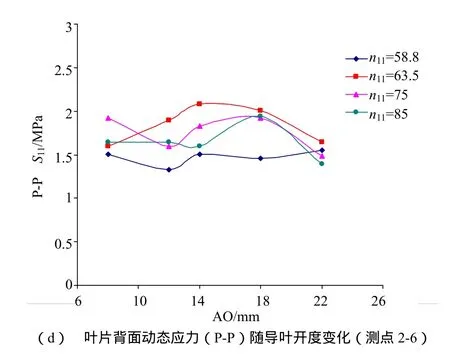

试验结果表明:

(1)叶片上冠靠出水边的正、背面处(测点1-1和测点2-1)动态应力相当,且随着导叶开度的增加,动态应力基本上不变,很高在高水头小开度工况。

(2)叶片下环靠出水边的背面(测点2-6)比正面(测点1-6)处的动态应力偏高,且随着导叶开度的增加,正面动态应力变化不大。

(3)叶片上冠靠出水边的正面(测点1-1)、背面(测点2-1)以及叶片下环靠近出水边的正面(测点1-6)处,在不同单位转速下,动态应力随导叶开口的变化是一致的;而叶片下环靠出水边的背面(测点2-6)动态应力在不同单位转速下动态应力不同,且在高单位转速(对应低水头)时动态应力会先增加后减小。

6 结论

本文采用发射机系统、接收机系统和感应供电系统等先进技术,根据转轮叶片工作时的特性,选取最佳遥测数据发射与接收器、信号处理和数据采集设备等,实现了对1000MW模型转轮叶片应力场测试工作,并得到了如下结果:

(1)对于转轮叶片应力场测量,本文研究的技术路线以及测量方法是可行的,测试数据能反映出各测点应力的分布规律和变化趋势。

(2)静态应力测试结果显示:

①叶片正面静态应力一般比叶片背面的静态应力大;

②最大静态应力一般发生在叶片正面靠近上冠(测点1-1)和下环出水边处(测点1-5);

③大出力工况,最大应力发生在上冠出水边处和下环中部处(测点1-7) ;

(3)动态应力测试结果显示:

①动态应力基本上不随导叶开度的变化而变化;

②叶片正面最大动态应力发生在靠近上冠出水边处(测点1-2和1-3);

③叶片背面最大动态应力发生在靠近下环出水边处(测点2-6和2-7)。

[参 考 文 献]

[1]Dörfler P K. Evaluating 1D models for vortex-induced pulsation in Francis turbines [C]. Proceedings of 3rdMeeting IAHR Workgroup on Cavitation and Dynamic Problems inHydraulic Machinery and Systems, Brno 2009: F3.

[2]陈喜阳, 孙琦, 孙建平. 水轮机转轮动应力特性研究现状概述[J], 水轮机自动化与大坝监测, 2013(5): 57-61.

[3]Coutu A., Aunemo H., Badding B., Velagandula O. Dynamic Behaviour of High Head Francis Turbines[C]. In Hydro 2005, 2005(10): 17-20.

[4]桂中华, 常玉红, 胡玉梅. 混流式水轮机转轮空化性能改善研究[J]. 大电机技术, 2015(6):47-50.

[5]吕吉锋, 刘昊俊, 郭千朋, 夏国青, 关欣. 基于CFD数值模拟的单通道流动分析及结构优化[J].节能技术, 2015(7): 325-339.

[6]王洪杰, 高云海, 李德友, 宫汝志, 魏显著, 覃大清, 明亮, 聂文昭. 基于动网格水泵水轮机泵工况的压力脉动分析[J]. 大电机技术, 2015(5):46-49.

徐用良(1983-),2006年毕业华中科技大学能源与动力工程学院,现从事水力机械测试工作,工程师。

审稿人:赵越

Testing Technique Research of Blade Stress Field Research Based on 1000MW Model Turbine Runner

XU Yongliang1,2,3, LIU Wenjie1,2, ZHAO Jingfen1,2, WANG Hongjie3

(1. State Key Laboratory of Hydro-power Equipment, Harbin 150040, China; 2. Harbin Electric Machinery Company Limited, Harbin 150040, China; 3. Harbin Institute of Technology, Harbin 150040, China)

Abstract:In this paper, according to the most optimal signal process system, data acquisition system, data launch and receive of remote sensing system, induction powered system and data processing system, the stress field of model turbine blades are monitored. Model tests are performed at different unit speed, guide vane opening and test head. And the stress varieties on the blades along with measuring points, guide vane opening and test head are obtained. On one hand, the theoretical analysis can be verified from the test results tendency; on the other hand, the stress on the blades can be understood quantitatively. Based on the model test data of stress field on runner blade, the theoretical model can be established to study the principle and boundary condition to form blade crack. Furthermore, the theoretical model and computer simulation results of blade crack can be corrected and verified. Thus, it can provide the theoretical and testing foundation for 1000MW turbine steady design.

Key words:turbine generator; remote sensing technique; model runner blade; stress field; testing technique

[作者简介]

[收稿日期]2014-11-11

[中图分类号]TK730.3+23

[文献标识码]A

[文章编号]1000-3983(2016)01-0044-06