褐煤干燥水分回收利用及其研究进展

2016-03-18张大洲卢文新陈风敬夏吴左静王志刚商宽祥中国五环工程有限公司国家能源低阶煤综合利用研发中心湖北武汉430223

张大洲,卢文新,陈风敬,夏吴,左静,王志刚,商宽祥(中国五环工程有限公司国家能源低阶煤综合利用研发中心,湖北 武汉 430223)

褐煤干燥水分回收利用及其研究进展

张大洲,卢文新,陈风敬,夏吴,左静,王志刚,商宽祥

(中国五环工程有限公司国家能源低阶煤综合利用研发中心,湖北 武汉 430223)

摘要:褐煤干燥提质过程中的水资源化回收利用工艺技术可以提高煤阶并回收宝贵的水资源,降低干燥提质单元能耗。本文从介绍褐煤中水的存在形态出发,围绕烟气直接干燥、蒸汽流化床干燥、微波干燥、机械热压脱水干燥等工艺综述了近年来干燥水回收利用的研究现状和最新进展,讨论分析了褐煤干燥与水回收利用工艺的选择原则。在回收褐煤中丰富的水资源时,除了单纯考虑回收褐煤中的水资源,还应权衡褐煤干燥工艺、干燥温度和干燥介质、干燥水蒸气的余热利用方式以及干燥工艺上下游间的衔接等因素。基于目前褐煤资源的主要用途,将干燥尾气采用换热技术回收低温余热和干燥冷凝水直接净化处理后的二次回用技术将是以后的重要研究和应用方向。

关键词:褐煤;干燥脱水;水回收;余热回收;干燥工艺

第一作者及联系人:张大洲(1987—),男,博士,工程师,目前从事低阶煤干燥提质及煤化工催化剂相关的技术开发工作。E-mail zhangdazhou@cwcec.com。

褐煤是一种高水分、低热值且利用率相对较低的年轻煤质。在我国已经探明的煤炭储量中褐煤占13%以上,达1300多亿吨[1]。目前,煤炭依然是我国的主要能源,大约占一次能源消费总量的70%,而且在未来相当长的时间内煤炭在我国的能源结构中仍将占主导地位。

随着我国褐煤用量的增加以及节能环保政策的日趋严格,褐煤的高效、清洁利用显得日益重要。由于褐煤煤化程度低,内水丰富,全水分高达20%~50%[2],因此若将褐煤直接燃烧会有大量热量浪费在水分蒸发上,导致燃烧效率较低,增加了锅炉的能耗和使用成本;水分的存在还会影响煤的气力输送、气化等使用过程,导致煤的转化利用效率降低;从褐煤结构特点上考虑,由于煤化程度较低,化学反应活性高,易风化、自燃,使其不能长期储存或远距离运输,降低了销售半径[3]。因此,为了提高褐煤的能量利用效率和水平,采用干燥脱水处理高含水褐煤成为国内外学者研究的焦点。

将褐煤干燥过程所产的水蒸气有效地回收利用,可显著缓解现代煤化工发展与水资源缺乏的矛盾,尤其是在干旱缺水的地区[4],同时在环保方面也可以降低尾气脱硫等单元的处理能力。在我国煤资源丰富的地区水资源相对匮乏,生态环境也比较脆弱,而干燥提质后的含水蒸气尾气一般与空气或废气混合后直接排入大气,造成能量和水资源的浪费。因此,积极开发褐煤干燥水回收利用的工艺系统具有重要的实际意义,这也符合我国的节能减排政策和当前洁净煤转化技术的发展方向。

1 褐煤中水的存在形态

根据褐煤中水的存在形态,可将褐煤中的水分可以分为两类[5-7]:游离水(内在水、外在水)和化合水(分解水、结晶水)。游离水是物理吸附在颗粒外表面或颗粒孔道内表面上的游离态水。对于吸附在颗粒外表面的外在水,在煤的开采、储存、运输过程中会向环境中蒸发释放水蒸气,直至颗粒表面的水汽分压与环境湿度平衡;对于吸附在颗粒毛细孔中的内在水,大都是植物经过成煤过程后残留在煤内部孔隙中的水分,由于毛细微孔的作用,这部分水分通常在一定的处理温度和压力下并持续一段时间后才能蒸发除去。化合水又分为分解水和结晶水,分解水是通过煤炭高温热解处理生成的水,而结晶水是指以化合形式与煤中矿物质相结合的水。

由于褐煤本身具有复杂的微孔介孔等孔隙结构,这些孔具有较强的固水能力,使得水分子储存在这些孔道中并形成具有不同尺寸的簇状聚集体,而不同孔道尺寸内水分子的脱除能力不同,基于此又可将褐煤中的水分为以下五类[5,8]:①褐煤颗粒的微孔和微孔孔道内的孔内吸附水(interior adsorption water);②与褐煤颗粒相邻但仅存在于颗粒表面的表面吸附水(surface adsorption water);③位于褐煤毛细管内的毛管水(capillary water);④位于褐煤颗粒间小狭缝内的颗粒间水(interparticle water);⑤褐煤颗粒或颗粒聚集体表面形成的黏结水(adhesion water),这种水在褐煤表面呈薄膜状,具体分布如图1所示。对于颗粒间水,采用传统的机械脱水法即可脱除,脱除过程相对比较容易。但对于孔内吸附水,尤其是褐煤毛细孔道结构中的水分,由于微孔孔道对水分子间的束缚作用较强,靠简单的机械分离无法分离,可以通过减少颗粒尺寸暴露其中的水分或通过提高处理温度的方法脱除,此外,通过施加足够的外加压力也可以脱除微小毛细孔道中的水分。因此,褐煤中水的存在形态及分布会影响褐煤水分的脱除速率、干燥处理条件以及脱水能耗,进而会间接影响干燥水的资源化回收利用工艺。

图1 褐煤中水的分类示意图

2 褐煤干燥水资源化回收利用工艺

目前,比较成熟的褐煤干燥脱水工艺主要包括以转筒式干燥、管式干燥、振动混流干燥、流化床干燥、气流床干燥等工艺为代表的蒸发干燥,以及以热力脱水、机械热压脱水等为代表的非蒸发干燥工艺[1,8]。干燥脱水工艺不同,干燥后的尾气杂质含量、水含量等均有所不同,相应的水回收利用方式也不同。蒸发干燥后尾气温度一般处于100℃以上,其中除了干燥水之外,还可能含有CO、CO2等不凝组分。通过将干燥尾气温度降低至尾气水露点温度以下,回收余热及释放出的过热态水蒸气中的潜热,同时将凝结的回收水经过处理后实现二次利用,将是节水降耗型褐煤提质工程的发展方向。非蒸发干燥是将水分以液态形式从褐煤中脱出,节省了水的蒸发潜热,但需要考虑后续水处理的投资和难易程度。在目前的公开报道中,研究干燥工艺对干燥产品性质影响的文献较多[9-10],但分析干燥尾气/干燥冷凝水,尤其是干燥尾气/干燥冷凝水资源化回收利用的报道较少。

2.1 烟气直接干燥水分的回收利用

根据烟气干燥的原理和采用的设备,烟气直接干燥又可分为磨煤机干燥、转筒式干燥、振动混流床干燥、气流床干燥等。为了降低传统褐煤发电能耗,回收褐煤中水资源,东北电力设计院和上海机易电站设备有限公司的科研人员[11-13]提出了一种基于炉烟干燥及水回收的风扇磨仓储式制粉系统的褐煤取水高效发电技术,该技术的关键是煤粉和烟气混合物在进入锅炉之前进行气固分离,分离后煤粉直接进入锅炉燃烧,而高湿度的乏汽则进入乏汽余热及水回收系统。此处,乏汽余热及水回收系统包括乏汽暖风机、乏汽加热器、水深度回收装置三部分,既能回收液态冷凝水,又能利用乏汽中的热能,与同类机组相比可降低标准煤发电煤耗10g/(kW·h)左右,节能效果显著。研究人员[14]对回收水水质分析发现,受干燥过程的影响,回收水呈偏酸性,悬浮固体含量也偏高,根据此干燥制粉系统所产的水质分析结果,该作者指出经过简单的二次处理后,可直接作为电厂二次用循环冷却水,若进一步深化处理,还可以满足锅炉补给水的用水要求。2014年9月,在内蒙古汇流河发电厂内安装了一套高约30m的褐煤取水高效发电试验装置,效果良好。

吴乃新等[15]以含氧量较低的电厂尾部烟气作干燥介质为例,提出了一种水蒸气潜热利用以及干燥水回收的褐煤提质方案,如图2所示。与上述流程相似,在该流程中干燥尾气依次经过空气换热器、除尘器、翅片管换热器后,尾气中含有的水蒸气在此处大量冷凝,随后冷凝水进入水处理系统处理后可作为循环水补给水,而被干燥尾气加热后的冷却水用于汽轮机发电,实现干燥尾气的余热利用。

图2 褐煤干燥后烟气处理工艺流程[15]

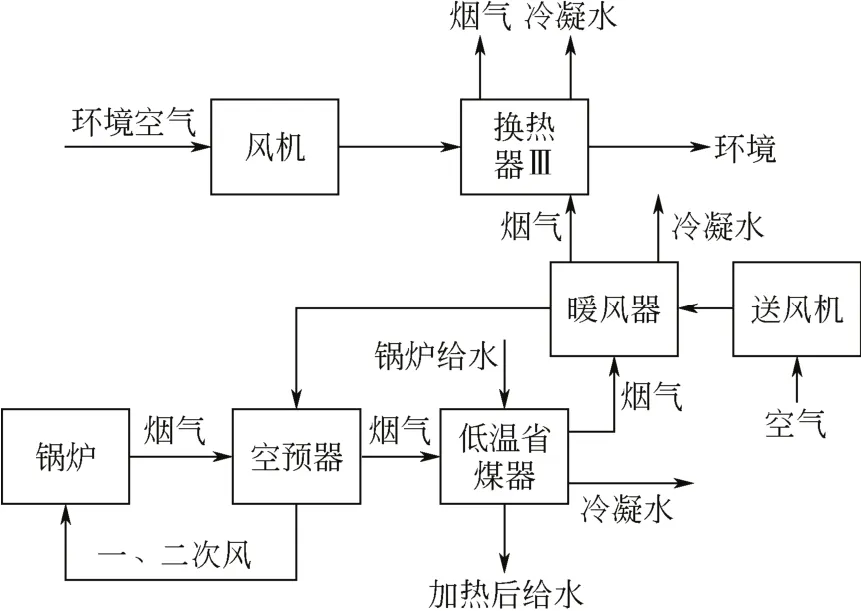

随着冷凝式换热技术的快速发展,国内外已有不少学者对锅炉烟气的冷凝换热做了大量研究,并取得了一定的应用研究成果[16-18]。这对上述褐煤干燥尾气冷凝回收其中的水蒸气潜热具有一定的借鉴意义。图3即为研究人员针对燃煤电站锅炉提出的烟气余热与水联合回收的示意图[18]。锅炉烟气在进入FGD单元之前依次经过低温省煤器、锅炉暖风器、第三级换热器共三级换热系统,体现能量梯级利用,充分利用烟气中的余热,最大限度回收烟气中的水分。对于冷凝式换热器,王恩禄等[17]研究发现,烟气流速、水蒸气容积份额、冷却水介质是影响冷凝水捕集率的重要因素。在实验烟气风速3.84m/s、水蒸气14.39%、冷却水2700kg/h时下,冷凝水的最大捕集率可达到51.57%,收集的液态水呈酸性,该作者建议采用吸附法,如采用活性炭等多孔吸附剂,除去凝结水中的金属离子,通过在凝结水箱上加装取样管和加药装置调节冷凝水至符合要求。

图3 烟气余热与烟气中水分联合回收系统示意图[18]

为了提高换热效率,也有专利报道,采用工艺水与含水蒸气的高温烟气直接接触换热的方式,使烟气中的大部分水蒸气冷凝后进入工艺水,同时实现对烟气的洗涤除灰[19]。该作者在洗涤烟气的后面还设置了蒸发器组以尽可能的回收烟气中热量和水分。

在干燥冷凝水进一步回收利用或排放之前,需要根据水质选择合适的净化工艺。为了达到电厂循环冷却水使用要求,张春晖等[20]采用厌氧-缺氧-好氧生物法(A2/O)和升流式曝气生物滤池(UBAF)组合工艺净化处理烟气直接干燥褐煤所得冷凝水。实验发现,经过组合工艺处理后冷凝水的浊度、COD、Mn、NH3-N等水质指标均已达到电厂中再生水作循环冷却水的水质控制指标,实现了水资源的循环利用。

2.2 流化床干燥水分的回收利用

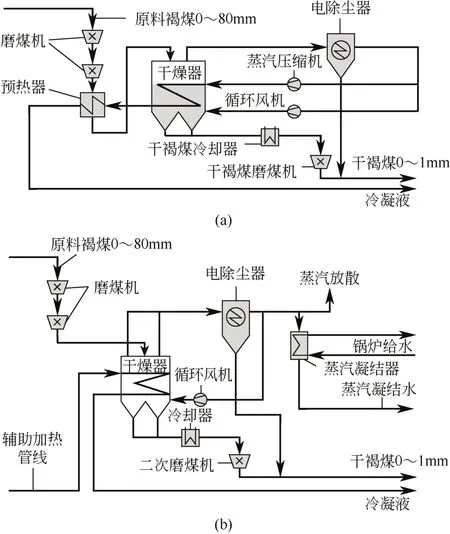

蒸汽流化床干燥工艺采用过热蒸汽作热量源,过热蒸汽一方面吹动并加热流化床内的褐煤,蒸发出褐煤中的水分,另一方面作为干燥介质通过内置式蒸汽换热器间接加热干燥器中褐煤床层。德国RWE Power公司提出了两种蒸汽流化床干燥工艺(WTA)[21]:在一种工艺方案中[图4(a)],干燥褐煤产生的水蒸气,一部分经过压缩机压缩后返回流化床干燥器作为干燥热源,排出的冷凝水可预热未干燥的褐煤;另一部分洁净蒸汽可作为流化介质,该工艺系统中需要额外的空气压缩过程,这意味着需要消耗高品位的机械功,降低了能量的综合利用效率,但蒸汽中的潜热在工艺过程中得到了有效利用。另一种工艺方案中[图4(b)],蒸汽全凝用于预热锅炉给水,同样使其蒸汽潜热得以回收利用。对于上述两种工艺,当褐煤中水分含量较高时,均可以通过压缩或冷凝的方式充分回收利用干燥水蒸气中的热量。目前,RWE公司建成的单套最大WTA褐煤干燥装置处理能力为210t/h,蒸发水分约100t/h。

围绕该技术中过热蒸汽既可作加热介质又可作为流化介质的特点,国内公开、授权了若干项与此技术类似的专利[22-23],其主要区别在于加热蒸汽的来源、二次蒸汽再次进入流化床之前的处理工艺以及进行水分回收时采取的方法等。

图4 两种带有内部废热利用的蒸汽流化床干燥工艺

为了充分回收干燥介质、干燥蒸发水和干燥产物的热量(包括潜热和显热),TSUTSUMI等[24-25]提出了一种热量循环利用的流化床干燥工艺(SHRFBD,a self-heat recuperation based continuous fluidized bed dryer),如图5所示。干燥系统可分为3个连续单元:原煤首先在预热器中加热至一定温度(Dry 1a);随后褐煤在FBD干燥器中干燥脱水(Dry 2);最后干燥尾气换热(Dry 3)后进入压缩机加压,并再次作为Dry 2单元和Dry 1a单元的加热源;此外,干燥提质煤通过Dry 1b加热流化介质以回收干燥煤中的潜热。该作者理论计算发现,与传统热空气干燥工艺相比SHR-FBD工艺能耗可降低15%左右[25]。

图5 基于循环流化床的SHR-FBD热量再利用干燥系统

除了上述通过热交换技术回收干燥尾气低温余热外,借助有机郎肯循环发电也可以实现低温余热的升级利用,这需要根据干燥尾气的温度品质选择合适的有机工质[26-27]。由于褐煤存在挥发分含量高、易燃等特点,采用蒸汽干燥可以很好地避免烟气干燥过程中易燃、爆炸等缺陷,因此研究开发针对褐煤蒸汽流化床干燥的工艺和设备是目前国内外的一个研究热点。

2.3 微波干燥水分的回收利用

由于微波对极性的水分子具有较强的选择性,可以同时作用于褐煤孔道内外的水分子,因此微波加热脱水具有速度快、效率高的优点。但目前研究主要集中微波加热干燥对干燥煤结构及成浆性等固体性质的影响[28]。黄大军等[4,29]基于浙江大学能源清洁利用国家重点实验室的研究结果,探讨了一种微波干燥水的回收利用工艺。整个工艺由微波加热脱水和冷凝回收利用两部分组成。该工艺的特点是利用了微波辐射加热煤温度均匀可控的优点,处理温度控制在110℃即可脱除褐煤的外在水和毛细管内在水,降低了水处理过程能耗。对于冷凝回收利用部分,作者仅指出脱除的水分经过冷凝冷却单元进入矿区或对应的水处理单元,根据生产用水或生活用水需要净化冷凝水,并未对整个流程做进一步可行性分析。唐慧儒[30]实验发现,微波干燥冷凝水水质澄清透明,无悬浮物杂质,但COD、NH3-N、TP等超标严重,而且含有较多的无机阳离子,基于此该作者设计实验,将干燥冷凝水经过活性炭吸附-膜过滤净化操作后即可达到工业再生水水质标准。

2.4 非蒸发干燥水的回收利用

非蒸发干燥主要包括机械热压脱水、热能脱水、有机溶剂萃取等工艺,目前该工艺在澳大利亚、日本、美国等国家研究较多。机械热压脱水(MTE)是一种研究较多的非蒸发干燥脱水工艺。该工艺的特点是加热干燥温度不超过220℃,通过机械挤压将褐煤中水分也液态形式脱出。该工艺的特点是节省了水的蒸发潜热,具有低能耗的优点[31];同时,在煤中的部分无机盐(如钠盐、钾盐、硫化物等)会随液态水排除,虽然会降低后续干煤利用过程中的积灰、结渣,但会加大干燥水的处理难度;褐煤中无机盐组分并非脱除越多越好,比如褐煤中含有的部分碱金属、过渡金属等会对煤气化、氮硫元素的转化起到一定的催化作用[32]。

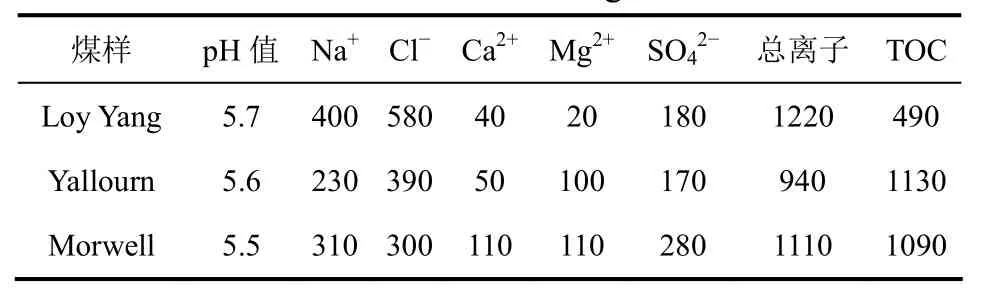

研究表明,MTE工艺产生的干燥水显酸性,而且含有较多的有机物和无机盐离子,受煤种和工艺条件的影响水质情况区别较大[33-34]。Latrobe Valley 的3种煤样经MTE干燥工艺处理后水中无机盐分析结果如表1所示[33]。由表1可以看出,实验得到的干燥水中无机盐含量远高于工业用水水质标准[35]。由于干燥水中的有机组分和无机盐浓度超过了规定限度,必须采用相应的净化处理手段。虽然该方法能获得较高的褐煤脱水率和煤质改性程度,但加大了液态水的污染程度以及水质净化回收成本,而且随着干燥程度的提高,无机组分含量会进一步增加。为了脱除MTE干燥水中大量的无机盐离子,CHAFFEE等[36-37]选择低灰的Loy Yang褐煤作固定床的吸附剂,在水/煤体积比为2时可以移除70%的无机盐离子,但该工艺受原料煤质影响非常大,工艺操作上具有不稳定性,而且由于原煤仅对某些离子的选择性吸附,依然需要其他辅助手段脱除特定离子以达到二次利用或直接排放的要求。例如,为了充分脱除MTE冷凝水中的有机碳,ARTANTO等[38]采用厌氧和臭氧氧化组合的方法处理冷凝水,在优化的条件下可以移除95%以上的有机物。

对比非蒸发干燥和蒸发干燥所产的干燥水发现,非蒸发干燥过程会破坏煤样的表面官能团和体相结构,脱出的液态水会溶解Na+、Mg2+、Cl−、SO42−等无机离子,使得干燥水中无机盐含量较高。因此与蒸发干燥过程相比,要达到工业用水标准,非蒸发干燥所产液态水需要的二次处理流程长(比如选择吸附、超滤等步骤)[30],净化过程投资较大。

有机溶剂萃取脱水同样属于非蒸发干燥脱水,但与机械热挤压干燥脱水相比采用的温度较温和,比如,以DME作溶剂时操作温度仅为30℃[39],这使得干燥所得水中有机污染物较少,对应水净化处理的费用相对较低。

表1 机械热压法挤出水中无机盐含量和TOC分析结果(150℃,6 MPa,mg/L)[33]

3 褐煤干燥与水分回收利用工艺的选择原则

综合选择干燥脱水与水回收工艺时,除了考虑干燥工艺要求的干燥煤产品质量、干燥煤水含量、安全性、成本等因素外,还需统筹分析以下因素。

3.1 适宜的脱水温度

对于多数褐煤煤种,研究发现当处理温度高于200℃时褐煤表面会伴随发生化学变化,当温度达到300℃以上时虽然会加快煤的干燥脱水速度,但褐煤开始发生热解[40],生产较多的热解气和液态焦油,甚至会有溶于水的酚类物质生成。因此,在进行褐煤干燥操作时,既要保证褐煤干燥提质程度,也要控制处理温度不宜过高,以减少对干燥脱出水的污染,降低水回收处理利用的成本。

3.2 可靠的干燥介质

为了提高褐煤干燥过程的能量利用效率,降低能耗,需要充分利用干燥尾气中的能量。干燥介质的选择(比如热空气、烟气、水蒸气等)直接决定后续尾气余热的利用方式,而且干燥介质的选择又与褐煤品质、干燥温度、干燥煤用途等条件相关。合适、可靠的干燥介质即能有效脱除褐煤中的水分,又能降低干燥尾气回收利用的成本,降低净化脱硫等复杂工艺的投入。

3.3 上下游工艺间的衔接

经过干燥脱出并收集到的回收水,基于水质分析情况(比如pH值、COD、NH3-N、TP、阴离子、阳离子等),要有合适的净化处理方式和回收应用渠道,缩短上下游利用间的空间距离,以降低褐煤干燥水回收利用的成本,提高生产竞争力。此外,干燥尾气除了含有水蒸气和不凝气组分外,还可能含有粉尘、腐蚀性物质,因此在考虑干燥尾气回收利用时需要对应的净化工艺,包括除尘、脱盐、脱硫脱硝、不凝气分离、调节pH值等,冷凝后的干燥水可以用于循环冷却水补水、消防水、工艺水补水等[34],根据不同用途对应了不同的水质净化处理指标及处理工艺。

3.4 适用的余热利用方式

褐煤的蒸发干燥尾气是高湿度的含水乏汽,水蒸气冷凝过程中会释放气化潜热,充分利用这部分能量有利于提高整个褐煤提质工艺的能量利用效率。根据含水乏汽在利用过程中热量的转换或传递特点,可将余热利用技术分为热交换技术、热功转换技术、余热制冷制热技术三类[41]。回收利用的余热应先供应本工艺系统,而且尽量减少能量转换次数。目前在褐煤干燥领域,直接换热技术的研究和应用较为广泛,比如干燥尾气可用来预热原煤、加热助燃空气等,这均可以借助特定结构形式的换热器来实现。在选择余热利用方式时,应从经济和安全性出发,综合工艺流程、内外能量需求、干燥提质条件等,选择合适的余热利用方式,降低褐煤提质单元的能耗。

4 结 语

相对于我国而言,自主研发褐煤干燥提质及水分资源化利用技术起步较晚,对应的工业化生产技术也需要进一步的完善和发展。目前,工业上干燥产生的高湿度尾气大多作为废物直接排放,未能有效回收利用。一方面是由于含水尾气成分复杂,回收工艺繁琐,导致回收利用水的成本较高,另一方面是由于脱水工艺本身的限制,不易确定匹配的水回收利用方法。现阶段国内针对褐煤干燥及水回收一体化工艺的开发大多处于试验研究和中试阶段。

基于褐煤提质程度、干燥水水质、水质净化处理技术及成本、余热利用经济性等若干因素件的复杂关联,选择干燥水(蒸汽)余热利用和水分回收工艺的关键是,针对特定的煤种和目标产品选择合适的干燥工艺,明确干燥尾气中不凝气组分以及水分、酸性组分等物质的凝结特性,比如高温燃煤烟气直接干燥时含硫组分在凝结水中的吸收反应特性,这其中还应考虑设备的抗腐蚀性能,随后根据水分再利用的水质要求,确定匹配的水质净化处理技术和水分资源化回收利用工艺。

基于换热技术的干燥尾气余热利用(比如预热空气等)和冷凝水直接净化处理后的二次回用技术研究前景较好,这在电厂锅炉燃烧烟气水回收中尤为突出,其中高效冷凝式换热器的开发是研究的重点和难点。

参 考 文 献

[1] 朱川,杨晓毓,邵徇. 低阶煤干燥脱水技术的研究[J]. 洁净煤技术,2013(1):42-47.

[2] 石文秀,张玉财,金管会. 浅谈褐煤研究的必要性及褐煤的性质[J]. 化工进展,2012,31(s1):203-207.

[3] 梁永煌,游伟,章卫星. 关于我国褐煤提质技术的应用现状及存在问题的解决方案[J]. 化肥设计,2013,50(6):1-9.

[4] 唐慧儒,黄镇宇,沈铭科,等. 褐煤脱水及水质净化研究[J]. 中国环境科学,2015(3):735-741.

[5] YU J,TAHMASEBI A,HAN Y,et al. A review on water in low rank coals:The existence,interaction with coal structure and effects on coal utilization[J]. Fuel Processing Technology,2013,106:9-20.

[6] NORINAGA K,KUMAGAI H,HAYASHI J I,et al. Classification of water sorbed in coal on the basis of congelation characteristics[J]. Energy & Fuels,1998,12(3):574-579.

[7] 王秀军,彭定茂,黄凤豹,等. 褐煤脱水改质技术[J]. 洁净煤技术,2010(3):83-86.

[8] RAO Z,ZHAO Y,HUANG C,et al. Recent developments in drying and dewatering for low rank coals[J]. Progress in Energy and Combustion Science,2015,46:1-11.

[9] 熊程程,向飞,吕清刚. 温度和相对湿度对褐煤干燥动力学特性的影响[J]. 化工学报,2011,62(10):2898-2904.

[10] 孙晓林,郭晓镭,陆海峰,等. 呼伦贝尔褐煤等温干燥过程实验研究[J]. 化工学报,2015,66(7):2628-2635.

[11] 马有福,郭晓克,肖峰,等. 基于炉烟干燥及水回收风扇磨仓储式制粉系统的高效褐煤发电技术[J]. 中国电机工程学报,2013,33(5):13-20.

[12] 东北电力设计院高效褐煤发电技术研究取得重大突破[EB/OL]. [2014-12-12] http://www.nepdi.net/website/Enterprise NewsDetail. aspx?ID=653.

[13] 郭晓克,肖峰,施大钟,等. 一种炉烟干燥及水回收储仓式风扇磨热风送粉制粉系统:202229208[P]. 2012-05-23.

[14] 吕太,张志远. 炉烟干燥褐煤过程中蒸发水的回收试验研究[J]. 热力发电,2014(10):66-69.

[15] 吴乃新,宋治璐,王恩禄,等. 褐煤干燥提质技术比较与水分回收及余热利用方案[J]. 锅炉技术,2012,43(4):45-48.

[16] KUHN S,SCHROCK V,PETERSON P. An investigation of condensation from steam–gas mixtures flowing downward inside a vertical tube[J]. Nuclear Engineering and Design,1997,177(1):53-69.

[17] 雷承勇,王恩禄,黄晓宇,等. 燃煤电站烟气水分回收技术试验研究[J]. 锅炉技术,2011,42(1):5-8.

[18] 丛晓蓉,汪洋. 燃煤电站锅炉烟气余热与水分联合回收技术展望与分析[J]. 发电与空调,2012,33(2):26-28.

[19] 张宗飞,唐凤金,徐建民,等. 从褐煤干燥烟气中回收水的工艺方法及系统:102936063[P]. 2014-10-29.

[20] 张春晖,何绪文,朱书全,等. 褐煤提质冷凝水的回用处理工艺研究[J]. 中国矿业大学学报,2010,39(6):911-917.

[21] Fluidized-bed drying with internal waste heat utilization(WTA)[EB/OL].[2015-01-08] http://www.rwe.com/web/cms/en/213182/ rwe-power-ag/innovations/coal-innovation-centre/fluidized-bed-dryin g-with-internal-waste-heat-utilization-wta/.

[22] 王存文,皮金林,汪寿建. 一种回收利用褐煤水分的低能耗褐煤干燥系统和干燥工艺:103423988[P]. 2013-12-04.

[23] 孟辉,李胜,蒋斌,等. 废热蒸汽热量可回收利用的过热蒸汽褐煤干燥系统及工艺:102967121[P]. 2014-12-10.

[24] AZIZ M,KANSHA Y,KISHIMOTO A,et al. Advanced energy saving in low rank coal drying based on self-heat recuperation technology[J]. Fuel Processing Technology,2012,104:16-22.

[25] AZIZ M,KANSHA Y,TSUTSUMI A. Self-heat recuperative fluidized bed drying of brown coal[J]. Chemical Engineering and Processing:Process Intensification,2011,50(9):944-951.

[26] ŁUKOWICZ H,KOCHANIEWICZ A. Analysis of the use of waste heat obtained from coal-fired units in organic rankine cycles and for brown coal drying[J]. Energy,2012,45(1):203-212.

[27] 陈风敬,卢文新,夏吴,等. 低阶煤水分资源化利用系统:204085143[P]. 2015-01-07.

[28] 王卫东,杨虓,孙远,等. 微波场中褐煤水分脱除规律及影响因素分析[J]. 煤炭学报,2014,39(6):1159-1163.

[29] 黄大军. 褐煤微波脱水回收利用初探[J]. 煤炭工程,2012(s2):123-124.

[30] 唐慧儒. 典型褐煤脱水提质及所脱水分的净化回收研究[D]. 杭州:浙江大学,2015.

[31] BERGINS C,HULSTON J,STRAUSS K,et al. Mechanical/thermal dewatering of lignite. Part 3:physical properties and pore structure of MTE product coals[J]. Fuel,2007,86(1):3-16.

[32] MURSITO A T,HIRAJIMA T,SASAKI K. Upgrading and dewatering of raw tropical peat by hydrothermal treatment[J]. Fuel,2010,89(3):635-641.

[33] QI Y. Characterisation of organic and inorganic components in process water from a novel lignite dewatering process[D]. Melbourne:Monash University,2004.

[34] BUTLER C J,GREEN A M,CHAFFEE A L. The influence of water quality on the reuse of lignite-derived waters in the Latrobe Valley,Australia[J]. Coal Preparation,2005,25(1):47-66.

[35] 中华人民共和国建设部. 城市污水再生利用工业用水水质:GB/T19923—2005[S]. 北京:中国标准出版社,2005.

[36] BUTLER C J,GREEN A M,CHAFFEE A L. MTE water remediation using Loy Yang brown coal as a filter bed adsorbent[J]. Fuel,2008,87(6):894-904.

[37] BUTLER C J,GREEN A M,CHAFFEE A L. Remediation of mechanical thermal expression product waters using raw Latrobe Valley brown coals as adsorbents[J]. Fuel,2007,86(7):1130-1138.

[38] ARTANTO Y,MCDONNELL E,VERHEYEN T V,et al. The remediation of MTE water by combined anaerobic digestion and chemical treatment[J]. Fuel,2009,88(9):1786-1792.

[39] KANDA H,LI P,GOTO M,et al. Energy-saving lipid extraction from wet euglena gracilis by the low-boiling-point solvent dimethyl ether[J]. Energies,2015,8(1):610-620.

[40] 韩峰,张衍国,蒙爱红,等. 水城褐煤热解的气体产物析出特征及甲烷的生成反应类型研究[J]. 燃料化学学报,2014,42(1):7-12.

[41] 连红奎,李艳,顾春伟. 我国工业余热回收利用技术综述[J]. 节能技术,2011,29(2):123-128.

研究开发

Recent developments in recovery and utilization of water and heat from lignite dewatering

ZHANG Dazhou,LU Wenxin,CHEN Fengjing,XIA Wu,ZUO Jing,WANG Zhigang,SHANG Kuanxiang

(Research and Development Center for Utilization of Low Rank Coal,Wuhuan Engineering Co.,Ltd., Wuhan 430223,Hubei,China)

Abstract:Lignite dewatering based on recovery of water and heat can significantly reduce water and energy consumption in the drying unit. The existence states of water in lignite are introduced,and the advances in recovery and utilization of water and heat from lignite dewatering are reviewed. Specially,drying technologies in the light of drying with flue gas,drying in fluidized bed with steam,microwave drying and mechanical/thermal pressurizing are presented. The principle for selection of lignite dewatering process and water recovery system is discussed. During recovery of water resource,considerations of lignite dewatering process,drying temperature,drying medium,heat recovery technology,and linkages of various processes should also be included. The process,which integrates heat exchangeand water purification into lignite dewatering would be a promising research and application topic in the future.

Key words:lignite; dewatering; water recovery; heat recovery; dry technology

收稿日期:2015-06-30;修改稿日期:2015-10-09。

DOI:10.16085/j.issn.1000-6613.2016.02.019

中图分类号:TQ 536.1

文献标志码:A

文章编号:1000–6613(2016)02–0472–07