热轧卷取机夹送辊液压系统的研究及常见故障的分析与排除

2016-03-18高伟

摘 要:首钢2250热连轧卷取机夹送辊采用德国西马克设计的液压系统自2006年12月投产来运行及控制非常稳定,本论文将根据卷取机夹送辊的工作状态对其液压系统设计原理进行分析,并且在卷取机投入生产的8年间夹送辊液压系统常见故障进行整理和分析,针对故障的处理方法及措施进行介绍。

关键词:液压系统;夹送辊;卷取机;常见故障

在现代热连轧生产线上,卷取机的用途是收集超长轧件,将其卷取成卷以便于贮存和运输。轧钢生产实践证明,卷取机的工作状态直接影响着热连轧机生产力的发挥。卷取生产能力的好坏将直接影响到成品带钢的最终质量和生产利润。卷取机夹送辊装置,属于卷取机的重要组成部分。其主要功能是将带钢头部预先弯曲,便于带钢导向卷取机卷筒,同时压紧带钢,使夹送辊与卷取机卷筒之间形成一定的张力,将带钢卷紧并保证成品卷的塔形小于规定的范围。

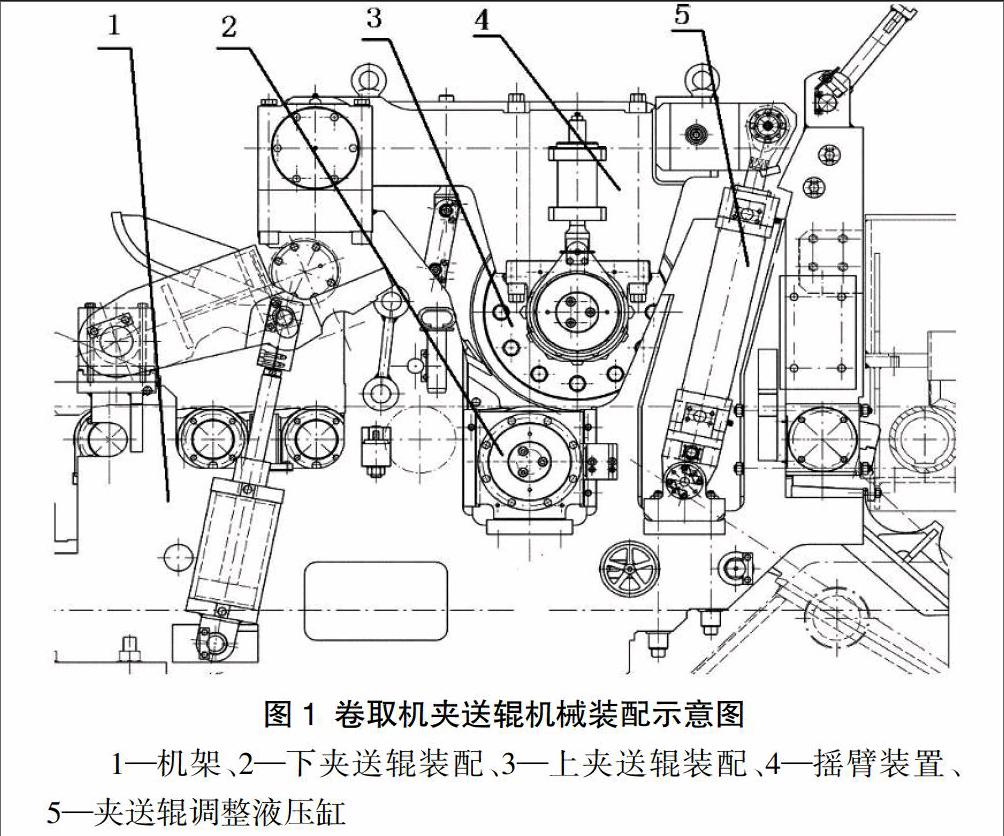

夹送辊由机架、上下夹送辊装配、摇臂装置、夹送辊调整液压缸等部件组成。见图1,卷取机夹送辊机械装配示意图。

1 卷取机夹送辊工作过程

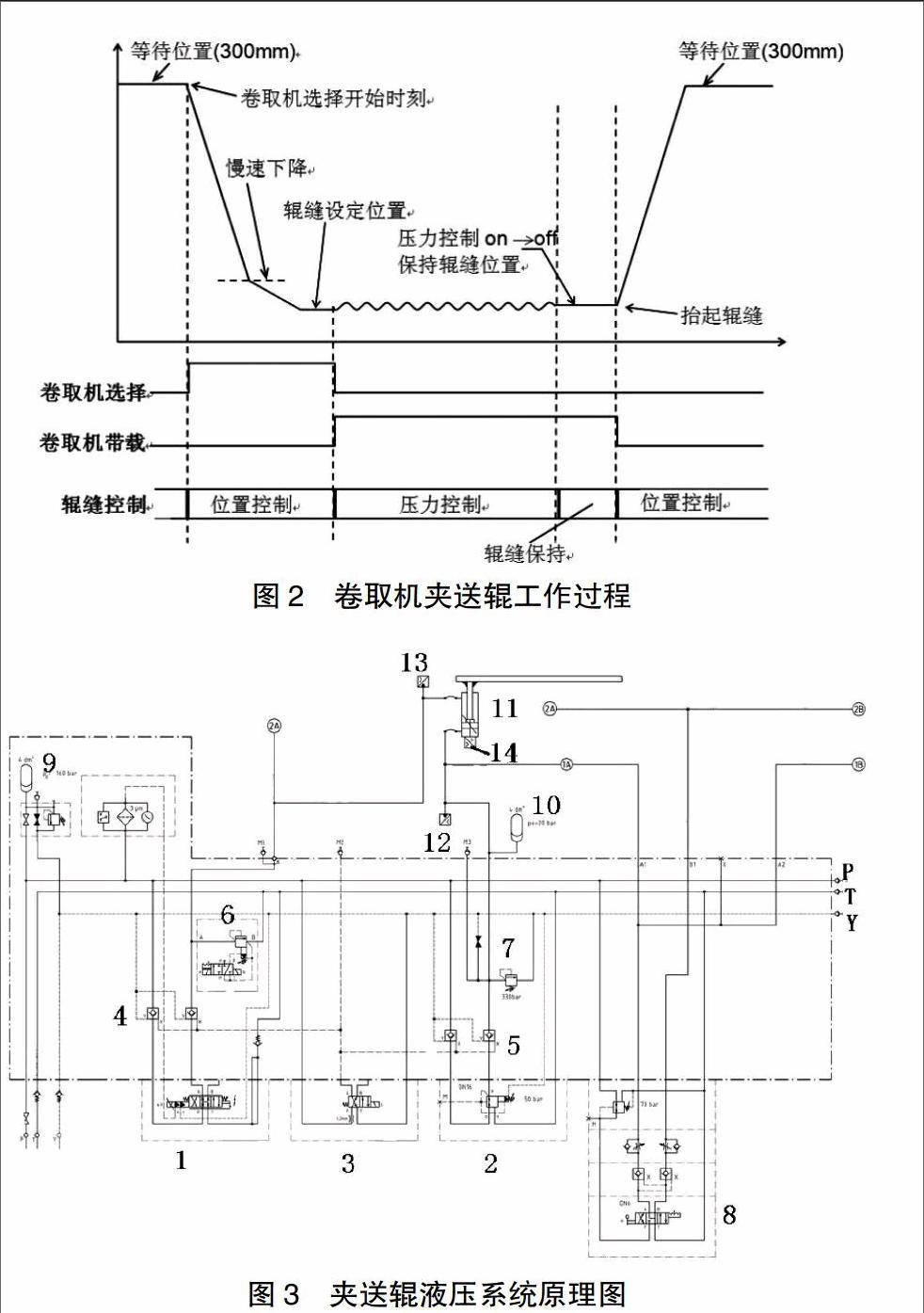

夹送辊的每一个动作都是上夹送辊通过两个伺服阀控制两个液压缸上下动作来完成的,液压缸装在夹送辊摇臂和机架上。根据带钢的实际厚度,液压缸调节夹送辊的辊缝引导带钢进入卷取机。首钢2250热连轧卷取机夹送辊使用两种控制方式:一种是压力控制;另一种是位置控制。在带钢进入之前,通过位置控制设定一个比带钢厚度稍微小一点的辊缝值,液压缸将夹送辊辊缝动作到设定位置。咬钢过程中,夹送辊的控制模式由位置控制转为压力控制并且在整个卷钢过程中均使用压力控制。卷取结束后,夹送辊由压力控制转为位置控制,将夹送辊辊缝打开到等待位置。见图2,卷取机夹送辊工作过程。

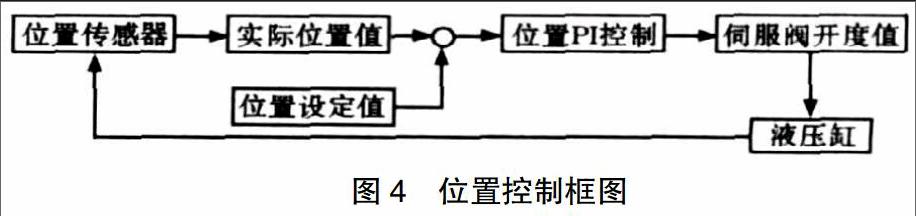

2 卷取机夹送辊液压系统设计原理分析(见图3)

2.1 正常使用时夹送辊工作原理

见图3,上夹送辊通过位于操作侧和传动侧的液压缸来控制,液压系统总供油压力为210bar。以操作侧为例,液压缸11的有杆腔通过一个伺服阀1供油,无杆腔通过一个减压阀2提供一个恒定的50bar的背压。伺服阀1通过液控单向阀4控制供油管路的开闭,减压阀2通过液控单向阀5控制供油管路的开闭,液控单向阀4、5通过两位四通电磁换向阀3控制其开启。液压缸两腔均有溢流阀6、7做安全保护。由于在卷钢过程中,液压缸11的无杆腔压力波动频繁,因此在无杆腔设置了一个4dm3的皮囊式蓄能器10,充氮压力为20bar。为了防止主管路系统的冲击和压力波动,主管路上设计了一个4dm3的皮囊式蓄能器9,充氮压力为160bar。为了保证伺服阀控制油路的清洁度,在控制油路设计了3μ的过滤器,并安装压差报警器。

2.1.1 卷取机选择过程中的位置控制

两位四通电磁换向阀3得电,将液控单向阀4、5打开,液压油从压力管路P经过伺服阀1控制夹送辊液压缸动作。位置控制是通过比较夹送辊液压缸11伸出长度的实际值和设定值来进行控制的。将液压缸11内置的线性位置传感器14实测的夹送辊的开度值和夹送辊开度的设定值比较,由PLC计算二者的差值,将差值与增益相乘,将结果输出作为伺服阀开度命令值控制伺服阀的打开和关闭,使得液压缸11的实测值等于设定值[1]。

2.1.2 卷取机带载过程中的压力控制

两位四通电磁换向阀3得电,将液控单向阀4、5打开,液压油从压力管路P经过伺服阀1控制夹送辊液压缸动作。压力控制是一种控制夹送辊夹紧力的控制方法,通过调节夹送辊的位置来改变上下辊之间的夹紧力。在夹送辊液压缸11的有杆腔和无杆腔分别装有液压压力传感器13、14,用来监测液压缸有杆腔和无杆腔压力的实际值,把实际值和设定值进行比较,得到两者的差值,将差值与增益相乘,将结果输出作为伺服阀开度命令值[1]。

2.2 事故状态时夹送辊的工作原理

当卷取机或前游设备出现故障时,上夹送辊需要快速抬起功能,此时可以不通过伺服阀1抬起。需要电磁换向阀3得电,打开液控单向阀5,液压油通过减压阀2进入液压缸11无杆腔。DBW型溢流阀6右侧b电磁铁得电,液压缸有杆腔的液压油通过DBW型溢流阀6卸荷至油箱,实现上夹送辊快速抬起的功能。DBW型溢流阀6的结构为一个两位四通电磁换向阀作为先导叠加一个DB型溢流阀组成,当两位四通电磁换向阀右侧b电磁铁得电时,DB型溢流阀主阀芯打开,主管路卸荷;当左侧a得电时,相当于一个DB型溢流阀功能。

2.3 紧急情况时夹送辊的工作原理

当卷取机出现紧急情况时,上夹送辊不可远程控制打开和关闭,需要现场确认人身、设备等的安全,上夹送辊应具备在机旁手动操作其打开和关闭的功能,此时不可以通过伺服阀1进行控制。需要电磁换向阀3失电,伺服阀1输出为0,DBW型溢流阀6左侧a电磁铁得电实现其DB型溢流阀功能,此时通过调整三位四通手动换向阀8控制夹送辊的上下动作。需要向上动作,液压油从压力管路P经过减压阀至三位四通手动换向阀8的左位,经过液压锁和单向节流阀进入液压缸11的无杆腔,通过出口节流调速。

3 2250投产8年间液压系统常见故障

3.1 液压系统清洁度控制

首钢2250卷取夹送辊液压系统在安装完毕后、投产前2-3年的每次大中修完毕后频繁出现减压阀、伺服阀卡阻而不能调节压力的现象,归结其原因为系统受到污染,油液中混入固体小颗粒,导致油品清洁度不能满足伺服系统的设计要求。油液固体颗粒的产生可以是在系统加注不洁的新油时带入;也可因系统内的油缸、元件、管路、油箱等未充分冲洗干净而残留于其中的污物,如切屑、灰尘、纤维、砂子、焊渣、油漆等造成;在维修期间敝开的油口,现场拆装元件的粉尘浸入,通过活塞杆伸缩运动带入的粘附污物等。更重要、更危险的颗粒污染是系统运行本身所产生的污染。它是由系统运行中各运动摩擦副的磨损,系统应力引起的表面剥落、疲劳、冲刷等产生的细微颗粒[2]。

液压系统中的微粒如未被及时从系统中清除,将会进一步加速生成污染的产生,危害极大。对此,应该采取如下控制措施:

3.1.1 主动维护

主动维护是一种新的维修观念,是在轧钢机械正常工作阶段采取的一些必要的措施,通过检测可能导致失效的系统参数,如油液清洁度、材料物理化学性能及温度等,采取维护措施保持这些参数在容许的范围内,以保证设备正常的工作状态。

①保证液压系统的密封性,防止泄露,防止外界污染物的侵入。

②控制油液温度,防止系统过热,影响油品质量。

③定期清洗,更换滤芯。

④定期化验油液成分,分析可能的污染源。

⑤定期更换液压油。

3.1.2 采用高精度过滤技术

根据液压系统污染平衡原理,系统油液的污染度主要取决于系统总的污染侵入率和过滤净化能力。因此采用有效的过滤系统,可保持非常高的初始清洁度。为了提高系统工作的可靠性,延长设备的使用寿命,重要的一些回路采用高精度过滤器。如轧线液压系统回路中若采用10μm的过滤器,可以提高液压系统的可靠性。

3.2 减压阀压力调节失效的硬件故障

3.2.1 减压阀工作原理

在卷取机夹送辊液压系统中,常发生的硬件故障为减压阀2压力调节失效,减压阀工作原理,见图6 减压阀6结构示意图。

减压阀包括带主阀芯2的主阀1和带压力调节装置10的先导阀3。在停止状态下减压阀是常开状态,压力油从P腔自由的通向A腔。A腔压力通过孔4进入到阀芯右侧,同时也通过节流孔6通向弹簧9的那侧,经过管路5到先导阀3的球7处。由于压力弹簧11设定好压力,压力油控制阀芯2不断动作,压力油从P腔经过阀芯2控制后通向A腔,直到系统压力平衡阀芯2停止动作。如果A腔压力升高,阀芯2不断关闭来调整压力的平衡。如持续升高,A腔压力油通过阀芯2上的通孔8进入到卸荷管路T内[3]。

3.2.2 减压阀压力调节失效形式

3.2.2.1 减压阀2在上夹送辊上下动作过程中出现压力上下波动但最终能恢复到50bar

①减压阀被异物卡阻。需要提高和改善系统油品清洁度。

②无杆腔蓄能器10氮气压力不足或过高导致压力波动。蓄能器起的是稳定系统管路压力的作用,在液压管路压力波动大时能及时的补充油液起到稳定管路压力的作用,但压力过高和过低都不能使蓄能器起到稳定系统管路压力的作用。

3.2.2.2 减压阀压力突然上升或下降,并且不能恢复到50bar

原因为减压阀主阀芯瞬间卡死不能自动调节。从首钢2250生产过程中发现,出现此类故障的时间基本上集中在卷取机夹送辊停机后的恢复过程中,为了人身安全考虑,在每次停机时夹送辊液压系统中两位四通电磁换向阀3失电,切断压力油进入系统。每次换向阀3的失电和得电都会给三通减压阀瞬间的压力冲击,在此压力冲击的作用下,增加了减压阀阀芯瞬间卡死的可能性,减压阀的调节压力都会出现很大的波动,并且有时恢复时手动调节压力都很难调节到50bar。可以将减压阀2前的液控单向阀5取消,使减压阀前压力保持平稳,避免了减压阀在压力油通断时的压力波动。

4 结语

本文是从首钢2250卷取机夹送辊的液压系统设计原理出发,根据8年的使用进行分析和总结,提供了一些液压方面的处理措施,对现场工人及专业技术人员深入了解和研究卷取机夹送辊提供指导性意见。

参考文献:

[1]李小新.热轧薄板厂卷取夹送辊自动控制过程[J].控制工程,2008,63-65.

[2]王峰.提高液压系统工作可靠性的方法[J].锻压装备与制造技术,2005.

[3]雷天觉.液压工程手册[M].北京理工大学出版社,1998.

作者介绍:

高伟(1982—),男,学士,毕业于内蒙古科技大学,研究方向:流体传动及控制。