大秦线TPDS预报运行状态不良车辆的原因分析

2016-03-18王立奇

王立奇

摘 要:货车运行状态地面安全监测系统(TPDS)利用设在铁路正线直线段上的轨道测试系统,通过对走行车辆在轨道上产生的轮轨力或轮对运动状态测量,可对车辆的运行稳定性进行有效监测,从而识别运行状态不良的车辆,目前该系统已在全路各大干支线普及应用,技术日趋成熟,对铁路货车运行状态的安全监控发挥了重要作用。本文通过对太原铁路局大秦铁路木林探测站TPDS预报运行品质不良车辆的统计分析,就如何进一步提升车辆检修水平,提高车辆运行品质进行了简要分析及探讨。

关键词:货车;TPDS;大秦线;运行品质;报警

货车运行状态地面安全监测系统(TPDS)是针对铁路货车空车直线段脱轨而研发的一种轨边监测系统,它利用设在轨道结构中的检测平台,实时对过往车辆轮轨之间的动力学参数进行检测,并根据检测结果判定车辆的运行状态,在此基础上各TPDS探测站联网识别运行状态不良车辆,通过“分散检测、集中报警、网络监测”,实现了“联网评判、信息共享”,极大的促进了铁路货车安全防范手段从人控向机控、由粗放管理向集约管理的转变。货车运行状态地面安全监测系统(TPDS)安装在直线段,可准确识别货车是否蛇行失稳及失稳的程度,通过对运行品质不良车辆的预警、追踪、处理,可以大大减少空车脱轨事故的发生。然而如何提高车辆检修质量,预防TPDS预报运行状态不良,彻底消除故障隐患,逐渐成为铁路货车检修的一项难题。为此,我们对大秦线木林探测站TPDS预报运行品质不良车进行了专项调研,具体情况如下:

1 TPDS运行状态不良联网评判原理及既有运用限度

货车运行状态地面安全监测系统(TPDS)采用了板式传感器、移动垂直力测试等新技术,实现了轮轨之间垂直力、横向力的连续测试,再加上高平顺测试平台、车号自动识别技术等,实现了对车辆横向动力学性能的测试功能,可准确的识别车辆的运行状态及货车是否蛇行失稳及失稳的程度;其特点是监测成本低、对象多、频次高,但具体到单次监测,则包含了一些随机因素(如冲角、编组辆数、列车纵向力等)的影响。

单个TPDS探测站对通过速度大于50km/h(有效通过)的空车进行运行状态评分,TPDS查询中心汇集了全路各TPDS探测站评分,并对每辆货车进行运行状态的“联网评判”。TPDS“联网评判”采用了“滑动累加”的计算方法,“滑动累加”的窗口长度为七次有效通过,即对每辆货车采用其最近七次有效通过(空车50km/h以上)的运行状态评分之和作为该车运行状态联网评分,运行状态联网评分表征了该车近期的动力学性能。2015年11月5日,为进一步优化TPDS预报运行品质不良货车预警分值和检修要求,铁路总公司运输局车辆部组织专家经过评审,明确了“大秦线TPDS预报分值维持不变,其他线路TPDS运行状态不良货车联网报警门槛值调整为60分及以上”,超过警戒值,TPDS系统就会显示一级报警状态,通过对预警车辆的适时扣修,有利于消除安全隐患、提升车辆的运行品质。

2 TPDS运行状态不良车辆数据统计

我们对管内大秦线TPDS预报运行品质不良车均进行了重点盯控,并按照“重点车”管理规定及时组织进行了扣修,同时对大秦线木林TPDS空车探测站预报的105辆运行状态不良车辆进行了统计分析,具体情况如下:

2.1 按车型统计

C80B型车90件辆,占施修总辆数的85.7%;C80型车12辆,占施修总辆数的11.4%;C76(B、C)型车2辆,占施修总辆数的1.9%;C80BF型车1辆,占施修总辆数的1.0%。

2.2 按照检修发现的故障情况统计

共计发现各类故障159件,具体情况为:

a“旁承技术状态”不符合规定:共计76件,占故障总数的47.8%,其中“旁承间隙”过限68件(即:整车落成情况下,上旁承磨耗板下平面与下旁承旁承滚子之间的距离不符合5-7mm范围),下旁承座与旁承盒纵向间隙不符合规定8件。

b轮对故障:共计67件,占故障总数的42.1%,其中轮径差过大25件,圆周磨耗过限19件,轮缘过限17件,车轮踏面有划痕3件,车轮踏面局部凹陷2件,车轮踏面剥离1件。

c其他故障:共计16件,占故障总数的10.1%,其中心盘螺栓松动6件,斜楔磨耗板磨耗过限6件,下心盘与心盘磨耗盘间有煤渣3件,侧架立柱磨耗板磨耗过限1件。

由上分析可以看出,“旁承技术状态不良”和“轮对踏面”故障共计143件,占了故障总数的89.9%。

3 导致车辆运行状态不良的原因分析

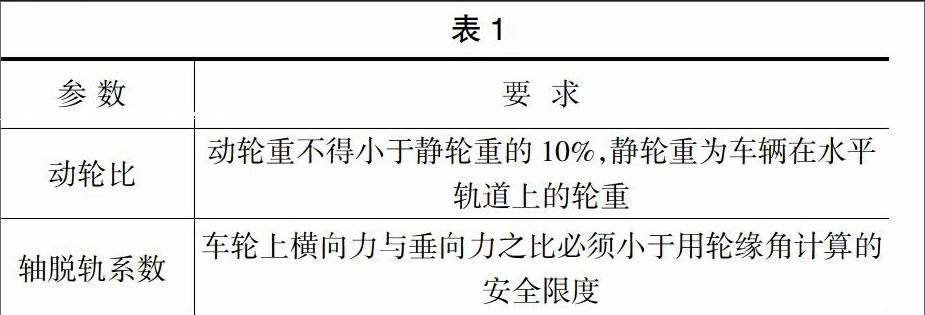

货车运行状态地面安全监测系统(TPDS)预报运行状态不良主要是横向动力学特性不良,其对铁路货车运行状态的评判主要采用了FRA轨道安全标准的几个指标:轴脱轨系数和动轮比,其相关要求见表1:

从表1可以看出,如果轮轨间的横向力过大和垂向力减载,超过一定限度时,TPDS系统便进行预警“运行状态不良”。

3.1 从导致轮轨间“横向力”过大的因素着手

3.1.1 同一轮对两车轮轮径差过大

在车辆运行过程中,同一轮对两车轮要保持相同的线速度,线速度=角速度×车轮半径,从理论上分析,轮对运行过程中,半径小的车轮,其角速度也相对较大,但是由于车轮与车轴之间压装力的限制,同一轮对两端大、小车轮角速度是相同的,同时由于车轮踏面可以模拟为等效锥形,这样在车辆运行时,轮径小的车轮要进行横移,其轮缘要向钢轨贴靠,轮径差越大,轮对中心偏离轨道中心的程度也越大,轮缘贴靠钢轨的程度及轮轨之间的横向力也随之增大,当轮对的横移量产生后,使轮对的运行方式由纵向直线运动转化为纵向与横向运动的合成,易造成轮对蛇形运动失稳,以致轮轨横向力变大(轮对蛇形运动原理:轮对在轨道上的蛇形运动应当保持运动稳定,即轮对中心沿轨道中心线运行,即使某些原因使轮对中心偏离轨道中心线后,也希望很快收敛到轨道中心线上;如果轮对运行时,其中心越来越偏离轨道中心,则轮对蛇形运动失稳,轮对的横移量及摇头角度越来越大,以致爬轨)。

3.1.2 下旁承橡胶体压缩量不符合规定

“下旁承组成”是铁路货车车辆结构的重要部件,大秦线运行的重载货车普遍采用常接触弹性旁承(如:目前运用的转K6型转向架均采用JC型双作用弹性旁承),通过提供相当比例的回转阻力矩,常接触旁承可以有效控制转向架的摇头动作。若“旁承间隙”过大、下旁承橡胶体压缩量不足,则不能为车辆的平稳运行提供足够的回转阻力矩,这将导致空车动力学性能的下降(同时根据常接触旁承的作用原理,旁承体预压缩量不均匀时,将导致各弹性旁承的承载荷不均匀,整车的回转阻力矩失衡,使车辆的摇头及侧滚振动加剧,因此导致TPDS联网积分值增加)。

M车辆=M旁承+M心盘,M旁承=μND

其中:M车辆——车辆的回转阻力矩;

M旁承——旁承回转阻力矩;

M心盘——心盘回转阻力矩;

Μ——上、下旁承磨耗板之间的摩擦系数;

N——上、下旁承之间的正压力;

D——心盘中心至旁承中心的距离。

μ是基本相同的,D是相同的,而N不符合规定(在下旁承橡胶体物理性能符合规定的前提下,N可由下旁承橡胶体的压缩量直观得出),那么M旁承不符合规定,易造成转向架摇头,轮对的蛇形运动加剧,导致轮轨间横向力加大。

根据《段规》规定,JC型旁承磨耗板上平面至滚子上部距离为14-17mm(70吨级、C76、C80型车),整车落成后,上旁承下平面与双作用弹性下旁承滚子的间距(即“旁承间隙”)为5-7mm(C80、C80B等型敞车),这样,下旁承橡胶体压缩量的压缩范围应该为7-12mm,如果不符合这个范围,则说明车辆的M旁承不符合规定。

3.1.3 “下旁承座与旁承盒”纵向间隙过限、下心盘螺栓松动

从常接触弹性旁承作用原理分析,下旁承座与旁承盒纵向间隙小,对整车回转阻力矩的影响也越小。反之,回转阻力矩减小,TPDS联网积分值增加。

当下心盘内有杂物、心盘螺栓紧固力矩不符合规定时,会对M心盘造成一定影响。

M车辆直接影响着车辆运行的平稳性,M车辆不符合规定,易导致轮对蛇形运动加剧,从而导致轮轨之间“横向力”过大。

3.2 从导致轮轨间“垂向力”减载的因素着手

3.2.1 下旁承橡胶体压缩量不均匀

下旁承橡胶体的压缩量可以直观反映出下旁承的受力状态,根据作用力与反作用力的关系,也反映着车体的受力状态,下旁承橡胶体压缩量计算公式为:δ=A-σ

其中:δ——下旁承橡胶体压缩量;

A——JC型旁承下旁承磨耗板上平面与滚子的距离;

σ——“旁承间隙”(即:整车状态下上旁承磨耗板下平面与下旁承磨耗板上平面间隙)。

在下旁承橡胶体物理性能符合规定的前提下,δ不均匀,则说明下旁承承受的载荷不均匀,也说明车体所受的力不均匀,在车辆运行状态下,车体有着上下、左右、前后运动的三维自由度,车体两侧所受的力不均匀,易导致车体左右摆动加剧,从而造成两侧车轮频次增、减载,轮轨间的“垂向力”受影响,影响车辆的动力学性能,对车辆运行状态造成影响。

3.2.2 同一轮对轮径差过大

同一轮对两车轮轮径差过大或者全车、同一台车车轮轮径差过限,会导致在车辆运行时,轮径小的车轮减载,轮径大的车轮增载,在车辆运行时,影响轮轨间的“垂向力”。

3.2.3 摩擦副之间的配合作用、枕簧、承载鞍轴箱橡胶垫性能不良

斜楔、侧架立柱磨耗板等摩擦副的配合作用及枕簧挠度、承载鞍轴箱橡胶垫的物理性能,对车体垂向力向轮轨之间的传递过程有缓冲作用,也直接影响着轮轨之间的“垂向力”。

综上分析可知,导致“TPDS预报运行品质不良”是车辆各部结构的综合因素累计所致,在这其中各种因素的权重有所不同,在特定车辆中甚至也有所差别,但综合分析、比较来看,“下旁承组成”和“轮对”的技术状态是关键性因素。

4 建议采取的措施

4.1 强化对“运行状态不良联网报警车辆”的扣修

车辆段运用车间、列检作业场对于到达、始发列车运行品质不良联网报警车辆要立即扣修;扣车时重点检查轮对、侧架导框、侧架立柱磨耗板、斜楔及主摩擦板、摇枕斜楔摩擦面磨耗板、常接触式旁承或间隙旁承、承载鞍及与承载鞍接触的有关配件、枕簧、心盘及心盘螺栓等技术状态,确保车辆运行安全。

4.2 强化“下旁承组成”产品质量卡控及“旁承间隙”的测量

配件入段检验或检修车间对“下旁承组成”检修时,要严密卡控自由状态下“JC型旁承磨耗板上平面至滚子上部距离”,确保JC型弹性旁承产品质量合格;段修台车落成时,严密卡控旁承座与旁承盒之间的纵向间隙,确保符合规定,避免由于旁承座与旁承盒之间的纵向间隙过限对车辆的“旁承回转阻力矩”造成影响;厂修、段修、临修车辆落成检测时,必须保证“上旁承磨耗板下平面至下旁承滚子之间的距离”符合规定,以总体保证下旁承橡胶体压缩量均符合规定。

4.3 严密卡控车钩、牵引梁高度

车辆在厂、段、辅、临修作业调整牵引杆、车钩高度时,应在车辆两端同时进行调整、测量、确认,在保证车钩一端钩高符合870~890mm规定尺寸的同时,还应保证牵引杆一端牵引梁上平面距轨面距离高度符合要求,以防止车辆重心偏移量过大,导致两转向架承受载荷不一致,从而造成轮对增、减载,影响车辆动力学性能。

4.4 加严轮径差技术指标

针对“目前120km/h车辆,段修时同一台车轮径差不大于15mm,同一车辆轮径差不大于30mm”的规定,制定加严技术措施,调整同一台车、同一车辆的轮径差规定,避免因为轮径差过大导致轮对增、减载,影响车辆运行品质。

4.5 卡控轮对检修

轮对检修车间在对轮轴检修时,要对轮径、轮对内侧距等关键尺寸逐个测量,确保车辆、转向架、同一轮对两车轮直径差符合技术规定;同时对于“TPDS运行品质不良联网报警”的铁路货车,运用车间、列检作业场须全数进行扣修处理,该车扣入站修作业场后,站修对该车进行全面技术检查,并严格按照段修限度对轮对进行检修,轮对踏面等技术尺寸不符合段修限度的须组织进行更换。

4.6 强化下心盘检修工艺的执行

厂、段修转向架落成检测时,要全数清扫下心盘与心盘磨耗盘之间的杂物、污物,确保下心盘组装螺栓力矩M心盘符合规定。

参考文献:

[1]铁运[2012]202号,《铁路货车段修规程》,中国铁道出版社.

[2]铁运[2010]141号,《铁路货车运用维修规程》,中国铁道出版社.

[3]铁运[2012]231号,《铁路货车站修规程》,中国铁道出版社.

[4]刘瑞扬,王毓民,陈伯施.铁路货车运行状态地面安全监测系统(TPDS)原理及应用[M].中国铁道出版社.

[5]严隽髦,翟婉明,陈清,等.重载车辆系统动力学[M].北京:中国铁道出版社,2003.1:150-152.

[6]赵长波,陈雷.铁路货车安全监测与应用理论[M].中国铁道出版社.