甲醇生产过程的水系统集成与优化①

2016-03-17秦杰,许新乐

甲醇生产过程的水系统集成与优化①

秦 杰许新乐

青海大学化工学院

摘要针对青海某甲醇生产企业地处水资源相对匮乏、原水盐含量高地区的实际情况,应用水夹点理论以总盐含量为关键污染物组分。通过分析企业的用水现状、寻找过程用水瓶颈,以用水量最小、排污量最小为目标函数,对甲醇生产过程进行集成优化。优化后的废水直接回用网络的原水节水率达到52.4%,排污量减少14.7 t/h;再生回用网络的原水节水率达到74%,排污量减少19.95 t/h。结果可为甲醇生产企业节水减排提供理论参考。

关键词甲醇生产夹点技术水系统集成总盐含量节水减排

水系统集成方法包括水夹点法和数学规划法。水夹点技术作为目前最有效的节水减排方法,由英国曼彻斯特理工学院的Wang和Smith[1]于1994年正式提出,它是从系统工程的角度出发,用于优化企业用水系统,以提高系统水循环利用率为目标的过程集成技术,在解决单杂质用水系统的瓶颈时能够取得较好的效果。数学规划法是基于用水系统所建立的超结构模型[2],常用于含有多种杂质的复杂系统。水系统集成方法在国内已成功地应用在炼化、化肥和碳素厂[3-5]等多个工业领域,都取得了显著的效果。

1水夹点理论

水夹点分析是把企业的整个用水系统看作一个有机的整体,在杂质负荷平衡的前提下合理分配各用水单元的水量,以使系统中水的重复利用率达到最大,同时所排放的废水量达到最小。

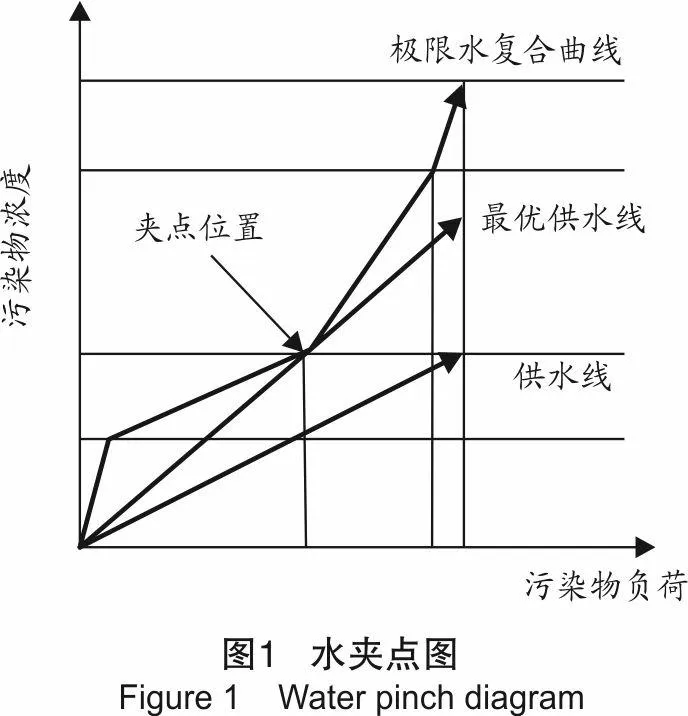

采用类似于能量优化过程中热夹点的构造方法,以水中的污染物浓度为纵坐标、要去除的污染物负荷为横坐标建立极限水复合曲线(见图1)。极限水复合曲线与供水线的汇合处即为系统的水夹点,此处所对应的新鲜水流量就代表了整个系统新鲜水的最小用量。极限水复合曲线给出了水系统的整体状况,可直观地看出当前用水系统的优劣,找出制约用水瓶颈的夹点、最小新鲜水用量及最小废水产生量的目标值。

2甲醇生产过程用水系统集成与优化

2.1 企业用水现状

甲醇生产过程中水主要有两大用途:一方面是作为工艺用水消耗,另一方面作为换热或清洗用水。所用水的主要类型可分为原水、脱盐水、蒸汽、冷凝液等。对于盐含量要求较低的生产装置可直接使用原水。脱盐水可有效防止由于水中溶解的盐结垢影响传热效果,用于要求水中盐含量必须较低的生产装置。冷凝液由工艺蒸汽转化而来,一般盐含量也较低,可送给盐含量要求不是很高的生产装置继续使用。

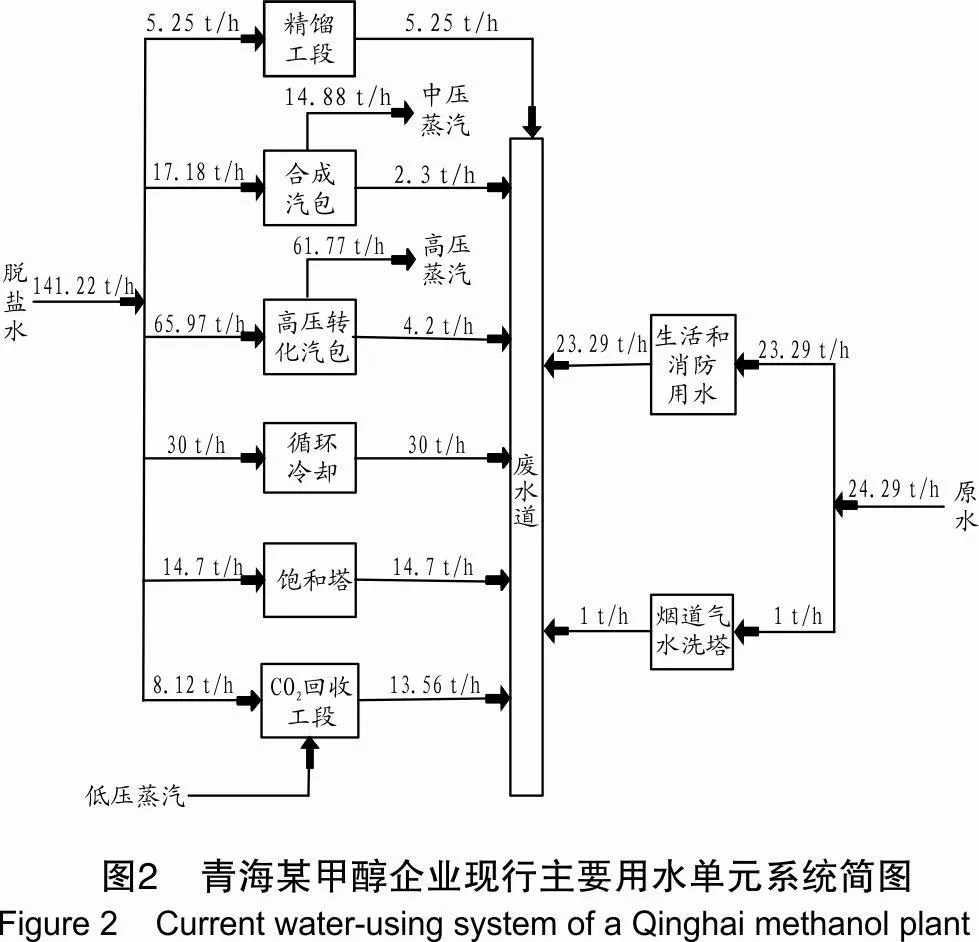

近年来,青海省依靠丰富的天然气资源, 建设了年产能110×104t的甲醇生产装置。青海某甲醇企业生产过程主要用水单元对于不同水质的现行用水量状况如下:原水24.29 t/h 、脱盐水141.22 t/h (其中一部分产生蒸汽,不考虑循环过程的损失)。

2.2 目标系统的选取

水系统集成的优点就是能够从全局或者整个系统的角度出发,做到全局的最优。因此,在选取主要用水单元时应以整个企业的用水系统为一个有机整体。对不能参与系统集成的用水单元不予以考虑,从而使系统简化[6-7]。青海某天然气制甲醇企业的现行主要用水单元系统如图2所示。

2.3 关键污染物组分的确定

通常,工业用水系统的杂质种类较多,控制指标包括pH值、电导率、总盐含量、总碱度、总溶解固体(TDS)含量、COD值、硬度、细菌含量、浊度和悬浮物含量等。

总盐含量的测定需要对水质进行全方位的分析,测出水中全部阴阳离子的总量并计算求得,实际操作复杂且费时。而电导率反映的是水溶液的导电能力,可使用电导率仪直接进行测量,便于检测和记录,能够有效地表征水中各种离子总含量的多少和性质。电导率主要取决于总盐含量,因此可用测得的电导率数据通过计算得到待测水中的总盐含量。水中离子的组份和温度对电导率也有明显的影响,由《给水排水设计手册》系列中的《工业给水处理》可知,此企业所用原水水质的类型属于不均价型水,其总盐含量与电导率以及水温之间存在下列关系式:

C=0.438 1e(0.000 180 0t2-0.032 06t)S1.135 1

(1)

式中:C为总盐质量浓度,mg/L;S为电导率,μs/cm;t为水温,℃。

总盐含量过高容易引发高压锅炉以及其他设备、管道的腐蚀和结垢等问题,是制约系统中废水回用的关键因素。且此甲醇生产企业地处青海格尔木地区,淡水资源较少,原水盐含量高。考虑上述情况后,确定总盐含量为关键污染物的指标。

2.4 极限进出口浓度及负荷的确定

将所测得的各用水单元进出口处的电导率数据带入式(1)便可求得相对应的总含盐量。但相关用水单元的极限数据在工程应用中往往难以得到,需要充分利用现有的资料和数据信息,通过分析、对比、简化、假设等手段来完善[8]。主要用水单元关键污染物组分的进出口极限数据见表1。

表1 关键污染物指标(总盐含量)的用水过程数据Table1 Keypollutants(totalsaltcontent)datainwaterprocess单元号用水单元现用水质水量/(t·h-1)极限质量浓度/(mg·L-1)进口出口质量负荷/(kg·h-1)1生活和消防用水原水23.296509306.522烟道气水洗塔原水1.0065011400.493精馏工段脱盐水5.2507503.944合成汽包排污脱盐水2.30014303.295转化汽包排污脱盐水4.20015806.646循环冷却水补充脱盐水30.00081024.37饱和塔补充水脱盐水+冷凝液14.701587208.268CO2回收工段脱盐水+冷凝液13.5611496011.47

2.5 用水系统集成与优化

2.5.1生成初始用水网络

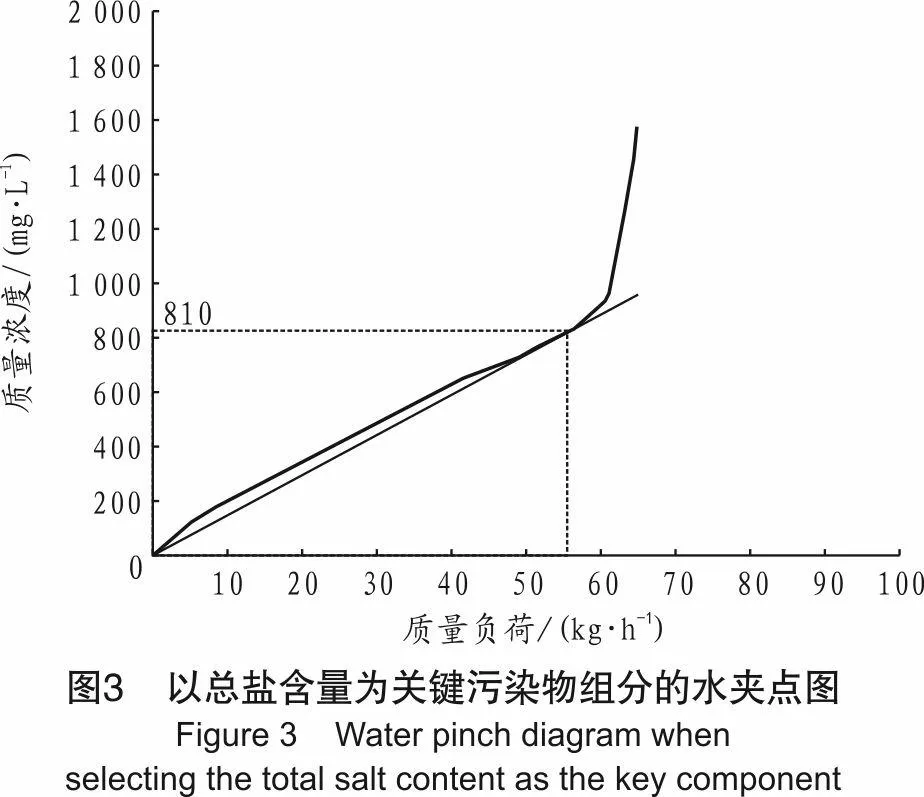

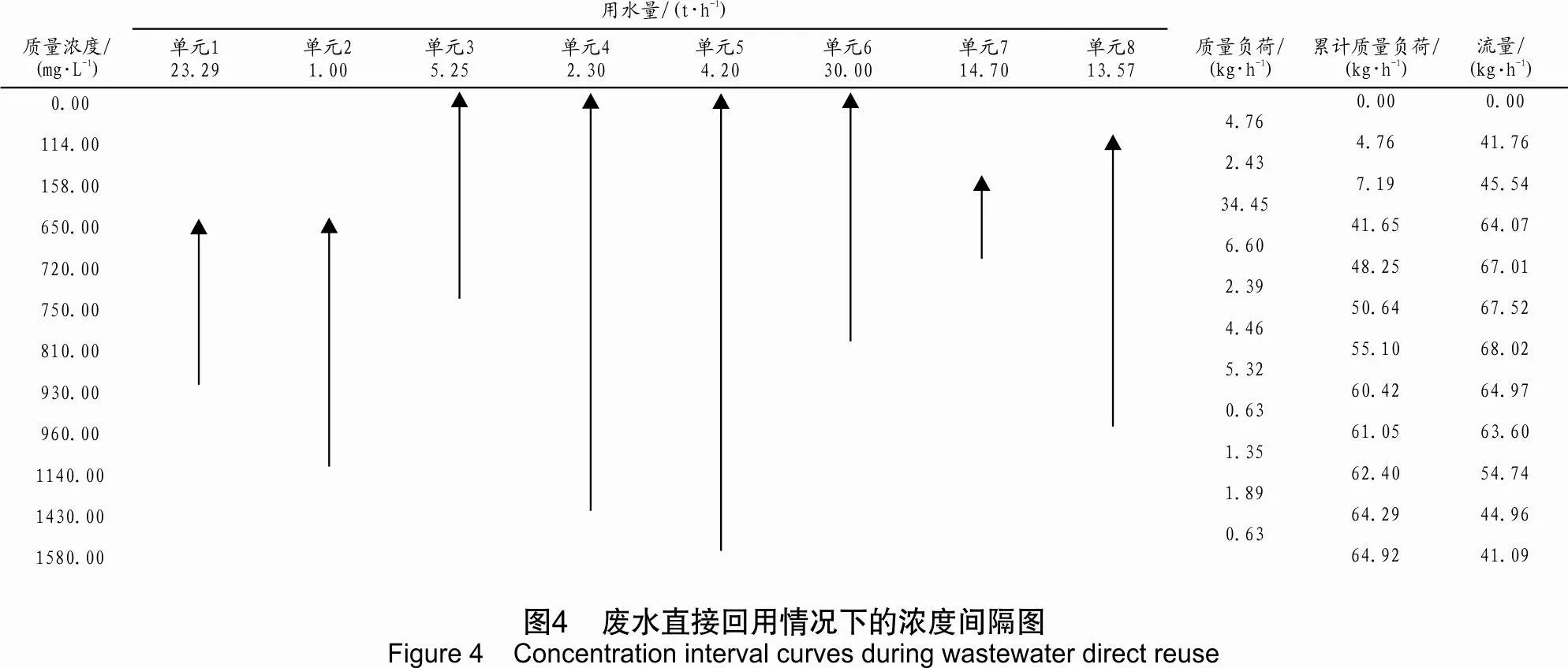

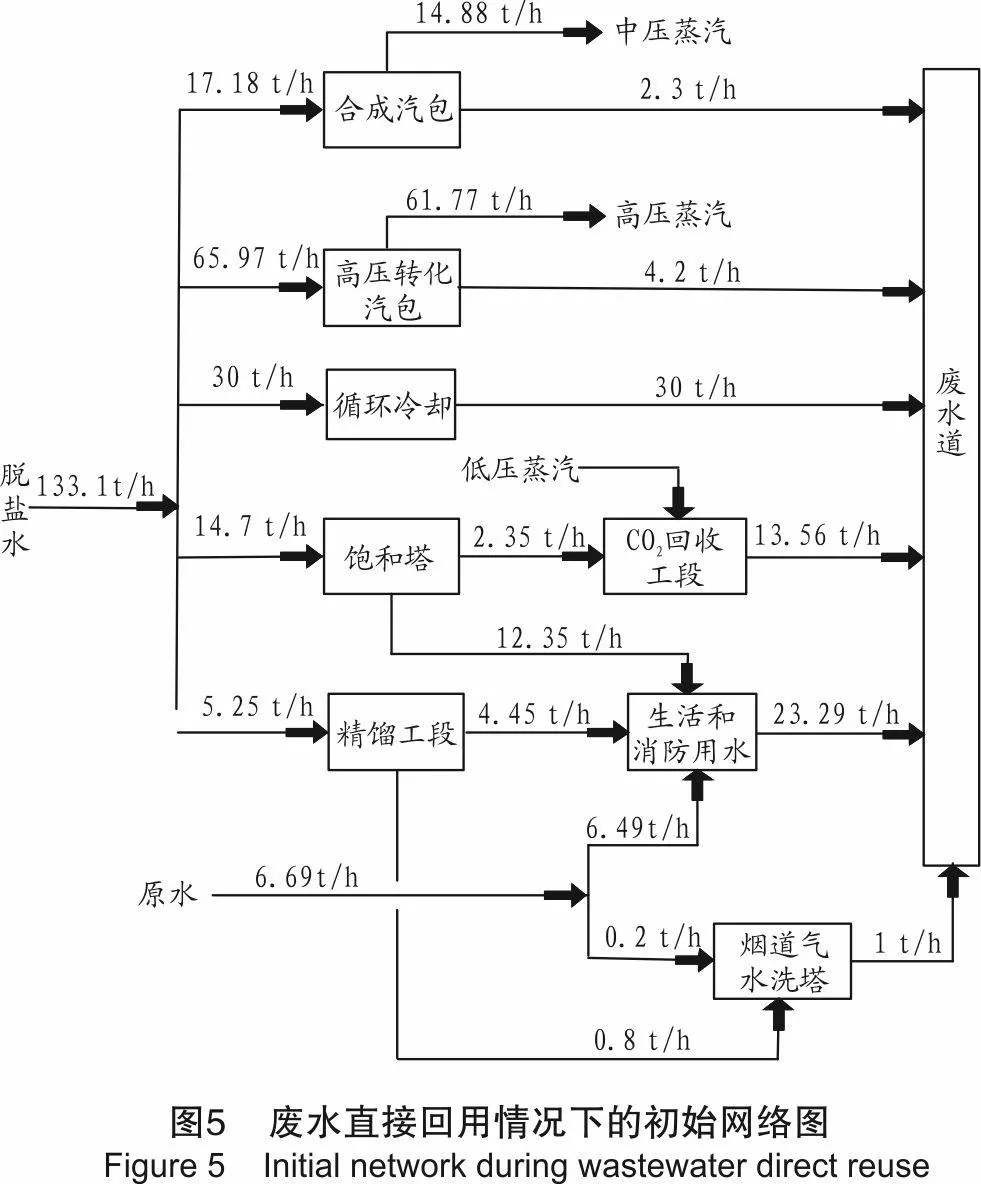

使用专业水系统建模与集成工具软件Water Design对表1中的8个用水单元进行废水直接回用计算和分析[9],得到如图3所示的水夹点图和如图4所示的浓度间隔图。由图3得知系统的夹点位置在质量浓度为810 mg/L处。由图4可知单元1、2、4、5、8均存在废水越过夹点回用的现象,具有集成优化的必要性,最低总耗水量为68.02 t/h。生成的初始网络见图5。

2.5.2初始用水网络调优

为了使用水网络的复杂性有效降低从而节约投资成本,需根据实际情况对用水网络进行恰当的调整。调整原则主要有以下3条:

(1) 在一个水阱所在车间内可以找到合适水源的,一般从该水源引水,即使节水量会略为下降,但可节省架设管道等费用。

(2) 尽可能地减少供水水源数,对水量相当的水源与水阱优先进行匹配。

(3) 删除流量过小的水流。

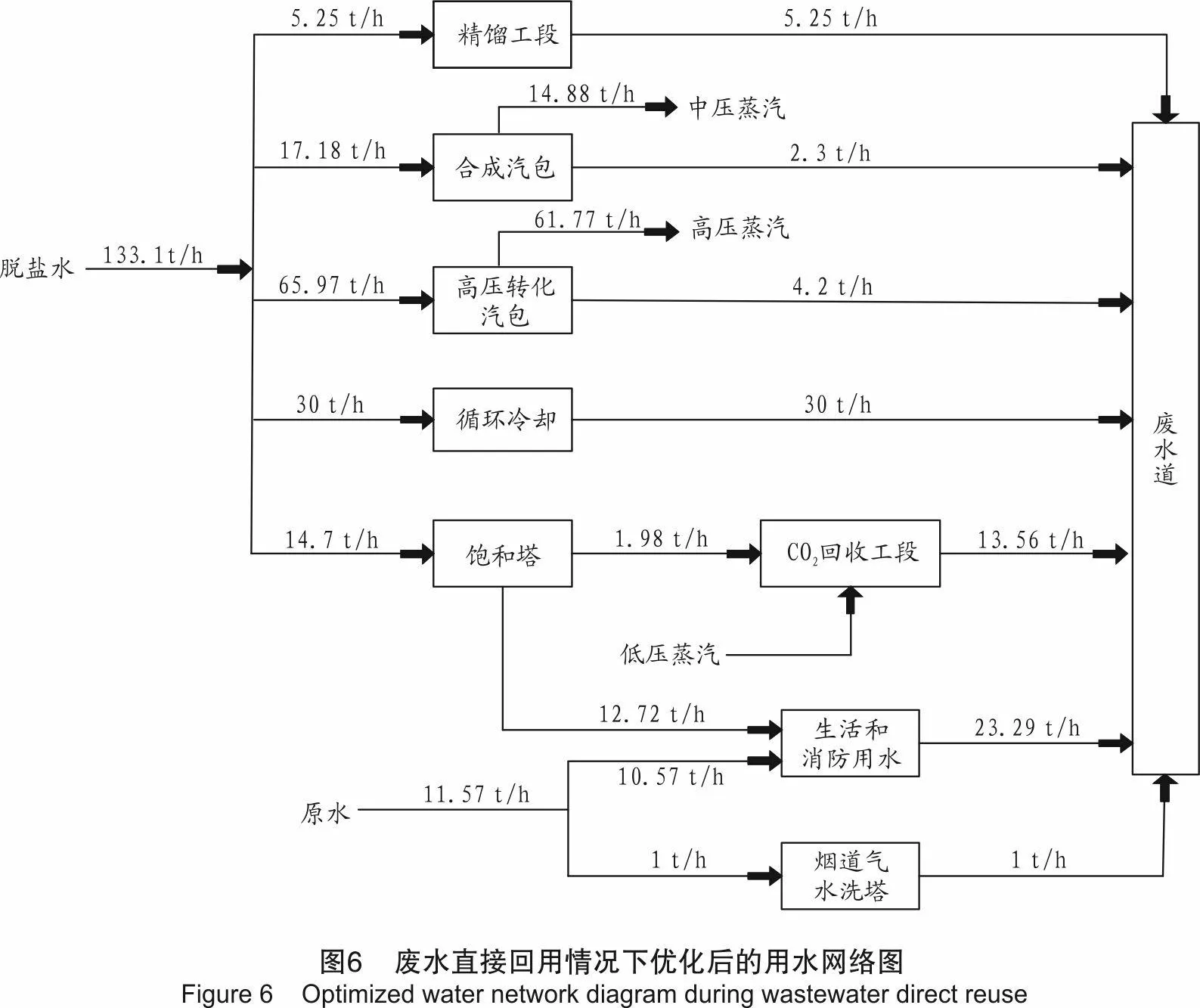

根据生产过程实际情况和用水网络调整的原则,对初始网络进行如下改造:烟道气水洗塔的用水量以及质量负荷太小,且为其匹配供水的饱和塔与之距离较远,因此去掉饱和塔和烟道气水洗塔的匹配;精馏工段的污水有机物含量较高,不能直接与生活和消防用水进行匹配,予以删除。优化后得到如图6所示的用水网络图。

由图6得到直接回用情况下新的用水网络消耗水量分别为原水11.57 t/h、脱盐水133.1 t/h。与原用水网络相比,新网络用水减少量分别为原12.72 t/h,脱盐水8.12 t/h,排污量减少14.7 t/h,原水节水率达到52.4%。

2.5.3再生回用的考虑

精馏工段的有机废水经厌氧发酵等工艺处理后可再次作为其他用水单元的水源,经过系统优化匹配后的新用水网络如图7所示。从图7可知,原水消耗量为6.32 t/h,较优化前减少17.79 t/h,原水节水率达到74%,污水排放量减少19.95 t/h。

3结 论

(1) 通过水夹点技术的应用,对地处生态脆弱的青海三江源地区、原水总盐含量较高的甲醇生产企业进行水系统集成与优化,有利于企业节水减排,对增加企业经济效益、提高资源利用率有重要意义,同时可为其节水减排工作提供理论参考。

(2) 废水直接回用水网络中饱和塔产生的废水用于CO2回收工段及生活和消防用水单元,相比原用水网络可节约原水11.57 t/h,脱盐水8.12 t/h,原水节水率达到52.4%,污水排放量减少14.7 t/h。再生回用水网络在废水直接回用的基础上,进一步将精馏工段处理过的废水用于生活和消防用水单元,相比原用水网络可减少原水的使用量17.79 t/h,原水节水率达到74%,污水排放量减少19.95 t/h。

参 考 文 献

[1] WANG Y P, SMITH R . Wastewater minimization[J]. Chem Eng Sci, 1994, 49(7): 981-1006 .

[2] HUANG C H, CHANG C T, LING H C, et al. A mathematical programming model for water usage and treatment network design[J]. Industrial & Engineering Chemistry Research, 1999, 38 (7) : 2666-2679.

[3] 袁一星, 钟丹, 高金良, 等. 水夹点技术在炼油厂的应用实例[J]. 工业用水与废水, 2009, 28(6): 49-52.

[4] 钱效南, 朱羽中. 水夹点技术在化肥生产企业的应用[J]. 给水排水, 2006, 10(7): 49-52.

[5] 王克, 王广稳, 卢涛. 水夹点技术在炭素厂水网络优化与节水减排中的应用[J]. 轻金属, 2012, 20(3): 49-52.

[6] 王天华, 冯宵. 水系统集成技术在甲醇厂的应用[J]. 化学工程, 2008, 15(4): 71-74.

[7] 杨德明, 孙磊. 多效精馏分离甲醇-水体系的工艺研究[J]. 石油与天然气化工, 2010, 39(1): 14-17.

[8] ZHENG P Y, FENG X, QIAN F. Water system integration of a chemical plant[J]. Energy Conversion and Management, 2006, 47 (15/16) : 2470-2478.

[9] MANN J G, LIU Y A. Industrial water reuse and wastewater minimization[M]. New York: McGraw-Hill, 1999.

Water systems integration and optimization of methanol production

Qin Jie, Xu Xinle

(SchoolofChemicalEngineering,QinghaiUniversity,Xining810016,China)

Abstract:For the actual situation that a methanol enterprise locating in Qinghai where is known for water shortage and high salty raw water, the water pinch theory was applied and the total salt content was selected as the key pollutant. Through analyzing the current water use within the company, the bottlenecks was identified, followed by setting the minimum water consumption and minimum emissions as the objective function to integrate and optimize the methanol production process. After the optimization process, the direct reuse network saved raw water use by 52.4% and reduced the emissions by 14.7 t/h; the reclamation reuse network saved raw water use by 74% and reduced the emissions by 19.95 t/h. The results could serve as theoretical reference for the water conservation and wastewater reduction in methanol enterprises.

Key words:methanol production, pinch technology, water systems integration, total salt content, water conservation and wastewater reduction

收稿日期:2015-05-15;编辑:钟国利

中图分类号:TE642

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2016.01.022

通信作者:许新乐(1970-),男,青海大学化工学院教授, 研究方向为化工过程模拟。E-mail:xuxinleqhu@sohu.com

作者简介:①秦杰(1989-),男,青海大学化工学院硕士研究生, 研究方向为化工过程模拟。E-mail:awp1989@sohu.com