基于CAN总线多轴伺服控制系统的研究与应用

2016-03-17强明辉张彦龙马永炜韩春春兰州理工大学电气工程与信息工程学院甘肃兰州730050

强明辉,张彦龙,马永炜,韩春春(兰州理工大学电气工程与信息工程学院,甘肃兰州730050)

基于CAN总线多轴伺服控制系统的研究与应用

强明辉,张彦龙,马永炜,韩春春

(兰州理工大学电气工程与信息工程学院,甘肃兰州730050)

摘要:针对肠溶性胶囊壳在生产过程中运动过程多、控制精度高、响应速度快等特点,研究了基于CAN总线的多轴交流伺服运动控制系统。系统采用台达AHCPU500-EN PLC为控制器,配置CAN总线通信模块,实现了控制器与ASDA-A2系列伺服驱动器的数据交换,达到了对生产线中38台伺服电机运动控制和精确定位控制的目的。通过触摸屏开发了参数设置程序,可灵活设置运动轨迹,以满足用不同胶液作为原料生产胶囊的运动轨迹控制要求。实际应用表明,该控制系统运行稳定可靠,实时性好,实用性强。

关键词:CAN总线;伺服控制;胶囊生产线

肠溶性胶囊是在胃溶性胶囊的基础上研发的新产品,其生产线是一个典型流程的生产设备,通过蘸胶、脱水烘干、切割、套合等工序实现空心胶囊壳的生产。该生产线要求38个执行机构能快速、精准地响应控制命令以实现工艺要求的水平、升降和旋转等功能。本文针对该要求研究了基于CAN总线的多轴交流伺服运动控制方法,设计了基于触摸屏、台达AHCPU500-EN PLC,CANopen通讯模块AH10COPM-5A以及ASDA-A2系列伺服驱动器的伺服运动控制系统。通过该伺服控制系统,实现了生产线运动过程的慢速启动、快速制动、精确定位、在线调速以及设计运行轨迹等功能。

1 伺服系统构建

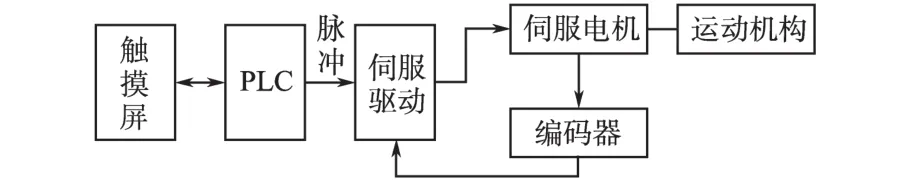

伺服控制系统是一个典型的闭环控制系统,具有启停特性好、定位精度高、响应时间快、运行稳定、过载能力强等特点,适合于胶囊生产线高精度运动控制要求。其系统结构图如图1所示。通过触摸屏可以设置某一运动的每一段速度值和位移值,PLC将给定的速度值和位移值转换成相应的脉冲信号发送给伺服驱动器,伺服驱动器将给定的脉冲信号与编码器反馈的脉冲信号作比较,输出相应的控制电压信号,伺服电机在该电压信号的控制下输出一定的角速度和角位移,带动运动机构达到精准控速和精确定位的目的[1]。

图1 伺服控制系统结构图Fig.1 Structure diagram of the servo control system

该胶囊生产线控制系统选用15×2.54 cm触摸屏M5700T与10×2.54 cm触摸屏M4523TE作为双人机交互界面,通过组态软件Kinco HMI-ware对触摸屏进行组态。系统运行时,可通过触摸屏对胶囊生产线的运行状态进行实时监控和参数设置。台达AHCPU500-EN PLC作为控制器通过RS-485通信模块AH10SCM-5A采用Modbus RTU通信协议实时读取与主轴电机同轴连接的编码器的角度值,并经PLC处理后,由CANopen主站模块AH10COPM-5A通过CAN总线与从站38台台达ASDA-A2系列伺服驱动器进行数据交换,从而驱动相应的执行机构准确完成工艺要求的动作。系统结构图如图2所示。

2 通讯与参数设置

2.1CAN总线与CANopen协议

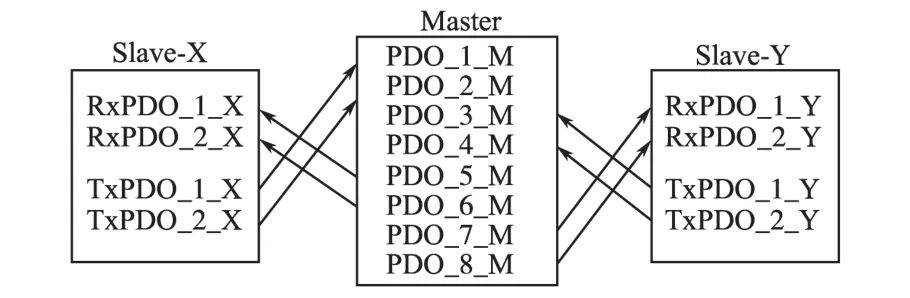

因生产线通信距离长、控制伺服电机多且要求通信速率高、实时性强,因此本系统选用CAN总线用于伺服驱动器与PLC之间的通讯,实现伺服系统网络化控制。CAN全称为“Controller Area Net”,即控制器局部网,是一种有效支持分布式控制或实时控制的串行通讯网络[2],采用国际ISO898标准,它只规定了物理层和数据链路层的技术规范,但没有规定应用层协议[3]。CANopen是基于CAN网络的一种应用层协议,具有很好的模块化特性,与其它现场总线协议相比,更加精炼、透明、便于理解,被广泛应用于工业自动化领域[4]。CANopen协议有同步触发、异步触发、事件触发等触发方式和主从、广播等通讯方式。本系统选用CANopen协议,采用事件触发、主从通讯的方式,通过CAN_H和CAN_L 2条信号线使用差分方式传送PDO报文,实现PLC与伺服驱动器之间的数据传送。以从站角度来讲,PDO分为接收PDO(RxPDO)和发送PDO(TxPDO),具体传输方向如图3所示。当RxPDO或TxPDO数据发生变化时,即产生一个事件,主从站间通讯被触发。当RxPDO数据和TxPDO数据无变化时,主从站间不进行数据交换。

图3 主从方式PDO传输Fig.3 The PDO transfer of master-slave mode

2.2实现CANopen通讯

对主站模块初始化设置,规定读写起始寄存器地址,并对伺服驱动器站号、通讯波特率进行设置,通过配置节点、PDO映射等,建立伺服驱动器参数变量与PLC寄存器地址之间的对应关系,用于编写PLC程序与触摸屏程序对伺服电机予以控制。

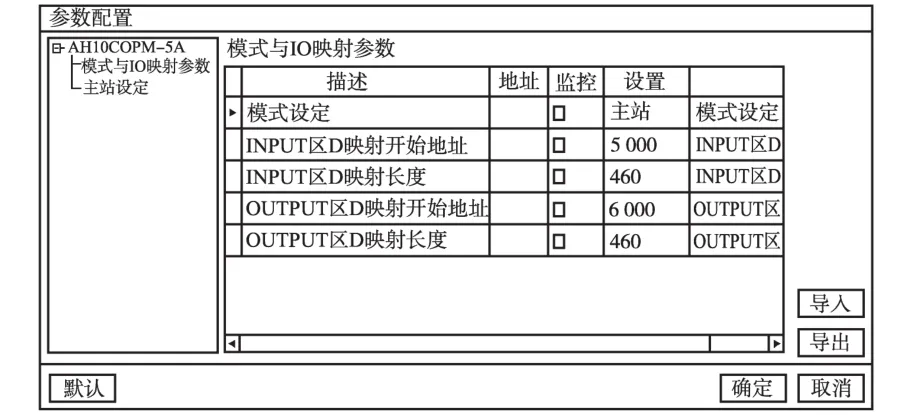

2.2.1主站配置

利用Delta ISPSoft软件设定AH10COPM-5A模块为CANopen主站,并规定INPUT区和OUTPUT区的D映射起始地址及长度,INPUT区和OUTPUT区寄存器不能重叠。如图4所示,INPUT区起始地址为D5000,长度为460字节;OUTPUT区起始地址为D6000,长度为460字节。

图4 CANopen主站参数配置Fig.4 The parameters configuration of CANopen master station

2.2.2从站配置

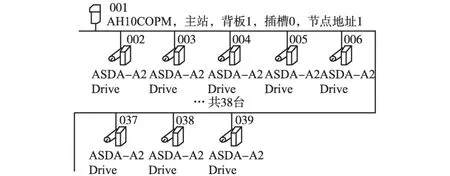

使用Delta CANopen Builder软件对从站38台伺服驱动器进行配置。

首先,搭建主站模块和从站伺服驱动器的网络构架[5],如图5所示。001为CANopen通讯主站的地址,002~039依次为CANopen网络中38个从站的地址。

图5 CANopen主从站网络架构图Fig.5 Network architecture diagram of CANopen master-slave station

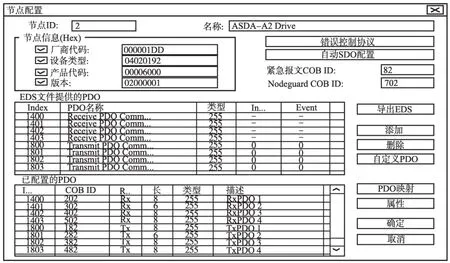

其次,进行节点配置。以002伺服节点为例,从EDS文件提供的PDO中选择所需PDO,加至已配置的PDO列表中,如图6所示。伺服驱动器提供了4个RxPDO和4个TxPDO,可供选择用于存放读写参数。

图6 CANopen从站节点配置图Fig.6 Node configuration diagram of CANopen slave station

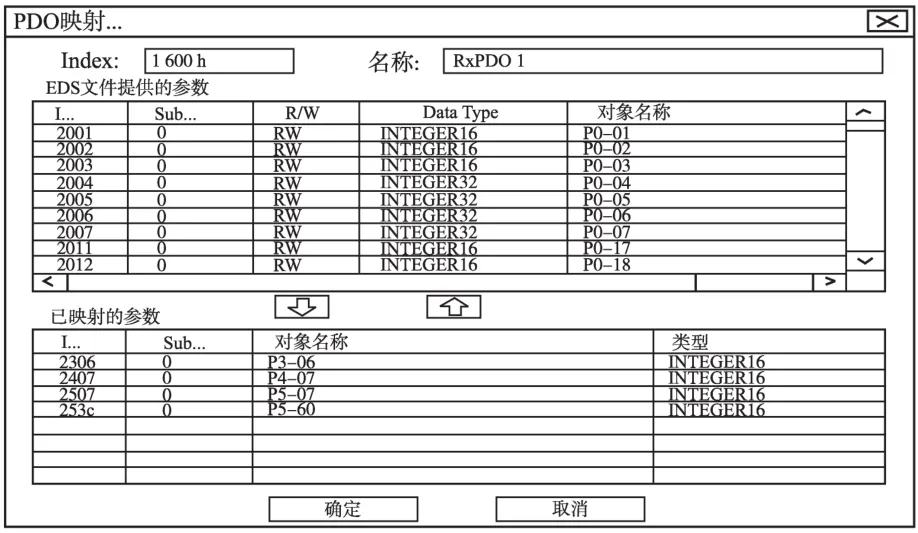

再次,将所需的参数对象添加到已映射的参数列表区域,进行PDO配置,如图7所示。其它伺服驱动器从站的PDO映射方法与此类似。

图7 CANopen从站PDO映射图Fig.7 PDO map of CANopen slave station

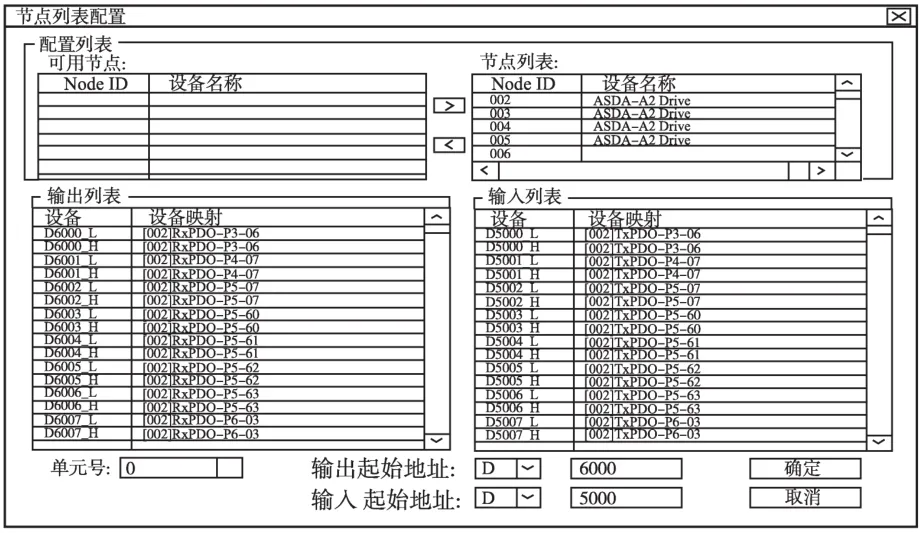

最后,38台伺服驱动器从站节点配置完成后,将各个从站节点添加到节点列表中,得到设备输入、输出列表。如图8所示,从输入、输出列表中可以看到每个节点包含的驱动器参数变量与PLC地址之间的对应关系。例如,对于002号节点,D6000寄存器中存放该节点的P3-06参数值。

图8 CANopen从站节点列表图Fig.8 The node list figure of CANopen slave station

2.3伺服控制模式选择与设定

2.3.1伺服控制模式选择

台达ASDA-A2系列伺服驱动器提供位置、速度、转矩3种基本操作模式,既可使用单一控制模式,也可采用混合模式进行控制[6]。每种控制模式有不同的应用场合,由于胶囊生产线要求各设备的行程精度远高于速度、转矩的精度,因此本系统选用位置控制模式。位置模式根据命令来源不同,分为PT与PR两种,其中PT位置命令来源于端子台输入的脉波,PR位置命令来源于内建位置命令寄存器。为了实现网络化控制,本系统采用PR位置模式,并采用软件触发,通过PLC以通讯方式下达命令,即直接对P5-07写入路径编号[6]。

2.3.2伺服驱动器PR模式设定

台达ASDA-A2系列伺服驱动器的PR运动控制模式,提供了多种外部触发方式,可随时通过外部触发或内部插断来改变控制命令。在PR模式下,操作功能众多,如原点复归控制、位置控制、速度控制、程序跳转等,并且各控制类中又提供了多种方式,组合多样,操作灵活[6]。

用软件Delta ASDA-Soft对伺服驱动器进行初始化设置,本系统38台伺服驱动器均采用以当前位置为原点的绝对定位方式,即伺服上电时的位置为零点,在运行过程中以与此点的绝对距离作为伺服的位置信息。并在位置命令DATD(PUU)输入框中设置执行机构所需执行的脉冲数,正负表示方向,范围为-2147483648至2147483647,使用者可以按需要自己规划运动路径。

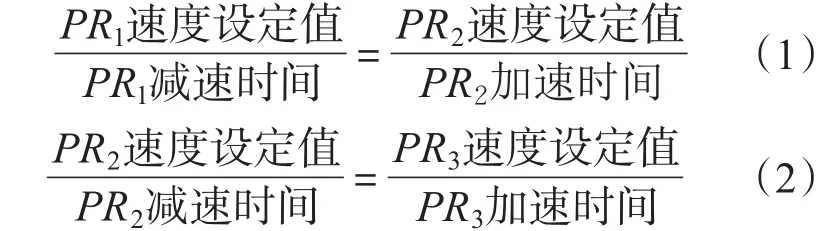

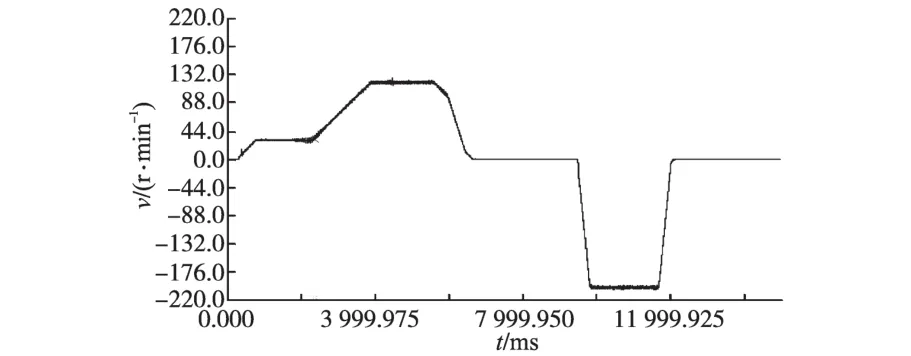

伺服电机在以不同速度同向连续运行的多段PR中,为使速度平滑过渡,采用执行此PR时不插断前一PR且允许下一PR重叠,并将延迟时间设为0,使前命令的绝对值减速斜率等于后命令绝对值加速斜率。以直线模组4段PR为例,根据胶囊生产工艺,直线模组需慢速启动,缓缓与模条接触;为了提高生产效率,当直线模组接触到模条后以较高速度运行;为防止模条由于速度过高而滑行,在将要达到目标位置前需减速运行;最后直线模组空载需高速退回原点。即满足:

按该方法配置速度、加减速时间等参数,其直线模组速度曲线如图9所示,其中速度大于0时曲线表示前进3段的速度叠加,小于0时曲线表示第4段后退速度曲线。

图9 直线模组速度曲线Fig.9 Speed curve of a straight line module

2.4协调控制

由于生产线38台伺服电机动作之间存在极强的关联,只依靠接近开关等的到位信号,很难平稳、低故障控制各电机运行且当某台电机出现故障时易造成与之关联的电机误动作。因此借助与主轴电机通过减速器(生产线运行1个周期,编码器旋转1圈)同轴相连的编码器的角度值,根据各运动机构的动作顺序,协调控制38台伺服电机的启动时刻。经分析,伺服电机的运动时刻与编码器角度值有密切关系,动作时序图见图10。

图10 动作时序图Fig.10 The sequence diagram of movement

3 人机界面

触摸屏作为操作人员与PLC交互的工具,通过触摸屏实现电机运动过程中的参数监控与在线设置。本项目由于生产线过长,机头和机尾各安装1台触摸屏,便于操作与监控。

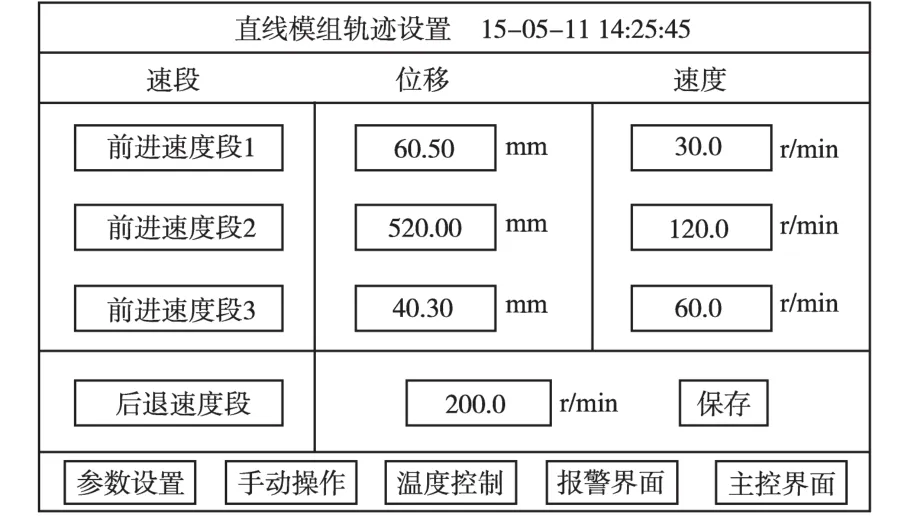

直线模组需要灵活设置运动轨迹时,分别在位移列中输入前进3段的位移值,以及在速度列中输入每段位移对应的运行速度值,如图11所示。

图11 直线模组轨迹设置界面Fig.11 Settings interface of straight line module

界面参数表示以30 r/min的低速前行60.50 mm,再以120 r/min的高速前行520.00 mm,然后以60 r/min的低速前行40.30 mm,最后以200 r/min的高速退回原点。

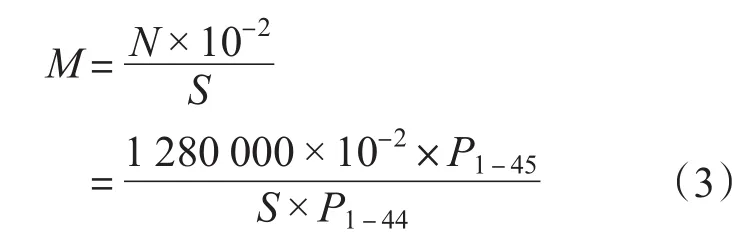

位移输入框中的数字以mm为单位,需经过触摸屏软件进行数值对应换算为脉冲数传送至PLC相应的寄存器。假设电机转动1圈所需的脉冲数为N个,而电机转动1圈丝杠的垂直位移为S mm,因此,伺服电机带动执行机构运动0.01 mm需要脉冲数为M个,有:

式中:P1-44为电子齿轮比分子值;P1-45为电子齿轮比分母值。

伺服电机的编码器每转需1 280 000个脉波。

因此,只需将触摸屏“直线模组轨迹设置”界面中速度值和位移值乘以M所得脉冲值传给速度和位置参数所对应的寄存器,即可实现通过人机界面灵活可调速度,位置信息。

生产线38台伺服电机动作时刻存在强耦合关系,为提高实时性、降低故障率,采用绝对值编码器角度值用于协调控制各设备动作时刻。

编码器角度设置界面如图12所示。

图12 编码器角度设置界面Fig.12 Settings interface of encoder angle

4 PLC程序实现

胶囊生产线系统搭建完成后,需编写PLC程序对伺服电机运行状态进行控制。以直线模组为例,实现程序如下所示:

LD SM400

MOV 16#E D6000(*对P3-06赋值*)

LD M0(*M0为手动条件*)

AND M2(*M2为直线模组手动进按钮*)

OUT D6001.1(*伺服驱动器P2-11为137,此接点接通伺服电机正转寸动*)

AND M3(*M3为直线模组手动退按钮*)

OUT D6001.2(*伺服驱动器P2-12为138,此接点接通伺服电机反转寸动*)

AND M4(*M4清除故障*)

OUT D6001.3(*设伺服驱动器P2-13为102,此处用于清除故障*)

LD M1(*M1为自动条件*)

AND M5(*M5为直线模组自动进条件*)

MOV 1 D6002(*伺服电机执行PR1,PR2,PR3,前进*)

AND M6(*M6为直线模组自动退条件*)

MOV 4 D6002(*伺服电机执行PR4,退回原点*)

LD M7(*直线模组参数确认*)

MOV D0 D6003(*D0为“直线模组参数设置”界面中速度值1所连地址*)

MOV D1 D6004(*D1为“直线模组参数设置”界面中速度值2所连地址*)

MOV D2 D6005(*D2为“直线模组参数设置”界面中速度值3所连地址*)

MOV D3 D6006(*D3为“直线模组参数设置”界面中速度值4所连地址*)

DMOV D4 D6007(*D4为“直线模组参数设置”界面中位移值1所连地址*)

D+ D6007 D6 D6009(*D6为“直线模组参数设置”界面中位移值2所连地址*)

D+ D6009 D8 D6011(*D8为“直线模组参数设置”界面中位移值3所连地址*)

伺服驱动器参数与PLC寄存器对应关系如表1所示。

表1 参数与寄存器对应表Tab.1 Parameters and the corresponding register

5 结论

本文研究了基于CAN总线的多轴伺服控制技术和伺服电机的网络控制方法。设计了肠溶性胶囊生产线自动控制系统,构建了CAN总线运动控制网络,实现了对生产线中38台伺服电机的运动控制。实际应用表明,该系统数据传输精确稳定,控制精度高,运行稳定可靠,人机界面友好,并提高了生产线效率和产品质量,降低了生产成本,具有很高的实用价值。

参考文献

[1]丛明,刘冬,杜宇,等.PLC伺服控制在太阳能电池组件搬运机械手中的应用[J].组合机床与自动化加工技术,2011 (9):66-69.

[2]杨春杰,王曙光,亢红波.CAN总线技术[M].北京:北京航空航天大学出版社,2010.

[3]周然,王莉娜,高小安.基于CAN总线的增强型监控系统[J].电气传动,2012,42(8):64-67.

[4]王国建,王建峰,高承博,等.CAN总线技术在数字电镀电源中的应用[J].电气传动,2012,42(8):59-63.

[5]孙文慧,乔卫斌.基于CANopen总线方式伺服定位控制系统研究[J].自动化博览,2014(7):100-102.

[6]中达电通股份有限公司.台达高机能通讯型伺服驱动器ASDA-A2系列-应用技术手册[Z].2012.

修改稿日期:2015-07-25

Research and Application of Multiaxial Servo Control System Based on CAN Bus

QIANG Minghui,ZHANG Yanlong,MA Yongwei,HAN Chunchun

(College of Electrical and Information Engineering,Lanzhou University of Technology,Lanzhou 730050,Gansu,China)

Abstract:Aiming at the characteristics of multi movement process,high control precision and fast response speed in the production process for intestinal soluble capsule shell,a multiaxial servo motion control system based on CAN bus was studied. The system used Delta AHCPU500-EN PLC as the controller,and was configured with CAN bus communication module,then the data exchange between the controller and ASDA-A2 series servo drives was realized,the movement control and accurate positioning control for 38 servo motors in the production line were achieved. In addition,the parameters setting program was developed through touch screen,the movement trajectory could be set up flexibly to meet the movement trajectory control requirements when different adhesive solution was used as raw material to produce capsule. Practical application shows that the control system has the advantage of stable and reliable operation,real-time performance and strong practicability.

Key words:CAN bus;servo control;capsule production line

收稿日期:2015-05-11

作者简介:强明辉(1960-),男,教授级高工,硕士生导师,Email:qls1415@163.com

基金项目:甘肃省自然科学基金项目(148RJYA002)

中图分类号:TP273

文献标识码:A