精密型伺服压力机下死点精度控制技术的研究

2016-03-17项余建汤世松仲太生詹俊勇罗素萍魏晓辉

项余建,汤世松,仲太生,詹俊勇,罗素萍,魏晓辉

(扬力集团股份有限公司,江苏 扬州 225127)

精密型伺服压力机下死点精度控制技术的研究

项余建,汤世松,仲太生,詹俊勇,罗素萍,魏晓辉

(扬力集团股份有限公司,江苏 扬州 225127)

下死点精度是伺服压力机的关键性能指标之一。主要影响因素有压力机整体刚度、加工装配精度、工作环境以及冲压模式等。本文在分析国内外研究现状基础上,提出了一种压力机下死点精度实时检测和自动调节控制方法。通过NC装置、伺服调模电机、滑块位移光栅尺以及温度控制装置,实现对压力机下死点精度的自动调节,有效保证了压力机下死点工作精度和精度稳定性。

伺服压力机;下死点精度;线性光栅尺;NC装置;自动调节;温度控制装置

下死点精度不但直接影响工件的成形精度,还决定模具的使用寿命,是伺服压力机的一项关键性能指标。它体现了精密型伺服压力机的制造能力和加工水平,并拓展了压力机的使用领域。

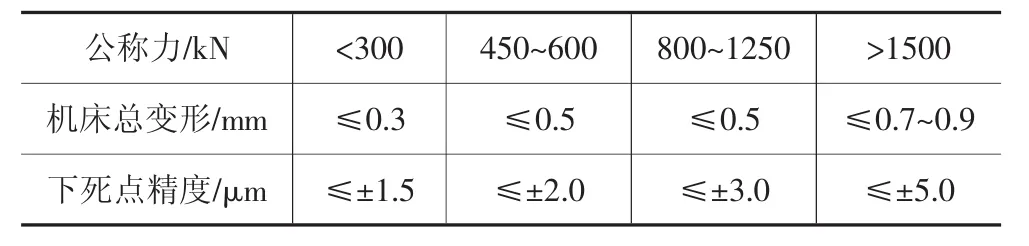

目前,对伺服压力机下死点精度国内外还未有统一的标准,表1为日本能率制作所(LEM)要求的高精密压力机下死点精度[1]。

表1 高精密压力机精度标准——日本能率制作所

下死点精度属于压力机的一种动态精度,随压力机工作环境和工作状况而呈动态变化。如何保证在任意工况条件下压力机下死点精度的稳定性,是提高压力机性能和档次的一项关键技术。本文侧重介绍在从事伺服压力机下死点精度控制研究中,所探索的一种下死点精度自动调节技术。

1 影响因素

压力机下死点精度的主要影响因素包括压力机整体刚度、加工装配精度、工作环境及冲压模式等。

1.1 压力机整体刚度

压力机整体刚度对下死点精度有较大影响。如拉伸成形加工,若压力机承载部件的刚度不足,会使滑块到不了所需下死点位置;若是冲裁加工,压力机承载部件由于弹性变形所积蓄的能量将得到释放,形成所谓“反向负载”,会使下死点向下偏移,其偏移量与压力机刚度有关,刚度愈差偏移量愈大,刚度高则偏移量小。表2为我国现有压力机和一些国外压力机的角刚度统计值[6]。

表2 单点开式压力机角刚度(kN/μrad)

1.2 加工装配精度

压力机核心功能部件的加工精度,例如机身体孔系位置精度、齿轮齿形精度、曲轴偏心长度、连杆和肘杆长度等,均会对滑块下死点精度产生一定影响。还有许多功能部件及整机的装配精度,如各杆系之间的运动间隙、平衡气缸的压力波动、调模装置的液压锁紧状态等。

1.3 工作环境

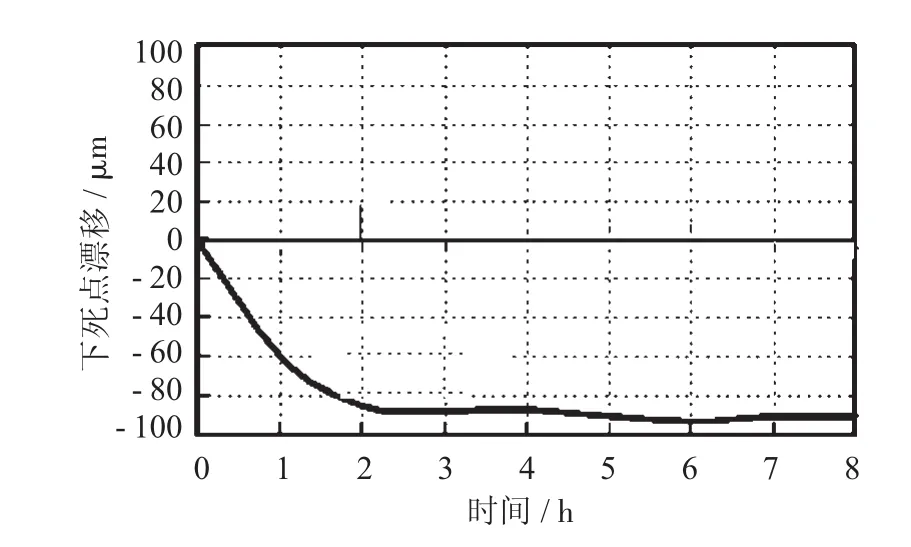

压力机工作时,传动部件各运动副之间产生大量摩擦热,使各杆系、导柱导套、机身滑块等压力机部件因温升而伸长,导致滑块下死点位置漂移。由压力机结构可知,随连杆和导柱温度的上升会使下死点位置下移,而机身的温升将使下死点上移[2],但由于各部件的温升量、结构尺寸以及材料热特性的不同,难以建立下死点温度影响模型。图1为机械压力机随开机时间而变化的压力机下死点漂移曲线。

图1 因温升变化的压力机下死点漂移曲线

1.4 冲压模式

压力机选择不同的工作模式或者客户根据冲压工件定制模式,都会不同程度改变滑块的运行速度和冲压次数。压力机运动部件作用有惯性力,其大小是与速度的平方成正例,其行程次数越高,惯性力越大,尤其高速压力机其惯性力往往数倍于压力机负载力。因而,随着压力机行程次数的改变以及上模重量的不同,即使是同一台压力机,对下死点的影响也不尽相同。

2 调节控制技术研究现状

对于压力机下死点精度的控制和调节,国内外众多学者及压力机制造商进行了大量研究,取得了富有成效的成果。

例如应对温升,通过采用对润滑油制冷或加热等控制措施,以减小机械结构热变形对下死点精度的影响;通过采用对称传动机构,使工作过程中的热变形互相抵消。

再如应对惯性力,采用多连杆机构减小滑块下死点附近加速度,采用轻质高强度材料以减轻滑块的质量,将模高调节机构布置在上横梁以减轻运动件质量,等等,从降轻运动部件质量以及减小运动加速度两方面入手以降低运动系统的惯性力。

在下死点精度自动调节技术方面,国外公司近年来推出了可靠的案例,如日本小松公司H1F系列复合型AC伺服压力机配置的下死点自动补偿功能,如图2所示。它利用位置检测器、变频驱动器和控制器之间的检测和反馈再驱动,来实现下死点的自动补偿,使实时、动态调节滑块下死点高度成为可能[4]。

图2 H1F系列复合型AC伺服冲压机控制原理图

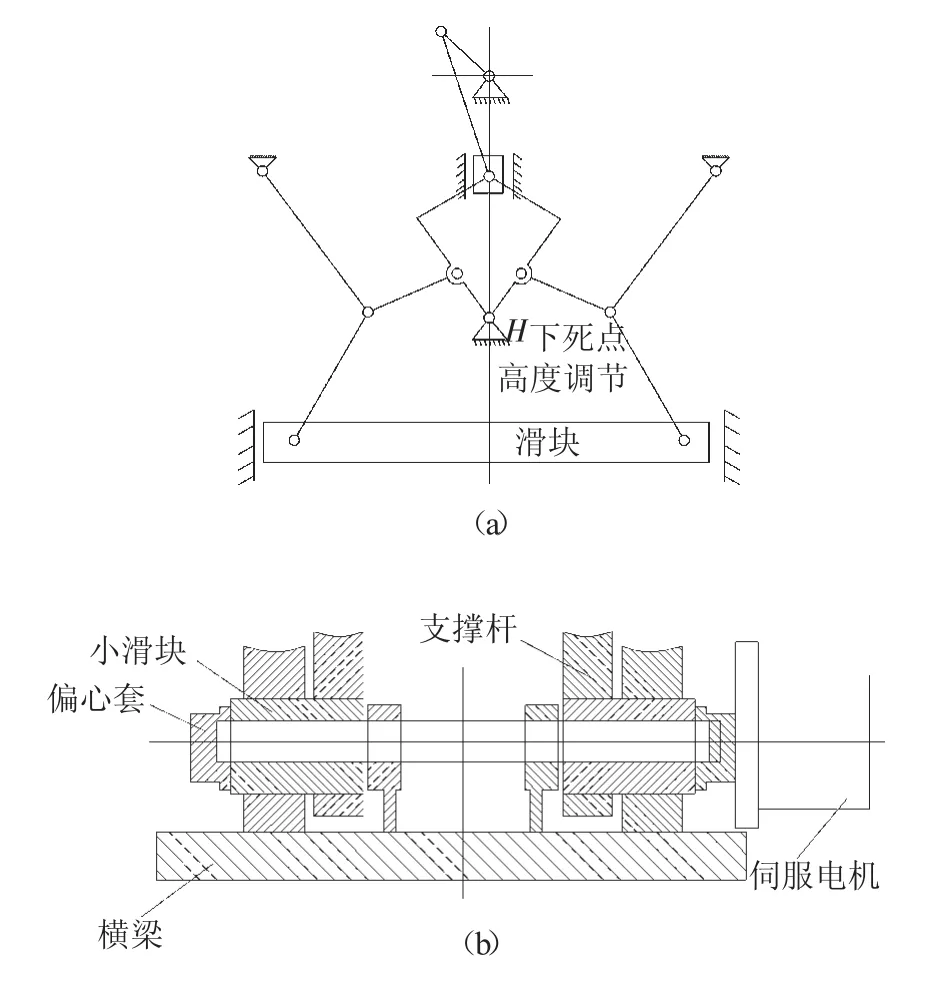

图3 一种高速肘杆压力机下死点动态调整机构

图3为国家知识产权局所公示的一款发明专利。由图示可见,该专利为一高速压力机多杆传动系统(图3a),通过图示中H点高度方向的位置改变可实现滑块下死点高度的调节。图3b为位于H点的调节机构,通过伺服电机带动偏心套旋转,由偏心套驱动小滑块以及与小滑块固联的两个支撑杆同步进行上下运动,最终实现滑块下死点的动态调节。

3 自动调节技术实施原理

在分析压力机下死点精度影响因素以及对下死点精度控制技术研究现状调研的基础上,结合公司伺服压力机开发项目,进行了对压力机下死点精度自动调节技术的研究,并提出下死点自动调节的具体实施技术。

3.1 下死点精度自动调节机构

如图4所示,伺服电机经蜗轮蜗杆减速后直接驱动调节螺杆转动,通过改变调节螺杆与驱动杆的相对长度达到改变滑块高度的目的,配合控制系统和相关的检测模块,可实现对下死点精度的自动调节。这样,可将压力机力和运动的传递机构、模高调节机构以及下死点精度调节机构的功能集为一体,具有结构简洁、紧凑,制造成本低廉的特点。

3.2 自动调节控制原理

压力机下死点精度自动调节控制原理如图5所示。由图可见,系统有两支控制回路,一支为主伺服电机的主控回路,另一支为下死点精度自动调节回路。

图4 下死点调节机构简图

在主控回路中,主伺服电机按照给定的滑块位移指令,经伺服驱动器的位置调节和速度调节,驱动曲轴按给定的角度进行旋转,进而经传动机构驱动滑块沿压力机导轨上下移动。在主控回路中,附设于曲轴上的光电编码器检测曲轴的实际转角并反馈,构成主驱动回路的全闭环控制。

下死点精度自动调节回路由NC装置、伺服调模电机、滑块位移光栅尺和温度控制装置组成。位移光栅尺实时扫描监测滑块的实际位移,并经下死点判别模块将滑块下死点的实际位置 反馈给系统控制器;系统控制器中比较模块将当前下死点实际位置与系统设定位移进行比较,计算下死点当前偏移量;将下死点当前偏移量与所设定的阈值进行比较,若超过阈值系统自动起动调模系统,以偏移量作为调节量将下死点调整到指令位置,从而达到下死点精度控制的目的。

3.3 自动调节技术的实施

精密伺服压力机下死点精度必须控制在± 0.01mm以内。因此,对调模机构提出较高的制造精度要求,包括蜗轮/蜗杆副的制造精度、传动间隙、调节螺杆/螺母副螺距误差以及减速器的精度等级等。

在控制系统中依照图5所示控制原理编制相应的软件模块,包括下死点读取判别、比较模块、启动阈值模块、温度控制模块等,图6为软件模块流程图。在模高调节时,要求设置新下死点位置,与原下死点位置差值作为调节量启动调模电机。在下死点精度调节时,首先读取滑块位移传感器数值并判别是否为下死点;为消除读取误差,连续读取n个下死点数值并取平均;经与设定阈值比较后,将平均偏移值设定为调节量,启动调模电机进行下死点精度调节。

图5 下死点精度自动控制原理

图6 软件模块流程图

4 结论

利用压力机调模机构,由NC装置、伺服调模电机、滑块位移光栅尺以及温度控制装置构成反馈控制回路,并配置以滑块下死点读取判别、实际值与理论值比较以及启动阈值等软件模块,可实现在任何工况条件下对压力机下死点精度进行实时监控和自动动态调节,保证了压力机下死点的工作精度和精度稳定性,大大提高了冲压件质量和模具的使用寿命。

[1]范宏才.现代锻压机械[M].北京:机械工业出版社,1994.

[2]鹿新建,柯尊芒.高速精密压力机下死点精度研究[J].锻压技术,2010,(2):87-92.

[3]李长河,毕晓伟,等.高速压力机下死点动态精度稳定技术[J].新技术新工艺,1999,(2):15-16.

[4]H1F小松复合型AC伺服冲压机.小松产业机械(上海)有限公司.

[5]朱新武,闻开斌,任东杰.肘杆式伺服压力机的运动分析[J].锻压装备与制造技术,2011,46(4):29-32.

[6]柯尊芒,鹿新建.一种高速肘杆压力机下死点动态调整机构[P].中国:201010515225.2,2010.

[7]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[8]莫健华,郑加坤,古闲伸裕,等.伺服压力机的发展现状及其应用 [J].锻压装备与制造技术,2007,42(5):19-22.

[9]叶春生,莫健华,樊自田,等.曲柄连杆伺服压力机控制模型的研究及系统实现[J].锻压装备与制造技术,2009,44(5):53-56.

Study on precision control technology of BDC for precision servo press

XIANG Yujian,TANG Shisong,ZHONG Taisheng,ZHAN Junyong,LUO Suping,WEI Xiaohui

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

A real-time detection and automatic adjustment control method of BDC precision has been put forward to the press in the text on the basis of domestic&foreign research status analysis.The automatic adjustment of the BDC precision for press has been achieved by means of NC device,servo motor,sliding displacement grating scale and temperature control device.The working precision and precision stability of BDC in press have been ensured effectively.

BDC precision;Servo press;Linear grating scale;NC device;Automatic adjustment Temperature control device

TG315.5

A

10.16316/j.issn.1672-0121.2016.01.014

1672-0121(2016)01-0054-04

2015-11-12;

2015-12-29

江苏省科技重大专项资助项目(BE2013871)

项余建(1981-),男,工程师,从事伺服压力机及自动化控制方向研究。E-mail:xiangjianyuaoz@163.com