精密智能型伺服压力机运行模式分析

2016-03-17汤世松项余建仲太生詹俊勇罗素萍魏晓辉

汤世松,项余建,仲太生,詹俊勇,罗素萍,魏晓辉

(扬力集团股份有限公司,江苏 扬州 225127)

精密智能型伺服压力机运行模式分析

汤世松,项余建,仲太生,詹俊勇,罗素萍,魏晓辉

(扬力集团股份有限公司,江苏 扬州 225127)

根据曲柄连杆压力机工艺要求和交流伺服系统控制原理,研制开发了SIP-160精密智能型伺服压力机,取消了机械飞轮和离合器,实现了伺服压力机的柔性化和智能化控制。分析了伺服压力机多种工作运行模式。介绍了该伺服压力机的装配过程中出现的新工艺,针对调试过程中发现的问题,作了进一步优化改进,大大提高了下死点精度,有利于提高精密智能型伺服压力机性能。

伺服压力机;运行模式;精密智能;下死点精度

曲柄压力机是一种广泛使用的锻压机床。传统的曲柄压力机采用普通交流感应异步电机驱动,并配有大惯量的机械飞轮,速度按正弦曲线变化,不能调节,运动特性单一,工艺适应性差。而伺服压力机具有智能化、节能、高效、高柔性、高精度、低噪、环保等特点,满足了市场需求,也充分体现了锻压机床的未来发展趋势[1]。传统的曲柄压力机主要依靠飞轮储存能量来提供工作动力[2],而伺服压力机则依靠大功率交流伺服电机驱动,去除了飞轮离合器,工作压力靠电机低速大扭矩驱动,其特性曲线可随成形工艺不同而任意开发,以适应不同的加工材料和工艺需求。还可节能、少维护、改善现场工作环境,有利于可持续发展[3]。

本系统开发中,精密智能型伺服压力机运行方式相对于传统曲柄压力机发生了很大变化,可以实现多种特殊工艺需求。另外,伺服压力机装配与调试过程中出现了很多新工艺与新问题,需持续优化改进。本文重点研究SIP-160精密智能型伺服压力机的多种运行模式与装配调试,更好地为公司生产精密智能型伺服压力机提供依据。

1 伺服压力机多种工作方式分析

本文研究的1600kN精密智能型伺服压力机采用国产专用低速大扭矩伺服电机为动力源,配以国产专用大扭矩伺服驱动器和控制器,实现全国产化伺服解决方案,通过对国产通用控制系统的二次开发,实现全闭环控制[5]。利用专用的大扭矩伺服电机输出转速500spm,能极大地降低总传动比,将二级齿轮减速精简为一级齿轮减速,传动系统更紧凑。伺服电机额定转矩955N·m,峰值转矩3440N·m,具有较高瞬时过载能力,能满足额定公称力范围内各种冲压工艺的能量需求。SIP-160伺服压力机通过内置的一级齿轮减速机构,进行复合增扭传动,有效解决冲压速度与功率消耗的矛盾、工作行程与结构尺寸的矛盾,降低冲压过程的能量消耗,提高冲压精度和冲压稳定性,实现以较低功率的伺服电机完成较大吨位压力机的冲压加工,减轻压力机工作时对电网的冲击影响。通过有限元分析和计算,进一步优化杆系尺寸,将载荷能力提高到公称力的150%,同时运用轻量化设计,降低杆系零件的被动惯量,并优化肘杆驱动角,优化滑块运行曲线,进一步降低主电机功率和扭矩要求[6]。SIP-160精密智能型伺服压力机正常运行模式可分为常规运行模式和开放的多种工艺运行模式。

1.1 伺服压力机的常规运行模式

寸动:按下“双手按钮”,电机开始运转(以触摸屏主页面中设定的转速运转),压力机动作,滑块开始运行,当松开双手按钮(或松开其中一只手),电机立即停止运行,滑块立即停止,当再次松开双手按钮重新按下后,电机运行,滑块动作。两只按钮必须同时按下,同步时间为0.5s,两只按钮同时动作的时间差大于0.5s,双手信号无效,必须重新按下双手按钮。

单次:机床从上死点位置开始,按下“双手按钮”后,电机开始运行,滑块动作,在滑块行程到达10mm(回程位置)之前,松开双手按钮,滑块将停止运行,过了10mm松开双手按钮,滑块将停止在上死点位置。

连续:机床从上死点位置开始,按下“连续预置”按钮后,连续预置指示灯亮(5s后自动熄灭),5s内按下双手按钮(过5s之后按下按钮则无效),滑块开始连续运转,直到按下“连续停止”按钮后滑块停止在上死点位置。

1.2 伺服压力机开放运行模式

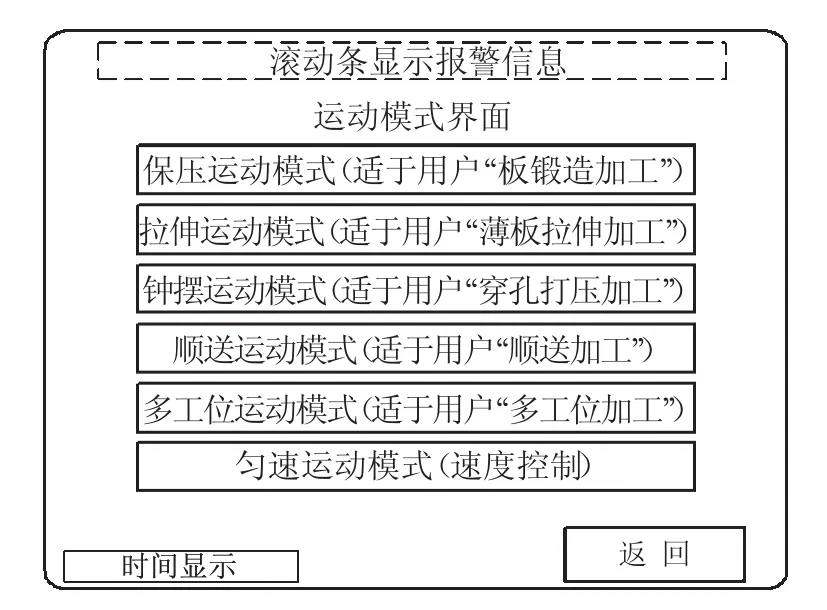

通过进一步收集典型冲压工艺,在控制系统内构建“专家系统”,“专家系统”内置用户常用冲压工艺曲线20种,进一步提高机床的通用性。针对用户的特殊工艺,优化人机界面,通过参数设置,调制出最佳化的滑块运行轨迹和冲压曲线。针对高级用户设有高级手动编程模式,实现自由编程,可任意分段设定凸轮曲线,任意规划滑块运行轨迹,以满足其特定冲压工艺的要求。如“下死点长时间保压”、“拉伸成形”、“多工位运行”等复杂运动。如图1为多种运行模式选择界面图。

图1 多种运行模式选择界面图

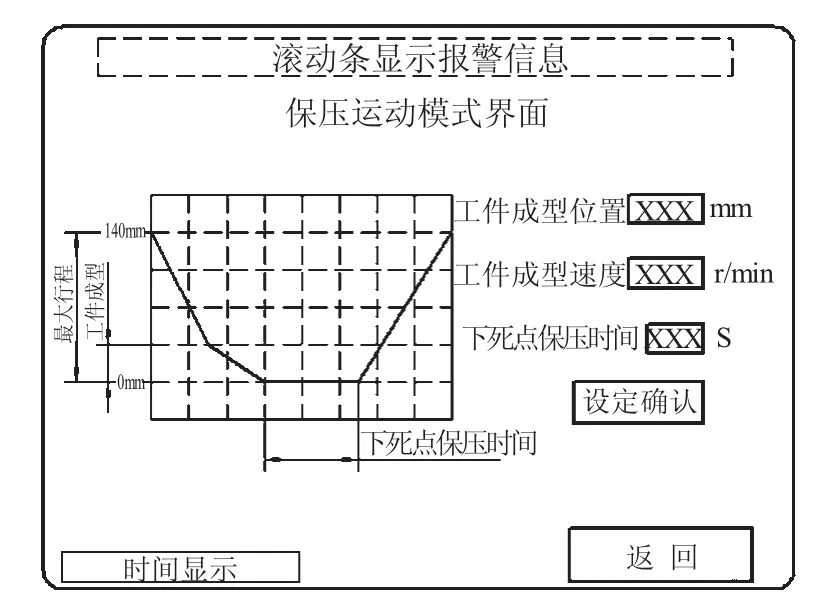

1.2.1 保压模式

机床以高速(速度在生产界面中设定)从上死点位置开始动作,到达“工件成型”位置设定的角度时,伺服电机开始减速慢行(以工件成型速度运行)到下死点时,伺服电机停止运行(或以可能的最低速运行),保持一定时间后(下死点保压时间)后高速返回到上死点。此运动模式下要求能够实现单次和连续运行的功能。如图2为保压运动模式界面图。

图2 保压运动模式界面图

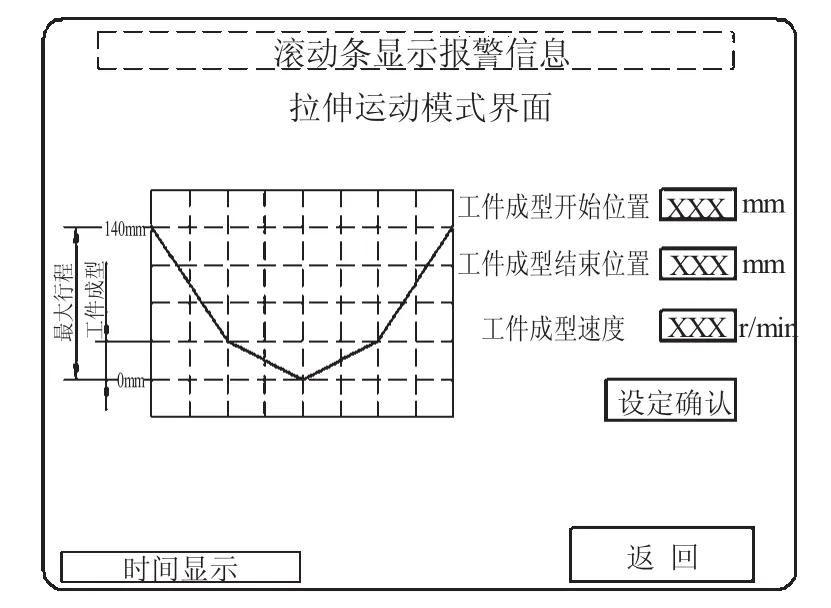

1.2.2 拉伸模式

机床以高速(速度在生产界面中设定)从上死点位置开始动作,到达“工件成型”位置设定的行程时,伺服电机开始减速慢行(以工件成型速度运行)到“工件成型结束位置”时,机床继续以高速运行到上死点。在此运动模式下要求能够实现单次和连续运行的功能。如图3为拉伸运动模式界面图。

图3 拉伸运动模式界面图

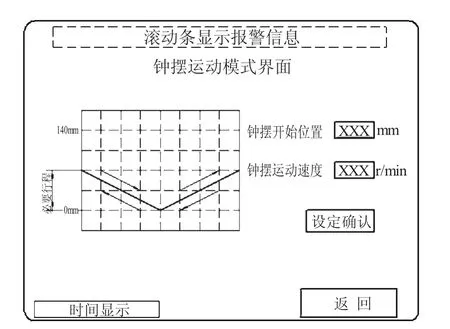

1.2.3 钟摆模式

当钟摆运动模式参数设定确认后,滑块自动运行到设定的钟摆开始位置,按下运行按钮,从钟摆开始位置开始动作,以对称的行程量作钟摆往返运动。在此运动模式下要求能够实现连续运行的功能。如图4为钟摆运动模式界面图。

1.2.4 顺送模式

图4 钟摆运动模式界面图

当顺送运动模式参数设定确认后,机床以高速(速度在主界面中设定)从上死点开始运行,到设定的工件成型位置时,开始减速慢行直到下死点,过下死点后,机床以高速运行,返回上死点。在此运动模式下要求能够实现连续运行的功能。如图5为顺送运动模式界面图。

图5 顺送运动模式界面图

1.2.5 多工位模式

当多工位加工模式参数设定确认后,机床以高速(速度在主界面中设定)从上死点开始运行,到设定的工件成型开始位置时,开始减速慢行(以工件成型速度运行)直到设定的工件成型结束位置,机床停止运行,等待送料机夹紧装置夹紧后(等待夹紧时间)机床以高速运行,返回到上死点位置。在此运动模式下要求能够实现连续运行的功能。如图6为多工位运动模式界面图。

2 伺服压力机装配与调试

2.1 滑块部件的装配

图6 多工位运动模式界面图

滑块部件的装配是装配之关键所在,其关键点在于必须保证:①装配后蜗轮蜗杆啮合中心重合且装模高度调节灵活方便;②高压油缸部分不泄漏,能瞬时排放高压液体压力油,超载后,高压液体压力油迅速排放到油箱,立即卸载,动作灵敏;能在30s内实现自动补油。由伺服电机驱动精密的蜗轮蜗杆机构带动高精度的调节螺杆,在肘杆机构的导柱内旋转,采用精密的大螺距梯形螺纹,在保证重载驱动的同时保证螺纹配合间隙小于0.05mm。采用进口微米级位置传感器,实时动态检测滑块位移量和反馈,与理论下死点位置实时动态对比,当偏移量超过设定限值,由伺服电机驱动精密模高调节机构进行动态补偿,伺服驱动与上位机进行高速通讯,实时检测,并通过特定的算法,实现自适应调整,全过程闭环控制,下死点重复定位精度可达±0.01毫米。

2.2 重载肘杆机构的装配

重载肘杆机构的装配是装配之中最难之处,在装配前期,再次采用三维仿真软件对重载肘杆机构的自锁角、上死点压力角等参数进行校核,并对关键零件的尺寸进行检验确认,装配时首先将轴套及连杆瓦镶进肘杆机构中进行定位精加工后整体进行装配,保证杆系机构运动平稳精确,阻尼及运动特性最优化。

2.3 电气控制系统的调试

电气控制采用开放式专用伺服运动控制器(Stand-Alone)进行深度二次开发,通过CAN-LINK高速通讯总线进行组态,实现上位机与HIM、驱动器等数据实时交换,应用微米级位置传感器BTL5-A11-M0300-P-KA05实时检测反馈滑块位移,并形成全闭环控制方式[7]。针对用户的特殊工艺,优化人机界面,通过参数的设置,调制出最佳化的滑块运行轨迹和冲压曲线,每种运动曲线都经过带载试验和效果验证。对“模具库”功能进一步优化完善,模具存储数从60套扩充到100套,可根据对应的模具号自动调整凸轮曲线、行程、装模高度、平衡缸气压等机床参数,极大地实现了智能化,缩短了运行准备时间,能够根据机床的实际运行状况动态显示运行曲线,并存储其运行曲线,方便用户进行曲线和轨迹优化并可重复调用。

对自适应补偿控制系统进行了调试,采用进口微米级位置传感器,实时动态检测滑块位移量和反馈,与理论下死点位置实时动态对比,当偏移量超过设定限值,由伺服电机驱动精密模高调节机构进行动态补偿,伺服驱动与上位机进行高速通讯,实时检测,并通过特定的算法,实现自适应调整,全过程闭环控制,通过对下死点重复定位精度的试验,可达到±0.01毫米。

系统对重载伺服驱动器进行了优化,将伺服电机在刹车、换向和停止阶段的能量收集、储存在超级电容柜中,优化提高回收能量的交、直流转化效率,提高伺服电机的特定动作阶段回馈给直流母线的能效比,通过试验数据比对,实现整机节能35%的指标要求[8]。

系统通过不同类型的传感元件和数控系统I/O接口,研发伺服压力机实时监控系统,实时采集和监控机床的工作状态,并对所采集信息及时进行处理,通过高性能人机界面HIM直观地向操作者以线图或动画形式显示机床各个工作参数和状态,对可预见的机床故障预先报警,避免重大事故的发生,提高机床作业过程的安全性,通过权威部门的检测鉴定,系统安全性符合相关压力机标准的要求[9]。

系统应用运动控制器Stand-Alone专用编程软件Autoshop和人机界面编程软件Intouch Editor结合CAN-link总线通讯协议进行组态[10]。经过反复调试,机床的各项动作均达到图纸设计要求。调试过程中,SIP-160精密智能型伺服压力机运行情况良好。在38spm时,用高精度下死点测试仪测试了下死点精度,最大误差10μm,说明该伺服压力机具有高精度、高可靠性的特点。下死点精度如图7所示。

3 结束语

图7 下死点精度

本文针对SIP-160精密智能型伺服压力机多种工作运行模式深入分析,同时对伺服压力机装配和调试过程中出现的问题作深刻讨论,确定了有效工艺流程及调试步骤。该伺服压力机执行日本JIS精度标准,具有高精度、高柔性、高效、复合、低噪、环保等优点,属于高档压力机,可广泛应用于电讯器材、仪器仪表、电机电器、钟表、玩具、五金、拖拉机、汽车和航空等行业。

[1]王玉山.伺服机械压力机发展状况 [J].锻压装备与制造技术,2010,45(1):29-31.

[2]姚 健,周 微,郭为忠.多连杆压力机模块化运动学性能分析[J].锻压技术,2008,33(6):111-116.

[3]孙友松,周先辉,黎 勉,等.交流伺服压力机及其关键技术[J].锻压技术,2008,33(4):1-8.

[4]李 建.伺服压力机发展及其应用[J].一重技术,2010(5):1-5.

[5]史国亮,孙友松,黎 勉,等.1100kN伺服曲柄压力机控制系统研究[J].锻压技术,2009,34(2):79-82.

[6]樊红梅,孙 宇,李 林.伺服电机直接驱动的压力机控制系统研究[J].锻压技术,2007,32(4):113-116.

[7]陈伯时,陈敏逊.交流调速系统[M].北京:机械工业出版社,2005.

[8]Suman Maiti,Chandan Chakraborty,Sabyasachi Sengupta.Simulation studies on model reference adaptive controller based speed estimation technique for the vector controlled permanent magnet synchronous motor drive [J].Simulation Modelling Practice and Theory,2009(17):585-596.

[9]叶春生,莫健华,樊自田,等.曲柄连杆伺服压力机控制模型的研究及系统实现[J].锻压装备与制造技术,2009,44(5):53-56.

[10]张得礼,胡育文.伺服压力机加工运动的控制[J].锻压装备与制造技术,2010,45(6):44-47.

Analysis of operating modesfor precise intelligent servo press

TANG Shisong,XIANG Yujian,ZHONG Taisheng,ZHAN Junyong,LUO Suping,WEI Xiaohui

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

According to the process requirement and servo motor controlling principleof the crank press,the SIP-160precise intelligent servo press has been designed.The flywheel and clutch have been eliminated.The flexible and intelligent control of the servo press has been realized.A variety of operating modes for the servo press have been analyzed.The new technology in the assembly process of the servo press has been introduced.The problems during debugging process have been found.The optimized improvement has been conducted,which greatly improves the BDC precision and the performance of precise intelligent servo press.

Servo press;Operating mode;Precise intelligent;Bottom dead center precision

TG315.5

A

10.16316/j.issn.1672-0121.2016.01.013

1672-0121(2016)01-0050-04

2015-11-10;

2015-12-26

江苏省科技重大专项资助项目(BE2013871)

汤世松(1985-),男,硕士,工程师,从事交流伺服运动控制、伺服电机、机电一体化、PLC等研究。E-mail:tangshi song26@163.com