数控转塔冲床伺服控制技术的开发与应用

2016-03-17李兵

李兵

(济南铸造锻压机械研究所有限公司,山东 济南 250306)

数控转塔冲床伺服控制技术的开发与应用

李兵

(济南铸造锻压机械研究所有限公司,山东 济南 250306)

本公司基于SVR伺服主传动专利技术研制的SP21250-OS型数控伺服转塔冲床,在国内率先开发应用了MTX型开放式数控系统控制技术。通过对有关技术方案与内容的介绍,表明开放式数控系统在伺服冲专利技术深度开发以及系统性能提升方面的技术优势,同时为读者进一步了解当前数控转塔冲床的技术动态与进展提供一些有益参考。

数控转塔冲床;SVR伺服主传动专利技术;MTX开放式数控系统;伺服冲压控制技术

近年来,济南铸造锻压机械研究所有限公司成功研发的SP数控伺服转塔冲床,应用SVR可变连杆伺服主传动、双排模位、互换转模、多子模等发明专利技术,配套进口整体一体化数控系统与驱动系统,具有技术领先、高速度、高精度、高效率、低能耗以及性价比高、可靠性强等优势。

最新研发成功并于CIMT2015中国国际机床展推出的SPE21250-OS型数控伺服转塔冲床(图1),率先在国内实现基于德国力士乐MTX型数控系统,实现数控伺服转塔冲床控制技术的开发与应用,不仅发挥出SVR可变连杆伺服主传动发明专利技术特点,刻印1800次/分,10mm冲程、1mm步距1000次/分等主要指标居国内领先、国际先进水平;主伺服电机功率仅为同类产品力矩电机的1/3,平均能耗降低70%,同时实现了ACN连续冲、自动降噪、GUI界面、CAM软件、NC模具库、模式优化、3D仿真等“智能化”技术应用。

图1 SPE21250-OS型数控伺服转塔冲床外观

1 主要技术开发与应用内容

1.1 确立基于专利技术的伺服冲智能化技术平台

(1)为满足SP系列伺服冲专利技术的深层次开发需求并进一步提升智能化技术水平,突破以往专用控制系统开发局限,以更为开放型数控系统技术建立新的技术平台,包括开发发挥专利技术优势的伺服冲控制系统、交互式人机界面操作系统、一体化自动编程软件系统等,实现加工过程自适应、加工参数的优化选择、故障自诊断与自修复、故障回放与仿真、伺服驱动能量优化等智能化功能,提升综合性能与技术附加值。

图2 数控系统总体方案示意图

图3 系统控制技术开发应用效果示意图

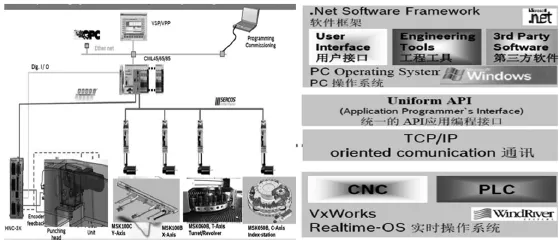

本系统硬件部分主要由工控机、控制器、操作面板、多轴驱动器以及伺服电机等组成。其中,工控机用于机床信息的显示、录入,以及工件加工程序的存放、修改,控制器用于执行逻辑运算、顺序控制、定时计数与算术操作等面向用户的指令,驱动器控制伺服电机完成指令动作。工控机与控制器之间通过工业以太网Ethernet电缆连接,控制器、操作面板、驱动器之间通过工业以太网SERCOS-III电缆连接,并形成一个闭环控制。

该系统标准配置为5个数控轴,分别为P、X、Y、T、C。其中,P轴为伺服冲压轴,X、Y为板材送进定位轴,T轴为转塔旋转选模轴,C轴为模具旋转分度轴。在此基础上可增配Y1轴或X1、X2轴,扩展为同步双Y轴或三伺服夹钳送料轴等配置。数控系统总体方案如图2所示。

(2)基于专利技术的伺服冲智能化技术平台的确立,不仅使伺服主传动核心专利技术(CN2011102191487)优势得到高性能综合发挥,并在数控转塔冲床的转盘选模系统、高速送进系统、数控系统及软件技术等方面,进行相应系统控制程序与软件深层设计开发,进而提升多转模或双排模具转盘 (CN2011203063451)、多重模具互换型转模(CN2011102413950)及多子模(CN2011203063447)、伺服夹钳送进系统(CN2010101913856)等多项创新技术的高效应用,并通过CAM自动编程系统与伺服冲压数控系统软件相集成,从而进一步提升整机性能和可靠性,形成自主知识产权的系列新产品,综合技术性能指标保持国内领先、国际先进水平。系统开发应用效果如图3所示。

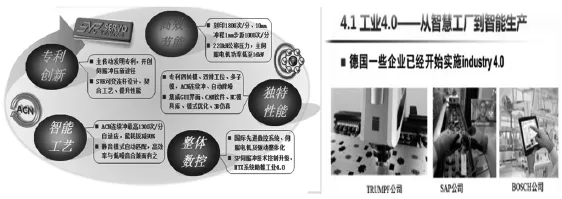

该平台硬件系统采用德国BOSCH-REXROTH公司 IndraMotionMTX型开放式数控系统及伺服驱动系统;而本行业国际技术领先的德国通快TRUMPF公司,也正是基于此系统自主开发出专有控制模式与软件,实现了其冲床单旋转冲头、直列式模具库、无废料冲切等独树一帜的功能;同时,TRUMPF公司与BOSCH-REXROTH公司均是德国Industry 4.0计划实施中最早加入者,其各自代表的行业领先技术也正是今后“智能生产”技术发展的方向。

1.2 开发专利主传动的伺服冲压控制技术

1.2.1 确立专用的系统伺服冲压控制方式

为保证伺服冲的高冲压速度,同时保证其稳定性,系统采用驱动模块配置的CPU进行冲头驱动控制,冲压P轴运行于独立通道,其驱动器与系统直接交换信息;基于系统的开放性设计平台,开发冲压P轴专用的底层驱动程序,实现冲压轴与进给轴的紧密配合与优化控制,保证高精度下的高速冲压,如图4所示。

1.2.2 开发独有伺服主传动的冲压控制模式

图4 伺服冲压控制模式与运动特性示意图

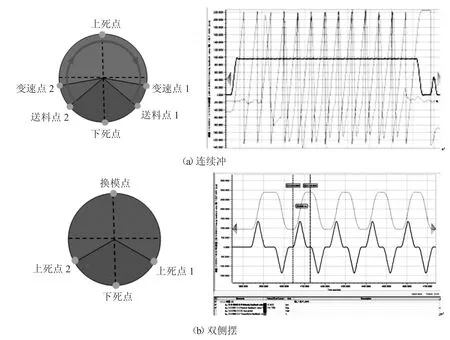

伺服冲压P轴控制指令可分别对冲压周期内上下死点、送料点位置与曲轴回转的速度、加速度等特性进行参数化设定调整,单侧摆、双侧摆、连续冲、变速冲等伺服冲压模式,分别适应于打标、刻印、单冲步冲、成型滚压及降噪冲压等工艺要求。其中,变速冲压模式可根据每个模具冲压负载力大小,选择降噪模式后自动调整参数降低冲头进入板材时的速率,从而有效降低冲压噪声5分贝以上。

图5 连续冲与双侧摆速度特性对比示意图

连续冲压模式是基于应用高速小惯量伺服电机特点的可变连杆专利系统,在该系统平台上开发的独有“智能化”新模式,它使数控转塔冲床最具特色最广泛应用的步冲(Nibbling)冲压模式,由以往主伺服电机双侧摆模式步冲时频繁启停加减速方式,转变为只需启停一次即可完成所有冲孔的模式。不仅提升冲压效率、保证高精度、大大降低能耗和噪声,而且改善了伺服冲压主传动机械系统的工况,最大化地提高能量利用率,更有效地延长其使用寿命,具有独特的综合性能优势。如图5所示。

由专门设计的系统程序控制,按照步距板厚等参数,通过对冲压周期内进给轴的自动检测并实时优化匹配冲压轴的主电机转速,精确控制变速、送料起始点等参数,效率实时最大化地快速完成全部冲孔。其显著效果是不仅实现高速小步距冲压变得“轻”而易举,轻松实现1mm步距、12mm冲程时1100次/分钟的步冲速度,更使连续冲能耗降低至仅仅不到双侧摆步冲时的10%,极大地提高了主伺服电机的能量利用率,节能、降噪效果十分突出。如图6所示。

1.2.3 专用于伺服冲床的各种功能开发

基于力士乐系统的高度开放性,使系统底层程序的设计更灵活,并使各项基本功能的开发能够更好地发挥特色、提升技术性能。例如,T轴转塔模具系统包括标准模、转模、多子模、转盘锁定、手动换模等控制功能;C轴模具分度系统包括转模分度、多子模选择与二次旋转以及X、Y轴的同步联动等功能;其他还包括板材重再定位、夹钳安全保护、辅助执行等功能,以及直线与圆弧步冲、矩阵排列冲孔、直线与矩形剪切、多工件加工等各种图形冲压固定循环功能,如图7所示。

1.3 开发伺服冲全功能多样化人机界面系统

图6 连续冲与双侧摆能耗特性示意图

图7 图形冲压固定循环功能示意图

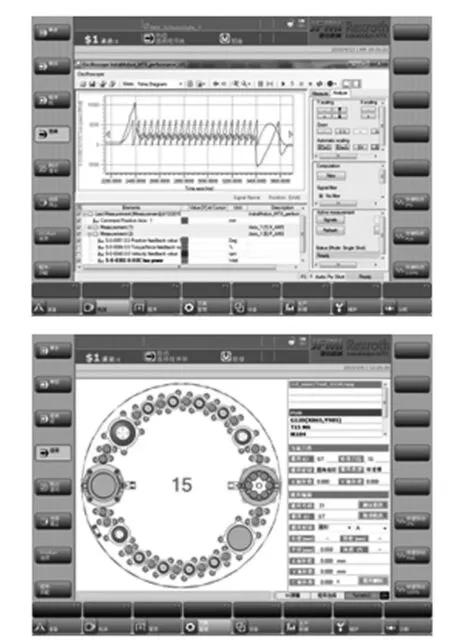

(1)标准人机界面主要包括NC编辑器和程序管理器、刀具管理器、通道与轴接口总线诊断、日志等功能,并可运用系统集成HMI编辑器,配置用户所需功能界面。同时运用Win-StudioLite软件开发设计专用人机界面,包括系统诊断、维护监控、状态显示、操作指导和图标显示等功能;文本信息和日志界面可提供系统信息及用于故障排除的提示帮助等;监控维护界面用于日常工况管理、模具状态监控、故障记录等。人机界面示意图如图8所示。

图8 专用人机界面与个性化功能示意图

图9 开放式人机界面与3D图形模拟示意图

(2)采用标准OPC服务器并应用高级语言编程,设计开发的专有GUI人机界面,通过开放式界面与特有功能化设计,可实现加工模式自适应、工艺数据采集与加工参数优选、加工过程仿真与故障诊断与自检等深层次应用,其中的3D图形实时模拟监控功能也更具特色,如图9所示。

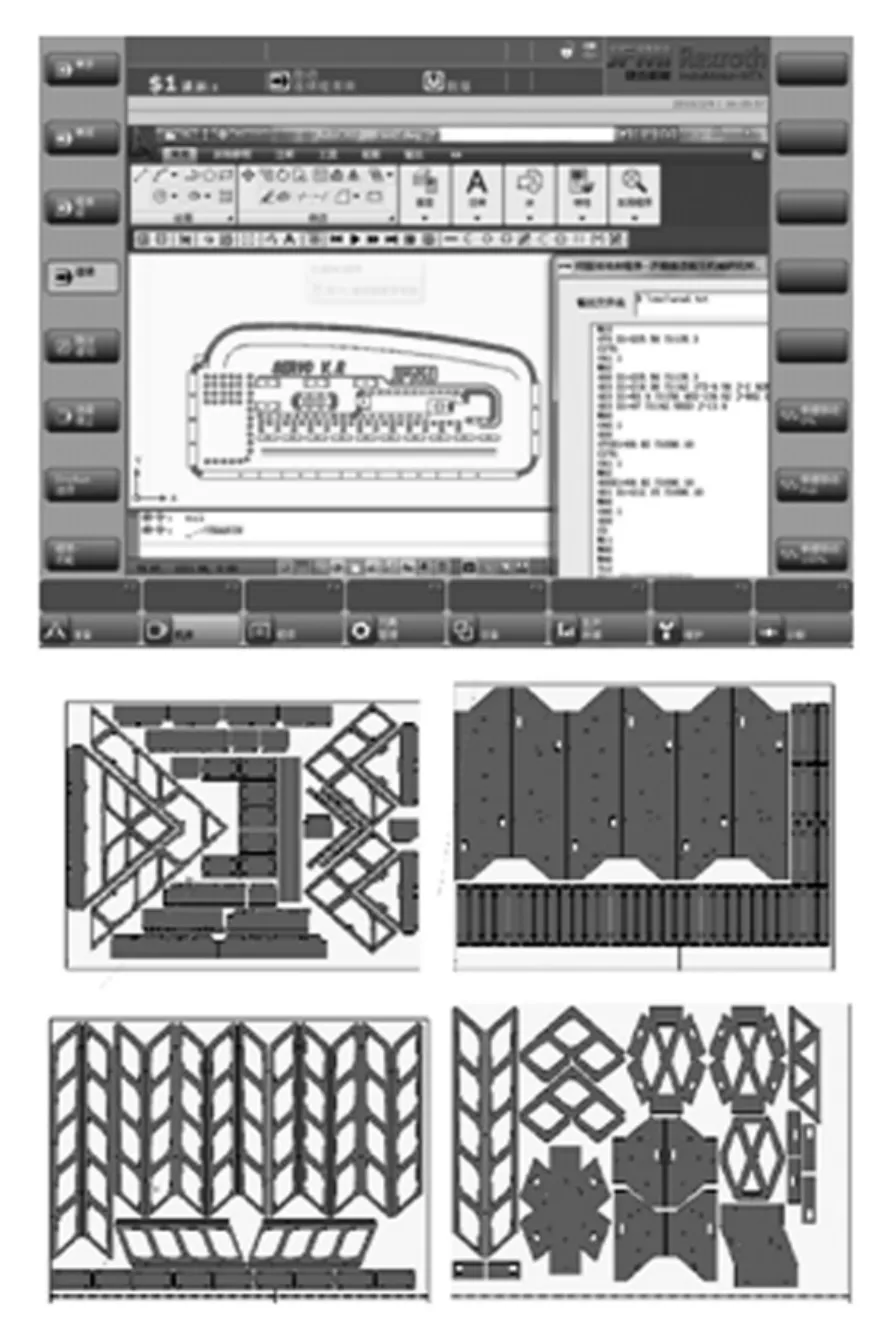

(3)开发系统一体化伺服冲自动编程软件并与开放式系统相集成,不仅实现系统的实时切换与编程操作,还可将系统开发的工艺数据应用等功能与自动编程系统无缝对接,利用数控系统监测功能跟踪采集冲压数据,建立冲压速度、板料特征、冲压图形等参数的优化匹配模型,开发相应的控制模式及程序软件,使从图纸到工件的过程更直接,提升了伺服冲加工效率与“智能化”水平,如图10所示。

图10 系统一体化自动编程软件界面示意图

2 结束语

当前数控转塔冲床伺服冲压主传动技术的发展趋势,主要特征体现为高速、高效、节能、高可靠性、复合化、智能化与网络化等。近年来,济南铸造锻压机械研究所有限公司在积极跟踪国际先进数控伺服冲压技术的同时,着力于提高关键技术与核心技术的自主研发能力、提升产品的技术水平、加强创新和前瞻性技术的研究与应用。

SPE21250-OS型数控伺服转塔冲床的成功研制,突破现有传统控制系统开发局限,以更为开放型数控系统技术建立新的技术平台,进一步提升SP系列伺服冲“智能化”技术水平,使该系列产品技术领先、高速度、高精度、高效率、低能耗以及性价比优、可靠性强等优势得到更加充分的体现,在满足相关行业用户高效精密冲压加工的需要的同时,为企业开拓了新的产品市场,并将成为未来发展的主导系列产品,也对提升我国此类数控板金加工技术与装备的水平起到积极的作用。

[1]李 兵.数控伺服转塔冲床的最新发展-Servo V.R可变连杆伺服主传动技术[J].锻压装备与制造技术,2012,47(3):13-17.

[2]李 兵,等.数控转塔冲床伺服冲压技术创新与应用[J].锻压装备与制造技术,2014,49(1):14-19.

Exploration and application of servo control technology for CNC turret punch press

LI Bing

(Jinan Foundry and Metalforming Machinery Research Institute Co.Ltd.,Jinan 250306,Shandong China)

SP21250-OS model CNC servo turret punch press has been researched and developed in the text on the basis of SVR servo main transmission patent.The MTX open CNC system control technology has been firstly developed and applied in China.Through introduction of technical proposal and content,the open CNC system has been proved to have advantages in the further development of patent technology and improvement of system performance for servo turret punch press.It provides reference for the reader to know the current technology status and development of the CNC turret punch press.

CNC turret punch press;SVR servo main transmission patent technology;MTX open CNC system;Servo punching control technology

TG385.1

A

10.16316/j.issn.1672-0121.2016.01.008

1672-0121(2016)01-0033-05

2015-11-07;

2015-12-16

李 兵(1967-),男,研级高工,从事数控板材加工技术及设备研究开发。E-mail:libing@zds.com.cn