矿渣微粉立磨料层厚度智能控制系统的研究

2016-03-17王立佳李勇

王立佳+李勇

摘 要:矿渣微粉系统经常出现立磨磨机振动较大、不易控制,负荷波动较大、较频繁等故障,而立磨生产系统又是一个多变量、强耦合、非线性的工业控制系统。鉴于此,提出了用PID模糊控制设计立磨料层厚度的智能控制方案。理论研究和仿真结果表明,该PID模糊控制比人工手动控制和常规PID控制的性能更优,并且还具有非线性特征。

关键词:矿渣微粉系统;模糊控制;料层厚度;磨内压差

中图分类号:TQ172.6+3 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.05.070

当前,在我国矿渣微粉工业生产过程中,经常会出现立磨磨机振动过大,负荷波动较大、较频繁等故障,对矿渣微粉生产的连续性、可控性和稳定性造成了极大的影响。本文用模糊控制PID设计了矿渣微粉立磨料层厚度的智能控制方案,并且通过仿真模拟实验证实了立磨料层厚度智能控制算法具有能快速适应研究对象和过程变化的优点。

1 立磨运行控制要求

在工厂生产中,受立磨磨机系统控制的参量主要有料层厚度和磨内压差。通常,立磨的正常运行是指在确保矿渣微粉的细度满足规定要求的情况下,立磨磨机的负荷波动和振动能极大地减弱,且磨机的磨内压差处于正常范围内。

2 矿渣微粉料层厚度智能控制系统的设计

立磨料层厚度受磨内压力的影响很大,为了降低磨内压力对系统仿真精确度的影响,立磨必须处于一致的磨内压力下。

考虑到工厂实际生产中存在较多影响因素,因此,必须确保所使用的智能模糊控制器为Fuzzy PI+Fuzzy PD型控制器。PI、PD控制器运用类似的智能控制策略、隶属函数定义和各种模糊推理算法,极大地简化了PID智能控制系统的设计。图1所示为PID智能控制系统的结构。

2.1 料层厚度模糊控制器的设计

PID智能控制系统涉及的基本公式如下:

u(n)=u(n-1)+?u1(n)+?u2(n). (1)

?u1(n)=Kp?e(n)+ PiTse(n). (2)

?u2(n)= PiTse(n)+(KD/Ts)?2e(n). (3)

2.2 输入、输出参量及其各自的模糊化

FC1、FC2输入参量的偏差为e(kt),偏差变化率为ec(kt),偏差变化加速率为ed(kt)。将这三者分别与各自的量化因子Gp,GI和GD相乘,可得到输入参量的表达式为:

Gpec(kt)=GP(e(kt)-e(k-1)t)/T. (4)

GIe(kt)=GI(r(kt)-y(kt)). (5)

GDed(kt)=GD(ec(kt)-ec(k-1)t)/T. (6)

FC1、FC2的输出参量分别为?u1(kt)和?u2(kt),量化因子为Gu1和Gu2。每个输出参量在各自的论域上被定义为三个参照模糊集合,分别是负(N)、零(Z)和正(P),其各自隶属函数的中间取值分别为-L,0和L,则输出的总和为:

?U(kt)=Gu1?u1(kt)+Gu2?u2(kt). (7)

2.3 模糊推理和控制器的输出

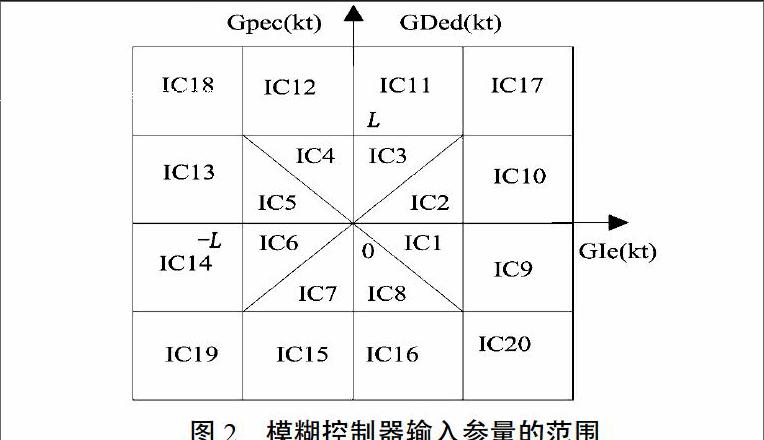

根据相平面图,可将模糊控制器输入参量划分为20个范围(IC1~IC20),其基本结构形式如图2所示。

模糊控制的推理应用Lars推理方法,“与”运算采用Zadeh中的模糊“与”形式,“或”运算采用Lukasiewicz中的模糊“或”形式。据此在各自范围内求出相应的激活度。

使用模糊蕴涵运算,并用重心法解模糊公式,可求得?u1(kt)和?u2(kt)的计算结果,从而推出模糊控制器总的输出为:

?U(KT)=Gu1?u1(kt)+Gu2?u2(kt). (8)

. (9)

由式(9)可得,有9×9=81种可能结果。本文只对IC2、IC3、IC8、IC11与IC1、IC5、IC12、IC15八个范围进行详细的组合分析。如果GP|ec(kt)|≤GI|e(kt)|≤L,GD|ed(kt)|≤GI|e(kt)|≤L,则可得:

.(10)

同理,可求得PID智能控制系统在其余工作范围的输出公式。

3 仿真研究

为了证实本文的设计思路是正确的,我们对人工手动控制器、常规PID控制器和本文的Fuzzy PI+Fuzzy PD型控制器的仿真结果进行了比较。由工厂生产经验可知,矿渣微粉喂料量与立磨料层厚度和磨内压差有相似输入/输出的传递函数关系。

滞后环节在控制器控制下的阶跃响应曲线(蓝线为常规PID控制器,红线为Fuzzy PI+Fuzzy PD型控制器)。

由图3可知,人工手动控制的误差波动较大,稳定性较差。由图4可知,常规PID控制器有较大的超调量,并伴有震荡;Fuzzy PI+Fuzzy PD型控制器只有很少的超调量,并很快进入稳态。

4 总结

本文提出了一种用Fuzzy PI+Fuzzy PD型控制器来控制矿

渣微粉料层厚度、磨内压差的方案。仿真结果表明,基于自适应调整因子的Fuzzy PI+Fuzzy PD型控制器具有较广的动态调节范围,且动静态特性、鲁棒性、抗干扰能力等均优于人工手动控制和常规PID控制,在控制矿渣微粉料层厚度和磨内压差上更具实用性、有效性和优越性。

参考文献

[1]靳志刚,陈砚生.矿渣微粉的制备与应用[J].21世纪建筑材料,2009,29(01):45-46.

[2]王孝红,房喜明,于宏亮.基于专家系统的回转窑窑头工况识别[J].控制工程,2010,17(3):309-312.

[3]王孝红,刘钊.矿渣粉磨智能控制系统的研究及应用[J].控制工程,2012,19(03):240-244.

[4]李庆春,沈德耀.一种PID模糊控制器[J].控制与决策,2009,24(07):1038-1042.

[5]高晓光,史建国.变结构离散动态贝叶斯网络及其推理算法[J].系统工程学报,2007,22(01):9-14.

[6]Mohan B M,Sinha A.Analytical structure and stability analysis of a fuzzy PID controller[J].Applied Soft Computing,2008,8(01):749-758.

〔编辑:刘晓芳〕