大厚度大宽度水稳基层施工设备配套技术研究

2016-03-12王拥已汤永胜赵平安刘洪海

王拥已+汤永胜+赵平安+刘洪海

摘要:针对大厚度大宽度水稳碎石基层施工中摊铺设备、拌和设备和压实设备等主要机械的匹配问题,基于对摊铺设备的作业特性分析,建立了搅拌设备生产能力计算模型和压实设备数量计算公式。在工程实践中运用该配套技术,形成了各机型之间协调工作、设备与材料特性相适应的合理匹配关系。为具体工程提高作业效率和施工质量提供理论基础。

关键词:水泥稳定基层;设备匹配;作业性能;施工工艺

中图分类号:U415.51文献标志码:B

Abstract: Aimed at the matching of paving, mixing and compaction equipment for the construction of cement stabilized base with large thickness and width, a calculation model for production capacity of the mixing plant and the calculation formula for compaction equipment number were established based on the analysis of working characteristics of paving equipment. The matching techniques were adopted in engineering practice to achieve the coordination of various models, and reasonable matching of equipment and materials was formed, which provides theoretical basis for working efficiency and quality improvement of highway projects.

Key words: cement stabilized base; matching of equipment; working performance; construction technology

0引言

中国高速公路路面基层普遍采用水泥稳定材料,通常一次碾压成型后最大厚度不大于02 m[1],对大于该厚度的结构层进行分层摊铺、碾压。在实体工程分层摊铺时,各水稳层之间由于污染或界面效应,存在分离现象,各自成为单独的板体,基层底部的受力状态和弹性连续理论的设计状态不相符[24]。为了确保施工质量,一些工程进行了大厚度大宽度整体摊铺作业,且在该方面作了许多研究。李炜光研究了层间状态对厚层水稳基层使用性能的影响,指出加大基层的铺筑厚度使层间位置下移,可明显降低层底弯拉应力,提高基层使用寿命;宋喜文研究了采用中大摊铺机和32 t压路机进行大厚度水泥稳定土基层整体摊铺的施工工艺[5];胡俊伟研究了多功能摊铺机大厚度大宽度水稳层施工工艺[6]。目前的研究主要集中在水稳厚层施工的工艺过程,很少涉及设备配套的合理性和有效性。近几年有些地方的工程出现了摊铺厚度大于200 mm的情况。基层施工技术规范指出:可减少结构层数量,改善层间结合,提高路面结构的整体性,但是要实现大厚度摊铺碾压,需要具备大功率的摊铺设备和大吨位的碾压设备,混合料的拌和能力也需要相应提高[7]。

本文基于大厚度大宽度摊铺设备DT1800,研究符合材料施工特性和工程质量要求的摊铺机、压路机和拌和设备机群配套技术,为实体工程提高作业效率和施工质量提供理论基础。

1层间状态对水稳基层使用性能的影响

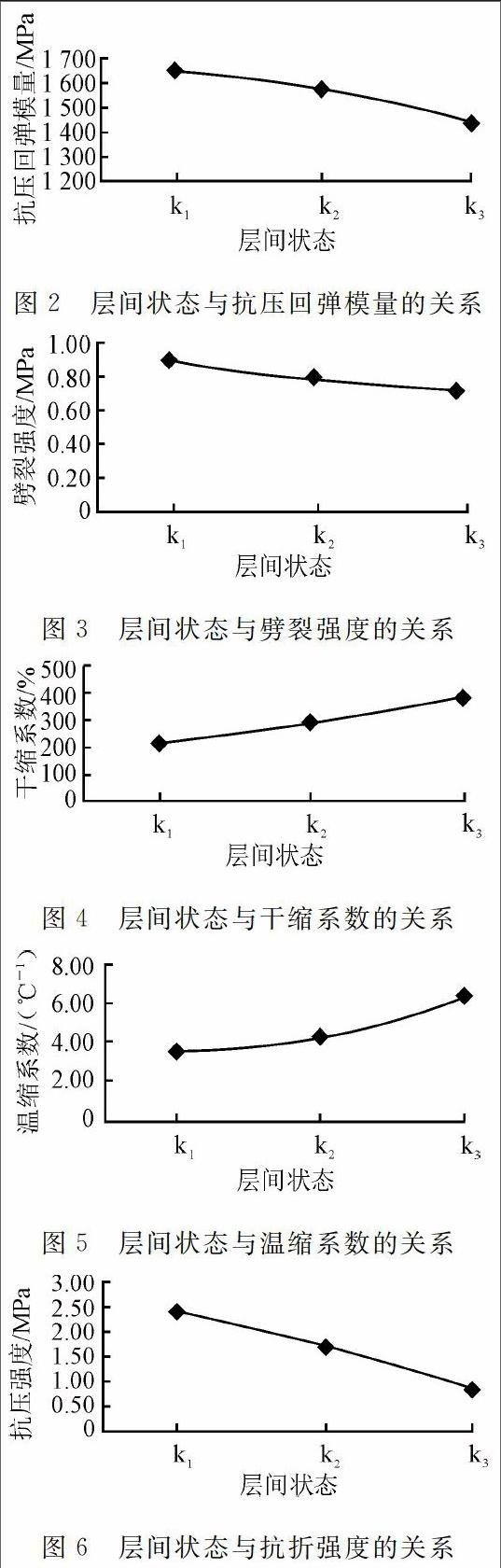

中国高等级公路基层和底基层的总设计厚度在500~600 mm,其中基层厚度为200~400 mm。长期以来,由于受到摊铺和压实设备技术水平的限制,只允许单层摊铺厚度在200 mm以内,采用多层摊铺工艺往往造成层间粘结不牢、接缝处离析、施工效率低等问题。随着中大机械DT1800摊铺机的问世,出现了宽幅大厚度一次摊铺成型的施工工艺。为了评价该工艺的优劣,本文研究水稳基层层间状态对使用性能的影响。级配选用规范中值,水泥剂量为45%,重型击实最大干密度为235 t·m-3,最佳含水量为465%。采用静压法成型直径为150 mm的圆柱体试件和100 mm×100 mm×400 mm的长方体试件。分别对层间完全连续、层间半连续和层间分离状态进行了力学性能、抗裂性能和疲劳性能等测试,结果见图1~6。图中k1~k3代表不同的层间状态,k1为完全结合,k2为半结合,k3为完全分离。图1~3为90 d的测试结果,表明力学指标随着层间结合状态变差而降低,最大降幅可以达到20%以上;图4表明,在温度28 ℃、湿度25%的条件下,144 h的平均干缩系数随层间状态恶化大幅度增加;图5表明,标准养护28 d后,从-10 ℃~50 ℃的平均温缩系数随层间接触状态变差在大幅增加;图6为90 d抗折强度试验结果,表明耐疲劳性能随着层间结合状态变差大幅的降低。综合以上试验结果可知,层间状态对水稳基层性能有重要影响,非连续状态最为不利。因此大厚度一次摊铺成型工艺是提高基层施工质量的一种有效方法。

2设备匹配技术研究

在大厚度大宽度水稳基层施工中,摊铺设备与搅拌设备、运输车、碾压设备能否协调、连续、稳定工作,直接影响施工质量。由于各机种之间既相互联系又相互制约,只有保证各机型之间有合理的匹配关系,才能实现最优资源配置、最佳工作效率和降低生产成本的目标。

设备匹配技术是指针对路面结构形式和基层材料特性,根据单机性能指标和施工工艺确定设备的种类、数量等参数,形成以满足工期要求和工程质量要求为基础的合理的机群匹配关系。

2.1稳定土摊铺机工作装置的速度特性

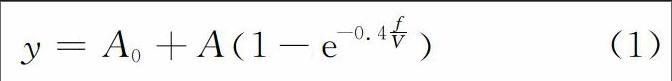

研究表明,大厚度水稳基层材料的厚度大、固有频率较低,摊铺机的振捣器需要以低频高幅作业来适应材料的压实特性。根据材料共振压实理论,可得摊铺机的夯锤夯实工作特性与摊铺速度之间的关系[8]

式中:A0为材料堆积密度系数(%);A为与击实能力有关的系数(%);f为振动夯击振频率(Hz);V为摊铺机作业速度(m·min-1);y为压实度(%)。

图7中横坐标为摊铺速度,纵坐标为压实度影响系数,它是指工作过程中夯锤对材料产生的密实度与摊铺机对材料的最大摊铺密实度之比。图中的曲线分布表明击振频率对振动夯的工作特性有较大影响,击振频率越高曲线越向右侧移动。在进行低频摊铺时,工作速度不大于30 m·min-1,摊铺密实度较为稳定。同时,考虑到水稳碎石的材料特性和摊铺机工作效率,摊铺速度为2~3 m·min-1为宜。

2.2搅拌设备生产能力的确定

在大厚度大宽度水稳基层施工机械配置时,应在综合考虑工程量大小、工期要求以及材料影响系数和时间利用系数等因素的前提下来选择拌和设备的生产能力,拌和设备产量可按下式进行估算

Q=0.6C·V·D·H·T(2)

式中:V为摊铺速度(m·min-1);D为混合料密度(t·m-3);C为摊铺机作业效率系数(0.8~0.9);H为铺筑宽度(m);T为铺筑厚度(cm);Q为摊铺机生产率(t·h-1)。

根据摊铺机的水稳施工作业速度范围要求,摊铺速度宜为2 m·min-1。摊铺速度过慢会造成摊铺机克服行驶阻力的能力变弱,从而导致摊铺机速度不稳定;而摊铺速度过快会造成运料车的衔接存在问题,使摊铺机难以连续作业。

基于式(2),在考虑施工过程中的产量储备后,可得搅拌设备生产率Q′的计算公式

Q′=K·Q(3)

式中:K为搅拌设备的贮备系数,考虑到不同材料的拌和难易程度对设备产量的影响,该系数取11~13。

工程实践表明:细集料较粗集料难于拌和;含水量低较含水量高的混合料难于拌和;水泥剂量低较水泥剂量高的混合料难于拌和。对于连续式搅拌设备,由于拌和时间不变,需要通过减小搅拌器的进料量解决混合料难拌和的问题。连续工作时,对于难拌和的混合料,产量通常设为额定产量的80%~90%。

2.3压实机械配置

大厚度大宽度水稳基层压实作业分为初压、复压和终压3个工序。初压阶段采用13 t双钢轮双驱压路机对混合料静压2遍,使其具有初步的承载力。复压是为了在尽量短的时间内使铺层达到规定的压实度要求,对于大厚度摊铺宜采用32~36 t单钢轮振动压路机碾压2~3遍。终压是为了提高材料表层致密度,消除碾压轮迹,采用30~37 t胶轮压路机静压2~3遍,同时利用初压阶段的双钢轮压路机进行收光工作。因此,压路机的台数应根据摊铺机的作业速度、碾压遍数、路幅宽度以及压路机碾压速度及其有效压实宽度等因素进行确定,即

式中:M为初压、复压或终压的压路机台数;E为路幅宽度(m);S为压路机的速度(m·min-1);n为碾压遍数,以全幅碾压1个往返为1遍;B为压路机的有效碾压宽度,钢轮碾压时,B为轮宽的2/3,胶轮碾压时,B为轮宽的1/2,振动轮碾压时,B为轮宽减03 m。

3设备配套合理性检验

水稳基层施工机械配置的合理性取决于混合料的允许碾压延迟时间。延迟时间是指水泥稳定碎石从拌和、运输、摊铺到完成碾压的过程,它对混合料的强度和所能达到的干密度有十分显著的影响。延迟时间越短,混合料的强度和干密度的损失越小,对路用性能越有利。碾压延迟2 h,水泥稳定碎石强度损失约12%,水泥稳定砂粒强度损失约14%,水泥稳定原状砂粒强度损失约22%,水泥稳定砾质砂强度损失约60%[9]。为了使碾压完成后的水泥稳定材料具有足够的强度,美国和英国等国家要求碾压延迟时间不大于2 h。

在路面成型过程中,碾压延迟时间由混合料的运输时间、压实规范要求的一个碾压需要的时间和完成碾压过程需要的时间这3部分组成。

根据中国公路路面基层施工技术规范的要求,采用的施工组织模式为:以拌和设备作为核心设备,将水泥、集料和水按照设计配比混合,采用连续式拌和方式搅拌,并将成品料暂时储存在料仓中;运输车将成品料运送至施工现场等待卸料;摊铺机将卸入料斗的混合料摊铺均匀;在摊铺出50~60 m长的混合料铺层后,依次进行初压、复压、终压等碾压工序。在保证摊铺机连续摊铺作业的条件下,检验设备匹配的合理性

式中:L为一个碾压段长度(m);N为压路机总碾压遍数;Va为压路机平均速度(m·min-1);ta为运输车装料、运料、等待和卸料所需时间(min)。

4设备配套实例

某一级公路以中大摊铺机DT1800为核心设备,摊铺速度为2 m·min-1,摊铺宽度为11.5 m,压实厚度为32 cm,摊铺机效率系数取0.8,混合料密度取值为2.4 t·m-3,搅拌设备的贮备系数K取1.3。

根据工程进度及工艺要求,按式(2)~(4)计算,结果为:需要拌和站的额定生产能力为 800 t·h-1,选择2台500型拌和站;需要2台13 t双钢轮双驱压路机、2台36 t单钢轮振动压路机、2台37 t轮胎压路机;同时需要利用初压中的2台13 t双钢轮双驱压路机进行收光工作。

按照上述施工设备配置进行了大厚度大宽度水稳基层施工,工作人员采用罐砂法对压实后的路面压实度进行测量,数据见表1;采用3 m直尺测量平整度,数据见表2。试验结果满足公路路面基层施工技术规范(JTG/T F20—2015)对于压实度(>95%)和平整度(≥12 mm)的要求。

5结语

(1) 大厚度大宽度水稳基层施工工艺较传统施工工艺层间结合好,水稳基层在强度指标、抗裂性能和疲劳耐久性等方面具有明显优势。

(2) 在大厚度大宽度水稳基层施工过程中,为了保证核心工作设备摊铺机的连续稳定工作,对拌和站、压路机等设备进行合理匹配,建立以保证作业质量为前提,以降低成本为目标,最大程度发挥核心机械作业性能,提高机群整体作业效率,并与材料特性相适应的设备匹配关系。

参考文献:

[1]JTG/T F20—2015,公路路面基层施工技术细则[S].

[2]李炜光,彭加武,项柳福,等.层间状态对厚层水稳基层使用性能影响研究[J].武汉理工大学学报,2010,32(14):5357,60.

[3]项柳福.大厚度水泥稳定碎石基层研究[D].西安:长安大学,2009.

[4]彭加武.厚层水泥稳定碎石基层病害机理分析及处置对策研究[D].西安:长安大学,2009.

[5]宋喜文.大厚度(≥30 cm)水泥稳定土基层整体摊铺施工工艺[J].黑龙江科技信息,2011(8):257.

[6]胡俊伟,李先锋.多功能摊铺机大厚度大宽度水稳层施工工艺[J].科技风,2009(17):152153.

[7]郭守见,肖建华.浅谈水稳层大宽度大厚度施工工艺[J].西南公路,2010(3):6770.

[8]刘洪海,吁新华.基于沥青路面施工质量的设备合理匹配技术研究[J].筑路机械与施工机械化,2007,24(7):2327.

[9]沙庆林.高等级公路半刚性基层沥青路面[M].北京:人民交通出版社,1998.

[责任编辑:谭忠华]