掺橡胶粉的水泥稳定碎石混合料技术性能研究

2016-03-12王军龙

王军龙

摘要:基于无侧限抗压强度试验、温缩试验、冻融循环及间接拉伸疲劳试验,系统研究了橡胶粉掺量对水泥稳定碎石混合料强度特性、力学性能和抗疲劳耐久性的影响,并基于SEM图像分析技术揭示了橡胶粉对水泥稳定碎石混合料的改善机理。试验结果表明:掺加橡胶粉后水泥稳定碎石的抗温缩性能和抗疲劳开裂性能显著提高,橡胶粉能够有效地分散荷载、消散应变能,基于抗疲劳耐久性推荐适宜水泥稳定碎石混合料的橡胶粉掺量为4%。

关键词:水泥稳定碎石;橡胶粉;抗疲劳耐久性;路用性能

中图分类号:U414.1文献标志码:B

Abstract: The impact of rubber powder content on the strength, mechanical properties and fatigue resistance durability of cement stabilized macadam was studied by running unconfined compressive strength test, temperature shrinkage test, freezethaw test and indirect tensile fatigue test. The mechanism for the improvement was revealed by image analyzing technology of SEM. The results show that cement stabilized macadam mixed with rubber powder has better temperature shrinkage resistance and fatigue cracking resistance performance; rubber powder can effectively disperse the load and dissipate strain energy; based on fatigue resistance durability, rubber powder content is recommended with 4%.

Key words: cement stabilized macadam; rubber powder; fatigue resistance durability; pavement performance

0引言

水泥稳定碎石底基层作为一种典型的半刚性结构层,普遍应用于中国的高速公路建设,且具有强度高、稳定性好、刚度大、水稳性和抗冻性好以及抗行车疲劳性能好的特点[1]。但在湿度变化时水泥稳定碎石基层易产生干缩裂缝,导致面层产生反射裂缝[23],加上水损害,影响沥青路面的使用性能和使用寿命。

研究表明,水泥稳定碎石基层的干、温缩性能以及力学性能、抗冲刷耐疲劳性能都是决定半刚性基层沥青路面使用寿命的重要因素。国内外在防止路面的半刚性基层反射裂缝方面先后采取了很多措施。徐鸥明等[4]提出,粉煤灰掺量为5%~10%时,水泥粉煤灰稳定碎石的干缩性能和温缩性能得到明显改善,从而降低产生收缩裂缝的几率。同济大学孙兆辉等[5]为了控制反射裂缝,采用减少基层材料用水量、降低水泥用量以及降低水的表面张力等方法。试验结果表明,在水泥稳定碎石基层中掺加粉煤灰、减水剂、减缩剂能明显改善基层抗收缩性能。长安大学李明杰等[6]为了提高水泥稳定碎石抗裂性能,分析了缩裂机理和组成结构对其的影响,提出了水泥稳定碎石级配设计思路和骨架密实型水泥稳定碎石基层材料设计方法。目前主要通过改善水泥稳定碎石级配、减少水泥用量、掺加乳化沥青等柔性材料、掺加粉煤灰或使用外加剂等方法[711],综合提升水泥稳定碎石混合性能,鲜见对于掺加橡胶粉的水泥稳定碎石混合料抗裂性能、力学性能、强度特性以及疲劳耐久性方面的报道。本文通过无侧限抗压强度试验、温缩试验以及间接拉伸疲劳试验,系统研究不同橡胶粉掺量的水泥稳定碎石试件变形特性,分析橡胶粉与水泥稳定碎石的作用机理,探讨橡胶粉对水泥稳定碎石混合料综合使用性能的影响。

1原材料及配比

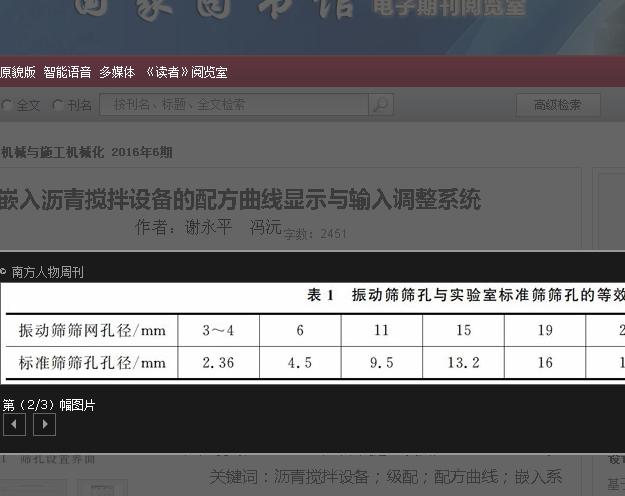

试验所用水泥为陕西省户县生产的325普通硅酸盐水泥,其主要物理力学技术指标检测结果见表1。粗集料选用石灰岩碎石,细集料选用机制砂。水泥稳定碎石收缩主要由水化产物和细集料产生,以水泥稳定碎石缩裂机理为指导思想,根据嵌挤原则和干涉理论确定粗集料级配,根据密实填充原理及粗集料空隙率确定粗细集料的比例,通过控制粗、细集料关键筛孔的通过率,最终确定出集料的级配组成,水泥稳定碎石合成级配见表2。选用的橡胶粉为长大华础大货车子午轮胎胶粉40目,其粒径为1~3 mm,表观密度117 g·cm-3,为增强橡胶粉与水泥石之间的粘结作用,采用饱和NaOH溶液对橡胶粉进行表面改性。

2掺加橡胶粉的水泥稳定碎石混合料强度特性

2.1无侧限抗压强度试验

固定水泥剂量为5%,橡胶粉用量分别为水泥剂量的0~2倍,即0、4%、6%、8%、10%,橡胶粉以内掺的方式等量置换部分机制砂,以此变化水泥、橡胶粉、集料的相对比例。采用重型击实试验确定各配合比组成混合料的最大干密度和最佳含水量[12],试验结果见表3。

无侧限抗压强度是《公路沥青路面施工技术规范》(JTG F40—2004)中对水泥稳定类材料用于各级公路基层和底基层性能要求的惟一指标。研究表明,抗压强度的大小随稳定剂剂量、养生龄期的变化而不同,抗压强度和其他强度指标之间有着紧密的联系[1315],本文固定水泥掺量为5%,间隔2%从0~10%变化橡胶粉掺量,研究橡胶粉掺量对水泥稳定碎石混合料抗压强度的影响。试验时在最大干密度和最佳含水量下采用静压法成型Φ150 mm、高150 mm圆柱体试件,养生温度为(20±2)℃,相对湿度大于95%,试件养生龄期最后1天将试件浸水24 h,以加载速率1 mm·min-1测量其抗压强度值。不同橡胶粉掺量下,水泥稳定碎石混合料的无侧限抗压强度(7、28、60 d等)试验结果见图1、2。

试验结果表明:随着橡胶粉掺量的增大,水泥稳定碎石混合料的7、28 d无侧限抗压强度呈二次函数关系减小,2%、4%、6%、8%橡胶粉掺量下水泥稳定碎石混合料的7 d无侧限抗压强度分别为普通水泥稳定碎石混合料的95%、90%、86%、75%;且相同龄期内橡胶粉掺量越大,水泥稳定碎石混合料的无侧限抗压强度越小,可见橡胶粉掺量对水泥稳定碎石混合料无侧限抗压强度有显著的影响。在现行规范中,对高速公路水泥稳定碎石底基层7 d的强度要求为1.5~2.0 MPa,交通量大的情况下要求为2.0~2.5 MPa,橡胶粉掺量为8%时无侧限抗压强度为2.23 MPa,仍满足规范要求。采用扫描电镜试验分析不同龄期橡胶粉与水泥石的接触界面,结果见图3。由图3(a)可见,橡胶粉与水泥石的材料属性不同,水泥水化产物与橡胶粉颗粒之间存在较大空隙,二者之间的界面不连续,结合较弱。在外荷载作用下,当应力从水泥石向橡胶粉传递时,由于橡胶粉的变形能力较大,水泥石的变形能力较小,二者的变形协调能力不同,容易使水泥石因应变过大而发生破坏,产生微裂缝,而橡胶粉与水泥石之间的界面结合状况较差,又进一步加剧了这种破坏。由图3(b)可见,随着养生龄期的延长,水泥石与橡胶粉之间的界面缺陷仍没有得到弥补,橡胶粉孤立于水泥水化产物之间,橡胶粉掺量越大,水泥石橡胶粉之间的界面缺陷越凸显,混凝土的抗压强度衰减越明显。

2.2抗折强度

按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),固定水泥掺量为5%,变化0、1%、2%、3%、4%、5%几种橡胶粉掺量,成型尺寸为100 mm×100 mm×515 mm的小梁试件,在标准温度、湿度条件下养生28 d。试验采用三分点加载方式,试验温度为15 ℃,加载速率控制在0.1~0.2 kN·s-1。不同橡胶粉掺量下的水泥稳定碎石混合料抗折强度试验结果见图4。

图4拟合结果表明,随着橡胶粉掺量的增大,水泥稳定碎石抗折强度呈先增大后减小的二次函数关系,橡胶粉掺量为4%时抗折强度出现峰值,这时抗折强度比普通水泥稳定碎石提高了8.5%,可见适宜的橡胶粉掺量对水泥稳定碎石的性能有一定的改善作用。分析橡胶粉对水泥稳定碎石抗折强度的改善机理,从橡胶粉在水泥稳定碎石混合料内部的作用来看,橡胶粉颗粒具有较好的柔性,变形能力强,使混凝土微裂缝产生滞后效应。水泥稳定碎石混合料受拉应力作用,橡胶粉则通过伸长变形以适应水泥石的应变,抵消部分荷载,增大了水泥稳定碎石混合料的破坏应变,延缓微裂缝产生,从而使混凝土抗弯拉强度有一定提高。但随着橡胶粉掺量的增大,单位面积上橡胶颗粒进一步增多,橡胶粉与水泥石之间的界面缺陷更加凸显,界面作用将限制拉应变,两种材料的变形协调能力不同,橡胶粉则可能成为变形过程中的薄弱点,橡胶颗粒与水泥石接触界面处的应力集中现象加速了试件破坏。

3掺加橡胶粉的水泥稳定碎石混合料温缩性能

水泥稳定类基层材料的收缩分为干缩和温缩2种。当材料收缩量比较大的时候基层就会产生裂缝,研究表明:干缩主要是由混凝土内外水分蒸发和水泥石收缩引起的;温缩抗裂系数能比较全面地考虑材料的力学性能、温缩应变,还可考虑温缩系数的大小。本文采用应变片电测法来测定掺橡胶粉水泥稳定碎石试件的温缩系数,试验温度-30 ℃~30 ℃,温度收缩试验每组3个试件,试验结果为3个试件的平均值,试验结果见表4、图5。温缩系数、极限拉应力、温缩抗裂系数的计算如下

式中:αt为材料的温缩系数;εi为温度ti时试件的温缩应变;ti为相邻两个恒温段的温度值;βs为温度补偿标准试件的线膨胀系数;εmax为极限拉应变;Es为弯拉模量;Rs为弯拉强度;T为温缩抗裂系数。

试验发现,相同水泥用量条件下,在试验温度区域内随着橡胶粉掺量增大,温缩系数减小,尤其是橡胶粉掺量小于6%时,随着橡胶粉掺量的增大,温缩系数显著减小,随后继续增大橡胶粉掺量,温缩系数减小的趋势趋于平缓,表明采用掺加橡胶粉的方案可以缓解水泥稳定碎石的温缩开裂。-10 ℃~-20 ℃温度区域内,掺加6%、8%橡胶粉后水泥稳定碎石的温缩系数由11541×10-6 ℃-1减小到9032×10-6 ℃-1、8843×10-6 ℃-1,分别减小了217%、234%,可见掺加橡胶粉对提高冬季严寒地区水泥稳定碎石的抗裂性有显著的作用。分析橡胶粉对水泥稳定碎石抗温缩性能的改善原因为,橡胶粉能通过自身良好的弹性变形缓解或消除应力或应变作用。

4掺加橡胶粉的水泥稳定碎石混合料的耐久性

4.1抗冻融耐久性

抗冻融耐性是指混凝土抵抗冻融循环破坏作用的能力,也是评价水泥稳定碎石混合料耐久性的指标之一[16]。本试验中试件的制备和养生方法同无侧限抗压强度试验,试件养生28 d后进行干湿循环。非干湿循环试件在养生龄期的最后一天需要浸水24 h,然后测试试件的劈裂强度。测试抗冻性指标时,在即将达到养生龄期的前一天试件浸水24 h,称重后放入-18 ℃的冷冻箱内冻结12 h,然后在25 ℃恒温水浴中融解12 h,将融解过的试件称重,再次放入冷冻箱开始第二次循环。一共需要经历10个冻融循环,每次冻融循环完成后测试其劈裂强度,以冻融循环前后劈裂强度比(TSR)表征试件的抗冻性,不同橡胶粉掺量的水泥稳定碎石抗冻性试验结果见图6、表5。

冻融循环试验结果表明:不同橡胶粉掺量下,随着冻融次数的增加,水泥稳定碎石混合料的劈裂强度呈线性关系减小;相同冻融次数,随着橡胶粉掺量的增加,水泥稳定碎石混合料劈裂强度呈线性关系减小,且拟合关系良好,拟合曲线斜率绝对值随橡胶粉掺量的增大而增大,尤其是橡胶粉掺量大于6%后,增加冻融循环次数对水泥稳定碎石劈裂强度的影响更加显著,可见从冻融循环耐久性考虑,橡胶粉掺量不宜过大。对不同龄期的橡胶粉水泥稳定碎石硬化产物进行电镜扫描试验,结果如图7所示,掺加橡胶粉后水泥稳定碎石混合料劈裂强度降低的主要原因在于,橡胶粉与水泥水化产物接触界面之间存在空隙。

4.2抗疲劳耐久性

采用间接拉伸疲劳试验评价橡胶粉掺量对水泥稳定碎石混合料疲劳性能的影响,加载模式为控制应力方式(控制应力的疲劳试验就是在重复加载的疲劳试验过程中,保持应力不变,以试件的疲劳断裂作为疲劳破坏的准则,达到疲劳破坏的荷载作用次数为疲劳寿命)[17]。试件尺寸为Φ150 mm、高150 mm,考虑到橡胶颗粒的感温性,控制试验温度为15 ℃,加载速率为50 mm·min-1,疲劳试验选用0.1、0.2、0.3、0.4四个应力比,不同橡胶粉掺量的水泥稳定碎石混合料疲劳试验结果见表6和图8。

间接拉伸疲劳试验结果表明:橡胶粉掺量由2%增加到8%,疲劳曲线为双对数拟合结果,K值依次是17 266、18 745、19 622、18 446、18 395,相比普通水泥稳定碎石混合料,掺加橡胶粉后K值明显增大,K值越大,疲劳曲线的线位越高,表明混合料的疲劳寿命越长。由此可知,掺加橡胶粉可改善水泥稳定碎石混合料的抗疲劳性能;疲劳试验双对数拟合曲线斜率n值随橡胶粉掺量的增加呈先减小后增大的变化趋势,大约在橡胶粉掺量为4%时n值达到最小值,且2%、4%、6%橡胶粉掺量下的疲劳曲线斜率始终小于普通水泥稳定碎石混合料。n值越大,疲劳曲线越陡,表明水泥稳定碎石混合料的疲劳寿命对应力水平的变化越敏感,其抵抗疲劳破坏的能力越差,可见橡胶粉的掺入能够改善水泥稳定碎石混合料对荷载水平变化的敏感程度。分析橡胶粉对水泥稳定碎石混合料的影响机理:在进行间接拉伸疲劳试验时,由于水泥稳定碎石混合料内部存在缺陷或者材料分布不均匀,在荷载作用下会因为应力集中而引起应变能的聚积,从而产生微裂缝。在荷载重复作用下,裂缝会进一步扩展,使结构受力面减小,当重复作用积累到一定次数后,就会使混合料结构产生破坏。掺加橡胶粉后,当混合料内部结构产生孔隙和裂纹时,均匀分散在混合料中的橡胶粉就会跨越这些孔隙和裂纹,起到应力吸收作用,使裂纹的扩展受到约束,橡胶粉的这种咬合作用能够阻滞水泥稳定碎石基体裂纹的扩展,提高裂纹的自愈能力,从而使疲劳寿命提高;橡胶粉能通过自身良好的弹性,起到很好的传力、消散力作用,两者之间的协调变形能力很强,使混合料中的集中应力分布扩散得更均匀,有效地分散荷载、消散应变能。掺加橡胶粉后的水泥稳定碎石混合料疲劳寿命明显增加,对应力水平变化的敏感程度明显下降,随着橡胶粉掺量进一步增大,额外增加了水泥混凝土内部的微裂缝构造,降低了水泥混凝土的疲劳寿命。综合考虑橡胶粉掺量对水泥稳定碎石混合料疲劳曲线K、n值的影响,可以发现,适宜的橡胶粉掺量能够显著改善水泥稳定碎石混合料的抗疲劳性能,推荐水泥稳定碎石混合料最佳橡胶粉掺量为4%。

5结语

(1) 随着橡胶粉掺量的增大,水泥稳定碎石混合料的7、28 d无侧限抗压强度呈二次函数关系减小,抗折强度随橡胶粉掺量的增大呈先增大后减小的二次函数关系,在橡胶粉掺量为4%时抗折强度出现峰值,此时抗折强度比普通水泥稳定碎石提高了85%。

(2) 在温度-30 ℃~30 ℃,随着橡胶粉掺量增大,温缩系数减小,尤其是橡胶粉掺量小于6%时,随着橡胶粉掺量的增大,温缩系数显著减小,说明掺加橡胶粉可缓解水泥稳定碎石的温缩开裂。

(3) 相同冻融次数,随着橡胶粉掺量的增加,水泥稳定碎石混合料劈裂强度呈线性关系减小,且线性拟合关系良好,拟合曲线斜率绝对值随橡胶粉掺量的增大而增大。

(4) 掺加橡胶粉后,水泥稳定碎石混合料劈裂疲劳试验双对数拟合曲线K值明显增大,拟合曲线斜率n值随橡胶粉掺量的增加呈先减小后增大的变化趋势,在橡胶粉掺量为4%时n值达到最小值,橡胶粉的掺入能够改善水泥稳定碎石混合料对荷载水平变化的敏感程度。

参考文献:

[1]汪水银,水泥稳定碎石材料级配研究[J].公路工程,2009,34(5):211217.

[2]李振霞.沥青路面复合基层结构与材料研究[D].西安:长安大学,2008.

[3]张嘎吱.水泥粉煤灰稳定碎石基层配合比设计和路用性能研究[D].西安:长安大学,2004.

[4]徐鸥明,王有贵,陈俊宇,等.掺粉煤灰水泥稳定碎石收缩特性研究[J].重庆交通大学学报:自然科学版,2014,33(4):7275.

[5]孙兆辉,许志鸿,王铁斌.基于干缩变形特性的水泥稳定碎石级配组成[J].同济大学学报:自然科学版,2006,34(9):11851190.

[6]李明杰,蒋应军,戴经梁.水泥稳定碎石缩裂机理及在级配设计中应用[J].武汉理工大学学报,2010,32(3):15.

[7]蒋应军.水泥稳定碎石基层收缩裂缝防治研究[D].西安:长安大学,2001.

[8]杨红辉,王建勋,郝培文,等.纤维在水泥稳定碎石基层中的应用[J].长安大学学报:自然科学版,2006,26(3):1420.

[9]杨红辉.掺膨胀剂及纤维水泥稳定碎石抗裂性能研究[D].西安:长安大学,2003.

[10]刘红瑛,戴经梁.骨架密实二灰稳定碎石混合料配合比设计方法[J].长安大学学报:自然科学版,2003,23(2):1116.

[11]张鹏,李清富.聚丙烯纤维水泥稳定碎石干缩特性试验研究[J].公路,2008(6):159163.

[12]张新勇,陈宏业,张清伟.橡胶水泥稳定碎石振动击实试验研究[J].筑路机械与施工机械化,2014,31(12):7376.

[13]徐江平,徐晓刚,刘国清.水泥粉煤灰稳定碎石基层研究[J].中外公路,2005,25(3):1518.

[14]孙东根,汪波,朱新实,等.水泥稳定碎石基层收缩特性[J].解放军理工大学学报:自然科学版,2008,9(2):177181.

[15]蒋应军,李明杰,张俊杰,等.水泥稳定碎石强度影响因素[J].长安大学学报:自然科学版,2010,30(4):17.

[16]李宗民.水泥稳定冷再生混合料配比设计的试验研究[J].交通标准化,2009(3):150152.

[17]蔡飞.水泥综合稳定砂砾基层材料抗裂性能研究[D].西安:长安大学,2003.

[责任编辑:王玉玲]