微型客车车尾门与侧围配合问题研究

2016-03-11闫军华

闫军华

摘要:文章从微型客车的结构及组成入手,通过对尾门与侧围的间隙段差原因进行分析,运用排除法从尾门与侧围配合的可能因素中查出主要原因,同时提出解决问题的方法,并提出在设计和工装保证方面进行预防和杜绝此类问题的发生。

关键词:微型客车;车尾门;尾门框;侧围配合;汽车外观 文献标识码:A

中图分类号:U462 文章编号:1009-2374(2016)07-0082-02 DOI:10.13535/j.cnki.11-4406/n.2016.07.042

1 概述

随着汽车在日常生活中的普及,客户对汽车外观的要求越来越高,整车外观尺寸控制显得日益重要。对于微型客车来说,尾门相对轿车有区别,尾门相对大,而且以保证汽车尾部开口处完全打开,方便人员上下车及搬运行李货物,大型物体的通过性好,所以各种微客车辆所采用的通常是后背门(lift gate),尾门外形相对平坦,尾门及尾门框形似四边形。由于尾门处周边与侧围、D柱、车体、横梁、后护板、大灯、后蒙皮等零件配合,所以尾门处结构较为复杂。其中外观上尾门和侧围配合区域较大,也是客户容易关注及抱怨的地方,所以本文选取尾门与侧围间隙、段差配合问题分析及对策作为主题。

2 尾门及尾门框处车身结构

微型客车尾门框、尾门处结构非常复杂,由多个零件组装而成,而且零件的配合会直接影响到尾门的装配状态。车身尾门框及尾门由以下零件组成,如图1所示:

在总装车间,有尾门锁扣、锁体、尾门撑杆、后蒙皮总成等零件。其中每一个零件的尺寸偏差都会对尾门与侧围间隙、段差有影响。

3 问题原因分析及解决

由于涉及的零件多,所以尾门和侧围的间隙、段差问题经常会发生,但是尾门和侧围间隙段差问题主要集中在几个零件上,如尾门铰链、后横梁、尾门、尾端梁、后立柱、侧围等。如发现尾门和侧围的间隙段差问题,一般采用排除法,按以下步骤进行分析:

第一,检查尾门锁扣。观察问题,调整锁扣方向看看是否可以改善,如可改善,则与锁扣调整和锁扣位置关系有关。

第二,检查尾门铰链。通过正常车辆或标准跟问题车辆对比铰链位置,如铰链位置有差异,则调整铰链位置即可解决或改善问题。

第三,检查尾门铰链安装孔。是否存在孔偏导致尾门位置调整受限(一般由这个原因引起问题的相对比较少)。

第四,检查尾门。一般总装完成后的车子出现尾门和侧围的问题是不采取检查尾门,因为总装完成的尾门已经装有玻璃、雨刮、锁体等附件拆装相对困难。在总装未装配前或是白车身总成时,检查尾门相对简单,一般将尾门放在检具上,检测尾门的型面及棱线是否符合检具或是用白光测量仪测量尾门的型面(如图2所示)。

尾门检具使用方便,可以立即查找问题方向,但精确性不足,对整个型面的变化无法测量。一般在现场快速查找问题时使用。白光测量可以精确测量,但相对耗时,在问题根本原因查找和质量提升时采用。

第五,检查尾门框的尺寸。尾门框的尺寸最好白车身可以用三座标测量仪比较精确测量,而如尾门与侧围间隙、段差严重可以用卷尺找基准点测量,由于尾门框是四边形,所以一般是会对角线测量来保证尾门框的相对尺寸。相对较为精确的方法是,可以用整车综合检具来确认尾门框是否出现异常。

尾门与侧围间隙、段差最常见的问题主要由尾门铰链尺寸变差、尾门型面变异及尾门框尺寸异常引起,下面将分别对三个变异点进行详细的阐述:

第一,尾门铰链尺寸变差。尾门铰链结构复杂、体积小,装配时需留出工具运动的空间,尾门铰链定位比较难,特别是装配尺寸的稳定性较为困难。

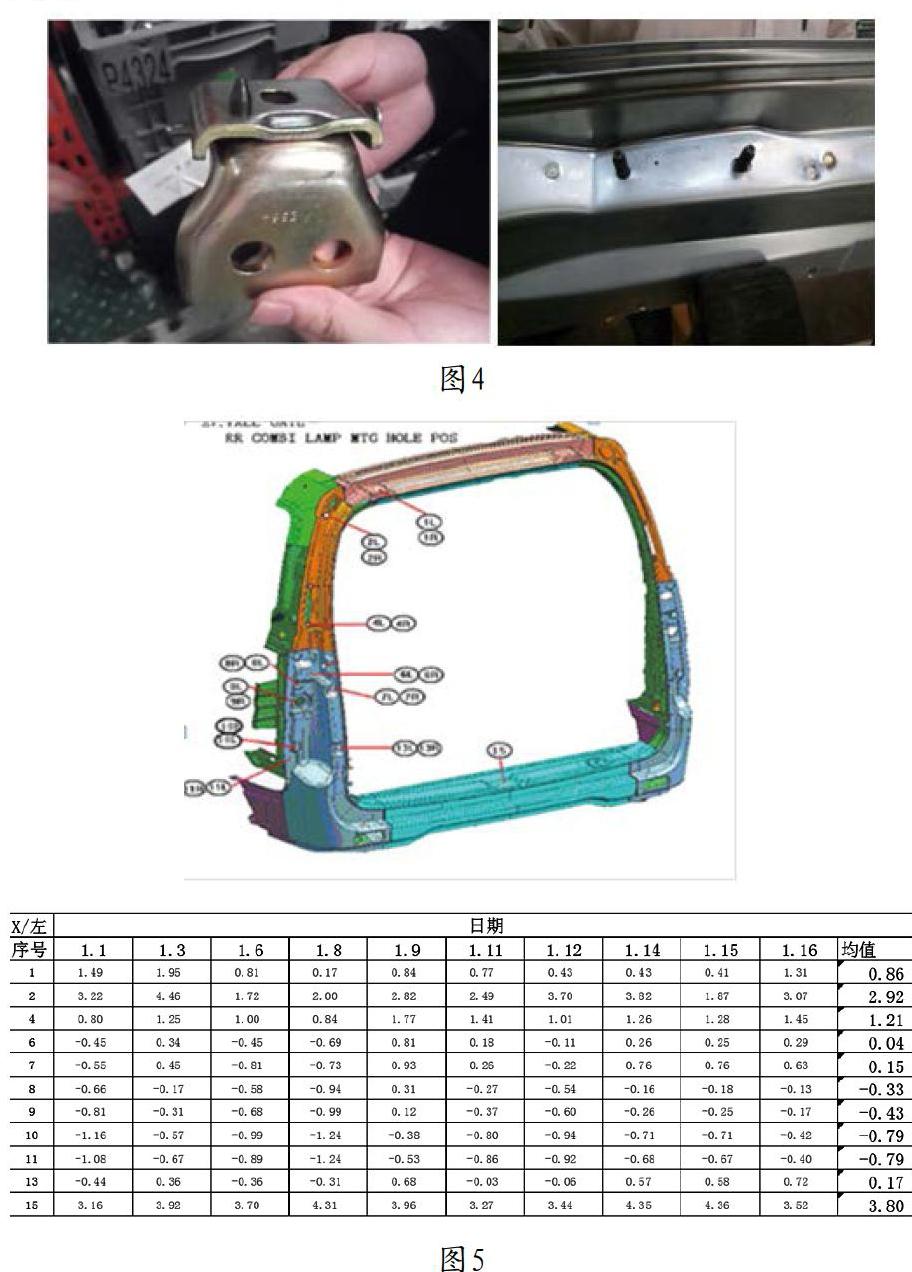

如图3所示,在用风枪装配螺钉时,铰链的上下位置会出现位移或转动,从而影响到尾门与侧围的间隙、段差。所以监控和保证铰链位置尺寸的正确是解决问题最快和最直接的方法。现场直接的办法是稳定铰链的定位,因为铰链定位机构难以设计和更改,要从根本上解决铰链定位差异引发问题,最好是更改设计,在设计上增加防错、在铰链上增加定位销轴或在内板上增加螺柱。如图4所示:

第二,尾门型面变异。型面变异一般是冲压过程引起的,冲压过程中的参数、工序等都需要过程控制,但模具的磨损引起的变差较难控制,所以尾门型面的问题一般是需要冲压的参数、工序、模具方面做改进来解决。最好的预防方法是冲压设备参数的定期监控、模具的维护和保养,加上冲压车间对物料质量的控制。

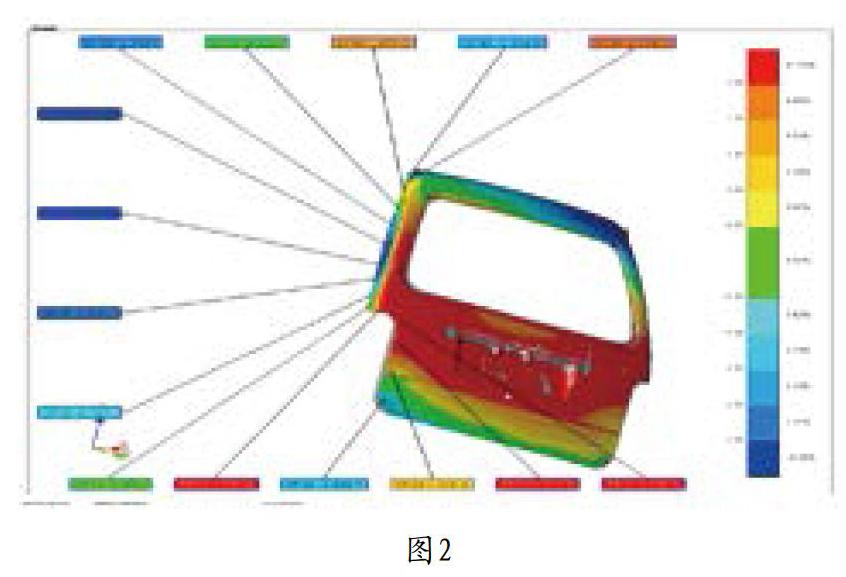

第三,尾门框尺寸变异。尾门框由后立柱、后横梁、后侧内板、车架尾端梁、后横梁及后护板等多个零件组成,所以尾门框的变异分析和解决比较复杂。尾门框的变异可以通过三座标测量数据做初步分析,如以下案例(如图5所示)。

从数据分析,可以看到左侧X向后后立柱上端2点处偏离标准2.9mm,而15处偏离标准3.8mm,分析出变异点,就可以检查相应的零件是否正确,工装定位是否正确,从这两方面查找和保证尺寸,问题就可以排除了。当然除了左侧,还有右侧,除了X向,还有Y向、Z向,就这样一一排除。除了发现变异点,还要分析变异点对问题是否有影响,是正面的影响还是负面的影响。这只是尾门框的部分零件,还需综合其他零件的尺寸来考虑。其中需要特别注意:(1)侧围外板相对后立柱、侧围内板的位置。在侧围线焊接时需要注意侧围外板、后立柱、侧围内板零件的定位,同时也要关注侧围总成在拼接到车身时的位置尺寸,这些零件尺寸和配合相互影响,对尾门与侧围的间隙、段差影响较大。(2)顶盖和后横梁定位。顶盖和后横梁是尾门铰链直接配合的零件和型面,顶盖和后横梁的结构比较复杂,在配合时主要是零件型面配合,所以零件型面的正确是首先要保证的,其次是顶盖和后横梁的定位。(3)尾端梁。尾端梁是和侧围总成型面配合的主要零件,尾端梁的型面和位置直接影响侧围总成的位置,也直接影响车身尾门框尺寸,所以尾端梁是解决尾门配合问题必须关注的零件。尾门框的尺寸只要分析出问题点,就可以先保证零件尺寸和工装定位的正确性,逐步验证即可解决由尾门框尺寸引起的尾门与侧围的间隙、段差问题了。

4 结语

总之,当发现尾门与侧围间隙、段差问题时,工程师采取排除法可以在现场快速抑制和解决问题。但尾门与侧围间隙、段差的问题主要是由零件尺寸的波动及工装、设备的异常引起,要杜绝和防范此问题的发生,就要在生产过程中保证零件、工装、设备的一致性,做好零件质量的各项监控,设备和工装的预防性维修、全员维护及三座标测量。同时对于难以用工装、设备保证一致性的问题要进行总结,在新产品、新零件设计时输入,进行设计防错来保证制造的一致性。

参考文献

[1] 李鸿鹏.轿车车身技术的新发展[J].汽车实用技术,2003,(9).

[2] 王剑,林忠钦.车身冲压件匹配间隙评价过程中主成分方法应用[J].机械科学与技术,2002,(4).

[3] 储国平,张淑敏,金隼.轿车白车身车门偏差控制的研究[J].机械设计与制造,2003,(5).

[4] 杜子学.三坐标测量机在汽车整车检测中的应用[J].汽车研究与开发,1996,(4).

(责任编辑:王 波)