现场热再生沥青路面施工工艺研究

2016-03-11张素玲

张素玲

摘要:为达到道路交通行业可持续发展的目标,国内逐渐推广、应用沥青路面现场热再生技术。作为一种以预防为主的旧路维护改造方式,相比其他道路维护、改造技术,现场热再生技术具有显著的社会、经济优势。文章通过具体工程案例,对现场热再生沥青路面施工准备、施工流程进行了分析与研究。

关键词:现场热再生技术;沥青路面;施工流程;摊铺;压实;配合比设计 文献标识码:A

中图分类号:U416 文章编号:1009-2374(2016)07-0080-02 DOI:10.13535/j.cnki.11-4406/n.2016.07.041

自20世纪50年代以后,我国公路工程建设事业得到了大力发展,并逐渐成为我国经济建设的大动脉。高等级公路网标志着交通现代化建设的逐步完善标志着国家现代化的发展。自《国家高速公路网规划》实施以来,我国高速公路发展已进入新篇章。作为线性网状结构物,高速公路所跨区域较为广泛,沿线具有极为复杂的地质情况。随着公路交通事业的快速发展及交通需求量的日益增加,部分道路工程已呈现出沥青路面老化、变质等问题。然而一般路面改造技术,因砂石、沥青等不可再生资源耗用量过大,公路建设资金占用量过大,已对高速公路建设步伐与现代化公路网完善造成了严重影响。为此,必须严格遵循施工规定,选取科学、有效的再生技术。现场热再生技术作为沥青路面大修、重建的重要技术之一,已成为旧路预防路面病害的重要途径。

1 工程案例

某高速公路工程选取分幅施工,分两期完工:第一期线路总长度为86.148km,修建时间为1997年1月~1998年3月;第二期工程总长度为108.337km,从1998年6月~2000年1月完工。据相关数据统计,全线交通量1998~2001年平均增长率为18.99%;2001~2005年平均增长率达到7.8%。第一期运营至今,现阶段超车道、行车道已呈现出不同损坏程度,行车道路况不理想,其主要病害包括网裂、沉陷、纵向裂缝、车辙等,路面损坏程度较重,严重影响了路面功能、行驶质量。如大修不及时,路面恶化现象将愈加严重,以至于对行车安全性、舒适性造成严重影响。以其具体情况分析,可选取现场热再生技术进行施工。其施工方案如下:

超车道A段与B段:A段旧路面可选取PE改性沥青混合料进行施工;B段可选取普通沥青混合料进行施工。

PE改性沥青段原路面结构型式包括AK-16表面层(PE改性沥青4cm)、AC-25中面层(普通沥青5cm)、AC-25下面层(普通沥青6cm)、水泥稳定碎石基层32cm、级配碎石垫层15cm,级配碎石垫层5cm需增加设置于中湿路段,普通沥青除表面层为普通重交沥青AK-16外,其他路面结构相同。

2 现场热再生沥青路面施工准备

2.1 材料准备

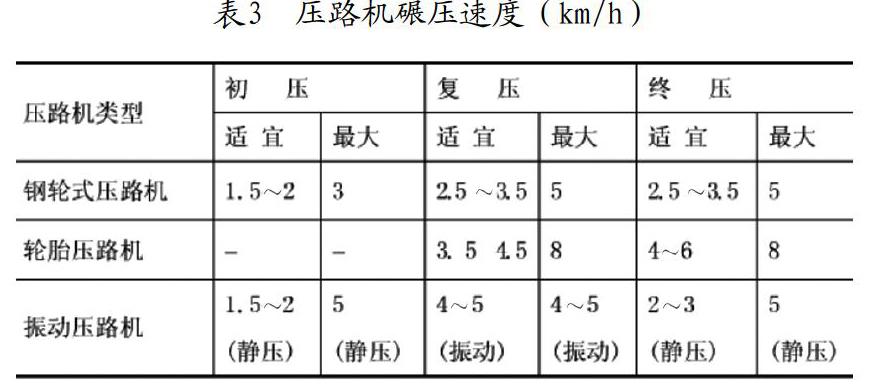

在多种环境因素长期影响下,沥青路面性能将发生一定改变。交通荷载下旧路集料性能也会出现衰减现象。为此在现场热再生沥青路面施工中,干燥、清洁为旧沥青混合料的特点,施工中要求没有沥青黏结的砂石料在沥青旧料5%以下,含泥量需控制在1%以下,再生施工选取的旧沥青混合料粒径需控制在31.5mm以下。热再生沥青混合料内旧沥青混合料占用的比例需控制在30%以下,选取质量不错的石油沥青作为新沥青材料,标号为70号。施工各方需做出材料性能试验工作,如针入度、延度等(表1)。每车施工企业需进行1次检测,每5车监理单位需进行1次检测。

2.2 再生沥青混合料配合比设计

抽提分析旧料,可获取其沥青含量与旧料矿料含量,并对矿料密度、吸水率进行检测与确定,这些都是目标配合比设计的重要参考依据。根据《公路工程沥青及沥青混合料试验规程》内的T0726试验方式可将抽提旧沥青溶液进行沥青回收,并对回收旧沥青针入度、软化点与延度进行测定。按照工程建设要求,可采用三组新旧料比例进行级配设计,分别为80∶20、75∶25、70∶30,遵循各类材料筛分结果与相应级配允许值,对各类材料比例进行最终确定。如一个拌和厂2台拌和机,矿料选取品种一致,其目标配合比相同。监理工程师需审查目标配合比,确认后才可进行生产配合比设计。

3 现场热再生沥青路面施工流程

3.1 沥青混合料拌制

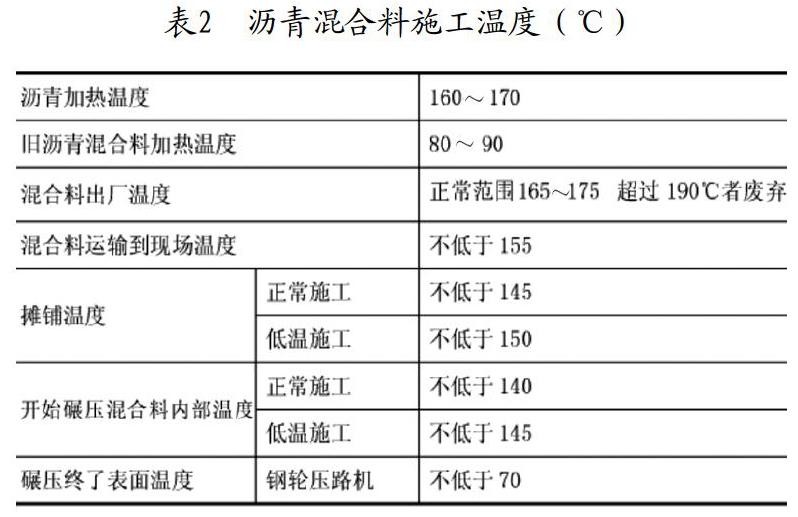

加热装置、温度检测装置为沥青混合料拌和设备的重要构成部分。为确保拌和质量,需将测温装置设置于新加矿料、沥青旧料干燥筒集料出口位置或热集料仓拌和机混合料出口位置,并在-5%~+5%之间控制测温装置精确度。沥青混合料拌制过程中,需对沥青、集料加热温度等进行充分掌握,一般情况下,与普通沥青混合料矿料加热温度相比,新加矿料加热温度需多出10℃~20℃,最大值需控制在200℃以下。新加矿料加热温度如表2所示,并通过试拌进行测定。储料仓内再生混合料温度降低程度需控制在10℃以内。

3.2 沥青混合料运输

选取载重15t以上及较大离去角的自卸汽车作为公路工程热再生沥青路面沥青混合料运输的主要机械,通过该运输车辆可对换车卸料时间进行最大限度减少,并严格按照拌和能力、摊铺速度等因素对运输自卸车数量进行严格控制。一般需清理干净车辆车厢,并将柴油水混合物涂抹到车厢侧板与底部,以此避免沥青混合料黏结车厢。如拌和站与摊铺施工具有较长距离,可在热再生沥青混合料覆盖篷布,以此确保沥青混合料温度符合施工要求。

3.3 沥青混合料摊铺

为达到路面平整度有效提升,应确保摊铺施工的连续性、稳定性。按照拌和设备产量、施工机械设备配置状况及摊铺厚度、宽度确定摊铺机摊铺速度,一般以每分钟2~4m控制其速度。摊铺混合料未压实前严禁人员踩踏,如部分路段出现离析现象,可选取人工方式找补或混合料更换。如存在严重损坏需及时铲除,并对摊铺机进行调整。

选取钢丝引导高程控制的方法确定下面层摊铺厚度,钢丝直径需控制在6mm以下,800N为最大拉力,钢丝支架需每隔5m设置一个。根据工程案例具体情况,本工程摊铺施工需选取2台摊铺机前后施工,前面为与中央分隔带相近摊铺机,需将钢丝设置于该机械左边,并进行横坡仪安装,以此对摊铺层横坡加以控制。于此同时,钢丝需设置于后面摊铺机的右边,左边在摊铺完成的面层上走“雪橇”。为防止裂缝出现,可选取斜接缝的方式施工2台摊铺机摊铺层纵向接缝。10m为2台摊铺机最大距离,为提高摊铺机工作效率,需随时对螺旋布料器2端自动料位器进行调整,以确保能够匹配料门开度、螺旋布料期转速等。

3.4 沥青混合料压实

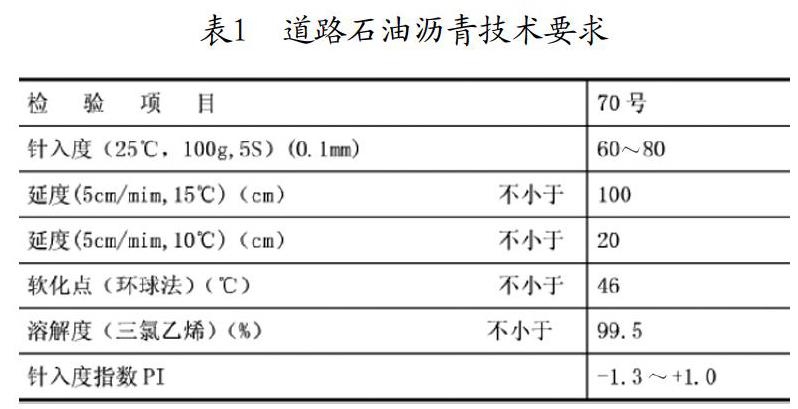

作为确保沥青面层质量的重要阶段,沥青混合料压实施工应确保压路机配置、碾压流程选择的合理性。为确保路面碾压的平整性,要求混合料在初压环节,不能出现移动、开裂等现象,需在温度较高情况下进行施工。同时根据初压、复压、终压作用合理选择压路机,实现其符合各个阶段碾压施工的目标。其中初压可选取钢轮式压路机,速度可控制在每小时1.5~2km之间,最大值需控制在每小时3km以下。如选取振动压路机,可进行静压施工,其最大值需控制在5km/h以内。复压施工一般选取轮胎压路机,其速度需控制在每小时3.5~4.5km范围。终压的目的为消除轮痕,提高压实度,可选取振动压路机进行静压施工,速度可控制在每小时2~3km之间,其具体碾压情况如表3所示:

4 结语

综上所述,伴随着社会主义市场经济发展速度的不断提升,我国公路工程建设事业也得到了极大的发展。为满足社会经济发展需求,按照公路建设要求,必须重视沥青路面施工问题。如选取的施工方法不当将加重路面病害,为此沥青路面施工方法选择是否合理、有效已经成为公路建设面临的首要问题。现场热再生技术作为公路沥青路面大修、改造的重要技术之一,不仅可以有效提升路面承载力,更是提升路面整体质量的重要

保障。

参考文献

[1] 董平如,沈国平.京津塘高速公路沥青混凝土路面就地热再生技术[J].公路,2004,(1).

(责任编辑:王 波)