三峡工程水工建筑物关键技术

2016-03-11钮新强

钮新强

三峡工程水工建筑物关键技术

钮新强

Changjiang Institute of Survey, Planning, Design and Research, Wuhan 430010, China

a r t i c l e i n f o

Article history:

Received 29 March 2016

Revised form 26 June 2016

Accepted 1 August 2016

Available online 19 September 2016

三峡

大孔口重力坝

坝后背管

变顶高尾水洞

稳定拱

全衬砌船闸

三峡工程是治理和开发长江的关键性骨干工程,是当今世界最大的水利枢纽工程。其工程规模和综合效益巨大,工程技术复杂,设计难度超出了世界已建水利水电工程,在工程设计研究过程中提出并运用了一系列新的设计理论和方法,攻克了多层大孔口泄水重力坝、巨型机组水电站、高水头大型连续多级船闸等重要水工建筑物的多项关键技术难题。

© 2016 THE AUTHORS. Published by Elsevier LTD on behalf of Chinese Academy of Engineering and Higher Education Press Limited Company. This is an open access article under the CC BY-NC-ND license

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

1.前言

三峡工程坝址位于湖北省宜昌市三斗坪镇,控制流域面积约106km2,多年平均流量为14 300 m3·s–1,多年平均年径流量为4.51×1011m3。工程开发的主要任务是防洪、发电、航运和水资源利用。水库正常蓄水位为175 m,相应库容为3.93×1010m3;汛期防洪限制水位为145 m,防洪库容为2.215×1010m3。电站总装机容量为22 500 MW,多年平均发电量为8.82×1010kW·h。

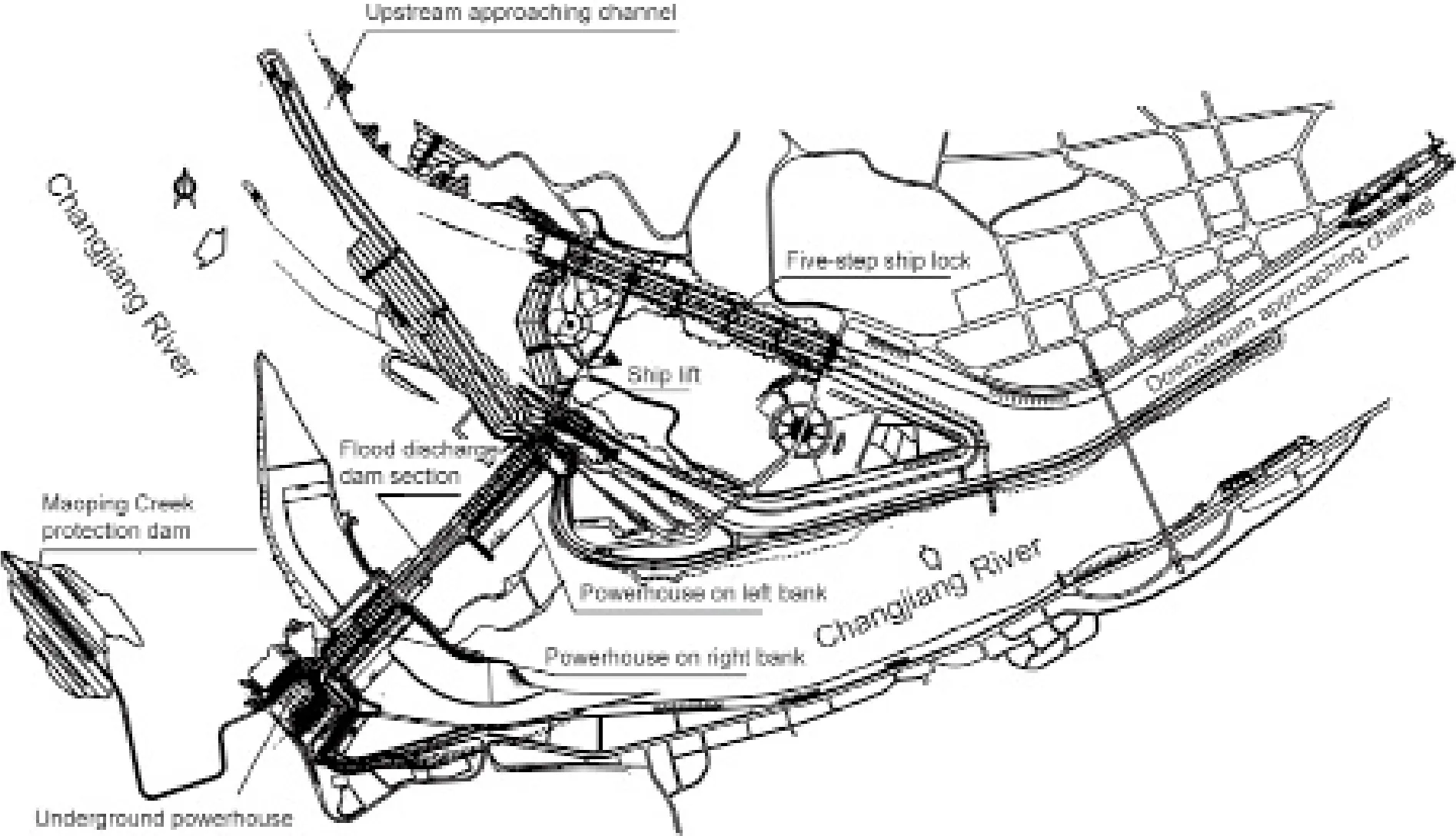

三峡水利枢纽的总体格局为[1]:泄洪坝段位于河床中部,两侧分别为左、右岸厂房坝段和非溢流坝段,电站厂房分列在厂房坝段坝后,通航建筑物布置在左岸,茅坪溪防护工程布置在右岸上游茅坪溪出口,右岸白岩尖山体布置地下电站,如图1所示。拦河大坝为混凝土重力坝,坝轴线全长2309.5 m,坝顶高程为185 m,最大坝高181 m。电站建筑物由坝后式电站、地下电站和电源电站组成,共安装32台700 MW和2台50 MW水轮发电机组。通航建筑物由船闸和垂直升船机组成;船闸为双线连续五级船闸,年单向设计通过能力为5×107t;升船机最大提升高度为113 m,最大过船规模为3000 t级。

三峡工程在工程规模、综合利用效益和技术水平等许多方面都位居世界前列,设计难度超出了国内外已建水利水电工程,在枢纽水工建筑物设计中面临一系列极具挑战性的重大技术难题[2]。本文选取大坝、坝后电站、地下电站和五级船闸等水工建筑物,阐述在三峡设计中所研究的重大工程科学问题及实践情况。

图 1. 三峡工程枢纽布置。

2.重力坝设计关键技术

2.1. 高水头超大泄量泄洪消能技术

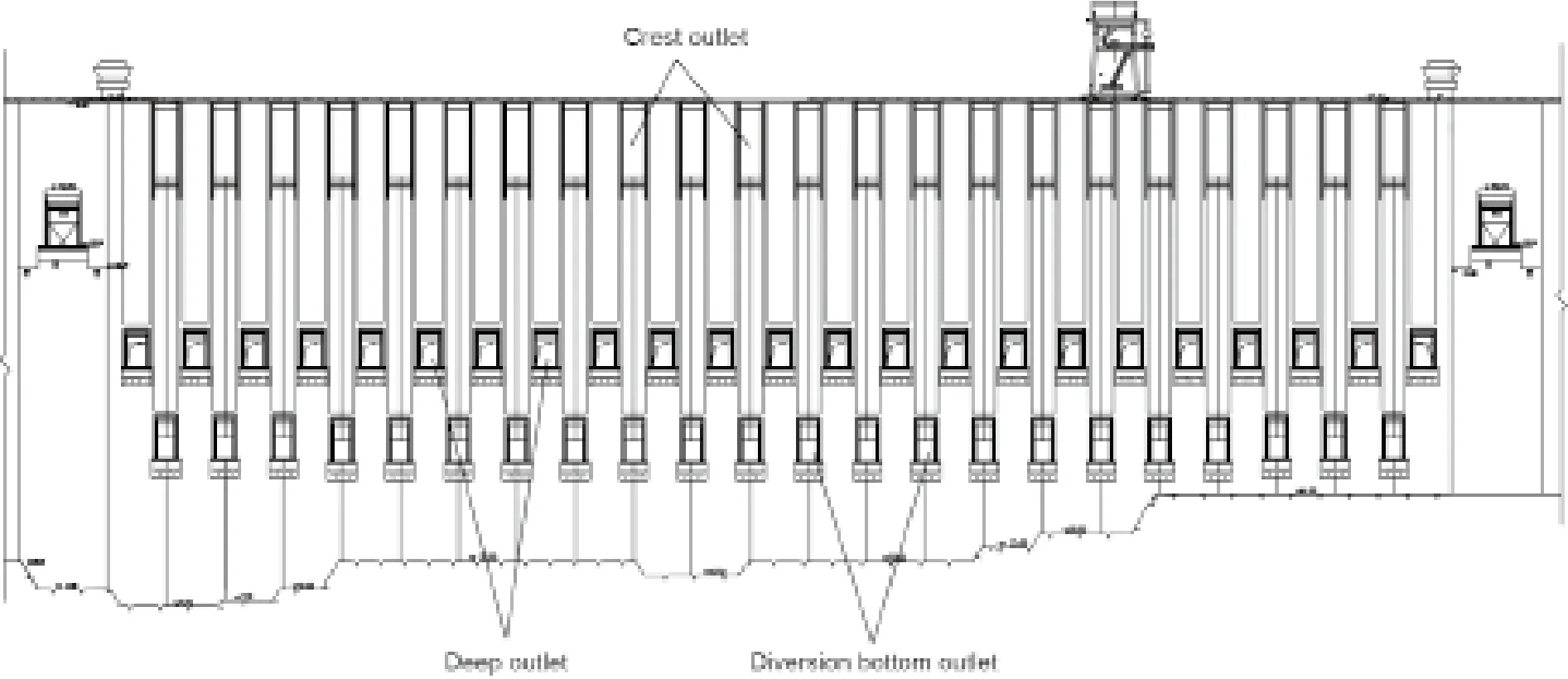

三峡大坝设计流量为98 800 m3·s–1、校核流量为124 300 m3·s–1;三期截流流量为10 300 m3·s–1,三期围堰挡水发电期设计流量为72 300 m3·s–1、校核流量为83 700 m3·s–1。泄洪建筑物具有泄洪流量大、运行水头高、目标任务多等特点,同时因电站装机容量大、机组台数多,需尽量缩短泄洪坝段长度[3]。经多年研究论证,对流道体型结构和闸门设备布置进行优化调整,成功实现了三层泄洪大孔口的立体交错布置[4]。最终确定泄洪坝段前缘长度为483 m,分为23个坝段,23个深孔布置在坝段中间,进口底高程为90 m,孔口尺寸为7 m×9 m;22个表孔跨横缝布置,堰顶高程为158 m,孔宽8 m;22个底孔跨横缝布置在表孔正下方,进口底高程为56 m或57 m,孔口尺寸为6.0 m×8.5 m,三层孔口的布置如图2所示。应用该创新布置,不仅很好地满足了三期截流、围堰挡水发电期度汛以及永久运行期泄洪排沙和必要时降低库水位等多目标运行的要求,并且大大缩短泄洪坝段长度,减小两岸岸坡开挖,节省了工程投资。

泄洪深孔的最大特点是运用时间长、泄洪流速大,过流面的空蚀空化问题突出。为此对有压短管和有压长管两种布置型式,以及明流段斜槽方案、跌坎掺气方案和突扩掺气方案进行了深入比较,最终采用有压短管跌坎掺气方案[5]。跌坎掺气方案的设计难点在于运行水位变幅大、明流泄槽短,既要保证低水位运行时形成稳定空腔,又要避免高水位运行时水流直接挑入反弧段。通过一系列试验研究,跌坎掺气布置在第一条纵缝处,距有压出口约11 m,跌坎型式采用跌坎高度1.5 m、坎后底坡坡度1:4的组合,该技术为泄洪深孔长期安全运行提供了重要保障。

导流底孔的最大特点是孔口跨缝布置、过孔泥沙量大,过流面的泥沙磨损和空蚀空化问题突出。通过大量的科学研究,确定采取综合解决措施。一是采用适当加大孔口尺寸的有压长管布置型式,减小孔内流速;二是设置抗冲磨混凝土跨缝板,避免孔中分缝的不利影响,增强过流面的抗冲磨能力;三是进口预留拦沙槽,减少过孔泥沙量[6]。

三峡泄洪建筑物泄量大、水头高,泄洪功率巨大。针对三层泄洪孔口立体交错布置的特点,结合坝下消能区的实际情况,表孔和深孔采用挑流消能,挑流鼻坎大、差动布置,水舌落点前后错开,极大地减小了冲刷深度。导流底孔运行水位变幅近70 m,采用挑面流消能,22个底孔采用不同的进口高程与鼻坎体型的最优组合,并在消能区右侧设置隔流墩,各种运行条件下均获得了良好的水流流态和消能效果,坝下冲淤形态得到有效控制。

三峡泄洪建筑物已投入运行10多年,其中,经受了2012年最大入库洪峰流量71 200 m3·s–1(约相当于20年一遇洪水)的考验,泄洪建筑物运行调度正常。深孔水力学监测资料表明,在库水位172.60 m运行时,进口水面平稳,压力短管段高频噪声谱级小于5 dB,无明显的空化现象;深孔泄槽跌坎下游能形成稳定的底空腔,空腔负压约–0.5×9.81 kPa,泄槽底部水流最低掺气浓度达2.2 %,能满足减蚀要求。2012年实测消能区冲淤地形资料表明,河床中部冲坑最低高程为23.5m,折算冲坑至坝址坡度均缓于1:5;消能区左右两侧的冲坑高程均高于导墙的基础高程,泄洪坝段下游冲刷是安全的。

图 2. 坝体三层孔口布置示意图。

2.2.大孔口结构设计方法

如图3所示,三峡重力坝泄洪坝段在同一坝段布置表孔、深孔和导流底孔三层孔口,坝体开孔率高(平面33 %、立面32 %、体积31 %)、孔口尺寸大、作用水头高(深孔设计水头为85 m)、运用频繁、运用水位变化大、结构型式复杂,在世界上均无先例。在三峡多层大孔口重力坝结构设计中,在国内率先开展了钢筋混凝土非线性有限元裂缝分析和非线性配筋设计方法研究,系统分析了孔口配筋与裂缝性状的关系,并据此提出了减小孔口应力和裂缝宽度的有效综合措施。

图3.重力坝泄洪坝段三维示意图。

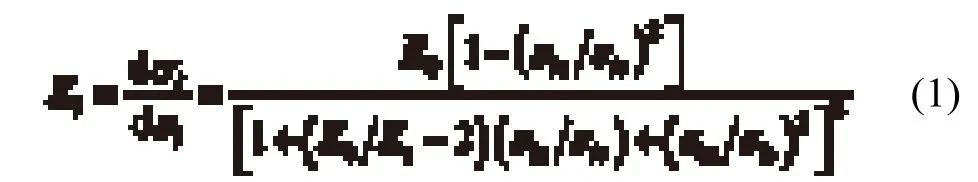

传统孔口配筋一般采用应力图形法,无法了解孔口裂缝分布与宽度,而孔口配置钢筋的目的除保证其承载力满足要求外,更主要的是限制裂缝宽度。对于三峡大坝深孔这种承受水压力大、孔周结构单薄、应力状态较差的大型孔口结构,仅运用应力图形法配筋是不够的。为此引入钢筋混凝土非线性有限元进行孔口裂缝分析,混凝土的本构关系采用正交各向异性非线性模型,受拉应力–应变曲线不考虑下降段,受压时弹性模量按式(1)计算[7]:

式中,σi为i方向的主应力;εiu为等效单轴应变;εiu为相应于最大应力εic的等效单轴应变;E0为原点切线弹性模量;Es为相应于最大应力σic的割线模量,Es=σic/εic。

混凝土裂缝采用片状裂缝模型,在某一增量荷载作用时,若主拉应力大于抗拉强度,则该方向混凝土开裂,同时弹性模量取零。以往认为基于片状裂缝模型的非线性分析无法得到裂缝宽度,但通过采用最大拉应力单元开裂判断准则和改进非线性迭代流程[8],可获得较真实的裂缝宽度。三峡大坝的非线性分析中,钢筋的本构关系采用带硬化段的弹塑性模型,钢筋与混凝土之间的黏结滑移关系采用双弹簧单元模拟。

根据计算结果,大坝深孔有压段拉应力达2~3 MPa,拉应力深度最大达8.5 m,即使配置4~5层直径为40 mm的钢筋,裂缝宽度也不能满足要求。依据孔口拉应力的形成机理,创新提出大坝横缝止水后移、利用缝间外水来平衡孔口内水,提高大坝横缝灌浆高程、增强侧向刚度,减小孔口应力[9]。采用上述措施后,深孔有压段的孔口应力明显减小,孔周一般只需布置3排钢筋就能满足允许最大裂缝宽度0.20 mm的裂缝控制要求。

在坝高最大的泄2坝段深孔有压段事故门槽前后及深孔明流段孔口周围布置了52支钢筋计,实测各部位钢筋应力均较小,钢筋应力监测值的过程线表明钢筋的应力主要受库水位变化影响。三峡重力坝多层大孔口结构设计中所提出的以应力图形法求得的钢筋用量为基础,通过调整钢筋布置与钢筋用量,以钢筋混凝土非线性有限元求得裂缝宽度满足设计要求的非线性配筋设计方法得到了成功应用,目前该方法已被《水工混凝土结构设计规范》(SL191—2008)[10]采用。

3.电站设计关键技术

3.1. 坝后电站浅埋钢衬钢筋混凝土压力管道结构设计技术

三峡坝后电站引水管道采用单机单管,最大引用流量为966.4 m3·s–1,压力管道管径达12.4 m,最大设计水头为139.5 m,HD2值达21 450 m2,处于世界同期最高水平[11]。如何选择压力管道的结构型式,保证良好的引水条件、坝体和压力管道结构的安全性,是三峡坝后电站的关键技术难题之一。

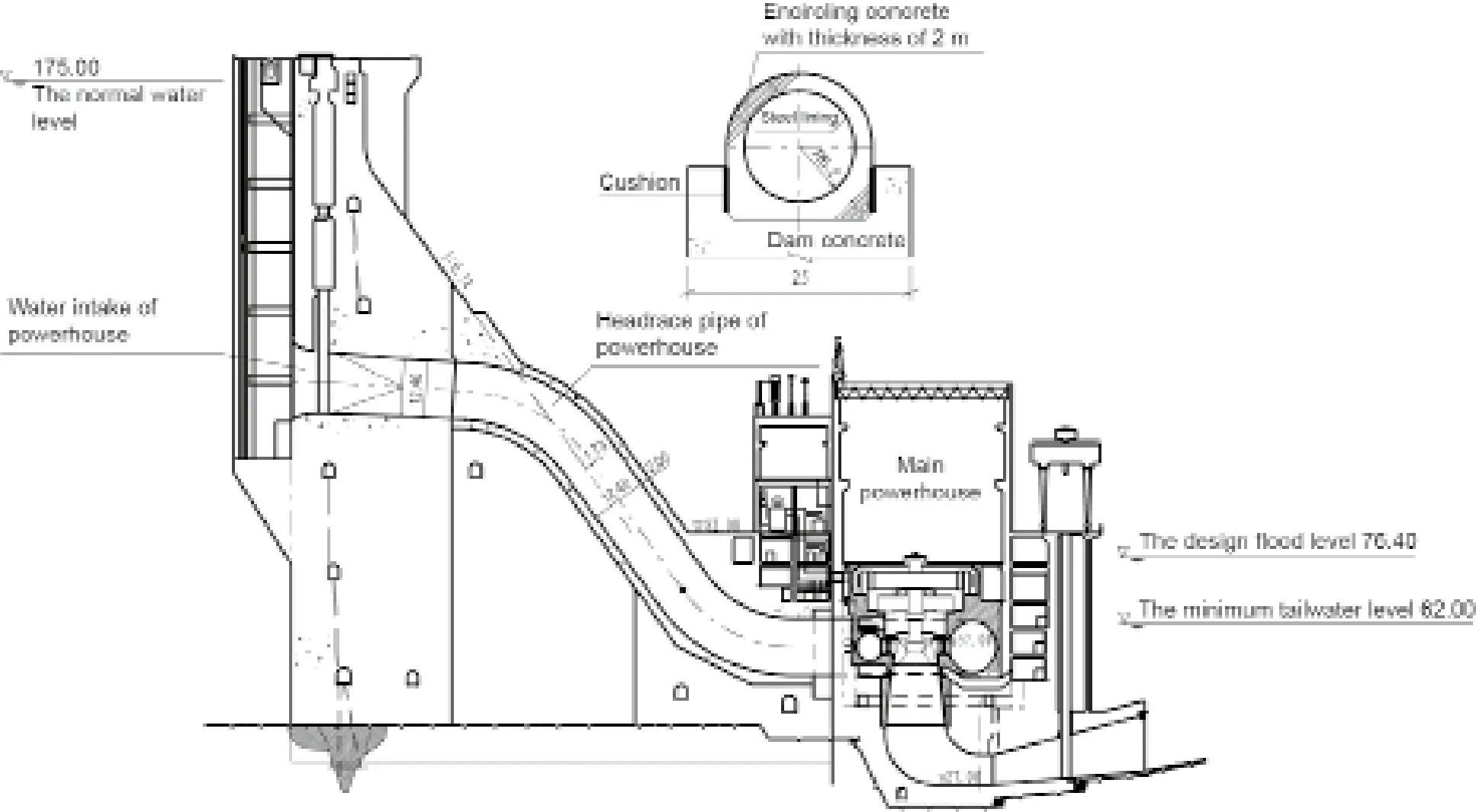

三峡坝后电站压力管道直径大,若采用坝内埋管,存在对坝体结构削弱大、施工干扰大、工期长等突出问题;若采用坝后全背管,高HD值压力管道存在侧向稳定问题,尤其是抗震稳定问题突出,结构安全难以保证。为解决上述问题,研究提出了坝后浅埋钢衬钢筋混凝土新型压力管道(简称坝后浅埋背管),即采用下游坝面预留浅槽,管道埋入坝面以下约1/3管径,钢衬与钢筋混凝土联合承载,如图4所示。

图4.引水压力钢管预留浅槽布置与钢衬钢筋混凝土管道示意图。

针对三峡坝后浅埋背管,通过大量数值分析、1:2大比尺仿真结构模型试验、多组小比尺仿真结构模型试验和结构整体抗震试验,在对钢衬钢筋混凝土联合承载机理进行充分认识的基础上,提出了坝后浅埋背管“等安全度”联合承载的结构设计方法,即视压力管道钢衬与外包混凝土为复合结构联合承载,以复合结构总安全系数不小于2.0为设计标准,钢衬及外包混凝土钢筋强度利用率相近为设计准则。假定极限承载状态下,管道外包混凝土开裂,由钢衬与钢筋承担全部的设计内水压力,按照式(2)进行钢板厚度和外包混凝土结构配筋设计,同时控制正常使用极限状态外包混凝土裂缝宽度小于0.30 mm。

式中,K为结构总安全系数;P、r为设计内水压力(N·mm)和钢管半径(mm);t、t3为钢管壁厚度和钢筋折算厚度(mm);σs、fyk为钢板屈服强度和钢筋抗拉强度(N· mm–2);φ为焊缝系数。

三峡左岸电站至今已安全运行14年,2008—2013年试验蓄水期背管监测资料表明:背管管顶、管侧及底部的钢筋和钢衬的应力变化规律与设计分析一致,175 m水位背管斜直段部位的钢筋和钢衬的最大应力分别为118 MPa和93 MPa,分别约为允许应力的63 %和46 %;背管上弯段管道混凝土未发现裂缝,斜直段管道混凝土表面裂缝宽度小于0.3 mm,三峡钢衬和钢筋混凝土联合承载压力管道结构的设计是安全可靠的。根据三峡坝后浅埋背管设计方法和实践经验,对现行设计规范进行了修编,相关技术已在新编《水电站压力钢管设计规范》(SL281—2003)中采用[12]。

3.2. 地下电站变顶高尾水洞设计技术

三峡地下电站单机最大引用流量为991.80 m3·s–1,额定水头为85.0 m,按照传统设计方法,需要设置大规模的尾水调压室,但地下电站所在的白岩尖山体单薄、块体发育,高挖空率导致洞室群围岩稳定问题突出。

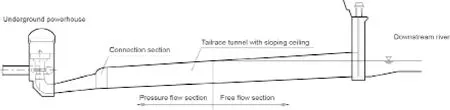

为此,采用理论分析、数值仿真和模型试验等手段,深入研究了水轮机安装高程、尾水有压段长度及下游水位三者之间的关系,突破电站尾水洞传统的有压洞或无压洞设计理论,提出一种明满流混合流动的新型尾水洞——变顶高尾水洞,并建立了相应设计理论和设计方法。其工作原理是利用下游水位的变化与变顶高尾水洞有压段长度的相互关系,来满足水轮机不同淹没水深时,甩负荷过渡过程中尾水管进口真空度的要求。如图5所示,当下游水位较低时,水轮机的淹没水深较小,此时无压明流段长、有压满流段短,过渡过程中负水击压力小,尾水管进口真空度满足规范要求。随着下游水位的升高,尽管无压明流段的长度逐渐缩短,有压满流段的长度逐渐增长,负水击压力越来越大,但水轮机的淹没水深也逐渐增大,正、负两方面的作用相抵,使尾水管进口真空度仍能控制在规范要求范围内,从而起到尾水调压室的作用。采用变顶高尾水洞,可取消尾水调压室,简化地下洞室群布置,提高围岩稳定性[13]。

图5.变顶高尾水洞示意图。

在变顶高尾水洞的体型设计中,首先根据下游最低尾水位,确定此工况下有压满流段的最大长度,视为变顶高的起点,再根据尾水位变化情况、出口流速及地形、地质条件,确定尾水洞出口底板高程和底宽,最后选择出口断面的顶部高程和尾水洞顶面曲线。在变顶高尾水洞顶纵剖面线的拟定中,可在水击压力用刚性水锤计算公式,并且假定水锤压力的极值和瞬时波高同时发生的前提下,按照式(3)给出的微分方程积分,得到有压满流段长度L与分界面断面积F(L),或者L与洞顶高程Z之间的关系[14]。按照该式计算所得变顶高尾水洞顶部纵剖面线为抛物线,在实际工程设计中,为方便施工,绝大部分采用斜直线,且洞底采用略缓于或等于顶坡的斜直线,以减小隧洞的高度。

式中,q为水轮机流量Q(t)与基准流量Q0之比;(H2+ ΔZ)为下游淹没水深与无压明流段水位波动的叠加;L和F(L)分别为有压满流段的长度和分界面断面积。

应用上述设计方法,三峡地下电站变顶高尾水洞的设计体型如图6所示,针对设计方案,在国内首次开展了带模型机的大比尺水、机、电联合过渡过程试验研究,进行各种工况下的大波动、小波动过渡过程试验,定量给出机组调保参数值:蜗壳进口压力升高最大值为149 mH2O(≤160 mH2O, 1 mH2O = 9806.65 Pa),机组最大转速升高为50.7 %(≤55 %),尾水管真空度最大值为5.5 mH2O (≤8.0 mH2O);最小水头下,负荷阶跃变化5 %时,频率变幅小于4.2 %,可在半个波内趋于稳定;机组90 %满出力时突甩10 %负荷,频率变幅小于8 %,可在一个波内趋于稳定,机组小波动稳定性能较好。该试验正确反映了变顶高尾水洞水力特性对机组运行稳定性和调节品质的影响,揭示了变顶高尾水洞在恒定流和非恒定流状态下的水力特性[15]。变顶高尾水洞技术将调压设施的体型由竖向布置的调压室变为横向布置的尾水洞,相同之处是均利用自由水面形成水击波的反射,不同之处是前者的水位波动是质量波,后者是重力波,实现了尾水调压方式的创新。

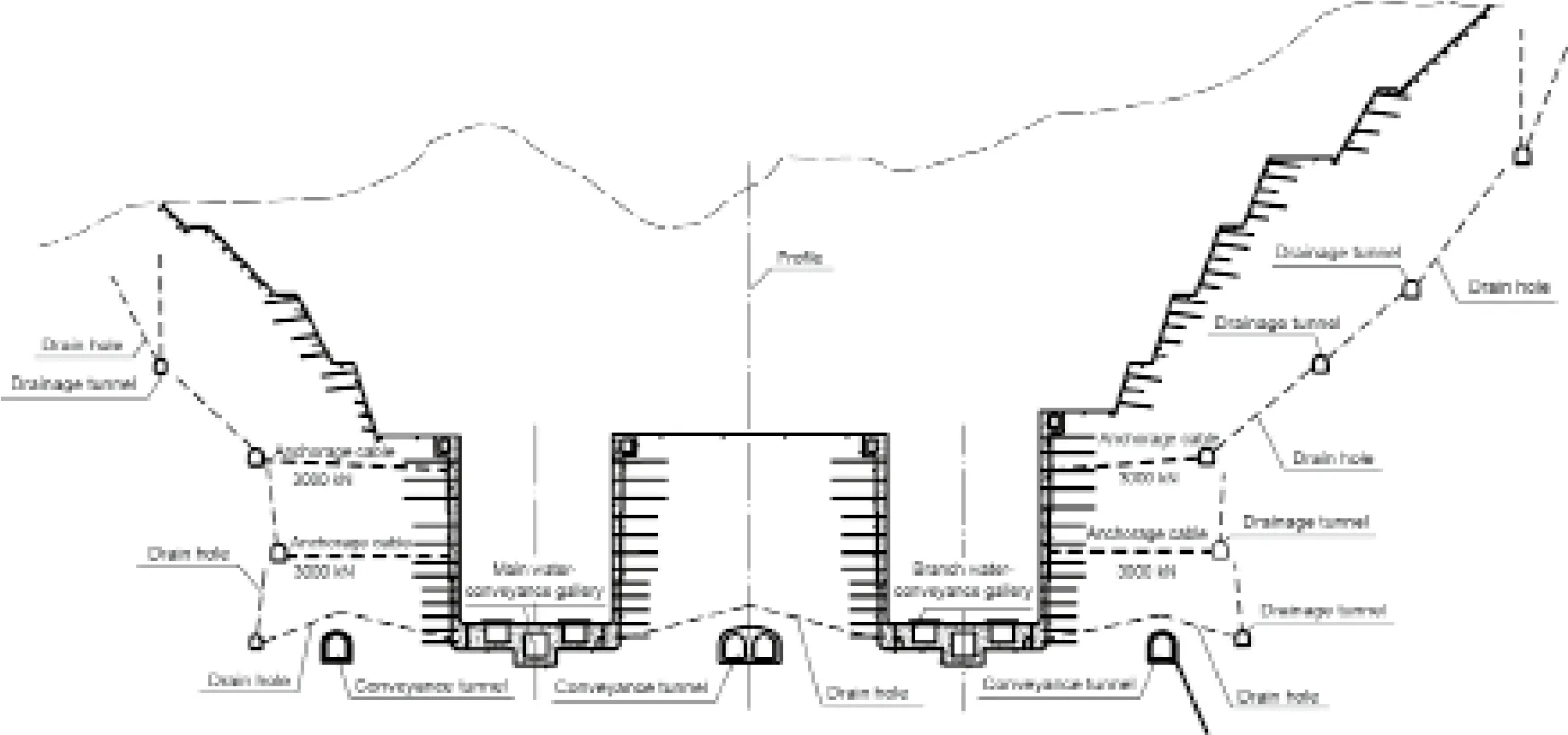

3.3. 浅埋超大地下洞室围岩稳定拱设计方法

受枢纽布置和地形地质条件的限制,三峡工程地下厂房布置于右岸白岩尖山体中,主厂房洞室上覆岩体最薄处不足1倍厂房跨度,围岩顶拱厚度显然不满足现行地下厂房规范要求,主厂房顶拱的稳定是地下厂房设计需解决的重大关键技术问题。对于浅埋、大跨度、高边墙地下洞室,围岩顶拱设计尚无成熟的理论和方法可循。三峡地下厂房设计通过对地下洞室围岩稳定拱形成条件和力学机制、大型洞室围岩稳定性的主控因素及影响规律等开展系统研究,提出了浅埋超大地下洞室围岩稳定拱设计方法,并在三峡地下电站中进行了成功应用[16]。

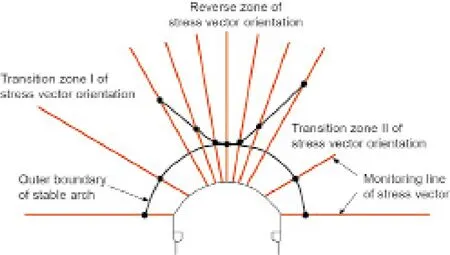

在传统拱理论的基础上,对浅埋地下洞室岩体的拱效应及稳定性进行深入研究,揭示了地下洞室围岩顶拱承载的力学机制,即:①通过顶拱一定范围内岩体形成具有拱效应的主压应力区,支撑和转移洞室围岩开挖不平衡载荷;②当洞室埋深不足,顶拱围岩主压应力等值线不闭合,拱效应将消失,顶拱易失稳,将出现坍塌和隆起破坏。

地下洞室围岩稳定拱的内涵是一种同时满足结构稳定和材料强度要求的围岩承载拱,其形成需要满足两个力学条件[16]:①结构稳定条件,也即顶拱岩体中能形成等值线闭合的主压应力区,拱座岩体能够提供稳定的支撑;②材料强度条件,也即同时满足抗压及抗剪强度控制标准,见式(4)。对于稳定拱的确定方法,可根据围岩二次应力场中主应力方位变化特征确定,如图7所示。

图6.三峡地下电站输水系统纵剖面图。

式中,σ为拱形内岩体的主压应力;Kν为岩体的完整性系数;Rc为岩石的饱和单轴抗压强度;cm、ϕm分别为岩体的黏聚力和内摩擦角。

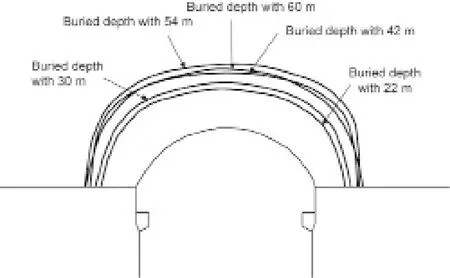

地下洞室上覆岩体厚度对顶拱区域围岩的稳定有着重要的影响,直接关系到顶拱围岩稳定拱的形成。如图8所示,在地质环境和水平应力一定的条件下,洞室埋深与稳定拱的形成密切相关,存在形成稳定拱的最小埋深。通过对不同埋深对洞室围岩稳定拱的影响规律研究,根据洞室顶拱围岩中能否形成稳定的主压应力拱圈,建立了洞室顶拱最小上覆岩体厚度的判别准则。在此基础上,提出了浅埋超大地下洞室围岩稳定拱设计方法。

将所提出的浅埋超大地下洞室围岩稳定拱设计方法应用于三峡右岸地下电站建设中,突破了规范“主洞室上覆岩体厚度不宜小于2倍洞宽”的限制,建成了国内外开挖断面尺寸最大且埋深不足1倍的大型浅埋式地下厂房。监测表明,主厂房顶拱岩体最大变形为2.2 mm,拱座最大变形为8.1 mm,顶拱及拱座锚杆最大应力值基本在150 MPa以内,至2008年年初,围岩变形已收敛,支护应力测值趋稳定。这表明地下厂房顶拱在既定的岩体强度、岩体结构以及初始地应力等条件下,采用上述的浅埋超大洞室围岩稳定拱设计方法作为三峡地下厂房的设计依据是合适的、可靠的,能够保障洞室围岩稳定,满足工程安全的要求,为解决浅埋超大地下洞室围岩稳定控制难题提供了设计理论和方法。

4.五级船闸设计关键技术

4.1. 高水头大流量船闸输水技术

三峡双线连续五级船闸设计总水头为113 m,级间最大工作水头为45.2 m,船闸按照年单向通过能力5×10 t设计,通航净空18 m,闸室有效尺寸为280.0 m×34.0 m ×5.0 m,线路总长6442 m。三峡船闸是目前世界上规模和级间水头最大、技术最复杂的船闸[17]。

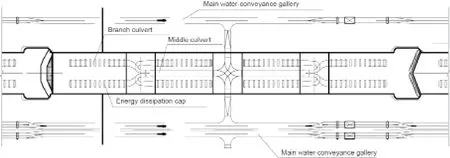

三峡船闸设计输水时间为12 min,一次输水水体达2.37×105m3,其综合水力指标居世界最高水平,对输水系统性能提出了极为严格的要求。如何在满足输水时间要求的前提下保障闸室停泊条件和输水廊道及阀门设备的运行安全,是水力设计需要解决的关键技术问题[18,19]。三峡船闸输水系统采用在闸室两侧对称布置输水主廊道,闸室底部采用4区段8分支廊道等惯性分散出水加盖板消能的型式,其优良的动力平衡特性及经盖板与闸室水垫对出水能量的两次耗散,保证了闸室输水的快速、平稳。采取在输水末期恰当时机动水关阀至小开度,待水位齐平,即时开启人字闸门的联合措施,避免过大反向水头对人字闸门和闸室停泊条件的不利影响,经有水调试和运行期检验,各工况下均可使闸室水位的惯性超高(降)值控制在0.1 m以内(人字闸门运行的允许值为0.2 m)。输水系统的布置如图9所示。

图7.地下洞室顶拱围岩稳定拱形状确定方法。

图8.不同埋深下主厂房洞室稳定拱形状。

图9.三峡船闸输水系统布置图。

防止阀门段廊道和阀门发生空蚀及声振是高水头船闸输水系统设计的关键技术问题,阀门后廊道低压程度与阀门段是否发生空化空蚀和声振直接相关。设计的主要目标是尽可能提高阀门底缘工作空化数σ,其与工作水头、输水流量、阀门型式、埋深、启闭方式、廊道体型、输水廊道阻力与惯性长度大小及其分布等诸多因素有关,如式(5):

式中,σ为阀门底缘工作空化数;HT为输水系统闸室水位与阀门后廊道顶高程的相差值;Lnp为收缩断面后的廊道惯性换算长度;Hn为阀门开度为n时的水头;α为廊道扩大前后的面积比;μn为阀门开度为n时的流量系数;ξ2为输水阀门后廊道段阻力系数;ξn为开度为n时考虑阀门后廊扩大的阀门段阻力系数。

三峡船闸围绕提高阀门工作空化数这一核心技术问题,提出了以“高空化数输水廊道+阀门快速开启+底扩廊道体型+门楣自然通气”为核心的高水头船闸阀门防空化综合技术,具体为:

(1) 利用良好的岩体,采用了隧洞式输水主廊道与闸首、闸室结构分开的布置型式,并利用降低阀门段廊道高程对船闸主体结构的工程量影响甚微的特点,以合理加大阀门段廊道埋深为主要措施实现提高阀门工作空化数。

(2) 阀门快速开启的优点是可利用阀门开启过程的惯性水头,大大提高门后水流压力及空化数;同时又不易形成慢速开启时贴附阀门而加强底缘空化的旋滚。三峡船闸充分利用输水廊道长的特点,采用快速开阀措施增加阀门开启过程的惯性水头,大大提高门后水流压力及空化数。

(3)阀门廊道体型的改变在较大程度上导致门后水流流态乃至压力、收缩断面流速等水力参数的变化,经过综合比较,提出了结构简单、受力明确的底扩廊道体型。由于底扩体型的特有流态,门后水流过流断面增大、收缩程度减小,降低了射流收缩断面流速,明显提高了门后压力和空化数;有效改善了阀门空化初生条件,导致底扩体型阀门临界空化数减小;因此底扩体型阀门相对空化数明显增大,其抗空化能力大大优于传统的顶扩体型[20]。

(4)我国独创的带负压坎的门楣自然通气措施,已在葛洲坝1#~3#船闸成功应用。结合三峡船闸条件,对不同缝隙体型、坎高进行了系列优化,最终选定了扩散型的门楣体型。试验表明,该体型在阀门开启过程中通气通畅,基本消除了阀门正常运行条件下的水流空化,同时阀门单边开启、事故停机、紧急动水关闭等非正常运行工况存在的不同程度底缘空化均得到有效抑制。

在设计水力指标下对船闸输水系统的水力特性和阀门空化情况进行了全面观测[21,22],结果表明,各闸室输水系统运行正常,充水全过程闸室各区段出水均匀,无明显纵横向水流流动趋势,水面流态平稳。实测闸室水面最大上升(下降)速度为4.04 m·min–1,输水最大流量为700 m3·s–1,各闸首输水时间均为10 min左右,与设计允许值12 min相比有较大富余。各闸室船舶系缆力均不大,闸室停泊条件良好。输水过程中,除开阀之初(约15 s)、顶止水脱离门楣形成冲击射流噪声外,中间闸首阀门段不同部位水下噪声100 kHz声谱级在50~460 s时段内有间断升高现象,但最大谱级差在20 dB以内,无明显空化噪声,闸首无异常声响;门楣在0.02~0.66开度范围内自然通气量大于0.1 m3·s–1,进气稳定;阀门开启过程中,启闭机运行平稳,最大启闭力为1398 kN,在设计的1800 kN启闭机容量范围内。实践表明,三峡船闸输水阀门防空化综合技术是成功的。

4.2. 全衬砌船闸设计理论

三峡双线连续五级船闸布置在坝址左岸,每线船闸有6个闸首、5个闸室,长1.6 km的主体建筑需沿山体深挖(最深170 m)后建造,若采用传统重力式船闸结构,开挖及混凝土量巨大、工期长、高边坡复杂[23]。基于三峡船闸地质条件,研究提出了“全衬砌船闸”新型式,将闸首和闸室墙全部采用钢筋混凝土薄衬砌结构,通过专门研制的拉剪型高强锚杆,将衬砌体与岩体形成联合受力体,共同承受人字闸门、水压力和船舶等荷载,可有效减少开挖和混凝土量,降低高边坡难度。世界首座“全衬砌船闸”——三峡双线五级船闸于2003年建成投运,闸室典型断面示意见图10,相对于传统的重力式结构,减少岩石开挖8.4×106m3,节省混凝土6×106m3,缩短工期 9个月。

图10.三峡船闸闸室典型剖面图。

全衬砌船闸的结构受力需要考虑混凝土、岩体、锚杆三者的共同协调工作,相关计算分析必须考虑衬砌与岩体之间的接触关系,且混凝土与岩体均存在非线性力学行为,因此,全衬砌船闸结构分析和设计要比一般船闸复杂得多,研究建立了全衬砌船闸全套的设计理论、方法和技术标准[24]。

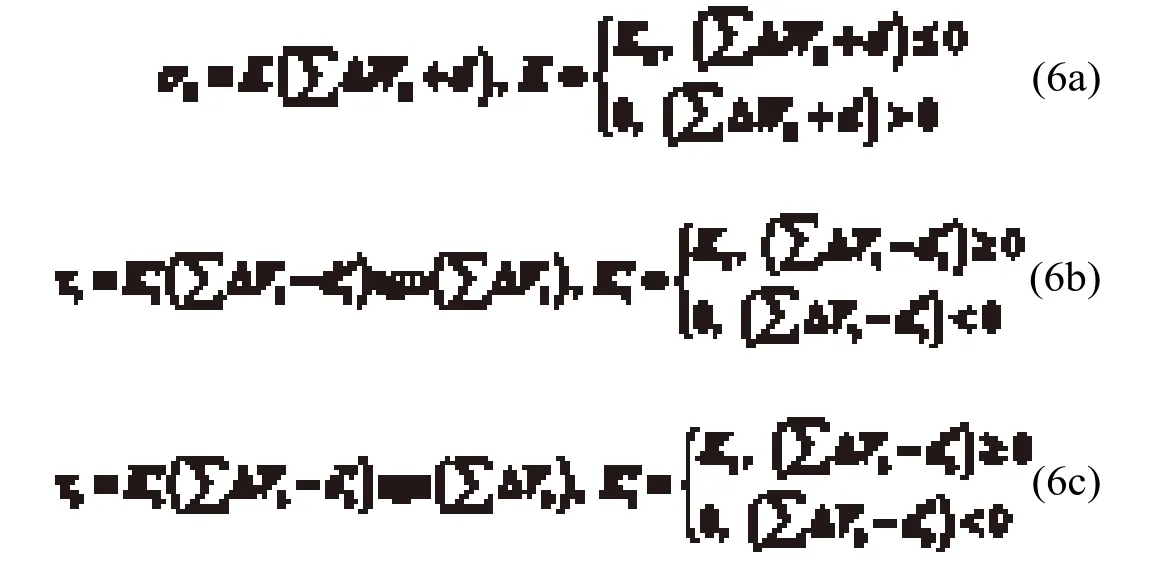

全衬砌船闸结构分析的关键是解决衬砌结构与岩体接触关系的准确模拟,传统的接触面本构假定接触面闭合时,界面能承担不超过剪切强度的切向力,界面张开时则无切向刚度和切向力。事实上,由于开挖后岩体表面不是绝对平整,和混凝土之间会形成咬合力,即使岩体与混凝土衬砌之间有一定的张开,切向咬合力仍然存在。三峡衬砌结构在温度作用下有时某部位会与岩体脱开,即岩体与衬砌接触面会部分张开,这时若采用传统界面本构关系,就大大低估了岩体与衬砌界面实际的切向咬合力,为此,提出了能考虑岩体与衬砌界面切向咬合力的衬砌结构与岩体接触面的本构关系。假设接触面初始法向间隙为d,两个切向的初始间隙为dt′和ds′,在荷载增量作用下产生的缝面两侧法向、切向的相对位移增量分别为ΔWn、ΔVt和ΔVs,则衬砌结构与岩体接触面的物理方程如式(6)所示[24]:

式中,σn为接触面法向应力;τt、τs为接触面切向应力;Kn为缝面单位面积的法向刚度;Kt、Ks为缝面单位面积的切向刚度;sgn(∑ΔVt) 表示相对位移差∑ΔVt的符号。

由于墙后岩体作用,衬砌墙厚度对墙体的受力条件不起主要作用,闸室薄衬砌墙厚度主要取决于锚杆在墙中的结构布置和施工要求,提出衬砌墙最小厚度根据式(7)拟定[25]:

式中,δR为锚杆抗拔出最小厚度;δD为锚头厚度;δC为保护层厚度。

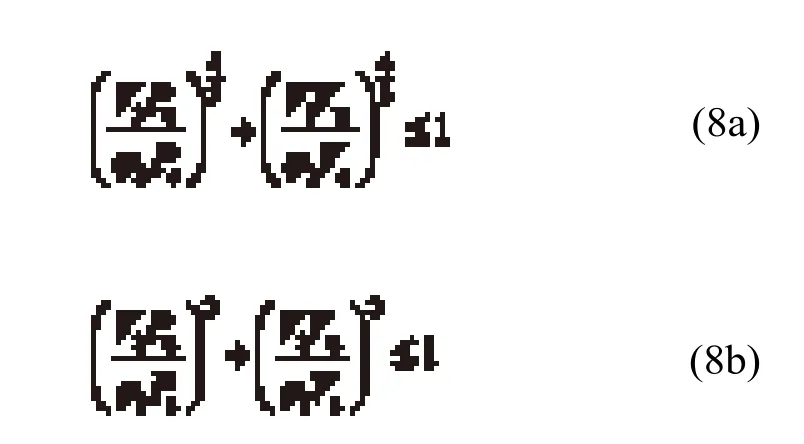

衬砌式结构需通过高强锚杆保证混凝土与岩体的联合受力,锚杆不但要承受渗透水压产生的拉力,还要承受由于衬砌结构变形所产生的剪力。锚杆在衬砌墙混凝土中的承载力由混凝土抗拔剪力锥或锚杆强度控制,锚杆的强度应满足式(8)[27]:

式中,Pu为锚杆承受的拉力;Vu为锚杆承受的剪力;Pc为混凝土拉拔锥达到屈服破坏时受到的拉力;Vc为混凝土拉拔锥达到屈服破坏时受到的剪力;Ps为锚杆达到屈服强度时承受的拉力;Vs为锚杆达到屈服强度时承受的剪力;V1为锚杆强度安全系数,取1.9;φ1为系数,取1;φ2为系数,取0.85。

衬砌与岩体之间的高强锚杆设置了能自由变形的“自由段”,有效减小了锚杆对衬砌墙体切向变形的约束,降低锚杆内的剪应力,改善锚杆跨缝处的应力条件,充分发挥锚杆抗拉强度大而抗剪强度低的特点。

截至2015年12月,三峡船闸已通航运行12年,并历经5年的水库正常蓄水位运行,各项监测成果为:①锁口锚杆最大拉应力,一般均在100 MPa以内;②边坡地下水,绝大多数排水洞处测压管水位低于相应洞底高程,边坡地下水位已降至设计水位以下,且有一定的富裕度;③直立墙墙背渗压,各测点部位基本无渗压,墙背和支持体背的排水管起到了很好的排水降压效果;④闸首和闸室墙变形,各闸首顶部向闸室的最大位移为7.1 mm,闸首顶部与底部向闸室的相对位移在5 mm以内,南、北坡各闸室顶部管线廊道向闸室方向的最大水平位移为6.9 mm;⑤直立坡高强结构锚杆应力,仅两支锚杆应力计最大拉应力超过100 MPa,为227.5 MPa,实测应力远小于锚杆强度的设计值。上述监测成果表明,船闸边坡变形是稳定的,边坡地下水和墙背渗压、闸首和闸室墙变形、高强结构锚杆应力等均在设计允许范围内。

5.结语

在设计和建设中面对诸多重大技术挑战,三峡工程建设始终走科技创新之路,坚持跨行业科技协同创新,坚持原始创新与引进、消化、吸收再创新,坚持面向解决工程建设重大问题的技术创新。先后攻克了高水头大流量泄洪消能技术、多层大孔口重力坝结构技术、巨型电站结构技术、大型高水头船闸技术等重大难题,取得了世界领先的水工建筑物科技创新成果。工程自2008年开始实施正常蓄水位175 m试验性蓄水以来,2010—2015年连续6年均达到正常蓄水位,全面发挥防洪、发电、航运、供水等综合效益,经历了最大入库洪峰流量71 200 m3·s–1的考验。枢纽各建筑物投运以来的监测结果表明,变形、渗流、应力应变等项目监测值均小于设计计算值,建筑物性态正常,运行安全可靠。三峡工程的成功实践,极大地提高了我国水利水电建设的整体技术水平,在三峡工程中研发的大量创新技术,已在世界上的后续水利水电项目中广泛推广应用,对推动世界水利水电行业技术进步起到了巨大的作用。

[1] Zheng S. Summarization on main technical issues in Three Gorges Project design of the Yangtze River. Yangtze River 2003;34(8):4–11. Chinese.

[2] Zheng S, Niu X. The research and practice of key technological issues in structure design of Three Gorges Project. Eng Sci 2011;13(7):20–7. Chinese.

[3] Niu X, Wang X, Chen H. Design on the general layout of Three Gorges project. J Hydroelectric Eng 2009;28(6):13–8. Chinese.

[4] Niu X. Technology practice summary of the Three Gorges high gravity dam. Adv Water Sci 2013;24(3):442–8. Chinese.

[5] Liao R, Kong F, Wu X. Flood discharge and energy dissipation technology of Three Gorges Project. Yangtze River 1997;28(10):13–5. Chinese.

[6] Zhen S, Liu N. Major technical problems on design of TGP dam and powerhouses. Yangtze River 1997;28(10):3–6. Chinese.

[7] Darwin D, Pecknold DAW. Nonlinear biaxial stress-strain law for concrete. J Eng Mech-ASCE 1977;103(EM2):229–41.

[8] Wang J, Zhang X. Calculation principle for finite element design for hydraulic reinforced concrete structures. Adv Sci Technol Water Resour 2005;25(5):44–7. Chinese.

[9] Du J, Hu J. Stress analysis and reinforcement design on the outlet of deep hole in TGP. Large Dam Safe 2004;(4):81−3. Chinese.

[10] Design code for hydraulic concrete structures, SL 191—2008 (2008). Chinese.

[11] Zhou S, Xie H. The design of Three Gorges Hydropower Station. Eng Sci 2011;9(3):66−73.

[12] Design specification for steel penstocks of hydroelectric stations, SL 281—2003 (2003). Chinese.

[13] Xie H, Zhou S, Hu J. Design and research on some technological issues for structures of TGP Hydropower Station. Yangtze River 2010;41(4):81–3. Chinese.

[14] Yang J, Chen J, Chen W, Li S. Study on the configuration of hydropower station tailrace tunnel with sloping ceiling. J Hydraulic Eng 1998;(3):9–12.

[15] Niu X, Yang J, Xie H, Wang H. Design and application of inclined roof tailrace tunnel in underground power station of TGP. Yangtze River 2009;40(23):1−4. Chinese.

[16] Niu X, Ding X. Bearing mechanism of top arch and stable arch design method for surrounding rock of underground caverns. Chinese J Rock Mech Eng 2013;32(4):775–86. Chinese.

[17] Zheng S, Niu X, Song W, Tong D. Impacts of the Three Gorges Project ship lock on the innovation and development of the water science in the world. China Water Resour 2004;(22):25−7. Chinese.

[18] Jiang X, Yao Y. Research on key hydraulic techniques of Three Gorges Shiplock and examining in practice. Hubei Water Power 2007;(5):55−9,78. Chinese.

[19] Dai H, Zhu H. Study on hydraulic of convey water system in TGP 5-step ship lock of Three Gorges. Water Power 2005;31(7):28−31. Chinese.

[20] Hu Y, Zhang R, Zheng C. Study on depression measures against lip cavitation of reversed tainter valves. Hydro Sci Eng 1994;(Z1):71−9. Chinese.

[21] Niu X, Jiang X. Experimental feedback on the investigation of hydraulic characteristics for the ship-lock filling and emptying system of TGP. J Hydrodyn 2005;17(6):770–5.

[22] Hu Y, Zhang R, Li Y. Study on four-step operational mode prototype debugging of TGP lock under impounded level 156 m in the finishing construction period. Eng Sci 2009;11(9):52–8. Chinese.

[23] Niu X. Innovation and new challenges of hydropower technology in China. Yangtze River 2015;46(19):13–17. Chinese.

[24] Niu X. Full lining ship lock design. Wuhan: Changjiang Press; 2011. Chinese.

[25] Niu X. Design and study on hydraulic structure of permanent ship lock of Three Gorges Project. Yangtze River 1997;28(10):7–9. Chinese.

E-mail address: niuxinqiang@cjwsjy.com.cn

2095-8099/© 2016 THE AUTHORS. Published by Elsevier LTD on behalf of Chinese Academy of Engineering and Higher Education Press Limited Company.

This is an open access article under the CC BY-NC-ND license (http://creativecommons.org/licenses/by-nc-nd/4.0/).

英文原文: Engineering 2016, 2(3): 340–349

Xinqiang Niu. Key Technologies of the Hydraulic Structures of the Three Gorges Project. Engineering, http://dx.doi.org/10.1016/J.ENG.2016.03.006