二氧化碳脱除工艺探讨

2016-03-10郭自悦

摘要:近年来,我国石油化工工业规模不断扩大,国民经济快速发展,但是二氧化碳排放量也与日俱增,由此带来了日益严重的环境问题。开发出高效的二氧化碳脱除及回收利用技术是解决这个问题最为行之有效的方法,是现代工业的发展方向。文章对二氧化碳脱除工艺进行了探讨。

关键词:二氧化碳;脱除工艺;回收利用技术;石油化工工业;环境污染 文献标识码:A

中图分类号:TQ028 文章编号:1009-2374(2016)08-0083-03 DOI:10.13535/j.cnki.11-4406/n.2016.08.044

1 二氧化碳脱除法分类及特点

1.1 分类及原理

根据二氧化碳脱除工艺原理的不同,大致可分为物理法和化学法。物理吸收法是利用气体中某些组分能溶解于吸收剂(水或有机溶剂)的特性来将这些组分脱除。化学吸收法是通过气体中的相关组分同溶剂中的活性组分发生化学反应,生成化合物。再生时发生分解反应,释放出气体并得到活性组分。两种吸收法的根本区别在于吸附剂与气体溶质的分子间的力不同,物理法利用各分子间的范德华引力,而化学法利用化学键力。

1.2 特点

化学吸收法和物理吸收法具有不同特点:(1)分压高时,物理法吸收能力大,分压低时,化学法吸收能力大;(2)减压闪蒸时,物理法解析量大于化学法,因此物理法多采用减压闪蒸再生、化学法多采用加热再生;(3)当溶解量极小时,物理法的分压高,化学法的分压低,这表明化学法的吸收精细程度高。文章将分别对几种应用广泛的二氧化碳脱除工艺进行介绍。

2 物理脱除法

2.1 吸附法

吸附法根据吸附、解吸条件和原理的不同,可分为变温吸附和变压吸附。

2.1.1 变压吸附法(PSA)。20世纪60年代,在美国联合碳化物公司首次采用变压吸附技术从含氢废气中提纯氢气获得成功后,国内外也先后开发出变压吸附提纯工业级一氧化碳、变压吸附制富氧、变压吸附制纯氮、变压吸附提纯工业级二氧化碳、变压吸附脱碳(仅用于精制合成气、生产液氨)等技术。

第一,工艺原理。变压吸附脱除二氧化碳的原理是吸附剂在加压条件下,选择性吸附混合气中的二氧化碳组分,不易吸附的组分穿过床层。同理,通过减压的方式脱附二氧化碳,进而将吸附剂再生。

第二,工艺特点。变压吸附二氧化碳工艺具有以下特点:(1)吸附剂对气体的吸附有选择性,即不同的气体(吸附质)在吸附剂上的吸附量有差异;(2)特定的气体在吸附剂上的吸附量随着其分压的降低而减小。

2.1.2 变温吸附法(TSA)。变温吸附法是利用气体组分在固体材料上吸附性能的差异以及吸附容量在不同温度下的变化从而将二氧化碳分离。通过温度升降的循环操作,使低温环境下被吸附的二氧化碳组分在高温条件下脱附出来,从而使吸附剂得到再生。

2.1.3 吸附剂性能。无论是变压吸附法,还是变温吸附法,都需要通过高效的吸附剂来将二氧化碳分离出来。目前常用的吸附剂有分子筛、活性炭、硅胶和氧化铝等,其共同特点是有较大的表面积,以提高吸附能力。不同种类的吸附剂的主要用途见表1:

吸附法脱二氧化碳工艺的优点是流程简单、操作简便、能耗低且无腐蚀和污染,但同时也存在着吸附剂选择性和产品回收率不高的问题。因此,吸附法脱碳亟需解决的问题是高效脱碳吸附剂的开发和选择以及合理的工艺流程的设计,以达到二氧化碳脱除过程的高选择性和产品的高回收率,以实现大规模工业化。

2.2 膜分离法

2.2.1 膜分离法工艺原理。1979年美国Monsanto公司开发了气体膜分离装置,并成功地将工业气体中的氢分离回收。经过多年的创新改进,目前气体膜分离技术发展迅速。近年来,随着环保意识的提高,二氧化碳等温室气体的分离脱除越来越受到关注,膜分离法以其能耗低、无污染物排放、操作简单的优点得以广泛的应用。膜分离法是根据薄膜对不同气体的渗透率不同来实现分离的。其原理是二氧化碳与薄膜材料间的化学或物理作用,使其穿过薄膜,形成高浓度二氧化碳组分,然后加以回收利用。

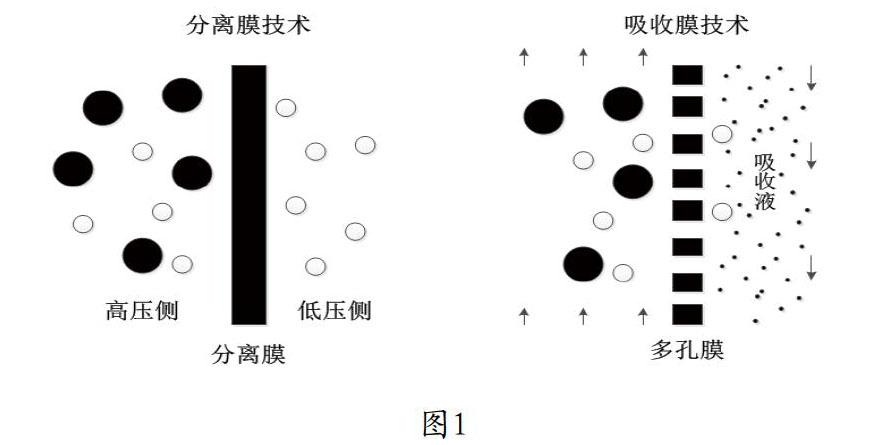

2.2.2 膜分离法分类。根据分离机理不同,膜分离法可简单分为吸收膜和分离膜,详见图1:

分离膜是根据二氧化碳与其他气体组分穿过薄膜的速率不同来实现分离目的。

吸收膜工艺技术是通过薄膜的另一侧的吸收液来选择性吸收二氧化碳组分,影响膜吸收效果的因素有薄膜的孔径与结构、吸收液的性质等。常用的吸收液有NaOH、乙醇胺(MEA)和二乙醇胺(DEA)。

2.3 物理吸收法

2.3.1 吸收原理。物理吸收法的原理是利用优良溶剂对于混合气中的二氧化碳与其他气体溶解度不同的特性,进而将二氧化碳吸收,而不溶于溶剂的气体则被分离出去。物理吸收过程是放热过程。当气体分子被溶剂吸收时,相当于气体液化,这样将产生热量。

常用的溶剂有聚乙二醇二甲醚、甲醇和水。

现在我们将简要介绍广泛应用于工业生产的聚乙二醇二甲醚法(Selexol)和低温甲醇洗涤法(Rectisol)。

2.3.2 聚乙二醇二甲醚法(Selexol)。

第一,工艺原理。聚乙二醇二甲醚法是美国Allied公司在1965年开发成功的二氧化碳脱除工艺,称为Selexol,使用多组分的聚乙二醇二甲醚的混合溶剂。1993年美国UOP公司获得了Selexol工艺的专利技术。20世纪80年代,我国的南化公司研究院和杭州化工研究所合作,分别对多种溶剂进行实验和筛选,最终取得了高效脱除二氧化碳和硫化物的聚乙二醇二甲醚溶剂的组成,命名为NHD溶剂,其主要组分是聚乙二醇二甲醚的同系物。

聚乙二醇二甲醚法原理是在高压条件下通过溶剂对二氧化碳进行物理吸收,形成富液。然后富液闪蒸脱除二氧化碳,再生后的贫液循环使用。目前聚乙二醇二甲醚或类似的溶剂,全世界生产商的数量已经超过40家。

第二,溶剂性质。聚乙二醇二甲醚是一种淡黄色透明的、无臭味液体,具有沸点高、冰点低、蒸汽压低等诸多优点,是一种优良的有机溶剂。对二氧化碳和硫化物具有良好的选择吸收脱除功能,并且可最大限度地减少氢气、氮气、一氧化碳和甲烷等气体的损失。同时该溶剂具有无毒、无腐蚀性、低挥发性、不易降解、化学性能稳定和不易发泡等特点,在化工行业中应用广泛。

2.3.3 低温甲醇洗涤法(Rectisol)。

第一,工艺原理。低温甲醇洗涤法是德国的林德公司和鲁奇公司联合开发的酸性气体脱除工艺,并于1954年首次将该工艺应用在南非萨索尔的液态燃料合成工厂中。20世纪70年代以来,国外建设的以煤炭或重油为原料的大型制氨工厂大部分采用该工艺。低温甲醇洗涤法工艺技术成熟稳定,应用广泛。

低温甲醇洗涤工艺过程是利用甲醇作为溶剂,在低温环境下,将混合气中的二氧化碳及硫化物吸收成为富甲醇溶液,然后再将富甲醇溶液通过减压、闪蒸等方法对其再生,循环使用。

第二,工艺特点。低温甲醇洗涤工艺与温度、压力的关系,具有以下特点:(1)该工艺的甲醇需求量与二氧化碳组分的浓度有关,二氧化碳浓度越高,越有利于吸收;(2)操作压力越高,甲醇需求量越低,高压利于提高二氧化碳在甲醇中的溶解度;(3)当温度升高时,二氧化碳活动加剧,逸出能力增强,溶解度系数变小,其他难溶气体分子进入溶剂能力增强,温度下降时,则反之,因此,低温有利于提高溶剂吸收二氧化碳能力;(4)甲醇对于二氧化碳具有较高的吸收性和选择性;(5)甲醇的化学稳定性和热稳定性好,不会被有机硫、氯化物等杂质所分解和变质,不会起泡,腐蚀性小。

第三,溶剂性质。甲醇是一种透明、无色、易燃、有毒的液体,略带酒精味。熔点-97.8℃,沸点64.8℃,闪点12.22℃,自燃点47℃,相对密度0.7915(20℃/4℃),爆炸极限下限6%,上限36.5%,能与水、乙醇、乙醚、苯、丙酮和大多数有机溶剂相混溶。

3 化学脱除法

3.1 活化MDEA吸收法

3.1.1 MDEA吸收二氧化碳工艺。1971年德国巴斯夫(BASF)公司发明了活化MDEA吸收法脱除二氧化碳工艺。该工艺以其吸收效率高、净化程度高、能耗低和可循环操作的特点得以广泛地应用于石油石化生产行业,下面将对MDEA吸收法工艺进行介绍:

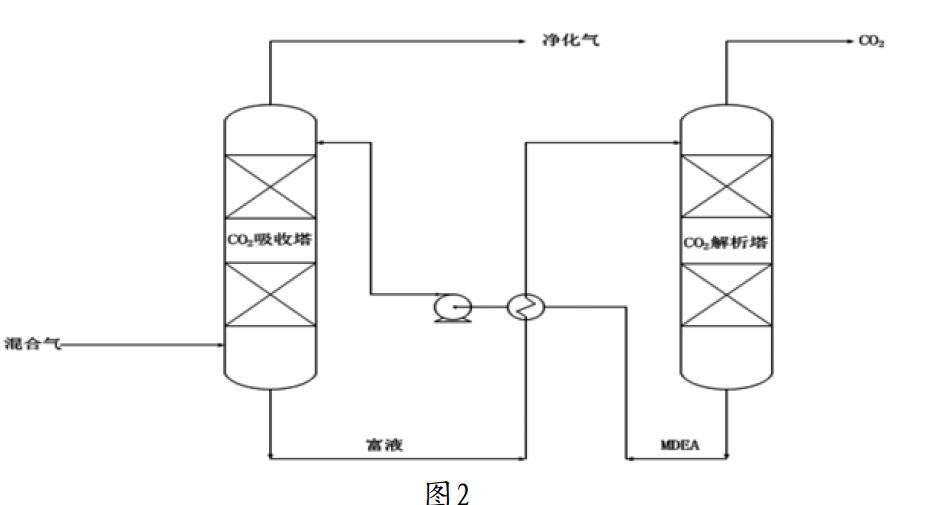

MDEA吸收法的工艺流程是在低温高压的吸收塔中,利用活化MDEA溶剂与含有二氧化碳组分的混合气进行直接逆向接触,二氧化碳与MDEA溶剂发生化学反应生成富MDEA溶液,脱除了二氧化碳的净化气由吸收塔顶部排出。富MDEA溶液进入解析塔,通过减压、加热等操作,二氧化碳气体从富MDEA溶液中释放,从解析塔顶排出,回收利用。再生后得到的活化MDEA溶剂经过冷却后可以重新用于吸收操作,循环使用,流程详见图2。

3.1.2 MDEA溶剂组成。MDEA溶剂为混合溶液,成分为MDEA、哌嗪和水。

MDEA名称为N-甲基二乙醇胺,为无色或微黄色粘性液体。分子式为CH3N(CH2CH2OH)2,分子量为119.16,比重为1.0418,沸点为247℃,在12℃时的黏度为101cP,凝固点为-48℃,极易溶于水和甲醇中,微溶于醚。

哌嗪是一种具有氨的气味的白色针状晶体。分子式为C4H10N2,分子量86.14,熔点109℃,沸点148℃,折射率1.446(113℃)。在空气中吸收水分和二氧化碳。易溶于水和甘油,微溶于乙醇,不溶于乙醚。

3.1.3 吸收原理。N-甲基二乙醇胺(MDEA)是一种叔胺类物质。通常醇胺类化合物分子中至少含有一个羟基和一个胺基。羟基的作用是降低化合物的蒸汽压,并增加在水中的溶解度,而胺基则使溶液呈碱性,促进溶液对酸性组分的吸收。

3.1.4 反应式。纯MDEA不能直接与二氧化碳发生反应,但其水溶液可以在活化剂哌嗪的作用下,发生如下反应:

哌嗪作为活性剂可以显著提高MDEA溶剂对二氧化碳的吸收效率。

3.2 热碳酸钾法

热钾碱脱除二氧化脱除工艺技术成熟,并以其净化度较高、二氧化碳回收率高的特点得以广泛应用。目前,全国约70%的大、中型合成氨厂都采用该工艺进行二氧化碳脱除和回收。

3.2.1 反应过程。在活化剂DEA(2,2-二羟基二乙胺)的作用下,碳酸钾溶液与二氧化碳发生反应生成碳酸氢钾,此过程为二氧化碳吸收反应;生成的碳酸氢钾经过加热,释放出二氧化碳,再生得到碳酸钾溶液循环使用。

碳酸钾溶液与二氧化碳的反应为可逆反应,增加压力或降低温度,反应利于二氧化碳吸收方向进行,反之则利于二氧化碳解析反应。

3.2.2 碳酸钾溶液。碳酸钾溶液分别由以下五部分组成:(1)碳酸钾,浓度25%~30%,吸收二氧化碳的反应物;(2)DEA(2,2-二羟基二乙胺),浓度2%~5%,活化剂,提高反应速率;(3)缓蚀剂,偏钒酸盐;(4)消泡剂,硅酮或硅醚类;(5)水。

4 工艺比较

目前,工业上脱除二氧化碳工艺主要选用聚乙二醇二甲醚法(Selexol)、低温甲醇洗涤法(Rectisol)和活化MDEA吸收法三种。针对不同工业生产装置及产品性能要求,将根据各自的特点及需求来选择适合的工艺。但无论是选择物理吸收还是化学吸收,对于溶剂和工艺的共同要求是溶剂价格、化学稳定性、对二氧化碳选择吸收效果、工艺流程操作难易程度、建设投资、运行成本、装置的能耗等。将对其中的重点影响因素进行简单对比,工艺特点详见表4:

聚乙二醇二甲醚法(Selexol)和低温甲醇洗涤法(Rectisol)两种工艺在脱除二氧化碳时都需要冷量,增加了装置的投资和能耗,但其溶剂循环量相对较小,因此适用于规模较大的装置;对于生产规模较小的装置而言,减少溶剂循环量来降低能耗效果不明显,但制冷所需要的冷量对装置经济性的影响更大,此时选择MDEA吸收工艺较为适合。

5 结语

综上所述,随着技术人员对二氧化碳脱除工艺的不断摸索和优化,从中积累了很多实际的经验。与此同时,随着二氧化碳脱除工艺技术的不断发展和高性能溶剂的广泛应用,应更加深入进行研究,优化操作,以提高资源的综合利用率,创造出更大的经济效益。

参考文献

[1]沈光林,李新培,赵宝泉.膜分离二氧化碳/甲烷的理论研究[J].膜科学与技术,1994,14(4).

[2]朱振玉,刘恩举,杨杰,等.二氧化碳脱出原理及工艺[J].广州化工,2011,(5).

[3]秦向东,温铁军,金美芳.脱除与浓缩二氧化碳的膜分离技术[J].膜科学与技术,1998,18(6).

[4]秦旭东,李正西,宋洪强,等.低温甲醇洗和聚乙二醇二甲醚工艺的技术经济对比[J].化工技术经济,2007,(1).

[5]朱世勇.环境与工业气体净化技术[M].北京:化学工业出版社,2001.

作者简介:郭自悦(1984-),男,天津人,供职于中沙(天津)石化有限公司,研究方向:化工工艺。

(责任编辑:王 波)