飞机垂尾前梁成型模具激光焊接修补工艺

2016-03-10李瑞山杨守吉

李瑞山,杨守吉

(广联航空工业股份有限公司,黑龙江 哈尔滨 150060)

飞机垂尾前梁成型模具激光焊接修补工艺

李瑞山,杨守吉

(广联航空工业股份有限公司,黑龙江 哈尔滨 150060)

本文主要介绍了实际生产中,大型客机垂尾前梁成型模具的工艺特点及更改要求。经过分析比较,最终选择激光焊接修补工艺,结合实例,说明了激光焊接修补工艺具有热影响区小,热变形小,修补效率高,修补质量好等优点,具有广阔的技术推广价值及应用前景。

大型客机垂尾前梁成型模具;激光焊接;模具修补工艺

1 大型客机垂尾前梁成型模具的工艺特点

大型客机垂尾前梁为碳纤维复合材料产品,产品的外形尺寸较大,在腹板两侧均有上下弯边,这就要求其成型模具的四面均为工作面,因此产品成型难度大。产品的成型模具由上模、下模和左右盖板组成,上模下模成型产品腹板面,左右弯边外形用盖板来完成外侧型面的成型。模具选取的材料Q235钢板或者镍铁合金材料。通过焊接形成模具的毛坯外形,在组焊过程中要保证模具的气密性及毛坯外形的平整度,使成型模具具有受热、传热均匀,耐高温,耐腐蚀,表面粗糙度高等工艺特点。

2 大型客机垂尾前梁产品结构及其成型模具更改要求

大型客机垂尾前梁产品件为层压件结构,如图1所示,所采用的原材料为碳纤维预浸料。产品结构为工形,产品外廓尺寸为7000mm×550mm×150mm。

图1 大型客机垂尾前梁产品层压件结构

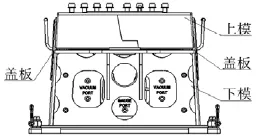

大型客机垂尾前梁的产品成型模具为框架式结构,如图2所示,模具的外廓尺寸为8200mm×700mm×500mm,其横 截面如图3所示。上、下成型模具和两侧盖板的材质均为INVAR钢。

图2 大型客机垂尾前梁模具结构图

图3 大型客机垂尾前梁模具横截面

由于大型客机垂尾前梁产品零件减重,更改两侧橼条型面成型角度,至使模具的腹板型面和橼条型面尺寸发生更改。

主要更改有:

(1)需将两侧橼条型面回弹角更改,由原来的上模1度、下模0.5度统一更改为现在的0度,完善3D数模。

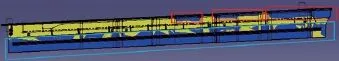

(2)腹板面更改共计3处,如图4所示。红色方框内为多量部分,最大多量为0.38mm,绿色方框内不需要更改,粉色方框内黄色区域需要补量。

(3)模具两侧 橼条型面为对称更改,蓝色方框内型面无变化;红色方框内需要补量(见图5)。

图4 大型客机垂尾腹板面更改

(4)针对产品更改要求,需要对成型模具缺量区域进行修补工作,如图5所示。

①需要对腹板型面粉色方框内黄色区域进行补焊,厚度为0.38mm,长度为1600mm,共计修补焊接面积为0.547m2。

②需要对橼条型面红色方框内区域进行补焊,厚度为0.3~1.59mm,补量范围3500×115;其余部分需减量,减量区域最大厚度为1.47mm。需要补焊面积为0.4025m2,两侧共计0.805m2。

图5 橼条型面更改

3 模具修补技术分析

由于大型客机垂尾前梁产品生产是国家重点项目,其成型模具更改工期要求紧,生产周期短。而且模具结构复杂,所以需要在修补过程中使热应力变形降至最低,节省修补之后的加工时间。目前,针对成型模具的修补技术主要有电弧堆焊技术、热喷涂技术、电刷镀修复技术、激光焊接修复技术。

利用电弧焊接的方法,由于电弧作用时间长,工件表面与电弧束接触作用面积大,使得热输入大。故电弧堆焊修复后,工件热影响区面积大,残留内应力大,易产生热裂纹,工件易产生严重的热变形;热喷涂技术也有热影响区面积大,喷涂后易产生热变形,与基体接触强度低,喷涂后易产生缺陷,修复后模具使用寿命低的缺点;电刷镀修复技术修复效率较低,而且修复后需对工件表面进行清洗,厚度过大时镀层附着力下降。

激光焊接修补是以高能量密度的激光束作为热源的一种高效精密修补方法,由于其具有焊接速度快,热流密度大,深宽比大的优点,使得其热影响区较传统氩弧焊小,焊接后残余内应力小,所以模具修补后热变形小,外观平整,尺寸精度高,后续加工时间短。经过认真的研究,为确保在工期要求内高质量的完成该工装的修补工作,决定采用激光焊接修补工艺对该工装进行修补。

4 激光焊接修补技术流程

对此次大型客机垂尾前梁成型模具采用的激光修补技术流程如图6所示。首先将模具分解,检测成型表面确定返修区域,测量模板壁厚,然后进行激光焊接修补,修补后进行热处理消除模具内应力,最后进行精加工,抛光装备,检测模具修补情况。

图6 激光焊接修补技术流程

激光焊接修补前对成型模具上下模进行测量,标注补焊量,如图7所示。

图7 修补前成型模具测量标注

进行激光焊接修补后成型模具形态,如图8所示。激光焊接修补后,在数控加工前使用激光跟踪仪检查发现,模具热变形很小,焊接修复效果很好;在数控精加工后,模具表面没有产生裂纹、气孔等缺陷,模具经抛光后,表面粗糙度达到设计要求;根据激光跟踪仪测量结论:表面粗糙度、尺寸精度、装备精度均满足设计要求。模具返修后效果如图9所示。

图8 激光焊接修补后成型模具形态

TG456

A

1671-0711(2016)12(上)-0125-03