船舶管路用三通接头机器人MAG焊接工艺设计

2016-03-10朱征宇

朱征宇,谢 荣,梁 艳

(江苏海事职业技术学院 船舶与海洋工程学院,江苏 南京 211170)

船舶管路用三通接头机器人MAG焊接工艺设计

朱征宇,谢 荣,梁 艳

(江苏海事职业技术学院 船舶与海洋工程学院,江苏 南京 211170)

为了提高船舶管路用三通接头的焊接质量和生产效率,对机器人在船舶管路用三通接头中的MAG焊接工艺设计进行了系统研究。最终得到如下结果:焊缝成型质量较好,焊缝表面比较平整,焊缝连续性好,焊接飞溅也较小。此外,加入外部轴联动后,不仅熔深和熔宽一致性好,且余高减小,应力集中减弱,焊缝成型也较好。电弧电压要合适,弧压偏高时容易造成焊缝局部咬边现象。研究结果充分说明如下结论:利用机器人对船舶管路用三通接头进行MAG焊接,整体焊接质量高,焊缝成型好;焊接速度相较手工电弧焊提高2~3倍;焊接时如果加入外部轴联动,焊接效果更好。

船舶管路;三通接头;机器人;气体保护焊

0 引言

三通接头又称三通管件,是目前船舶管路中常用的一种管接头。以往船舶管路用三通接头多采用手工电弧焊进行焊接,效率低、焊缝质量不够好,因此,研究提高三通接头的焊接质量和生产效率有着重要意义。船用管-法兰机器人MAG(Metal active gas, 熔化极活性气体保护焊)焊接工艺得到的焊接质量和焊接效率都比较高,这为研究利用机器人对船舶管路用三通接头进行MAG焊接提供了坚实的基础。本文针对实际生产当中的船舶管路用的三通接头进行了焊接工艺设计研究,为提高其焊接质量和生产效率以及降低工人的劳动强度提供了可能。

1 MAG焊接工艺设计

1.1 主要试验设备及功能

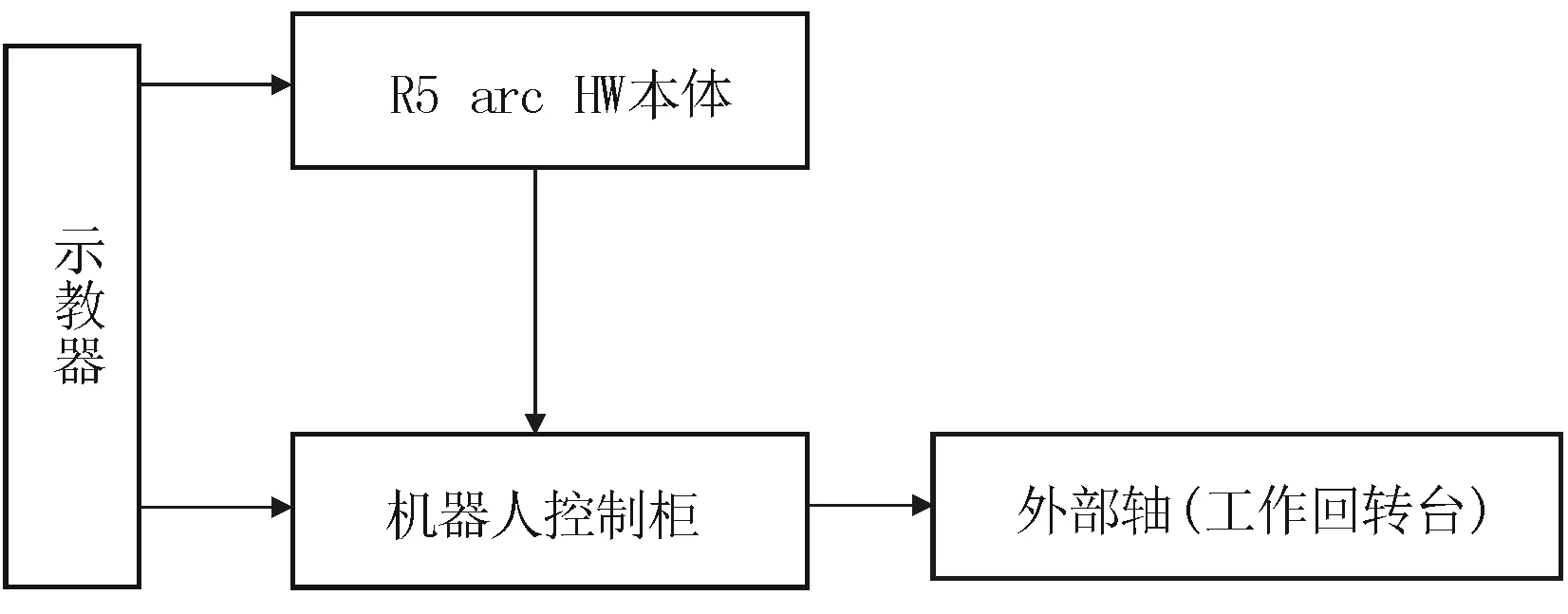

本次MAG焊接工艺试验采用的焊接机器人为KR5 arc HW型焊接机器人系统。KR5 arc HW焊接机器人是KUKA焊接机器人中的1种小型机器人。它由机器人本体、控制柜、示教器和外部轴组成。外部轴的作用是带动工件作回转台运动的,以实现焊件的变位和移动。KR5 arcHW焊接机器人系统结构如图1所示。焊接电源为1台Pulse MIG/MAG-350数字化直流弧焊逆变器,其最大额定焊接电流为350 A,采用脉冲焊接电流,波形稳定,焊缝质量高。另外,该电源可以实现焊丝选择功能,带有一元化调节功能,也可以单独对焊接电压进行调整。

图1 KR5 arc HW焊接机器人系统组成

1.2 试验母材及焊接材料

1.2.1 母材

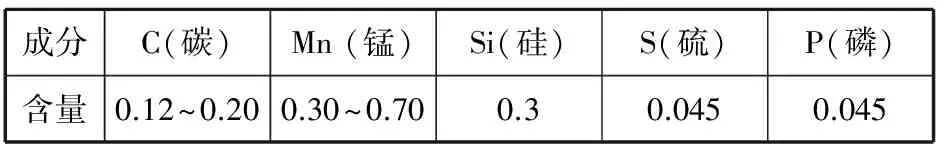

试验所采用的母材为Q235B低碳钢管,其化学成分见表1。由于Q235B低碳钢管具有塑形良好、冲击韧性高、焊接性优良的特点,一般不需要采用焊前预热和后热的措施。

表1 Q235B化学成分

1.2.2 焊材

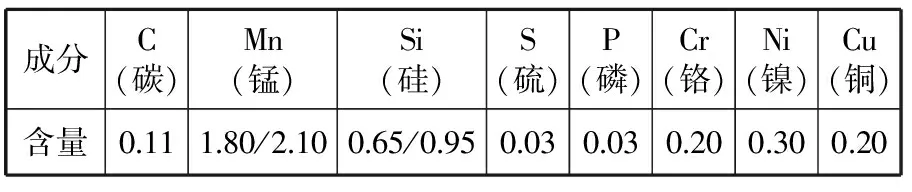

试验所采用的焊材为与Q235B相匹配的ER49-1(H08Mn2SiA)。其化学成分见表2。

表2 ER49-1(H08Mn2SiA)化学成分

1.2.3 气体

由于采用MAG焊接,保护气体采用混合活性气体,其比例为20%CO2(二氧化碳)加上80%Ar(氩气)。氩气具有惰性性质,不与焊缝发生化学反应,故而焊缝纯净,产生气孔等缺陷的可能小。加入少量CO2后可提高电弧的导热性能,对提高焊接效率具有重要的作用。

1.3 装焊顺序方案设计

船舶管路用三通接头的焊缝主要有两类,一类是主管和支管相贯线的焊接,另一类是管子与法兰的焊接(包括主管和两头法兰的焊接以及支管与法兰的焊接)。装焊顺序如下:先装配焊接支管和法兰,然后装配焊接主管和支管的相贯线,最后装配主管和两头法兰。这种装焊顺序方法一是最大程度地减小焊接接头的刚度,降低应力开裂的可能性,二是尽量降低焊接时构件对焊枪位置的阻碍现象。

1.4 主管和支管相贯线角焊工艺设计

1.4.1 工艺规范

主管和支管相贯线角焊试验分为2组,一组是6 mm壁厚的管子相贯线角焊,另一组是12 mm壁厚的管子相贯线焊接,所采用的工艺规范分别见表3和表4。

表3 6 mm壁厚管相贯线角焊缝焊试验规范

注明:打底焊的目的是尽量使得两管相贯时间隙一致。

1.4.2 试验过程

试验过程分为试验准备、试验操作2个过程。

1.4.2.1 试验准备

准备工作主要包含:打开机器人和焊机电源,检查设备情况是否良好;打开MAG气瓶以及对工件坡口30 mm范围内进行除尘和除锈过程,以保证管路焊接质量。

1.4.2.2 试验操作

每次在焊接之前先关闭起弧信号,通过示教器对焊接路径进行示教。示教结束后再打开起弧信号进行焊接。整个焊接过程均在自动模式下操作。

表4 12 mm壁厚管相贯线角焊缝焊试验规范

注明:打底焊的目的是尽量使得两管相贯时间隙一致。

1.5 圆管和法兰的角焊工艺设计

1.5.1 工艺规范设计

圆管和法兰的角焊试验分为2组,一组是6 mm厚壁管和22 mm厚板法兰的角焊,另一组是12 mm厚壁管和15 mm厚法兰的角焊。其工艺规范分别见表5和表6。

表5 6 mm厚壁管和22 mm厚板法兰的角焊工艺规范

表6 12 mm厚壁管和15 mm厚板法兰的角焊工艺规范

1.5.2 试验过程

焊接工艺试验过程与主管和支管相贯线角焊的过程一样。

2 试验结果及分析

2.1 主管和支管相贯线角焊工艺结果及分析

从厚管焊缝图片中观察到,6 mm壁厚管子相贯线的焊缝成型质量较好,焊缝表面比较平整,焊缝连续性好,焊接飞溅也较小,但是存在局部地区焊缝宽度稍微不一致的现象。这个可能是因为在手工打底焊时,间隙稍有大小不一样的地方。解决的方法为在打底焊时留取的间隙尽量一致。

12 mm壁厚管子相贯线的焊缝成型质量均较好,但在不加外部轴联动焊接时采用单轴联动的方式,使得焊缝成型余高较高,熔宽较窄,焊缝不够铺展。在加入外部轴联动后,焊枪位置保持不变,工件转动,始终将焊缝摆成船型位置,这样不仅熔深和熔宽一致性好,且余高减小,应力集中减弱,焊缝成型也较好。

2.2 圆管和法兰的角焊工艺结果及分析

从6 mm厚壁管和22 mm厚板法兰的角焊焊缝图片可以看出,焊缝成型良好,无飞溅现象。12 mm厚壁管和15 mm厚板法兰的角焊第1条焊缝成型良好,但是第2条焊缝中在左侧位置有咬边现象存在,这是由于弧压偏高导致的结果。

3 结论

本文通过对机器人在船舶管路用三通接头中的MAG焊接工艺进行了设计,得出如下结论。

(1)利用机器人对船舶管路用三通接头进行MAG焊接,整体焊接质量高,焊缝成型较好。

(2)利用机器人对船舶管路用三通接头进行MAG焊接,焊接速度相较手工电弧焊提高2~3倍。

(3)焊接时如果加入外部轴联动,焊接效果会更好。

[1] 宋金虎.我国焊接机器人的应用与研究现状[J].电焊机,2009(4):18-20,67.

[2] 黄政艳.焊接机器人的应用现状与技术展望[J].装备制造技术,2007(3):46-48.

[3] 陈华斌,黄红雨,林涛,等.机器人焊接智能化技术与研究现状[J].电焊机,2013(4):8-15.

[4] 邹家生, 金玉嵌, 严铿. 船用管-法兰机器人焊接工艺研究[J].江苏科技大学学报,2009,23(2):23-26.

[5] 高飞,严铿,邹家生.焊接机器人在船舶工业中的应用[J].江苏船舶,2009,26(3):41-43.

2016-09-18

朱征宇(1982—),男,博士,讲师,工程师,研究方向为焊接技术及自动化。

U671.8

A