冷等静压法制备Mo-30Cu合金的组织与轧制性能

2016-03-08李杰姜国圣张帅王志法

李杰,姜国圣,张帅,王志法

冷等静压法制备Mo-30Cu合金的组织与轧制性能

李杰,姜国圣,张帅,王志法

(中南大学材料与科学工程学院,长沙410083)

采用冷等静压法(cool isostatic pressing,CIP)制得大尺寸钼骨架,对骨架进行渗铜制备Mo-30Cu合金,并在350 ℃进行温轧,研究CIP压力及熔渗温度和熔渗时间对合金致密度的影响以及合金的轧制性能。结果表明:采用冷等静压法在120~180 MPa压力下可制备孔隙分布均匀,无分层等缺陷的钼骨架,熔渗后坯料的线收缩率随CIP压力增加而逐渐降低,最佳CIP压力为160 MPa;在一定范围内升高熔渗温度与延长保温时间均有助于提高合金致密度;冷等静压–溶渗法制备的高致密Mo-30Cu合金具有较好的温轧性能,有效提高了大尺寸试样的加工性能。CIP压力为160 MPa压制的骨架在1350 ℃渗铜6 h后相对密度达到99%以上,合金的温轧变形量可达到65%。

Mo-Cu合金;冷等静压(CIP);渗铜;致密化;轧制性能

Mo-Cu合金由于其高热导率、高电导率、低热膨胀系数及较好的耐烧蚀性能,可作为热沉材料、电子封装材料和电触头材料[1−2]。Mo-Cu合金作为热沉材料时,可通过调节成分设计其热膨胀系数,从而与陶瓷、玻璃及其它介电材料形成良好匹配。除此之外,Mo-30Cu合金是新一代层状复合材料Cu-Mo70Cu-Cu (一种具备良好导电导热和低膨胀综合性能的热沉材料,简称CPC) 的芯材。Cu-Mo70Cu-Cu层状复合材料必须通过轧制复合[3],因此Mo-30Cu芯材需要足够大的变形量,故Mo-30Cu合金必须有一定厚度与良好的加工性能,而现有材料在轧制复合时芯材边裂严重,导致复合成功率很低。国内外Mo-Cu合金的生产主要采用粉末冶金法,包括机械合金化法、化学活化法、凝胶−共还原法[4]和熔渗法[5]等。其中机械合金化法与化学活化法较易引入杂质,导致材料的导热导电性能降低;溶胶−共还原法制备超细纳米粉末具有很高的烧结活性,容易实现材料的高致密化,但生产成本较高,不宜大规模生产;采用熔渗法制备的Cu含量低于40%的Mo-Cu合金,具有高致密度和低线胀系数,且成本较低,易于大批量生产。但普通双向模压制备的熔渗用钼骨架[6]由于粉末与模壁之间的摩擦导致密度分布不均,由外至内密度降低,尤其在大尺寸坯料上更显著,轧制时易分层开裂。采用冷等静压(cool isostatic pressing, CIP)法制备钼骨架,可获得密度分布均匀和强度较高的钼骨架压坯[7],且可制备大尺寸骨架。罗明等[8]采用冷等静压和高温烧结制备了相对密度达96.8%的 Mo-Ti-Zr 合金,张建德等[9]采用冷等静压成形和低温烧结及旋锻热加工获得相对密度为 98%以上的细晶粒钼棒。上述制备方法均需通过后续的压力加工来提高合金致密度以及加工性能,另外高温烧结成本较大。本研究采用冷等静压工艺制备钼骨架,然后通过渗铜制备Mo-30Cu合金,可降低烧结温度,缩短保温时间,有效节约生产成本,并研究冷等静压压力及熔渗温度和时间对合金致密度和轧制性能的影响。研究结果可为制备Cu-Mo70Cu-Cu层状复合材料芯材,以及高性能的金属基复合材料提供参考。

1 实验

所用原料为Mo粉和Cu片。Mo粉的平均粒度为3 μm,其形貌如图1所示,钼颗粒为近球形。为了减少粉末的氧化等产生的杂质及水汽导致熔渗后合金产生孔洞等缺陷,先将原料Mo粉在950 ℃,氢气还原2 h。

将Mo粉分别在LDJ5001500300YS型冷等静压机和普通双向模压机上压制成形,得到长×宽×高为124 mm×88 mm×15 mm的压坯。冷等静压压力与模压压力均为120~180 MPa,保压时间分别为5 min和1 min。将压坯在氢气还原炉中950 ℃温度下预烧2 h,以消除压制变形中的内应力,并通过预烧使其具有一定强度,避免溶渗开裂,随后在钼丝炉中用氢气保护,将根据钼铜质量比计算好并超出百分之十的过量铜片置于钼骨架上,于1250~1400 ℃温度下保温2~8 h进行高温渗铜处理。最后经铣面去除表面多余的铜,得到Mo-30Cu合金。Mo-30Cu合金在350 ℃保温1 h后进行温轧,研究CIP压力、熔渗时间与熔渗温度对合金性能的影响。

图1 Mo粉形貌

采用排水法测定Mo骨架及其渗铜后的密度。利用具有数码照相功能的倒置台式金相显微镜观察钼铜合金的金相组织,通过FEI Quanta 200型扫描电镜观察该合金的显微形貌,并采用碎屑化学滴定的方法分析合金的化学成分。由于预烧温度较低、烧结时间较短,收缩率有限(约0.01%),故忽略不计,所测收缩率均为溶渗过程的收缩率,测量压坯尺寸与熔渗后坯体尺寸,计算线收缩率。

2 结果与讨论

2.1 CIP压坯密度

谢辉等[10]对费氏粒度为3.3~3.6 μm、松装密度为1.6~1.8 g/cm3的Mo 粉进行冷等静压,得到压制压力与压坯密度的关系为:

2.2 熔渗致密化

图3(a)所示为CIP压力与熔渗温度对Mo-30Cu合金相对密度的影响,熔渗时间为6 h。从图可看出,在1250~1350 ℃温度范围内,随熔渗温度升高,合金的相对密度逐渐升高,在140~180 MPa压力下CIP坯料均在熔渗温度为1350 ℃时相对密度最大,这主要是由于随温度升高,铜液的流动性提高,从而减小了铜液在钼粉表面的润湿角[12],有助于铜液对钼骨架中的孔隙进行填充。根据Cu-Mo相图,熔渗时少量Mo颗粒中固溶部分Cu相,同时Cu相中也溶解部分Mo相,二者之间形成亚稳态的Mo(Cu)和Cu(Mo)超饱和固溶体,随温度升高,分别从Mo(Cu)和Cu(Mo)固溶体中析出Cu相和Mo相[13],从而导致Mo颗粒重排,随时间延长不断产生析出相,Mo颗粒进一步长大并连接在一起,从而提高钼铜合金的相对密度。随熔渗温度进一步升高到1350 ℃以上,铜液流动性进一步增强,可能出现渗漏等现象,且铜在高温下有部分蒸发损耗,导致材料内部形成闭孔,不利于材料密度的提升。因此选定在1350 ℃温度下熔渗。在不同压力下压制的坯料密度不同,即孔隙的数量不一致,铜液在毛细管力和重力的作用下填充孔隙。其中,在120 MPa压制的坯料孔隙最大,铜液的填充由重力起主要作用,而由于毛细管力较弱不利于孔隙的填充,且温度升高铜液流动性提高,填充速度增大,过快的填充不利于坯料中气体的排出,部分气体来不及排出而在合金内部形成孔隙,因此120 MPa压力下的CIP坯料在1300 ℃熔渗时获得最大致密度。随CIP压力提升,压坯的孔隙减少,铜液与孔隙壁之间的摩擦使得填充速度减 小,有利于排气,故暂选定压制压力为160~180 MPa。

图2 钼骨架密度随CIP压力的变化关系

图3(b)所示为不同CIP压力下制备的压坯在1350 ℃熔渗温度条件下,熔渗时间对Mo-30Cu合金相对密度的影响。从图中可看出,在4~6 h时间段内,随保温时间延长,相对密度提升较明显,6 h以后密度变化较小,相对密度最高达到99%以上。在熔渗初期,仅限于铜液在毛细管力作用下对预留孔的填充。由于铜液不断填充,促进Mo颗粒与Cu充分接触,此过程中Mo颗粒发生位移,以及钼与铜之间的互溶与析出,使得两相的分布趋于最紧密排列,压坯发生收缩;同时,部分小颗粒溶解以及大颗粒表面的棱角优先溶解,使颗粒表面变光滑而趋于球形。随时间延长,烧结现象进一步加剧,Mo相形成连续的网络状结构,Cu相均匀分布在网络中,与 Mo相结合紧密[3]。保温时间超过6 h后,相对密度变化较小,说明烧结现象进展缓慢,且铜液在高温下有少量蒸发损耗,导致在合金内部出现闭孔,不利于密度的提高;且保温时间过长时,组织晶粒粗化,材料的塑性降低,不利于后续塑性加工,故选定溶渗保温时间为6 h。

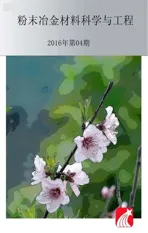

图4(a)所示为CIP坯体在1350 ℃温度下渗铜6h后,线收缩率随CIP压力的变化。从图中看出,随CIP压力提高,熔渗后的线收缩率逐渐减小,收缩率在1.5%~7%之间。熔渗收缩主要是由钼颗粒发生位移以及钼颗粒烧结连接所致,在CIP压力较小时压坯的Mo颗粒之间间隙较大,故熔渗后收缩率较大,而随CIP压力提高,坯料密度增大,即颗粒间的间隙减少,所以熔渗后收缩率逐渐减小。当CIP压力较低时,压制的生坯孔隙率较高,有助于铜液与钼颗粒充分接触,钼颗粒在液相中近似处于悬浮状态,通过液相本身的粘性流动而调整位置,重新分布,达到最紧密排列,从而产生较大的收缩。而随CIP压力提高,生坯相对密度增大,Mo颗粒排列更紧密,在熔渗过程中颗粒的重排较少,主要通过Mo颗粒的烧结而发生收缩,因而烧结收缩率减小。但过高的压力甚至会导致Mo颗粒被挤压到一起,经过预烧后可能形成闭孔,导致铜液无法渗入而成为孔缺陷,在加工过程中尺寸较大的闭孔处易发生应力集中,致使材料出现裂纹甚至 断裂。

图4 熔渗线收缩率随压制压力与熔渗时间的变化关系

图4(b)所示为不同CIP压力下制备的压坯在1350 ℃熔渗后,线收缩率随熔渗时间的变化。由图可知,在2 h内主要为铜液在毛细管力作用下对孔隙的填充,所以合金的线性收缩率不大;在2~6 h时间段内合金的线收缩率快速增大,即收缩速率较大,合金密度增大较快,说明此阶段内合金致密化程度明显提升;而随保温时间进一步延长,线收缩率几乎不增加,说明钼的重排与烧结已基本结束,这与图3(b)所示的合金致密程度变化一致。

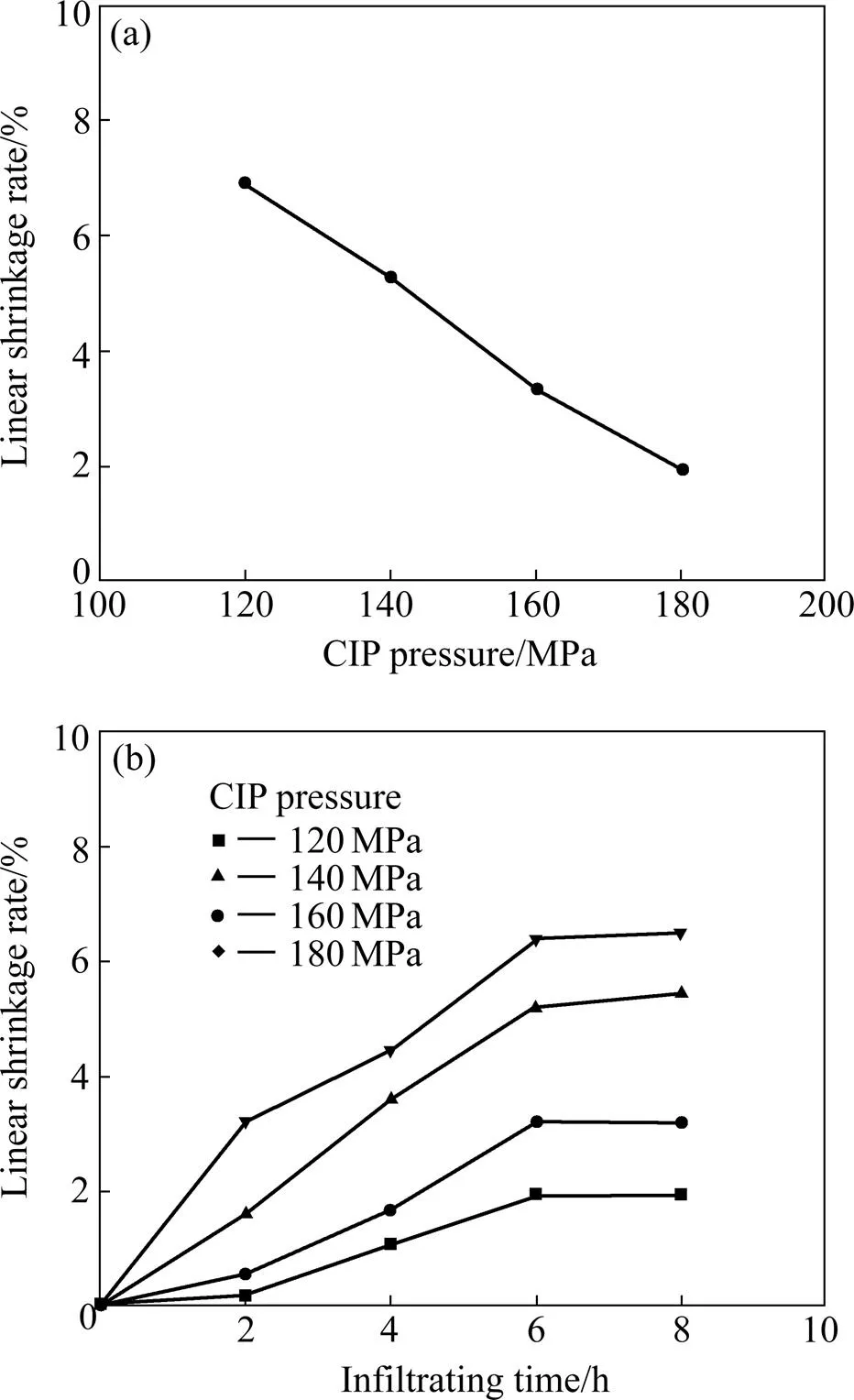

合金中渗入的铜含量主要由CIP压坯的孔隙度与熔渗过程中压坯的收缩综合决定,而CIP压力对压坯的孔隙度有重要影响。图5所示为在熔渗温度和时间分别为1350 ℃和6 h条件下, CIP压力对Mo-Cu合金铜含量的影响。由图5可知,在140,160和180 MPa压力下制备的钼铜合金的铜含量与Mo-30Cu合金铜含量的偏差均在2%以内。综合考虑Mo-Cu合金的相对密度和铜含量,选取CIP压力为160 MPa。故基本拟定工艺条件为: CIP压力为160 MPa,熔渗温度为1350 ℃,熔渗时间6 h。

图5 CIP压力对钼铜合金的铜含量影响

2.3 显微组织

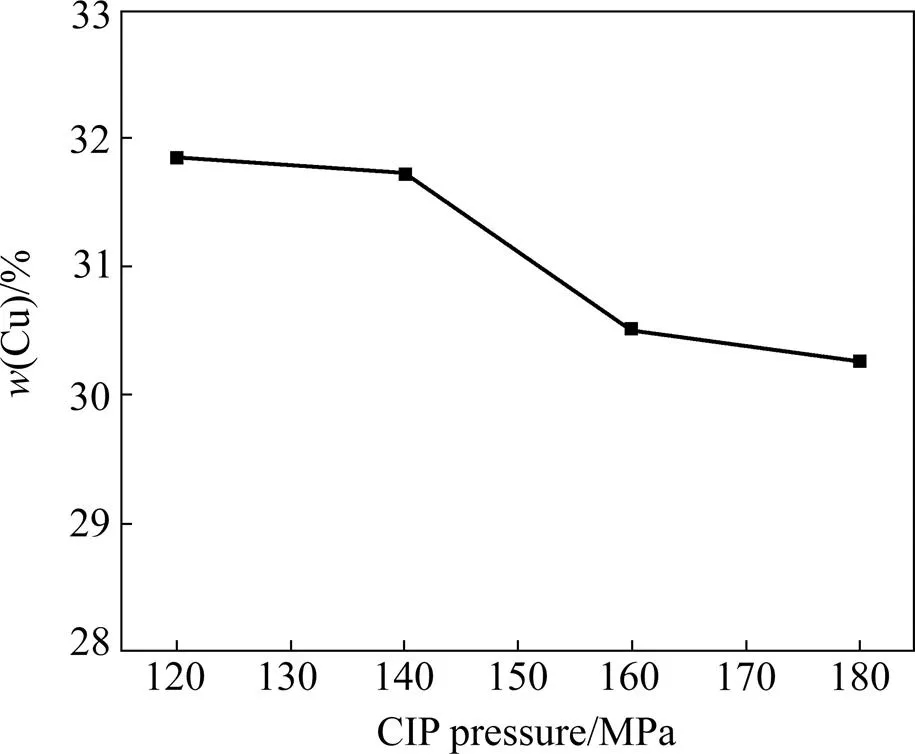

图6(a)所示为在160 MPa压力下双向模压的生坯组织,由图可见生坯密度分布不均匀,径向上由外至内密度逐渐降低,坯料中心较疏松,孔隙较大,熔渗后铜容易在中心处聚集,从而出现铜线或铜层,轧制后 易分层,难以满足加工的需求。这是由于采用双向模压制备较大尺寸生坯时,钼粉与模壁间的摩擦引起压力损失,从而导致中心部位密度较低。图6(b)和(c)所示为160 MPa压力下的CIP生坯组织,可见孔隙分布较均匀,无图6(a)所示缺陷。图6(d)所示为160 MPa 压力下的CIP生坯经过950 ℃预烧2 h后的组织,可见钼颗粒实现部分连接,形成网状,有利于渗铜后形成均匀的组织,进一步有益于渗铜板坯的轧制加工。

图6 160 MPa压力下不同压制方式制备的钼骨架显微组织

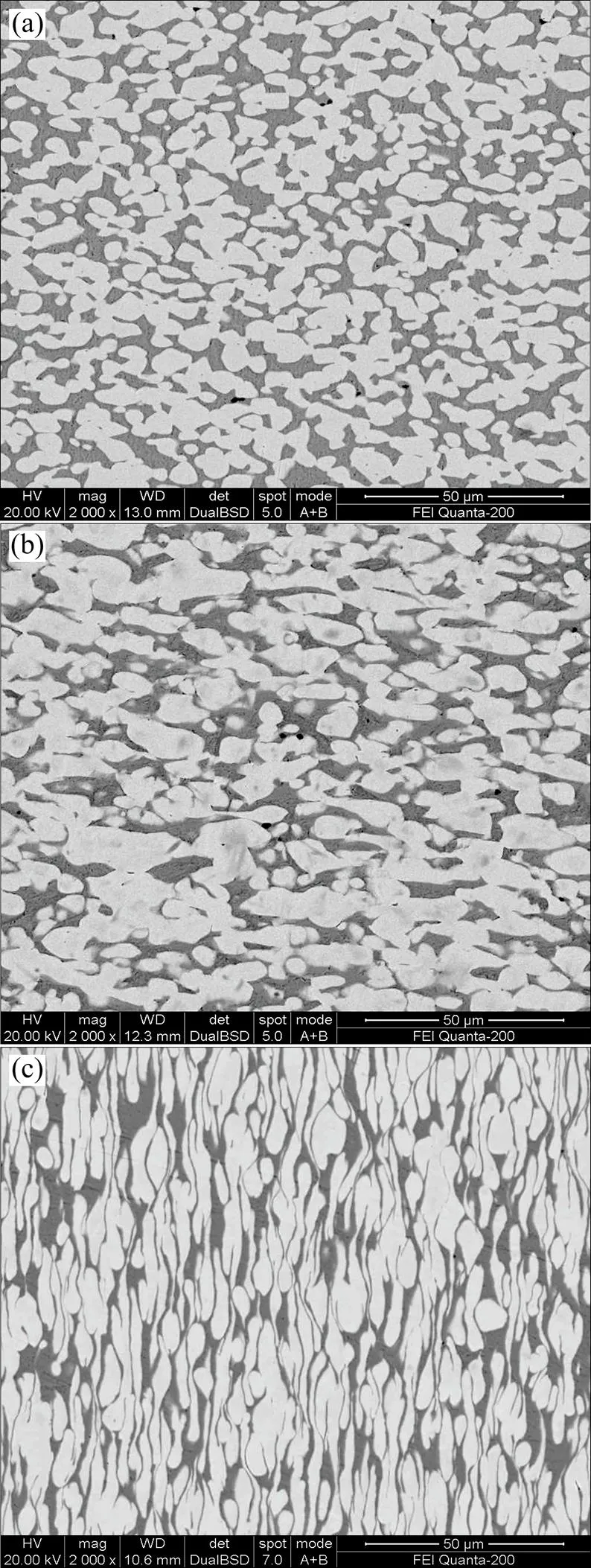

图7所示为160 MPa压力下的CIP压坯经过预烧并在不同温度下熔渗6 h的Mo-30Cu合金显微组织。由于熔渗温度高于铜的熔点1083 ℃,但低于钼的熔点2610 ℃,钼颗粒之间的烧结行为与950 ℃/2 h预烧的固相烧结有较大差异,主要是溶解−析出机制[13],溶解在过饱和亚稳相中的微量钼在钼颗粒间的烧结颈处析出。由图7可知在1250 ℃熔渗6 h得到的Mo- 30Cu合金中,Mo颗粒大部分都是孤立、松散的,颗粒之间的烧结现象不明显。随温度升高,不但铜液对钼颗粒的润湿性增强,且钼在液相铜中的溶解度增加,因而溶解的钼增多,在钼颗粒间的低凹处析出增多,从而有利于钼颗粒间形成良好的连接,形成链状与网状结构,同时减少钼颗粒内部的闭孔,有利于提高合金的致密度。从图7(b)可见在1300 ℃溶渗6 h的合金中,烧结颈进一步粗化,部分葫芦状钼颗粒连接成长条状,且连接的颗粒数量进一步增加,在1400 ℃下熔渗时钼颗粒进一步连接成块,钼颗粒尺寸相较图6(a)有较显著的粗化,成为块状。

2.4 轧制性能

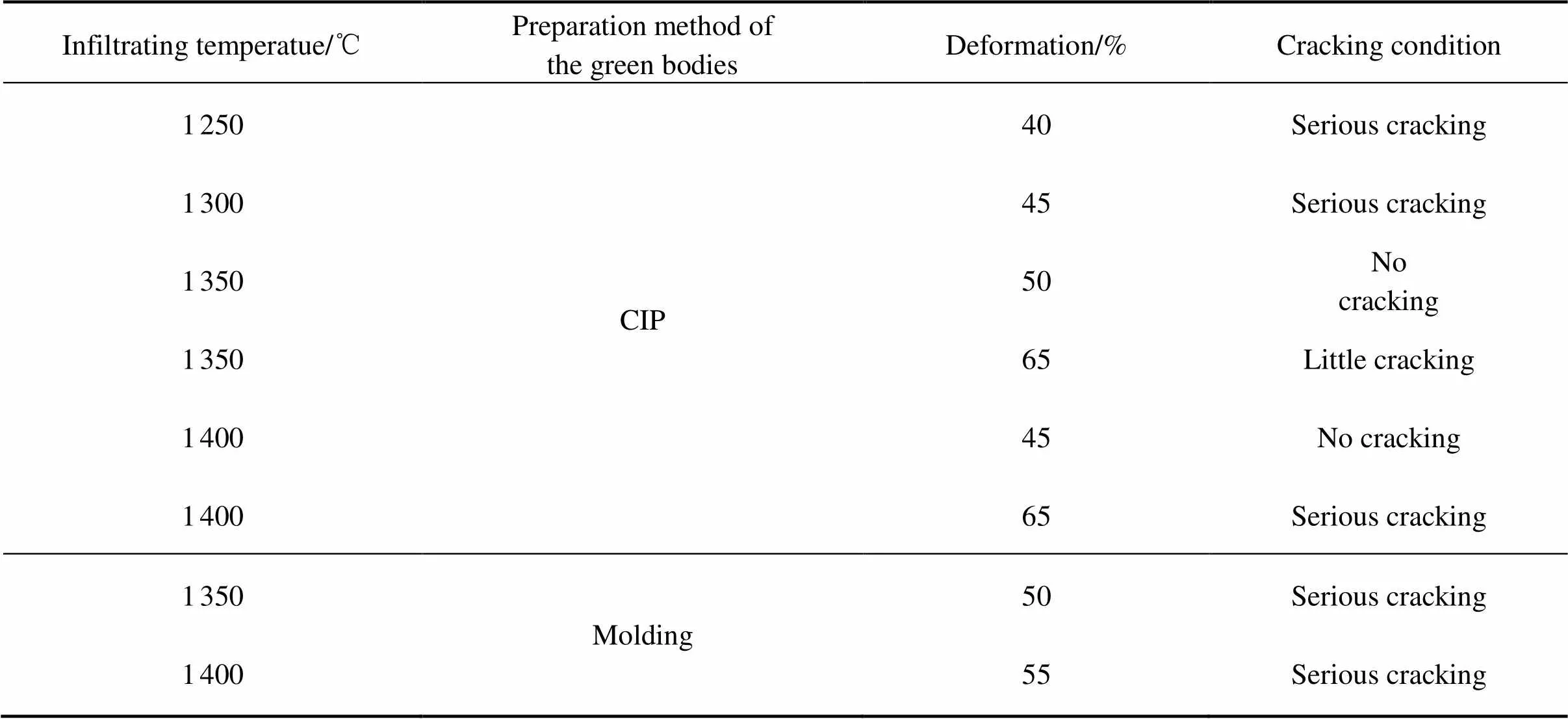

表1所列为160 MPa压力下的CIP压坯和模压坯体在不同温度下熔渗6 h所得Mo-30Cu合金在350 ℃下温轧至边裂时的变形量。由表1可知,CIP坯料在1250 ℃和1300 ℃温度下熔渗后,出现边裂的最大变形程度均低于45%,1350 ℃和1400 ℃熔渗的合金在变形程度达到45%时均无任何边裂,1350 ℃熔渗合金的最大变形程度可达到65%。采用双向模压制备的坯料在1350~1400 ℃熔渗后获得的合金在变形程度达 到60%时均出现严重边裂。合金的塑性及变形能力主要与孔隙的数量与分布以及合金组织(钼相的尺寸与分布)等有关。1250~1300 ℃温度下熔渗的合金致密度较低,即试样中存在较多孔隙,孔隙处的Mo颗粒间由于结合力很弱而导致材料塑性差。轧制过程中,在孔隙处易产生应力集中而产生裂纹,裂纹进一步扩展即表现为严重开裂。熔渗温度升高到1350 ℃时,合金的致密程度达到最高,孔隙减少,即减少了裂纹源。而随熔渗温度进一步提高到1400 ℃,合金中钼相尺寸进一步粗化,不利于合金的变形,其轧制性能下降。采用冷等静压−熔渗法制备的钼铜合金,其轧制性能比在同等条件下采用普通模压−熔渗法制备的合金好,这主要是与钼骨架中孔隙的大小及分布均匀程度有关。由图6可知,模压过程中由于Mo粉与模壁摩擦导致材料内部较外围疏松,压坯孔隙大小不均匀,而CIP的压坯无此现象。因而在160 MPa压力下制备的CIP坯料在1350 ℃熔渗所得合金的温轧性能最优,最大轧制量达到65%,相比模压法制备的合金的温轧性能有一定提升,为Cu-Mo30Cu-Cu层状复合材料的制备提供了具有优良温轧性能的芯材。

表1 Mo-30Cu合金在350 ℃下的温轧变形情况

图7 钼骨架在不同温度下熔渗6 h后的显微组织

图8所示为在CIP压力为160 MPa、熔渗温度和时间分别为1350 ℃和6 h条件下制备的Mo-30Cu 合金,在350 ℃温轧后的显微组织。图中浅灰色区域为Mo,深灰色区域为Cu,可见随轧制变形率增加,Mo 相沿轧制方向拉长,由最初的等轴组织逐渐变为纤维组织。由图8(a)可知,变形量为30%时Mo颗粒只发生微小的变形,主要表现为Cu相的拉长变细,即在变形量不大的情况下由于Mo相较Cu相硬,因而主要是Cu相沿轧制方向压扁拉长,Mo相被Cu相包覆,与之一起滑动,变形较小。进一步轧制时Cu继续被拉长,Mo相滑动的同时沿轧制方向被拉长,当轧制变形量达到50%时,由图8(b)可知,包围在Mo颗粒四周的Cu相变得非常薄,同时由于铜相加工硬化进一步加强,变形抗力增大,Mo相在软相Cu上滑动或转动,使得钼颗粒间的距离变得更接近。当达到钼的变形抗力时,处于变形有利位置的钼颗粒开始发生滑移变形[14]。随变形量进一步加大,钼受到的应力显著增大,钼的变形程度加大,由图8(c)可见变形量达到70%时Cu 相被拉得非常细长,被Cu相包裹着的Mo颗粒也被拉伸成纤维状而几乎接触在一起。由于钼属于体心立方结构,本身的滑移系比铜少很多,加工硬化较快,位错运动受到阻碍,钼的滑移变形更困难,此时钼的变形以孪生变形为主[15]。

图8 温轧变形量对Mo-30Cu 合金显微组织的影响

未轧制的合金,钼相与铜相均呈均匀分布,无方向性,而随变形量增加到70%时,钼颗粒沿轧制方向被拉长,铜相也被压扁拉长,形成纤维组织。从图8可看出轧制后的合金无明显孔隙,说明轧制可在一定程度上减少合金孔隙等缺陷,从而提高合金的致密度。

3 结论

1) 采用冷等静压法,在120~180 MPa压力下可制备大尺寸的钼骨架,熔渗过程中的线收缩率随CIP压力增加而逐渐降低。最佳CIP压力为160 MPa,钼骨架中孔隙分布均匀,无分层等缺陷。

2) 在1350~1400 ℃温度范围内升高熔渗温度与在2~6 h范围内延长保温时间均有助于提高合金的相对密度。160 MPa压力下压制的CIP骨架在1350 ℃熔渗6 h后获得高致密的Mo-30Cu合金,相对密度达到99%以上。

3) 采用冷等静压−溶渗法制备的高致密Mo-30Cu合金,具有优良的温轧性能,在CIP压力为160 MPa、熔渗温度和时间分别为1 350 ℃和6 h条件下制备的Mo-30Cu合金,温轧变形量可达到65%,有效提高了大尺寸试样的加工性能。

[1] FANG F, ZHOU Y Y, YANG W. Temperature dependent tensile and fracture behaviors of Mo-10wt.% Cu composite[J]. Int Journal of Refractory Metals and Hard Materials, 2014, 42(1): 120−125.

[2] 韩胜利, 蔡一湘, 宋月清, 等. Mo-30Cu合金的组织与性能[J]. 稀有金属材料与工程, 2010, 39(6): 989−992. HAN Shengli, CAI Yixiang, SONG Yueqing, et al. Investigation on microstructures of Mo-30Cu alloy prepared by powder metallurgy[J]. Rare Metal Materials and Engineering, 2010, 39(6): 989−992.

[3] 刘金文, 王志法, 古一, 等. CPC芯材Mo-30Cu的熔渗法制备及加工性能[J]. 粉末冶金材料科学与工程, 2008, 13(6): 356− 360. LIU Jinwen, WANG Zhifa, GU Yi,et al. Preparation of CPC core material-Mo-30Cu composite and study of rolling- capability[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(6): 356−360.

[4] 王士平, 程继贵, 宋鹏, 等. 溶胶−凝胶法制备超细Mo-Cu粉末及性能表征[J]. 粉末冶金材料科学与工程, 2009, 14(3): 189−194. WANG Shiping, CHENG Jigui, SONG Peng, et al. Preparation of Mo-Cu superfine powder by sol-gel process and characterization of powder property[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(3): 189−194.

[5] 周贤良, 叶志国, 华小珍, 等. 熔渗和液相法烧结Mo-Cu合金的组织和性能[J]. 有色金属, 2006, 58(2): 1−4. ZHOU Xianliang, YE Zhiguo, HUA Xiaozhen, et al. Tissues and properties of Mo-Cu alloy prepared by infiltration and liquid-phase sintering[J]. Nonferrous Metals, 2006, 58(2): 1−4.

[6] JOHNSON J, GERMAN R. Role of solid-state skeletal sintering during processing of Mo-Cu composites[J]. Metall Mater Trans A, 2001, 32(3): 605−613.

[7] 马福康. 等静压技术[M]. 北京: 冶金工业出版社, 1992: 24−37. MA Fukang. Iisostatic Pressing Technology[M]. BeiJing: Metallurgical Industry Press, 1992: 24−37.

[8] 罗明, 范景莲, 成会朝, 等. 旋锻对Mo-Ti-Zr合金性能及显微组织的影响[J]. 中南大学学报: 自然科学版, 2010, 41(1): 97−102. LUO Ming, FAN Jinglian, CHENG Huichao, et al. Influence of rotary forging on mechanical properties and microstructure of Mo-Ti-Zr alloy[J]. Journal of Central South University: Science and Technology, 2010, 41(1): 97−102.

[9] 张建德, 曾舟山, 谢飞. 热变形致密细晶粒钼棒的组织和性能[J]. 粉末冶金材料科学与工程, 2008, 13(4): 235−239. ZHANG Jiande, ZENG Zhoushan, XIE Fei. Microstructures and properties of fine-grained molybdenum rod prepared by hot deformation[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(4): 235−239.

[10] 谢辉, 杨刘晓, 赵宝华, 等. Mo粉末冷等静压成形规律[J]. 铸造技术, 2007, 28(4): 480−482. XIE Hui, YANG Liuxiao, ZHAO Baohua. Formation mechanism of Mo powders under isostatic cool pressing[J]. Foundry Engineering, 2007, 28(4): 480−482.

[11] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1982: 304−317. HUANG Peiyun. Principles of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 1982: 304−317.

[12] 韩胜利, 宋月清, 崔舜, 等. Mo-Cu复合材料的烧结机制研究[J].稀有金属, 2009, 33(1): 53.HAN Shengli, SONG Yueqing, CUI Shun, et al. Sinteringmechanism of Mo-Cu composites[J]. Chinese Journal of Rare Metals, 2009, 33(1): 53.

[13] 田家敏, 范景莲, 陈玉柏, 等. 细晶Mo-40%Cu合金的烧结性能[J]. 中南大学学报: 自然科学版, 2010, 41(5): 1736−1742. TIAN Jiamin, FAN Jinglian, CHEN Yubo, et al. Sintering characteristics of fine grained Mo-40Cu alloy[J]. Journal of Central South University: Natural Science, 2010, 41(5): 1736− 1742.

[14] 姜国圣, 王志法, 古一, 等. Mo-30Cu板材轧制变形能力的研究[J]. 稀有金属材料与工程, 2012, 41(1): 161−164. JIANG Guosheng, WANG Zhifa, GU Yi, et al. Research on rolling deformation ability of Mo-30Cu sheet[J]. Rare Metal Materials and Engineering, 2012, 41(1): 161−164.

[15] ARIKAWA T, ICHIDA A, TAKEQOSHI E. Mechanical properties of Cu-Mo composites[J]. Journal of the Society of Materials Science Japan, 1999, 48(3): 295−300.

(编辑 汤金芝)

Microstructure and rolling performance of Mo-30Cu alloy prepared by cold isostatic pressing

LI Jie, JIANG Guosheng, ZHANG Shuai, WANG Zhifa

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Mo-30Cu composite material was prepared by infiltrating Cu into Mo-skeleton which was fabricated by cold isostatic pressing (CIP), and then the Mo-30Cu composite was warm rolled at 350 ℃. The effects of pressing pressure, infiltration temperature and time on the properties of the sintered alloys were studied and determined by the measurement of sintering density as well as the characterization of microstructures. The results show that, the pores of the Mo-skeleton with large size prepared by CIP under 120−180 MPa pressure are distributed uniformly, and no delamination defect is found. The linear shrinkage rate of the blank after infiltration decreases with increasing CIP pressure, and the most appropriate CIP pressure is 160 MPa. With increasing the infiltration temperature and prolonging the holding time, the relative density of Mo-30Cu alloy increases. The high density Mo-30Cu alloy prepared by CIP-infiltration method has good warm rolling performance, which can effectively improve the deformability of large-sized sample. The maximum sintering density of Mo-30Cu alloys can reach the level of 99% relative density, and the bonding fracture of the rolling specimen is never occurred even the deformation amount of the rolling specimen goes up to 65%, when the Mo-skeleton prepared in 160 MPa and infiltrated Cu at 1350 ℃ for 6 hours.

Mo-Cu alloy; cool isostatic pressing (CIP); infiltrating Cu; densification; rolling performance

TG146.4

A

1673−0224(2016)04−610−08

2015−08−24;

2015−12−30

姜国圣(1969−),副教授,博士。电话:0731-88836653;E-mail:nmrdc@mail.csu.edu.cn