满液式壳管蒸发器换热管束排布优化设计

2016-03-08陈松胡海涛宋强丁国良詹飞龙庄大伟

陈松,胡海涛*,宋强,丁国良,詹飞龙,庄大伟

(1-上海交通大学制冷与低温研究所,上海 200240;2-青岛海尔空调电子有限公司,山东青岛 266103)

满液式壳管蒸发器换热管束排布优化设计

陈松*1,胡海涛**1,宋强2,丁国良1,詹飞龙1,庄大伟1

(1-上海交通大学制冷与低温研究所,上海 200240;2-青岛海尔空调电子有限公司,山东青岛 266103)

本文建立了满液式壳管蒸发器壳侧换热模型,分析了管束排列对换热能力的影响;根据计算结果,设计了一种管束的优化排布方式。研究结果表明,所建立模型与实验结果误差在15%以内;蒸发器上部换热管处气泡尺寸增大、数量增多,对换热有恶化作用;换热管横、纵向间距分别为22.23 mm和23.2 mm时,单管换热系数最大。本文设计的优化结构可以使单根换热管平均换热性能提高13.9%。

满液式壳管蒸发器;换热管排布优化;CFD仿真

0 引言

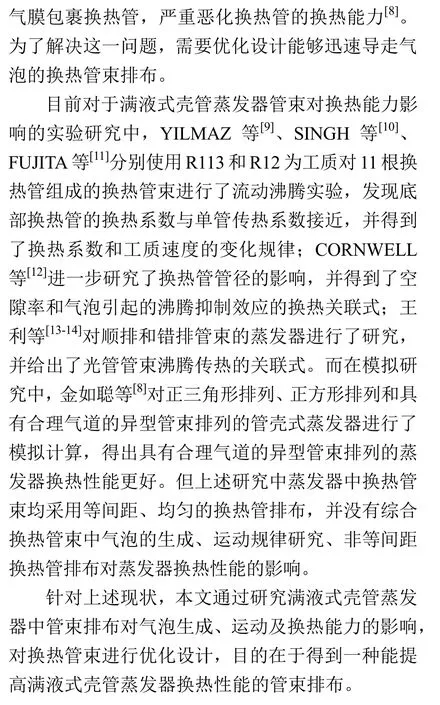

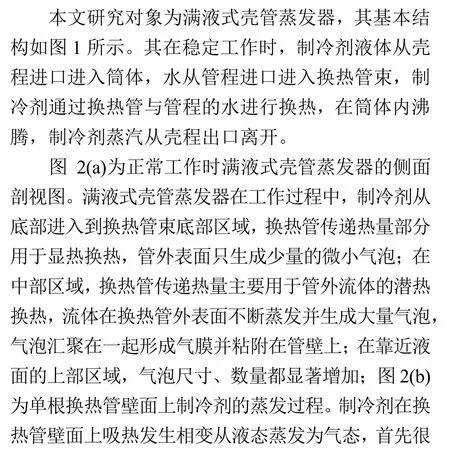

满液式壳管蒸发器是一种利用工质流体相变实现管侧与壳侧工质换热的高效换热器[1-2],由于其具有结构紧凑、安全可靠的优点[3],因而在冷水机组中具有广泛的应用[4]。壳侧制冷剂通过换热管与管内流体进行换热[5],制冷剂在此过程中发生相变,制冷剂传质量的多少决定了蒸发器换热量的大小[6]。在壳侧流体相变过程中,换热管束排布会影响两相流型从而影响壳侧传质量和换热系数,因而需要针对满液式蒸发器工作时气泡的生成、运动规律对换热管束排布进行优化设计。

目前满液式壳管蒸发器设计中采用均匀、等距的换热管束排布[7],理想情况下,换热管壁上产生的气泡通过换热管间距向上流动离开液面,壳侧流体传质量、蒸发器换热量满足设计要求。但在实际工作过程中,换热管壁面上生成的小气泡可能黏附在管壁上,恶化换热管的换热能力;尤其是在靠近液面处的换热管间,向上流动的小气泡可能积聚形成大气泡堵塞换热管间的空隙,在极端情况下形成

1 研究对象

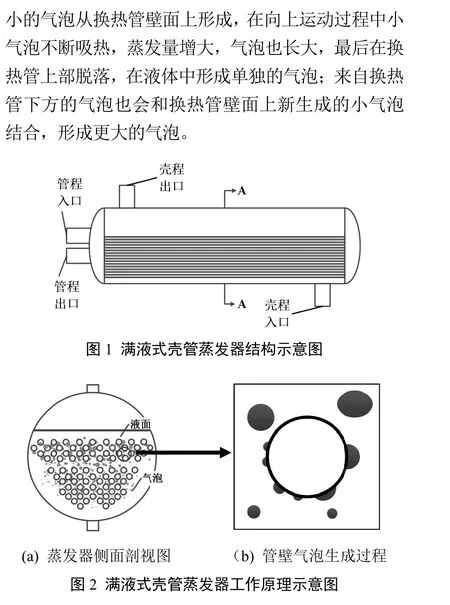

2 壳侧换热模型建立

ρ1——液相密度,kg/m3;

ρg——气相密度,kg/m3;

α1——液相体积分数;

αg——气相体积分数;——液相速度,m/s;——气相速度,m/s;

S1——液相方程中源项;

Sg——气相方程中的源项;

此外气相和液相体积分数之和为1。

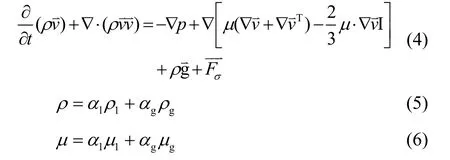

2)动量方程

对于同种工质的蒸发冷凝问题,VOF方法中求解的动量方程如下:

式中:

ρ——气相和液相体积平均密度,kg/m3;

μ——气相和液相体积平均粘度,kg/m·s;

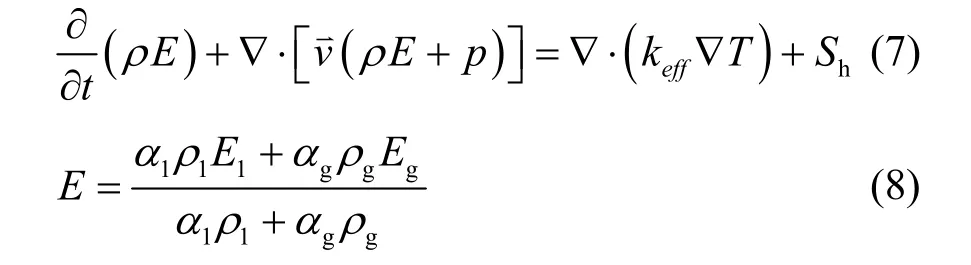

3)能量方程

对于同种工质的蒸发冷凝问题,VOF方法中求解的能量方程如下:

式中:

E——气相和液相的质量平均内能,kJ/kg;

keff——等效热导率;

Sh——工质潜热换热源项。

在上述控制方程中,连续性方程中传质源项、动量方程中表面张力项和能量方程中潜热传热项未知,需要分别建立子模型进行求解。

2.2 源项模型

1)传质源项模型

当换热管外壁面网格存在液相,且液相温度等于或高于蒸发温度时,液相通过换热得到的热量用于流体潜热传热,液相蒸发为气相,即外壁面网格满足α1> 0,Tl>Tsat,壁面上的蒸发量由下式计算得出:

式中:

q——壁面处热流密度,kW/m2;

A——壁面面积,m2;

γ——流体的汽化潜热。

2)连续表面张力源项模型

式中:

θ——接触角,°。

3)潜热传热源项模型

由传质模型可知,能量方程(7)中的工质潜热换热源项Sh由下式计算得出:

式中:

γ——流体的汽化潜热,kJ/kg。

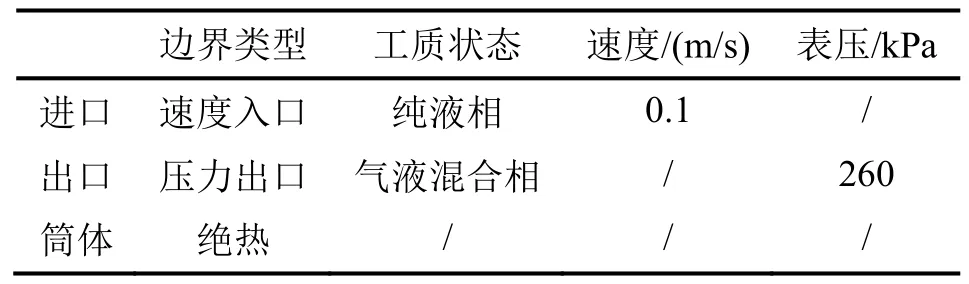

2.3 计算区域和边界条件

在对满液式蒸发器进行模拟时,由于换热管长度相比换热管直径长得多,因此可采用二维模型。网格划分采用结构性网格,同时采用区域网格划分方法,在进出口、换热管壁面等流动复杂区域采用较小的网格尺寸,在靠近壳程筒体等区域采用较大的网格尺寸,兼顾了网格质量和计算速度的需求。

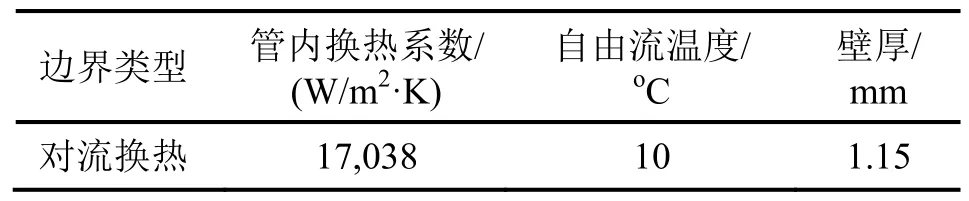

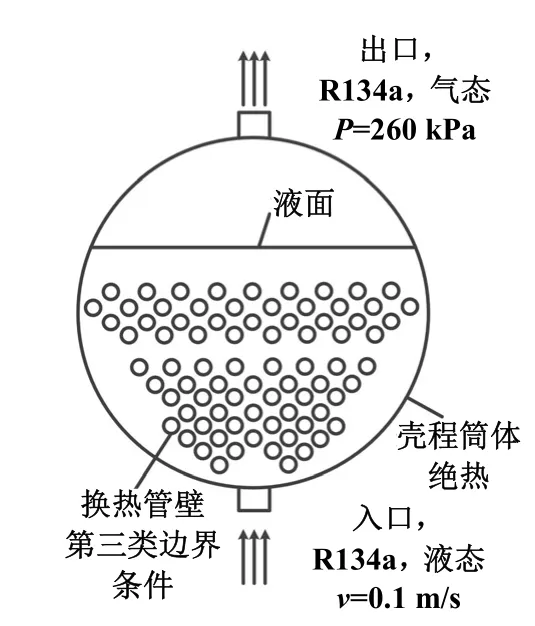

模拟中使用的工质为R134a,在表压260 kPa工况下蒸发温度为6 ℃;进口边界条件为速度入口,出口边界为压力出口,具体参数见表1;换热管壁面上采用第三类边界条件,其管内换热系数、管内流体温度和壁厚见表2,管内换热系数是通过换热管相变传热性能测试的数据拟合曲线得到;初始化中设置初始时刻液面位置比最上方换热管略高,即初始时刻工质完全浸没换热管束,且工质温度设置为5.9 ℃,略低于蒸发温度。计算区域边界条件及参数见图3。

表1 计算区域边界条件

表2 换热管壁面边界条件

图3 计算区域边界条件

2.4 壳侧换热模型实验验证

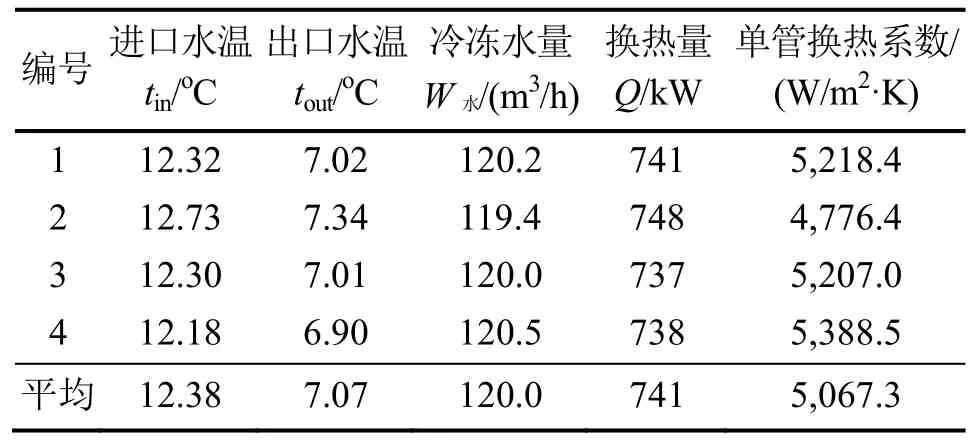

为了验证所建立的壳侧换热模型的正确性,对原始排布样机进行仿真计算,并将结果与采用焓差实验台的测试结果进行比较。实验工况、测量参数要求均满足热交换器及传热元件性能测试方法国家标准(GB/T 27698.1-2011和GB/T 27698.2-2011)[16-17]。考虑到各传感器精度及测量误差,整个实验台系统误差小于标准规定的±5%。实验结果见表3。

使用所建立的模型对原始样机进行仿真所得的平均单管管外换热系数为5,434 W/(m2·K)。仿真结果误差不超过5%,因此模型的计算结果与实验结果符合较好。

表3 原始样机实验数据

3 壳侧换热模型的管路排布优化及实验验证

3.1 换热管横向间距对换热能力的影响

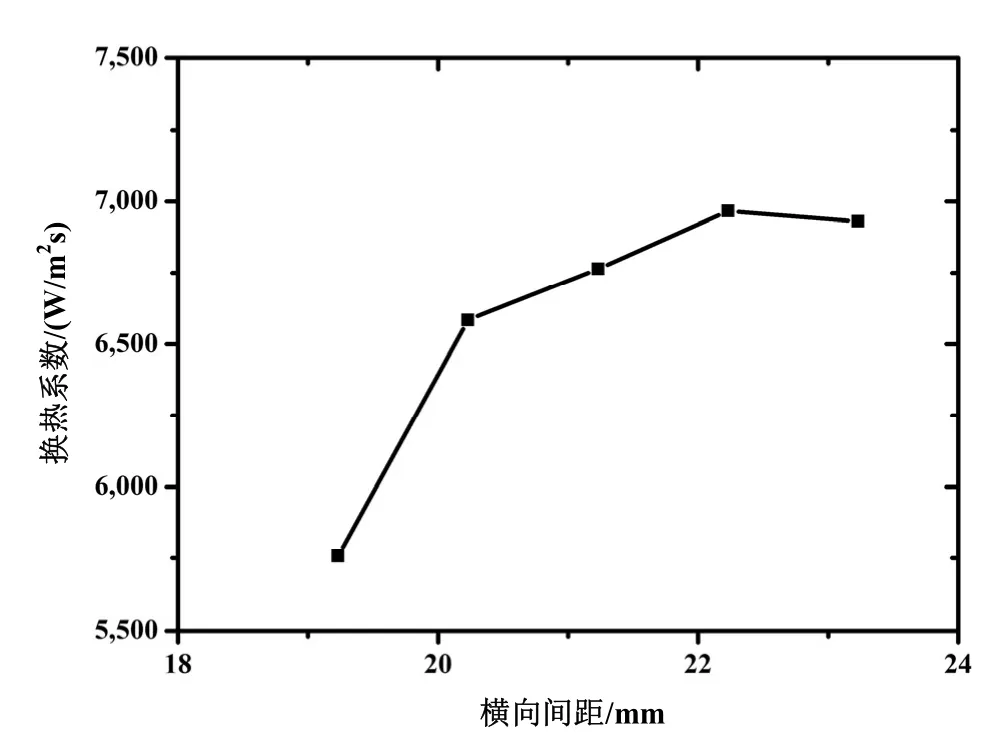

为了研究换热管横向间距对换热管束换热能力的影响,在单列管束研究中逐渐增大换热管横向间距进行模拟,换热管横向间距从原始排布的19.23 mm增大至23.23 mm。

不同横向间距的管束结构的换热管壁表面平均换热系数的变化规律如图4所示。增大管束间横向间距能够有效地提升管束表面换热系数。当横向间距增大时,管外换热系数先迅速增大,后缓慢增大,当横向间距大于22.23 mm后,换热系数增大幅度不明显。这是由于管束横向间距增大后,气泡更容易离开换热管壁面,减小气泡热阻,当管束间距增大到一定程度时(以本文研究中的换热管为例,横向间距为22.23 mm),单管换热系数达到最大,这时继续增大换热管横向间距对换热效果的提升已经不再显著。从图4曲线中可以看出,当横向间距为22.23 mm时,单列管束表面换热系数提升幅度最大。

对于不同型号和换热能力的换热器,不同横向间距对单列管束表面换热系数的影响会随之变化,横向间距的最优值也需要重新计算得出。

图4 不同横向间距工况下的单列管束表面换热系数变化

3.2 换热管纵距对换热能力的影响

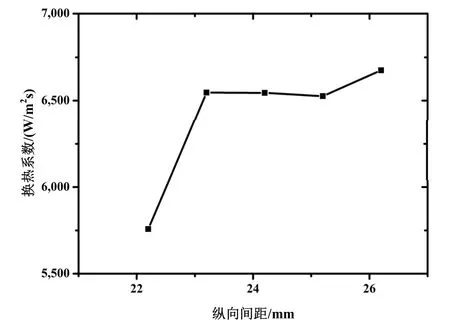

为了研究换热管纵向间距对换热管束换热能力的影响,在单列管束研究中逐渐增大换热管纵向间距进行模拟,换热管纵向间距从原始排布的22.2 mm增大至26.2 mm。

不同纵向间距的管束结构的换热管壁表面平均换热系数的变化规律如图5示。增大管束间纵向间距能够有效地提升管束表面换热系数。当纵向间距增大时,管外换热系数先迅速增大,后缓慢增大,当纵向间距大于23.2 mm后,换热系数增大幅度不明显。这是由于管束纵向间距增大后,气泡更容易离开换热管壁面,减小气泡热阻,当管束间距增大到一定程度时(以本文研究中的换热管为例,纵向间距为23.2 mm),单管换热系数达到最大,这时继续增大换热管纵向间距对换热效果的提升已经不再显著。从图5曲线中可以看出,当纵向间距为23.2 mm时,单列管束表面换热系数提升幅度最大。

图5 不同纵向间距工况下的单列管束表面换热系数变化

对于不同型号和换热能力的换热器,纵向间距对单列管束表面换热系数的影响也会随之变化,纵向间距的最优值需要重新计算得出。

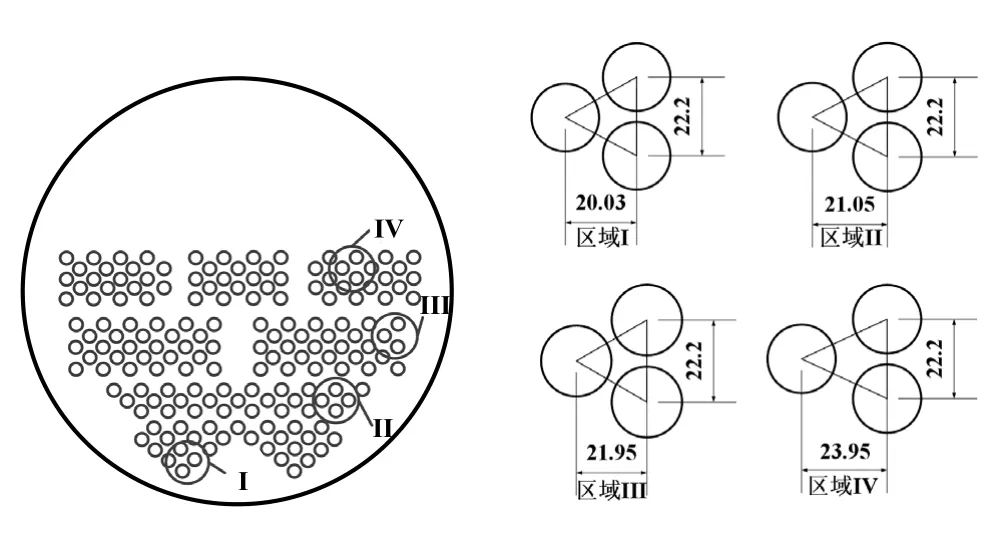

3.3 管束优化结构

原有满液式壳管蒸发器换热管束间都采用相同的间距,导致中上部换热管附近的气泡无法及时排出换热管区域,结合对单列管束的研究结果优化设计换热管束排布如图6示。优化后的换热管束分为四个区域,并在不同区域中采用不同的换热管间距,其中底部区域换热管排布较密,换热管间距较小,上部区域换热管排布较疏,换热管间距较大。此外,还在中上部区域内布置了气道,使气泡更快地通过换热管束区域,减小气泡与换热管接触造成的热阻。

对于不同换热能力的换热器,管束优化结构,可参照图6的方法进行调整和优化。

图6 管束排布优化方案示意图

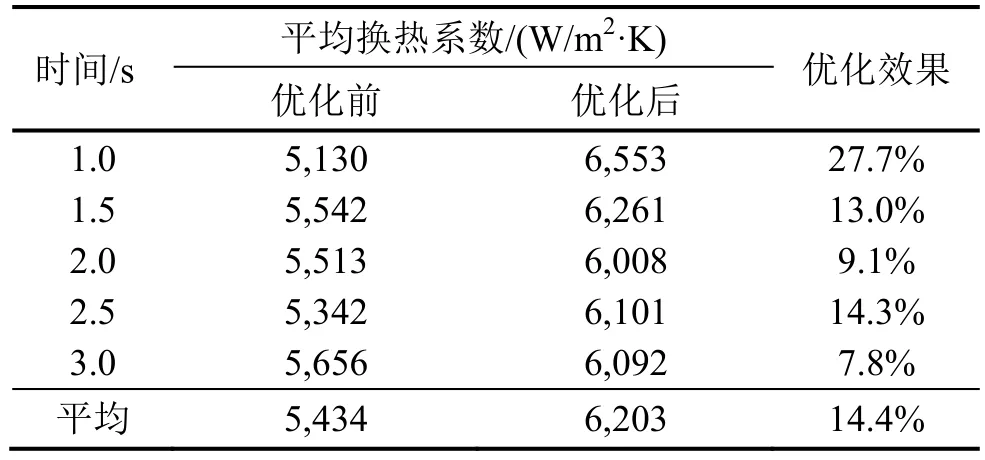

3.4 管束优化结构仿真结果

采用本文模型对优化结构进行仿真,并将其结果与原始结构进行比较,如表4所示。在不同时刻的优化排布比原始排布换热效果都好,优化后的换热管束在3 s内的单管平均换热系数比原始排布高14.4%。这主要是因为:1)根据单列管束仿真结论对换热管间距进行适当优化后,单管平均换热系数有所提高;2)在换热管不同区域采用不同的换热管间距可以使各区域的气泡都尽快离开换热管;3)在离两侧壳程筒体较远的中间区域,气泡可以通过纵向气道更快向上运动离开换热管束区域;4)优化后的换热管束拥有更多的区域,气泡容易通过不同区域间的空隙向两侧壳程筒体导走。根据表中数据可以看出,优化后的换热管排布可以有效提高单管平均换热系数,其幅度为14.4%。

表4 优化结构仿真结果比较

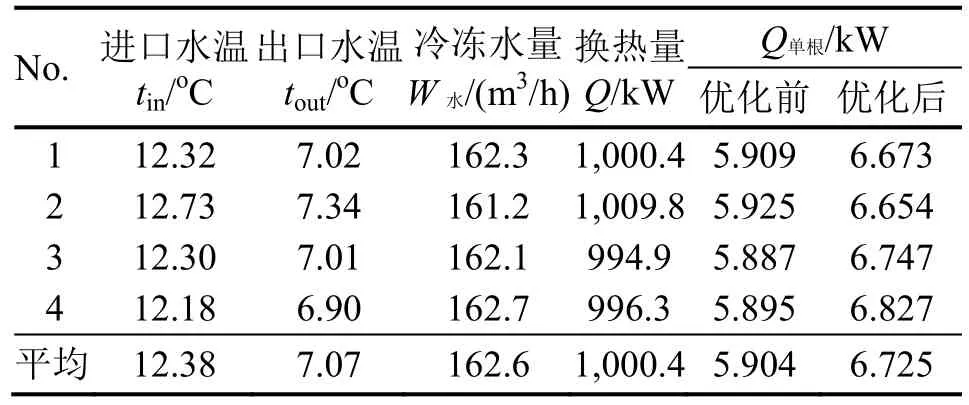

3.5 优化管束结构的实验验证

根据本文提出的优化设计方法,对蒸发器管束排布进行了优化设计,将换热管束分为多个区域,在不同区域采用不同的换热管间距并布置纵向气道,根据优化后的结构制造样机并进行实验。所用焓差实验台、实验工况、测量参数要求均满足热交换器及传热元件性能测试方法国家标准(GB/T 27698.1- 2011和GB/T 27698.2-2011),考虑到各传感器精度及测量误差,整个实验台系统误差小于标准规定的±5%。样机设计中将换热管数量从原始排布的169根减少到优化设计后的149根,减少约11%。对采用原始换热管排布的冷水机组,以及根据优化原则设计的样机进行实验,其实验结果见表5。

从表中可以看出,蒸发器的单管换热量从原始排布的5.904 kW增大到优化排布样机的6.725 kW,采用优化排布方案的蒸发器单管换热器,比原始排布的蒸发器大13.9%。其原因在于,优化后的换热管束排布能够使气泡尽快脱离换热管壁,减少气泡造成的热阻,从而提高了换热管的换热系数。

表5 原始排布和优化排布机组实验结果比较

4 结论

1)满液式壳管蒸发器中,增大换热管横向和纵向间距可以更快导走管间空隙内的气泡,从而增强换热。在本文工况下,蒸发器换热管横向间距和纵向间距分别为22.23 mm和23.2 mm时,增强效果最好。当换热器换热能力变化时,最优的横向和纵向间距,需要重新进行优化设计。

2)对采用原始排布的蒸发器和采用优化排布的样机进行实验,其结果表明采用优化排布方案的蒸发器换热能力提高13.9%,模拟结果与实验值符合较好。

[1] 吴业正, 韩宝琦. 制冷原理及设备[M]. 西安: 西安交通大学出版社, 1997.

[2] 王玉贵. HFC-134a 螺杆冷水机组中满液式蒸发器回油设计讨论[J]. 制冷技术, 2007 (4): 16-17.

[3] 张光玉, 姜守忠. 满液式蒸发器的液位检测与控制[J].制冷空调与电力机械, 2006, 27(2): 56-58.

[4] 陆雪军. R410A 壳管式蒸发器的优化[D]. 上海: 上海交通大学, 2008.

[5] 余建华, 何辉. 高压喷雾降膜蒸发器与干式和满液式蒸发器的技术比较[J]. 铁道标准设计, 2008(S1): 128-130.

[6] 李佳, 张华. 高低温试验箱制冷系统最佳制冷剂充注量研究[J]. 制冷技术, 2015, 35(4): 11-16.

[7] 王学会, 袁晓蓉, 吴美, 等. 制冷用水平降膜式蒸发器研究进展[J]. 制冷学报, 2014, 35(2): 19-29.

[8] 金如聪, 贺小华. 管束异型排列制冷蒸发器沸腾传热性能数值模拟[J]. 化学工程, 2010, 38(10): 78-81.

[9] YILMAZ S, WESTWATER J W. Effect of velocity on heat transfer to boiling Freon-113[J]. Journal of Heat Transfer, 1980, 102(1): 26-31.

[10] SINGH R L, SAINI J S, VARMA H K. Effect of cross-flow on boiling heat transfer of refrigerant-12[J]. International Journal of Heat and Mass Transfer, 1985, 28(2): 512-514.

[11] FUJITA Y, OHTA H, HIDAKA S, et al. Nucleate boiling heat transfer on horizontal tubes in bundles[C]// The 8th International Heat Transfer Conference, San Francisco, CA, 1986: 2131-2136.

[12] CORNWELL K, LEONG L S. On the analysis of low quality flow boiling[J]. International Journal of Heat and Fluid Flow, 1979, 1(2): 63-69.

[13] 王利, 黄兴华, 陆震. 满液式蒸发器壳侧沸腾传热的研究进展[C]// 上海市制冷学会二○○一年学术年会, 上海, 2001: 102-106.

[14] 侯春枝, 钟根仔. 船用 330kW 蒸汽喷射式制冷系统研究[J]. 制冷技术, 2015 (1): 62-66.

[15] 刘振宇, 吴慧英. 基于 VOF 模型的膜状冷凝传热分析[J]. 热科学与技术, 2014, 13(2): 126-130.

[16] GB/T 27698.1-2011, 热交换器及传热元件性能测试方法 第1部分:通用要求[S].

[17] GB/T 27698.2-2011, 热交换器及传热元件性能测试方法 第2部分:管壳式热交换器[S].

Optimization Design of Tube Bundle Arrangement for Flooded Shell Tube Evaporator

CHEN Song1, HU Hai-tao*1, SONG Qiang2, DING Guo-liang1, ZHAN Fei-long1, ZHUANG Da-wei1

(1-Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai 200240, China; 2-Qingdao Haier Air Conditioning and Electronics Co., Ltd., Qingdao, Shandong 266103, China)

A shell-side heat transfer model for flooded shell-and-tube evaporator is developed, and the influence of tube bundle arrangement on heat transfer capacity is analyzed. According to the simulation results, an optimized tube bundle arrangement is put forward, and the prototype experiment is performed to verify the optimization effect. The research results show that, the simulation results agree well with the experimental data with a deviation less than 15%. In the upper section of tube bundle, the size and amount of bubbles increase, which leads to the deterioration of heat transfer. When the horizontal and vertical spacing of tube bundle are 22.23 mm and 23.2 mm respectively, the heat transfer coefficient of single tube is the largest. The optimized bundle arrangement can improve the average heat transfer characteristics of single tube by 13.9%.

Flooded shell-tube evaporator; Optimization of tube bundle arrangement; CFD simulation

10.3969/j.issn.2095-4468.2016.06.106

*陈松(1992-),男,硕士研究生。

**胡海涛(通讯作者),男,博士,副教授、博士生导师。研究方向:换热器仿真与优化设计。联系地址:联系地址:上海交通大学机械与动力工程学院制冷所,邮编:200240。联系电话:021-34206295,E-mail:huhaitao2001@sjtu.edu.cn。