热耦合精馏工艺的模拟

2016-03-07李萱李洪高鑫李鑫钢天津大学化工学院天津0007精馏技术国家工程研究中心天津0007天津化学化工协同创新中心天津0007

李萱李洪 高鑫李鑫钢(天津大学化工学院天津 0007;精馏技术国家工程研究中心天津 0007;天津化学化工协同创新中心天津 0007)

热耦合精馏工艺的模拟

李萱1,2,李洪1, 2,高鑫1,2,李鑫钢1,2,3

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072;3天津化学化工协同创新中心,天津 300072)

摘要:为了进一步了解热耦合精馏工艺的适用范围,同时寻找其中经济性较优的工艺流程,本文利用Aspen Plus流程模拟软件,针对相对挥发度依次递增的四组二元物系(苯-氟苯、苯-正庚烷、苯-甲苯、苯-氯苯)分别开展了常规精馏和4种热耦合精馏工艺(热泵精馏塔、理想内部热耦合精馏塔、内部热耦合精馏塔简化构型、差压热耦合精馏塔)的模拟研究,过程优化的目标函数为年均总费用最低。通过优化结果的对比可知,热耦合精馏工艺在分离相对挥发度较小的物系时能耗相对较低,经济性相对较好,其中又以热泵精馏塔和差压热耦合精馏塔的效果最为显著;而在相对挥发度较大的物系分离中,常规精馏则是较为合适的工艺选择。此外,随着投资回收期的减小,热耦合精馏工艺相对于常规精馏工艺的优势也有所下降。

关键词:相对挥发度;热耦合精馏;能耗;年均总费用

第一作者:李萱(1989—),女,硕士研究生。E-mail ark_xuan@163.com。

联系人:高鑫,副教授。E-mail gaoxin@tju.edu.cn。

石油和化工行业是我国经济产业的重要支柱,同时也属于能量消耗大、易产生高污染的行业。蒸馏过程在石化行业的能耗中所占比例较大,其过程中低品位热量的损失使分离过程的热力学效率降低[1]。自20世纪中期起,降低蒸馏过程能耗的新工艺便层出不穷,节能热耦合精馏技术自此开始发展起来[2]。

热泵精馏作为节能热耦合精馏技术手段之一,是一种对分离近沸点物系较为有效的节能工艺,目前已经被广泛地应用于实际的工业生产中。该工艺的基本原理是将精馏塔塔顶蒸汽进行再压缩,升温升压后作为热源为塔底供热,降低再沸器负荷。此工艺适用于塔顶塔底温差较小,压缩比较小,压缩功率不大的分离过程[3]。

内部热耦合精馏塔(HIDiC)作为热耦合精馏节能技术的另一种实现形式,自1970年的原油危机后,也逐渐成为了人们研究、开发的重点领域[2]。在该工艺中,由于压缩机提供的额外能量,使得精馏段的压力、温度得到提升,所以在整个体系中精馏段的每一级塔板均可作为热源向提馏段的相应塔板供热[4-5]。尽管HIDiC在理论上具有非常大的节能潜力,但其至今仍未有大规模的工业应用[2]。其主要原因一方面在于该工艺中压缩机的功率一般较大,由此导致电费以及压缩机投资费用较高[6]。另一方面,理想的HIDiC模型中传热过程发生在精馏段与提馏段每一块对应的塔板之间,操作过程甚至不需要冷凝器和(或)再沸器,但这也同时带来了新的问题,即塔间换热设备设计的复杂性以及相应较大的固定成本投资[7-8]。最近,有很多学者指出,一些经设计简化的HIDiC构型比理想HIDiC具有更好的经济性和可行性[9-11]。

此外,差压热耦合精馏技术也被广泛应用于高能耗、近沸点物系的分离过程中[12],其基本原理为将常规精馏塔分割为两个压力不同的塔段,高压塔为常规精馏塔的精馏段,低压塔为提馏段,利用高压塔塔顶高温蒸汽加热低压塔塔底液体。该热耦合操作可大大节约能耗。

化工生产中待分离的物质众多,每类物系又具有不同的特点,各类热耦合精馏工艺适宜的分离范围,一直以来是人们研究和探讨的重点问题。本文利用Aspen Plus模拟分析计算的方法,以待分离物系相对挥发度的差异为界定条件,针对相对挥发度不同的四组物系进行了5种工艺的优化设计,5种精馏工艺分别为常规精馏塔(CDiC)、热泵精馏塔(VRC)、理想HIDiC精馏塔(ideal-HIDiC)、HIDiC塔简化构型(sim-HIDiC)以及差压热耦合塔[12](PSTC),优化的目标函数为年均总费用(TAC)。并将计算结果进行对比,以期望得到每种物系较为适宜的分离工艺。

1 分离目标和经济计算基础

四组二组元物系的相关性质列于表1,相对挥发度的覆盖范围为1.14~4.66,对应沸点差的范围为4.89~50.27K。相对挥发度的定义式如式(1)。

式中,yA为气相中易挥发组分的摩尔分数;yB为气相中难挥发组分的摩尔分数;xA为液相中易挥发组分的摩尔分数;xB为液相中难挥发组分的摩尔分数。

通过Aspen Plus模拟得到的汽液相组成数据,可以计算得到每组物质的平均相对挥发度,如表1所示。

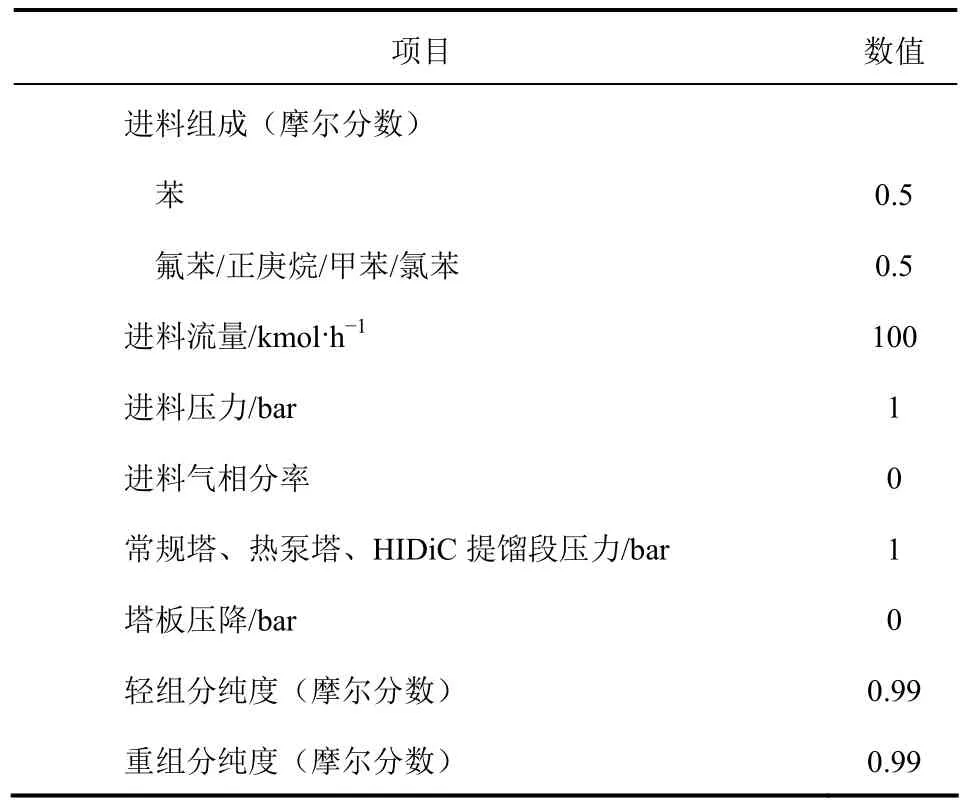

本文的基本操作条件如表2所示。

表1 待分离的四组二组元物系

表2 待分离物系的操作条件

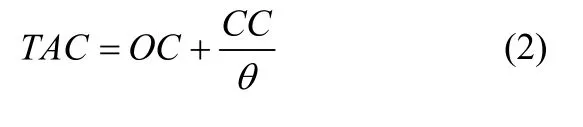

本文的目标函数为年均总费用(TAC,$/年),其计算公式如式(2)。

式中,OC为年操作费用,$/年;CC为总设备投资,$;θ为投资回收期,年。

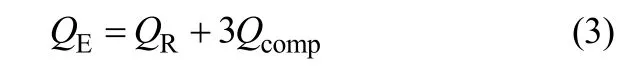

本文另一参考指标总能耗(QE,kW)的计算公式如式(3)[13]。

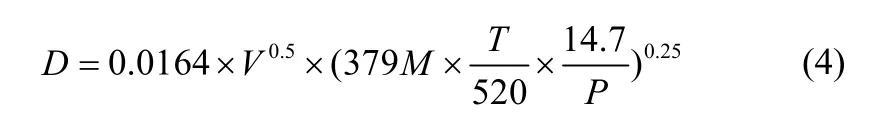

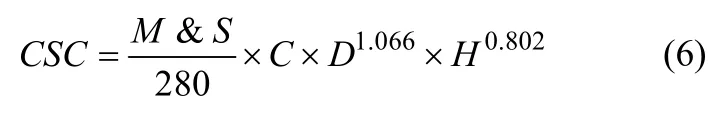

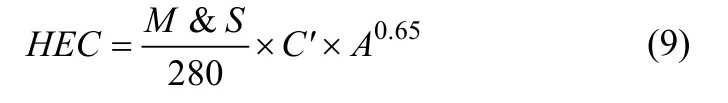

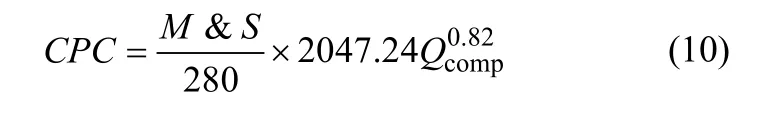

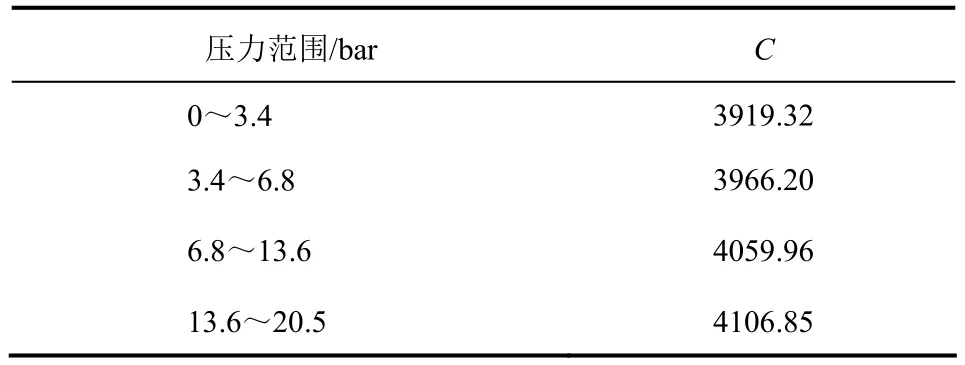

式中,QR为再沸器负荷,kW;Qcomp为压缩机功率,kW。式(3)中Qcomp前的系数3代表当压缩机的功率确定时,所消耗的能量若用与再沸器相同的标准来计算时需添加的转化因子。工艺中设备费用的估算公式均参考Douglas所著的《Conceptual design of chemical processes》一书,关键项目塔径(D,m)、塔高(H,m)、塔板费用(TC,$)、换热设备传热面积(A,m)、换热设备费用(HEC,$)、压缩机费用(CPC,$)计算如式(4)~式(10)[14]。

式中,V为塔板气相流率,mol/s;M为塔板平均摩尔质量,g/mol;T为塔板温度,K;P为塔板压力,kPa。

在计算出每个平衡级的对应直径后,整塔的直径取所有直径中的最大值。

式中,N为塔板总数。

本文中所有塔板均按理论板计算。

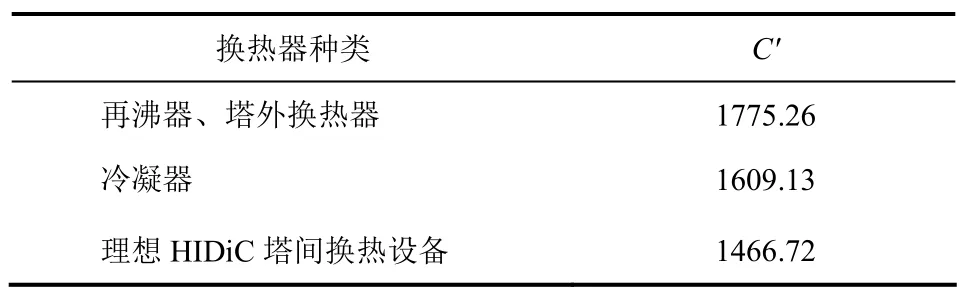

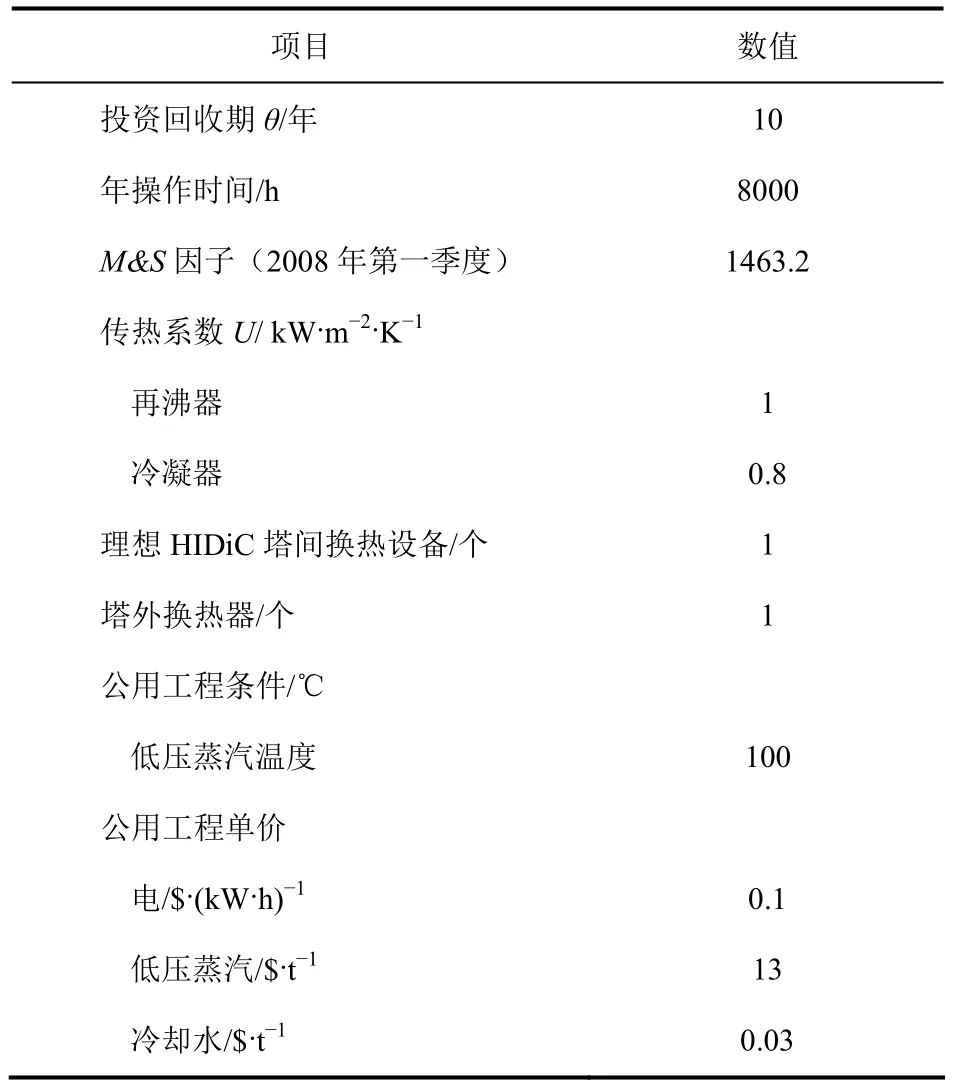

式中,M&S为Marshall & Swift 经济因子;C为压力因子,取值见表3[7]。

式中,Q为换热器负荷,kW;U为换热器传热系数,kW/(m2·K);ΔT为传热温差,K。

式中,C'为换热器类型因子,取值见表4[7]。

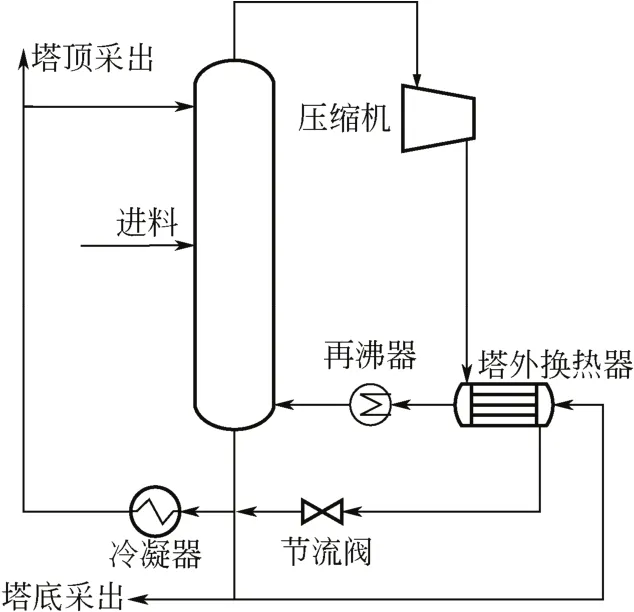

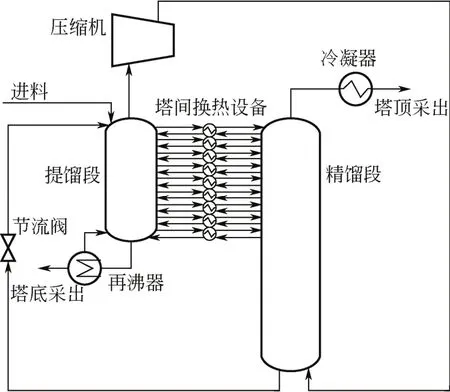

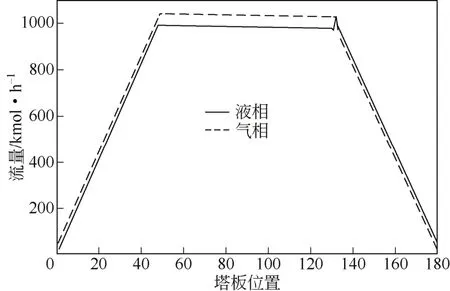

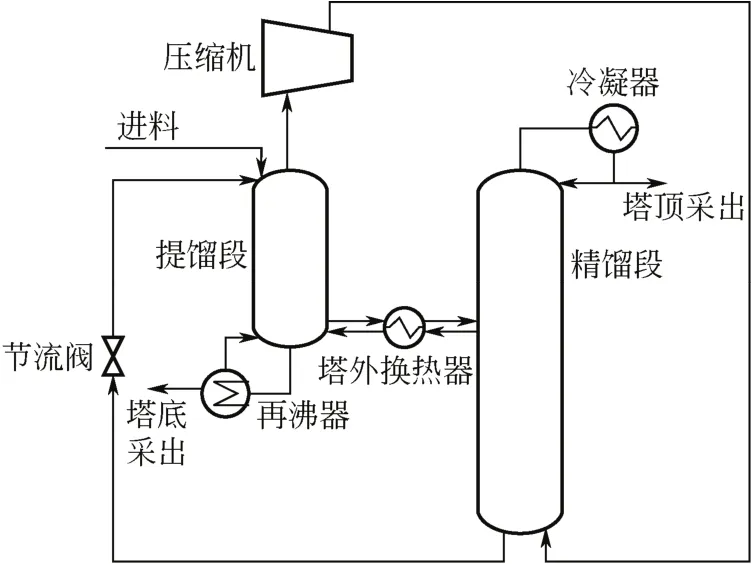

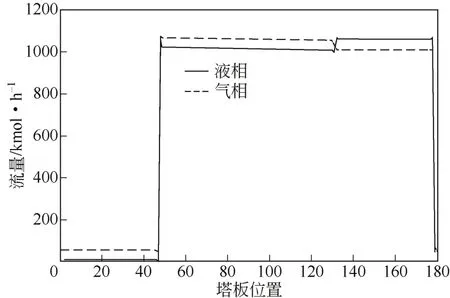

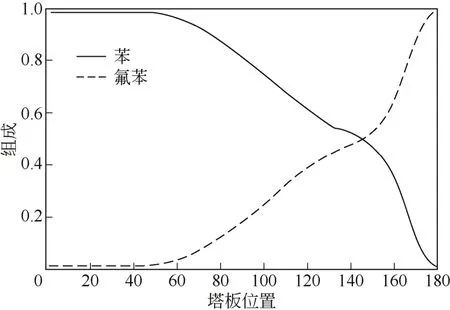

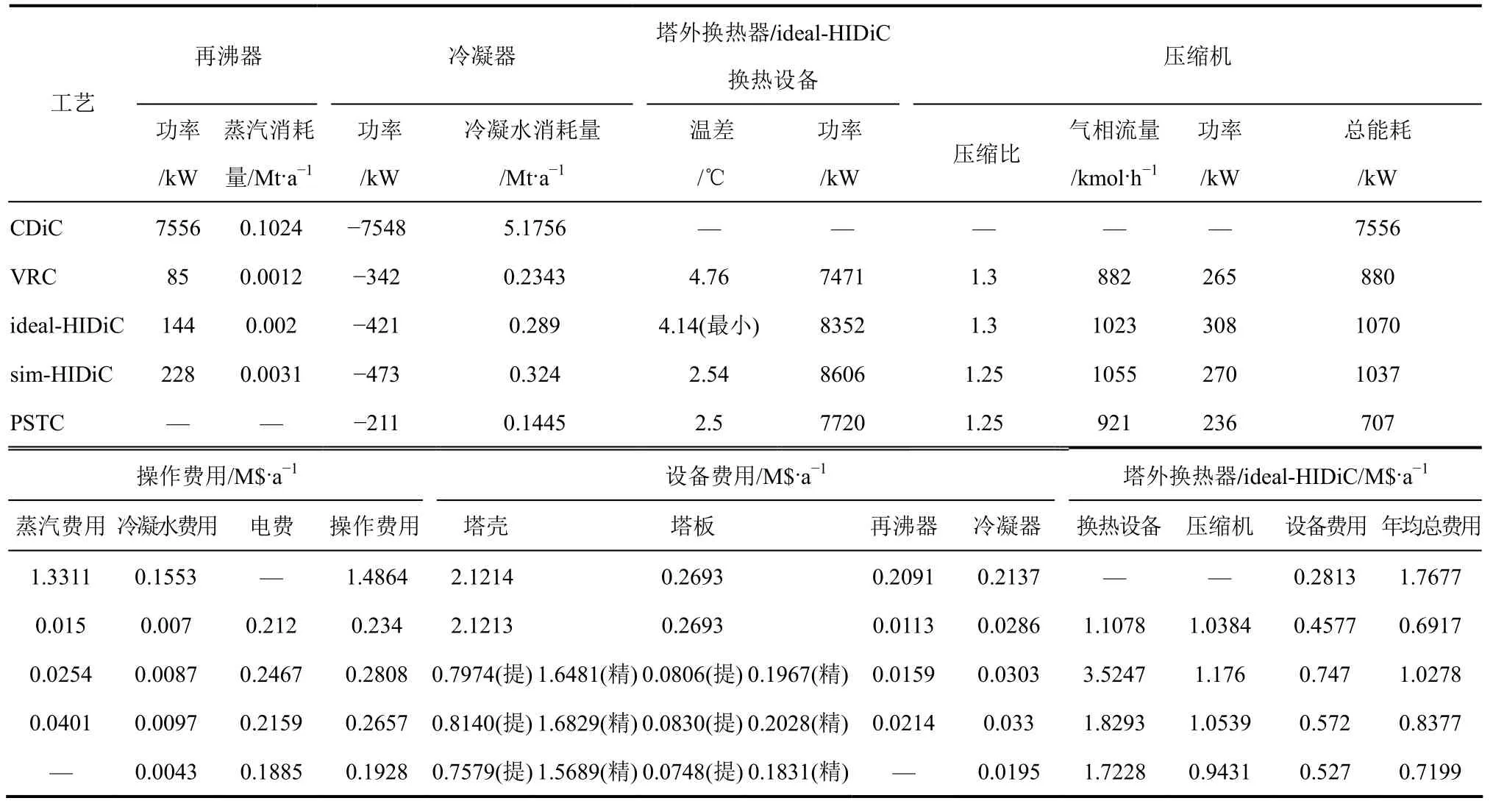

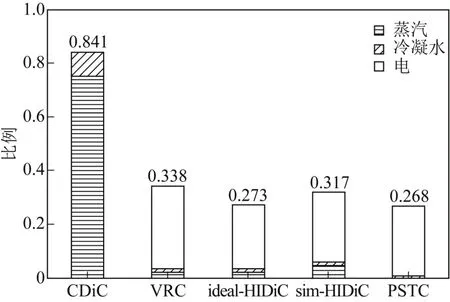

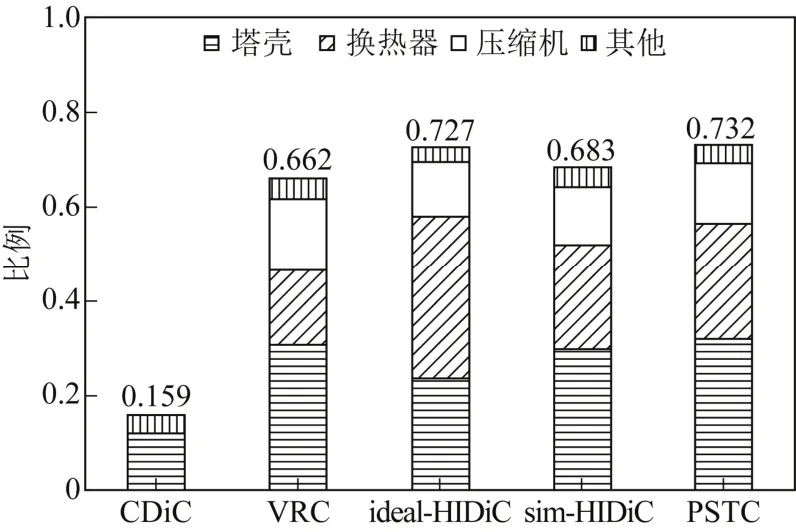

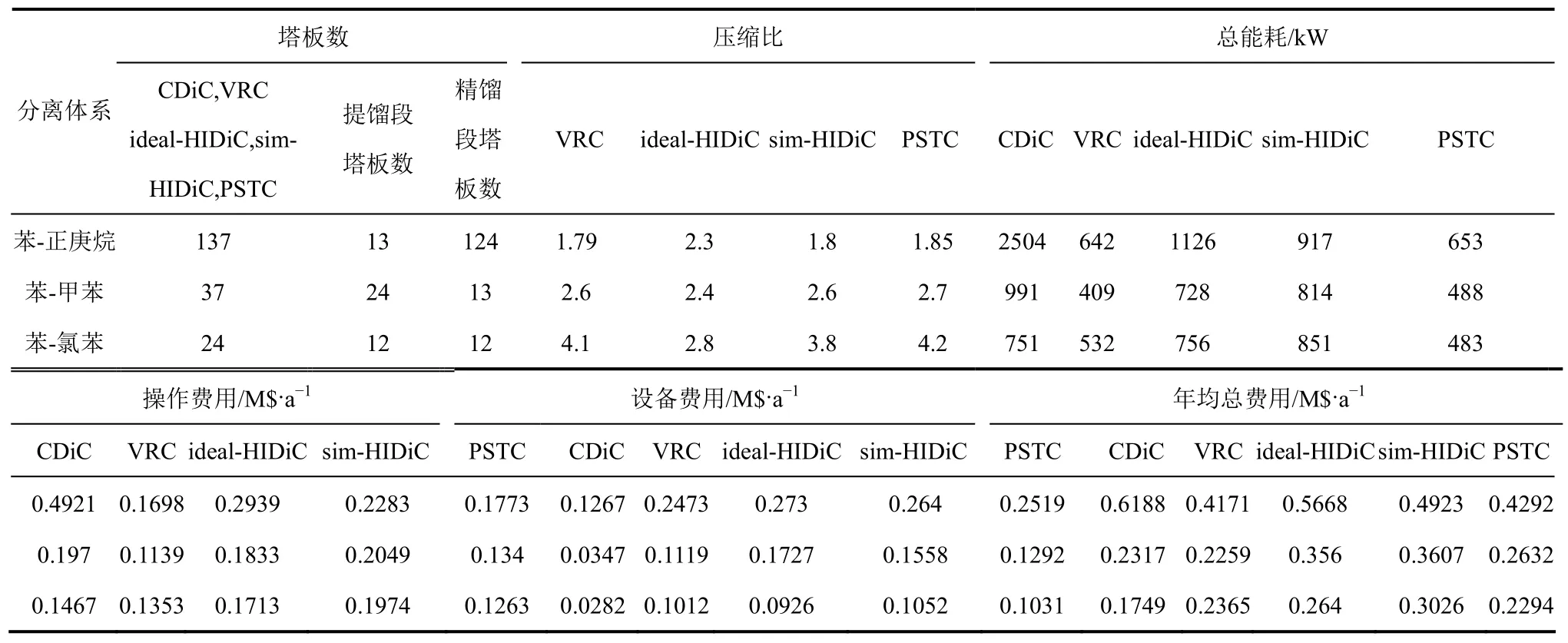

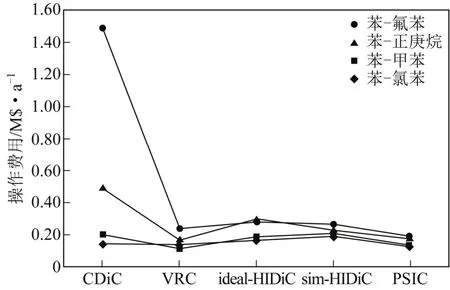

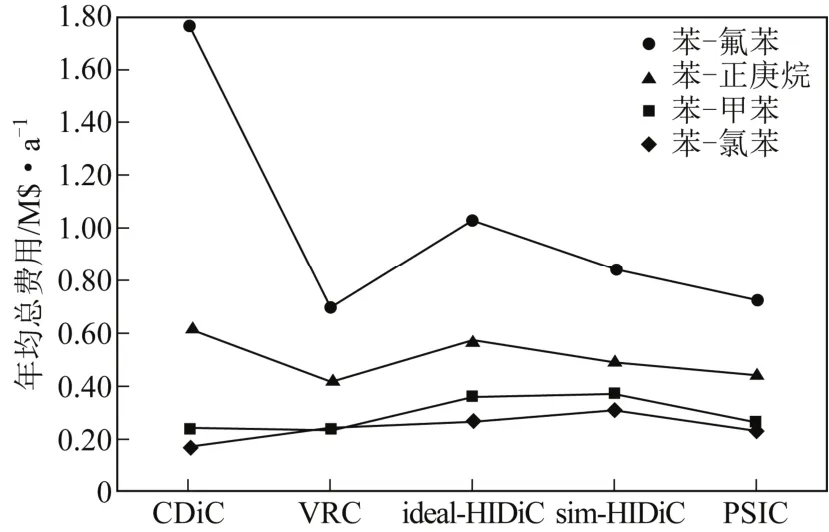

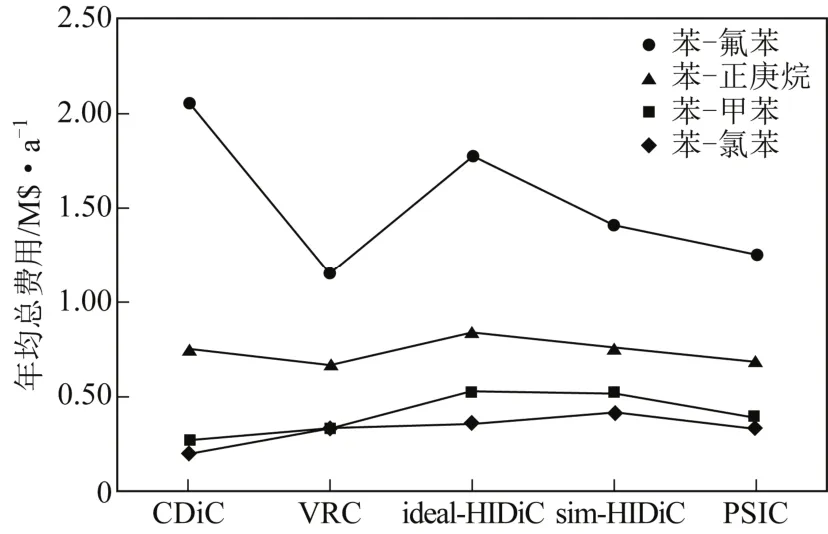

式(10)中压缩机功率的应用范围是:22 经济计算过程中用到的相关参数值如表5所示[8]。 表3 压力因子C的取值 表4 换热器类型因子C' 的取值 表5 计算过程参数表 2.1苯-氟苯体系 2.1.1常规与热泵精馏工艺 本文首先对苯-氟苯体系的常规精馏塔和热泵精馏塔进行了模拟优化,常规精馏塔的最优理论板数约为180,进料板为第132块。热泵精馏塔在此基础上,影响其经济性的唯一可优化参数为压缩机的压缩比(CR),其结构示意图如图1所示。此外,在本工艺中承担热耦合任务的大功率换热器,与后文中内部热耦合塔简化构型(sim-HIDiC),差压热耦合塔(PSTC)中的换热器一起,在本文中统称为塔外换热器。VRC压缩比(CR)的优化结果如图2所示,当CR<1.2时,换热器内冷热流体温度交叉,不满足换热条件;当CR=1.3时,对应的TAC最小。 图1 热泵精馏塔构型示意图(苯-氟苯) 图2 热泵精馏塔压缩比优化结果(苯-氟苯) 2.1.2理想内部热耦合精馏工艺 图3对应的为苯-氟苯体系理想内部热耦合精馏塔(ideal-HIDiC)的结构示意图。在该构型中,提馏段和精馏段的塔板数与常规精馏塔取相同的设计值,即提馏段为49块塔板(包括再沸器),精馏段为131块塔板,塔间热耦合采取上端对齐方式,设计优化的结果需保留提馏段塔底再沸器,精馏段塔顶则不需要提供回流,热耦合形成的塔内回流量可以满足精馏分离要求。同时,需要提及的是,在本文中对于这些设置于两塔间且数量较多的热交换设备,其相关操作参数与投资计算均与OLUJIC等[7]的研究中一致,在本文中统称为理想HIDiC塔间换热设备。由于提馏段的压力固定为1bar(1bar= 105Pa),因此在该工艺中,待优化的参数为精馏段压力(Prec),优化结果如图4所示,当Prec=1.3bar时,对应TAC最小。图5为理想HIDiC两塔段汽液流量变化图。塔间的热耦合从精馏段取热,使得精馏段每块塔板上的上升气体部分冷凝,冷凝后的液体又回到该塔板上,这样进入上一层塔板的气相流量就会相应减少,流入下一层塔板的液相流量会相应增加,从整体上看,就会显示出从耦合段底部塔板到顶部气相流量依次下降,从顶部塔板到底部液相流量依次上升的流量变化图。相反,对于提馏段来说,从耦合段的底层塔板到顶层气相流量由于积累依次增大,从顶层到底层液相流量由于被层层蒸发依次下降。 图3 理想HIDiC构型示意图(苯-氟苯) 图4 理想HIDiC精馏段压力优化结果(苯-氟苯) 图5 理想HIDiC两塔汽液相流量图(苯-氟苯) 2.1.3内部热耦合精馏塔简化构型 图6所示为苯-氟苯体系内部热耦合精馏塔简化构型(sim-HIDiC)的结构示意图。在此工艺中,两塔间的热耦合采用了一个大功率的换热器代替了理想HIDiC中众多的小功率换热设备。换热器的取热位置一端为提馏段最底层塔板(除去再沸器),另一端为平行对应的精馏段塔板。相应地,当提馏段的压力固定为1bar时,工艺中的操作参数——精馏段压力(Prec)优化结果如图7所示,当Prec=1.25bar时,TAC取得最小值。图8为sim-HIDiC两塔段汽液流量变化图,精馏段上部位于热耦合板之前的塔板上的液相流量极小,这是由较小的回流比造成的,所以该塔段起到的分离作用很小。由液相组成图9可以看出,该段内液相中轻重组分的组成基本保持不变,所以从精馏段中段取热的设计会造成部分塔段的浪费,且换热位置越靠近精馏段底部对分离越不利。 图6 HIDiC简化构型示意图(苯-氟苯) 图7 sim-HIDiC精馏段压力优化结果(苯-氟苯) 图8 sim-HIDiC两塔汽液相流量图(苯-氟苯) 图9 sim-HIDiC液相组成图(苯-氟苯) 2.1.4差压热耦合精馏工艺 图10为差压热耦合精馏塔(PSTC)的结构示意图,在此构型中,精馏段顶部蒸气与提馏段底部液体进行换热,经热交换后的蒸气经冷凝器全凝后一部分作为产品采出,一部分作为精馏段塔顶回流。图11为精馏段压力优化图(提馏段压力为1bar),该压力直接影响着压缩机功率和换热器面积等重要工艺参数,当Prec=1.25bar时,该工艺经济性最优。 图10 差压热耦合构型示意图(苯-氟苯) 图11 PSTC精馏段压力优化结果(苯-氟苯) 2.1.5各工艺的比较 表6是苯-氟苯体系各塔工艺的详细设计结果,结合图12(操作费用占总费用的比例图),图13(设备费用占总费用的比例图),可以对各工艺进行对比分析。由表6可以看出,CDiC的总费用远远高于其他塔工艺,再由图12,CDiC的操作费用约占总费用的84.1%,而操作费用的绝大部分来自低压蒸汽,所以采用常规精馏塔分离沸点差约为5℃的苯-氟苯将会消耗大量蒸汽能耗,经济成本较高。对于4个热耦合方式不同的节能工艺,其经济成本也因为操作状态的不同有所差异,但压缩机的电费均占据了操作费用的大部分比例(图12),设备费用则均主要由塔壳、塔外换热器(ideal-HIDiC塔间换热设备)、压缩机组成(图13),且设备费占总费用的比例均高于操作费,说明在一定程度上能源的节约需要以更复杂的塔工艺和更高昂的固定资产投资为代价。 表6 苯-氟苯体系各塔工艺详细设计结果 图12 各项操作费用占总费用的比例(苯-氟苯) 图13 各项设备费用占总费用的比例(苯-氟苯) ideal-HIDiC作为4个热耦合工艺中总费用最高的,主要是由于在设备费用方面,安置于两塔间数量众多的换热设备费用较高,压缩机费用也由于较大的功率在4个工艺中投资最大,造成压缩机功率较大的原因是满足两塔间的换热条件需要一定的压缩比,且在提馏段内气相流量从塔底到塔顶不断积累,使得最后通过压缩机的气相流量较大,也由于这个原因,其消耗的电费也在4个工艺中最高。sim-HIDiC较ideal-HIDiC在总费用上减少了18.5%,由于两塔间使用单个换热器,其在塔间换热设备方面较ideal-HIDiC节约了48.1%。但值得注意的是,该工艺在塔板、塔壳费用方面均高于其他工艺,且通过压缩机的气相流量也最大,说明该工艺在操作过程中塔板的汽液负荷较大,其中原因很有可能是因为由于塔外换热器的换热位置选取不当,使得约占精馏段36%塔段的塔板没有得到有效的利用。PSTC和VRC经济费用相对较小,分别占CDiC的40.7%和39.1%。在操作费用上,PSTC小于VRC,这不仅由于在PSTC中不需要再沸器从而节约了蒸汽费用,还由于当处在各自最优操作条件下时,PSTC的压缩比小于VRC工艺,使得其电费也较VRC有所降低。但在设备费用方面,PSTC由于其塔外换热器的负荷较大,且换热温差较小,所以其换热器费用较VRC高出55.5%,最终导致其年均总费用略高于VRC。 2.2优化结果分析与投资回收期的讨论 2.2.1所有体系的优化结果分析 由表7结合上节苯-氟苯优化结果可以看出,各分离物系所需的塔板数有所不同,这带来了某些塔工艺构型上的变化。苯-正庚烷体系各塔工艺构型与苯-氟苯体系一致,即在ideal-HIDiC中提馏段采取与精馏段上端对齐的换热方式,sim-HIDiC中精馏段一端的换热塔板位置与提馏段最底层塔板平行;苯-甲苯体系中由于提馏段塔板数多于精馏段,在ideal-HIDiC中精馏段采取与提馏段下端对齐的方式进行换热,sim-HIDiC中提馏段底层塔板则与精馏段中部第6块塔板进行换热;苯-氯苯体系中,ideal-HIDiC的精馏段与提馏段等板换热,sim-HIDiC中提馏段底层塔板与精馏段中部第6块塔板换热。 表7 其他分离体系设计优化结果 随着待分离体系相对挥发度不断增大,各塔工艺最优的理论板总数不断减少,各节能工艺中压缩机的压缩比有所增大,压缩比增大的原因是分离所需的能耗减少了,塔内汽液相负荷下降,压缩机的电费和投资费用相应降低,此时换热器虽然承担的热耦合功率降低,但若维持原有换热温差和换热面积,其所需的投资费用仍将是工艺经济性不平衡的主要矛盾所在。因此,经优化后的各节能工艺中,压缩比均呈现递增关系,以增大换热器换热温差,减小换热面积和投资费用,使操作费用和设备费用重新回到了一个使年均总费用最低的最佳平衡点。在总能耗方面,由相对难分离的苯-氟苯到相对易分离的苯-氯苯,常规精馏塔呈现下降趋势;且从表7中可以看出,VRC和PSTC在所有塔工艺中能耗较低。 图14表示的是针对不同待分离体系的不同精馏工艺的操作费用(OC)对比图,由图14可以较为清楚地看出,各分离体系中操作费用最低的或为PSTC(苯-氟苯,苯-氯苯),或为VRC(苯-正庚烷,苯-甲苯)。在苯-氟苯和苯-正庚烷两体系中,CDiC的操作费用远大于其他精馏工艺,而在苯-氯苯体系中,CDiC的操作费用甚至小于sim-HIDiC和ideal-HIDiC。 图15表示的是各分离体系下不同塔工艺的设备费用(CC)对比结果,4个分离体系下CDiC的设备费用均是所有塔工艺中最低,而最高的几乎均为ideal-HIDiC,除了苯-氯苯体系,而显然该体系已不适合用热耦合节能工艺进行分离,这一点在图16(各体系下不同塔工艺的年均总费用(TAC)对比图)中能够更加清楚地表现出来。 由图16可知,在除苯-氯苯外的其他分离体系下,年均总费用最小的塔工艺均为VRC,而苯-氯苯体系由于具有较大的相对挥发度,常规精馏是其最佳的分离方式。此外,在苯-氟苯和苯-正庚烷体系中,PSTC的总费用分别仅高于VRC 4%和3%,说明该工艺在分离近沸点物系时同样具有一定的经济可行性。 图14 各体系下不同塔工艺的操作费用对比图 图15 各体系下不同塔工艺的设备费用对比图 图16 各体系下不同塔工艺的年均总费用对比图 2.2.2投资回收期的讨论 以上各工艺对年均总费用(TAC)的计算都是以投资回收期θ=10年为基础的,本节主要对θ=5、θ=3时的TAC情况进行讨论。计算结果分别如图17、图18所示。由图可以看出,随着投资回收期的减小,热耦合精馏工艺相对于常规精馏工艺的优势有所降低。当投资回收期θ=5年时,在相对挥发度较低的苯-氟苯和苯-正庚烷体系中,VRC和PSTC等热耦合工艺的TAC仍低于CDiC,但对于苯-甲苯、苯-氯苯体系,热耦合精馏工艺均不再适用;当投资回收期θ=3年时,仅在相对挥发度最小的苯-氟苯体系中,VRC、PSTC、sim-HIDiC的TAC较CDiC具有优势。由于投资回收期的减小仅影响年设备费用,即在总设备费用不变的情况下增加了年设备成本,而年操作费用不受影响,所以由此可以说明,VRC等热耦合精馏工艺在公用工程等操作费用上具有很大的节能潜力,但其设备投资相比于常规精馏塔相应较大。 图17 投资回收期为5年时的年均总费用对比图 图18 投资回收期为3年时的年均总费用对比图 依次对相对挥发度递增的4个二组元物系进行了常规精馏和热耦合节能精馏工艺的模拟优化研究,4个二组元物系依次为:苯-氟苯(1.14)、苯-正庚烷(1.26)、苯-甲苯(2.49)和苯-氯苯(4.66)。热耦合节能工艺依次为:热泵精馏(VRC)、理想内部热耦合精馏(ideal-HIDiC)、内部热耦合精馏简化构型(sim-HIDiC)、差压热耦合精馏(PSTC),优化的目标函数为年均总费用(TAC)最低,所得结论如下。 (1)热耦合精馏工艺在分离相对挥发度较小(沸点差较小)的物系时,相比于常规精馏表现出良好的节能效果和经济优势;随着物系的相对挥发度不断增大,热耦合工艺的优势逐渐减小甚至消失。 (2)在热耦合精馏工艺适宜的分离场合下,相比于其他节能工艺,热泵精馏塔具有最好的经济效益,其次为差压热耦合塔,理想内部热耦合塔以及内部热耦合塔简化构型在经济性方面并不具有竞争优势。 (3)内部热耦合塔的换热形式和换热器换热位置均对最终的经济评价具有重要的影响。比如,若在ideal-HIDiC中减少塔间换热设备的数量,在sim-HIDiC精馏段一端选取靠近塔顶的换热位置,将使塔工艺在经济费用方面所有下降。 (4)随着投资回收期的减小,热耦合精馏工艺相对于常规精馏工艺的优势有所降低,这主要是由其较大的设备投资费用造成的。 符号说明 A——换热设备传热面积,m2 C——压力因子,量纲为1 C' ——换热器类型因子,量纲为1 CC——总设备投资,$ CDiC——常规精馏塔 CPC——压缩机费用,$ CR——压缩比,量纲为1 CSC——塔壳费用,$ D——塔径,m H——塔高,m HEC——换热设备费用,$ HIDiC——内部热耦合精馏塔 ideal-HIDiC——理想内部热耦合精馏塔 M——塔板上物料平均摩尔质量,g/mol M&S——Marshall & Swift 经济因子,量纲为1 N——塔板总数 OC——年操作费用,$/a P——塔板压力,kPa Prec——精馏段压力,bar PSTC——差压热耦合塔 Q——换热器负荷,kW Qcomp——压缩机功率,kW QE——总能耗,kW QR——再沸器负荷,kW sim-HIDiC——内部热耦合精馏塔简化构型 T——温度,K TAC——年均总费用,$/a TC——塔板费用,$ U——换热器传热系数,kW/(m2·K) VRC——热泵精馏塔 V——塔板气相流率,mol/s xA——液相中易挥发组分的摩尔分数,量纲为1 xB——液相中难挥发组分的摩尔分数,量纲为1 yA——气相中易挥发组分的摩尔分数,量纲为1 yB——气相中难挥发组分的摩尔分数,量纲为1 α——相对挥发度 θ——投资回收期,年 Δ——差值 下角标 A——易挥发组分 B——难挥发组分 comp——压缩机 E——能量 R——再沸器 rec——精馏段 参考文献 [1] 李鑫钢. 蒸馏过程节能与强化技术[M]. 北京:化学工业出版社,2012. [2] KISS A A. Advanced distillation technologies:design,control and applications[M]. New York:John Wiley & Sons,2013. [3] JANA A K. Heat integrated distillation operation[J]. Applied Energy,2010,87(5):1477-1494. [4] OLUJIC Z,FAKHRI F,de Rijke A. Internal heat integration - the key to an energy-conserving distillation column[J]. Journal of Chemical Technology & Biotechnology,2003,78(2-3):241-248. [5] NAKAIWA M,HUANG K,ENDO A. Internally heat-integrated distillation columns:a review[J]. Chemical Engineering Research and Design,2003,81(1):162-177. [6] SHENVI A A,HERRON D M,Agrawal R. Energy efficiency limitations of the conventional heat integrated distillation column (HIDiC) configuration for binary distillation[J]. Industrial & Engineering Chemistry Research,2010,50(1):119-130. [7] OLUJIĆ Ž,SUN L,de Rijke A. Conceptual design of an internally heat integrated propylene-propane splitter[J]. Energy,2006,31(15):3083-3096. [8] SUPHANIT B. Design of internally heat-integrated distillation column(HIDiC):uniform heat transfer area versus uniform heat distribution[J]. Energy,2010,35(3):1505-1514. [9] CHEN H,HUANG K,WANG S. A novel simplified configuration for an ideal heat-integrated distillation column(ideal HIDiC)[J]. Separation and Purification Technology,2010,73(2):230-242. [10] CHEN D,YUAN X,XU L. Comparison between different configurations of internally and externally heat-integrated distillation by numerical simulation[J]. Industrial & Engineering Chemistry Research,2013,52(16):5781-5790. [11] SUPHANIT B. Optimal heat distribution in the internally heat-integrated distillation column(HIDiC)[J]. Energy,2011,36 (7):4171-4181. [12] 李洪,李鑫钢,罗铭芳. 差压热耦合蒸馏节能技术[J]. 化工进展,2008,27(7):1125-1128. [13] KUMAR V,KIRAN B,JANA A K. A novel multistage vapor recompression reactive distillation system with intermediate reboilers[J]. AIChE Journal,2013,59(3):761-771. [14] DOUGLAS J M. Conceptual design of chemical processes[M]. New York:McGraw-Hill,1988. 综述与专论 Simulation on heat integrated distillation technology LI Xuan1,2,LI Hong1,2,GAO Xin1,2,LI Xingang1,2,3 Abstract:To know more about the application scope of heat-integrated distillation technology and acquire optimal column schemes,based on four binary systems with increasing relative volatility,the conventional distillation column and four heat-integrated distillation column configurations (a vapor recompression distillation column,an ideal internally heat-integrated distillation column,a simplified internally heat-integrated distillation column,a pressure-swing thermal-coupled distillation column) were optimized for minimizing total annual cost in this work with Aspen Plus. The heat-integrated distillation columns would show lower energy consumption and better economic performance when separating mixtures with close relative volatility,among which the vapor recompression and pressure-swing thermal-coupled distillation columns were the most promising ones. The conventional distillation column was an appropriate choice for mixtures of which relative volatility was relatively large. In addition,as payback period decreased,the economic advantage of heat-integrated distillation columns would also drop compared to the conventional distillation column. Key words:relative volatility;heat-integrated distillation;energy consumption;total annual cost 基金项目:国家自然科学基金项目(21336007)。 收稿日期:2015-04-29;修改稿日期:2015-05-15。 DOI:10.16085/j.issn.1000-6613.2016.01.007 中图分类号:TQ 028 文献标志码:A 文章编号:1000–6613(2016)01–0048–09

2 优化过程与结果讨论

3 结 论

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2National Engineering Research Centre of Distillation Technology,Tianjin 300072,China;3Collaborative Innovation Center of Chemical Science and Engineering (Tianjin),Tianjin 300072,China)