汽轮机转子后移对机组轴封及其系统的影响

2016-03-06李少宁肖东陈志荣

李少宁,肖东,陈志荣

(1.华电重工股份有限公司,北京 100070;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.双良节能系统股份有限公司,江苏 无锡 214444)

汽轮机转子后移对机组轴封及其系统的影响

李少宁1,肖东2,陈志荣3

(1.华电重工股份有限公司,北京 100070;2.西南石油大学石油与天然气工程学院,四川 成都 610500;3.双良节能系统股份有限公司,江苏 无锡 214444)

汽封装置密封性能的优劣,对汽轮机性能有相当大的影响。本文针对xx电厂1号机组,通过热力系统简捷计算,分析因转子后移机组前轴封及其系统的影响所造成的机组效率下降的原因,对于指导同类型机组汽封系统的检修及机组节能降耗有十分重要的意义。

转子后移;轴封系统;机组效率

汽封装置密封性能的优劣,对汽轮机性能有相当大的影响。对汽封流场的要求是腔室内的湍流度越强密封效果越好。在汽封腔内,应使汽流的动能尽可能多地转化为热能,使残留的速度减少到最小限度,以提高封汽效果。

为了达到这一目的,可采取下述措施:增加两相邻梳齿间的距离;在汽腔室中使汽流多次拐弯碰撞,增加蒸汽与汽封齿和腔室表面的磨擦损失等。

研究发现,齿形汽封的齿数对轴封漏汽量也有很大的影响。根据国内外所进行的试验得出:齿间距一定时,齿数越多,泄漏量越少。

本文提出机组前轴封高压侧30片汽封齿只有15片有着汽封的作用,主要原因如下。

(1)机组投产时间长,汽封环变形严重。

(2)轴上汽封片是由不锈钢片锒装的,容易产生形变。

(3)机组在出厂时,汽封套定位有误。

以上三种原因使汽封环上汽封片与轴上汽封片距离极小。汽封环上汽封片与轴上汽封片一侧接触较近,两只汽封片几乎重合,使形成的汽封腔室数量减半,机组前轴封泄漏量增大。

1 转子后移对前轴封的影响及漏汽量的计算

1.1 机组轴封系统

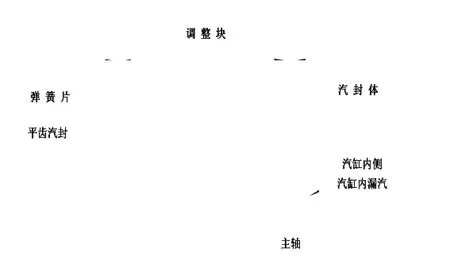

该机组前轴封如图1所示由三组汽封瓦组成,每组有三列汽封环,沿漏汽方向从高压往低压数,第一、二汽封瓦间的汽室通往背压排汽管,第二、三汽封瓦间的汽室通往轴封加热器。第三组汽封瓦的第二、三列汽封环间的汽室通往轴封报信管。

后轴封由两组汽封瓦组成,每组有两列汽封环,两个汽封瓦间的汽室通往轴封加热器,最末一组汽封瓦的两列汽封环间的汽室通往低压轴封报信管,以监视轴封漏汽情况。

图1 转子前轴封(高压侧第一组)

汽封瓦由灰口铸铁铸成,汽封环由45号钢制成,在汽封环及轴套上镶有厚0.3mm的1Cr18Ni9Ti不锈钢片。

1.2 转子后移的影响及漏汽量的计算

轴封孔口流量系数μ1与轴封齿的形状及几何参数有关,轴封齿在进汽侧应保持尖锐边缘,此时流量系数较小。但在实际运行中,轴封齿尖锐边缘会因摩擦而钝化,流量系数会增大趋近于1,流动情况接近于喷嘴。

该机组前轴封为平齿光轴轴封,汽封齿采用0.2mm厚的不锈钢片制成锒装在汽封环和汽封套筒上,它允许主轴在受热后有较大的轴向位移。但由于流过前一片孔口的蒸汽流速在小室中不能全部消失,蒸汽进入下一片孔口前仍具有一定的初速,故漏汽量增大。该种轴封的封汽效果不及高低齿曲径轴封。

在通常采用的轴封孔口间隙范围0.4~0.6mm内,曲径轴封流量系数接近于1,而光轴轴封流量系数要比曲径轴封流量系数高出20%~35%。

在计算平齿轴封漏汽量时,要在计算曲径轴封漏汽量结果的基础上,乘上修正系数K1。

在轴封内蒸汽从高压侧流向低压侧,当蒸汽通过环形孔口时,由于通流面积变小,蒸汽流速增大,压力降低。当蒸汽进入环状汽室时,通流面积突然变大,流速降低,汽流转向,产生涡流,蒸汽流速近似到零,压力不变,蒸汽原来具有的动能变成热能。当轴封最后一片孔口的压差足够大时,汽流速度可达临界速度,此时该轴封的漏汽量达到最大值。

机组前轴封第一段(高压侧)的实际情况如图1所示。汽封环上汽封片与轴上汽封片一侧接触较近,两只汽封片几乎重合,重合的汽封片间不能够形成环状汽室,漏出的蒸汽经过时,状态不发生变化,可以近似认为30片汽封齿只有15片有着汽封的作用,造成这种情况有如下几个原因。

(1)机组在出厂时,汽封套定位有误,使汽封环上汽封片与轴上汽封片几乎相碰。如图1尺寸e=7mm,h=7mm;实测尺寸e=6.3mm,h=7.7mm。

(2)机组投产时间较长,3只汽封环变形严重。

(3)轴上汽封片是由不锈钢片锒装于轴上,易产生形变。

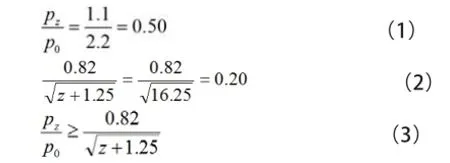

在转子后移位置,运行参数pz=1.1MPa、p0=2.2MPa。

以上各式中:0p——第一压力级进口蒸汽压力,MPa;

pz——第z压力级进口蒸汽压力,MPa;

z——轴封片数;

由上述不等式(3)可以得出转子后移工况下最后一片轴封孔口处流速也未达临界速度。通过环形孔口的漏汽量为:

式中:1GΔ——环形孔口的漏汽量,kg/s;——蒸汽的密度,kg/m3;

μ1K1——轴封流量系数,因进汽流量较大,μ1较大,取3.2;

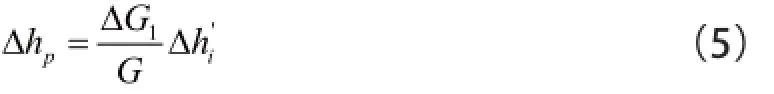

A1——轴封孔口漏汽面积,m2。漏汽损失Δhp为 :

式(5)中:phΔ——漏汽损失比焓,kJ/kg;

代入相关数据,1=ΔG1.63kg/s,=Δph14kJ/kg。由于轴向力增大,转子后移,动静汽封齿较为接近,所造成的漏汽损失增加=Δph14kJ/kg。这也是转子后移对轴封及其系统的影响之一。

2 前轴封高压侧磨损工况分析

2.1 现象

2014年经过冬季大负荷后,该机组带负荷能力急剧变差,进汽流量严重锐减。主汽压在额定值,背压在0.85MPa时,电负荷为1800kW,进汽流量35吨/小时,复速级压力升至报警值2.25MPa,但轴串油压无异常变化,较为平稳。2015年3月11日停机消缺,处理复速级压力高问题。首先考虑调门芯是否有可能脱落,在停机前做增负荷试验,机组进汽流量增大达到45吨/小时,电负荷几乎不增,复速级压力超过2.25MPa,调门芯不存在脱落问题。2015年4月6日停机揭缸消除缺陷,揭缸后发现以下问题:(1)转子前轴封高压侧汽封齿全部磨秃;(2)级间隔板结合面有漏汽痕迹;(3)复速级第一列动叶积有盐垢,其叶片出汽侧有被硬物碰损痕迹。

2.2 转子前轴封汽封齿及汽封环齿磨损情况

轴封齿磨秃的原因:本机组在正常的动静间隙时,高压端轴封高压侧汽封齿(向后)与其对应的汽封环上汽封齿相距0.40mm,在冬季大负荷期间,机组调速系统不稳定,进汽流量激增时,造成转子上汽封齿与汽封环上汽封齿发生动静碰磨,如图2所示。

机组检修处理过程如下:

(1)磨秃的汽封齿共30齿,钳工用扁铲逐齿剔除并镶嵌,用了10天时间。

(2)喷嘴、动静叶片均用砂布人工打磨,不能触到的地方用酸进行清洗。

(3)转子前移0.70 mm,保证动静汽封齿不能相碰,转子能够自由落入下汽缸中。

2.3 前轴封第一组汽封被磨秃后漏汽量的计算

轴封漏汽面积An为:

式中:d2——汽封环内径,189mm;

d1——前轴封处主轴直径,185mm。

则nA=0.00149m2。如图1所示,漏汽间隙 :δ=2mm,蒸汽通过该间隙漏出的流量可近似为通过喷嘴的蒸汽流量。

蒸汽为过热蒸汽,则漏汽量:

式中:1p—喷嘴后压力(MPa);1

ν——2.0MPa,365℃蒸汽(喷嘴后)的比容0.142(m3/kg);机组在该工况下的背压,MPa;

把上述数据代入公式(7)中可得 ΔG=3.49kg/s。由上述数据漏汽间隙仅为2mm,计算出的漏汽量ΔG =3.49kg/s,漏汽量相当大。

图2 转子前轴封高压侧汽封齿磨损部位及状况

2.4 前轴封磨损对机组效率影响的计算

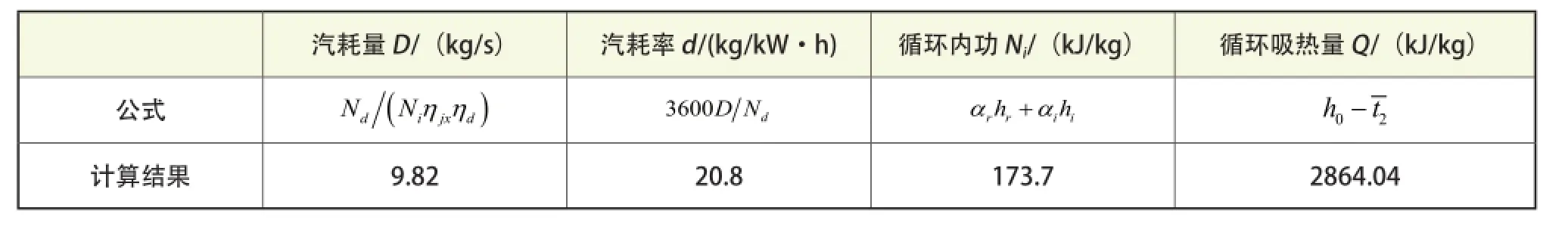

机组前轴封磨损工况热力系统的热经济性指标如表1所示。

表1中:Nd——前轴封磨损工况发电机负荷,1700kW;

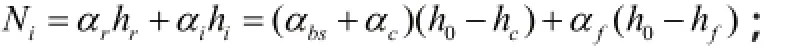

Ni——循环内功,

表1 前轴封磨损机组热力系统的热经济指标

由上述数据可以看出:在前轴封高压侧磨损的工况下,机组的进汽量为35吨/小时,电负荷为1700kW,汽耗率为20.8kg/kWh。前轴封高压侧的漏汽量大小对机组循环内功有很大的影响。

由机组产品说明书可知:前轴封由三组汽封瓦组成,每组有三列汽封环,沿漏汽方向从高压往低压数,第一、二汽封瓦间的汽室通往背压排汽管,第二、三汽封瓦间的汽室通往轴封加热器。第三组汽封瓦的第二、三列汽封环间的汽室通往轴封报信管。

前轴封高压侧磨损汽流绕过叶轮直排至背压排汽管导致机组热效率相对降低为:

3 汽封间隙量调整对机组轴封及其系统的影响

从上述对前轴封漏汽量计算中可以看出,前轴封漏汽量较大,是造成机组循环效率低下的一个重要原因。

汽封间隙的测量调整工作是在轴系中心及隔板和轴端汽封套洼窝中心调整好之后进行的。测量汽封径向间隙通常有两种方法:一是贴胶布法;二是压铅丝法。两种测量方法中,第二种要比第一种测量准确,而且比较真实。用压铅丝的方法测量汽封间隙时,下半部汽封接合面间隙情况可以通过塞尺测量,其它部位汽封间隙情况用规格不同的铅丝粘放在汽封齿上,端部用胶布粘住,将汽封、汽封套就位,吊放转子到工作位置,这样铅丝就被压出一道道沟,吊出转子,测量汽封沟痕剩余部分厚度,就是汽封对应间隙。测量完毕,对照质量标准进行调整。间隙偏大时,按相应的尺寸车汽封块的背弧;间隙偏小时,按相应的尺寸撵汽封块的背弧。修刮完毕后,复测汽封间隙,往往发现和预想的结果差很多,有的甚至达到0.40mm。对于汽封间隙调整出现偏差,针对现行调整工艺需考虑猫爪热膨胀对汽封间隙的影响;需考虑整圈汽封膨胀间隙的影响;需考虑运行中油膜对转子中心位置的影响; 需施工人员工艺水平对调整造成的影响;需考虑汽缸、隔板套、汽封本身变形的影响。

汽轮机汽封间隙调整工作是一项重要而细致的工作,尤其是运行多年后检修的机组,需考虑的影响因素更多一些,同时不同类型的机组,其影响因素也有所差别。上述提到的汽封调整方法必须在机组以后的大修工作中给予充分重视并应用,只有这样去做才能提高汽轮机组热效率从而达到节能降耗。

TK261

A

1671-0711(2016)12(下)-0026-03