便携式车辆自救多功能装置设计与分析

2016-03-04藏加宇林文树吕涛伟

藏加宇,林文树,马 川,吕涛伟

(东北林业大学 工程技术学院,哈尔滨 150040)

便携式车辆自救多功能装置设计与分析

藏加宇,林文树*,马川,吕涛伟

(东北林业大学 工程技术学院,哈尔滨 150040)

摘要:针对汽车发生紧急情况,尤其是在野外抛锚无人援助的情况下,设计一种便携式车用自救多功能装置。本论文的设计主要将棘轮棘爪结构、钢丝绳卷筒结构、齿轮齿条结构结合在一起,并为其设计了特殊结构的底座,使其适用于农田及林区道路环境下车辆抛锚时的自救及捆绑货物。同时,利用ANSYS软件对设计的装置进行可靠性分析。本装置可实现多种功能,且性能可靠,操作简单,制造低廉,具有较大的市场推广价值。

关键词:便携式;多功能;自救;设计

引文格式:藏加宇,林文树,马川,等.便携式车辆自救多功能装置设计与分析[J].森林工程,2016,32(1):59-63.

0引言

虽然随着经济发展私家车逐渐普及,但是在道路建设落后的地区行车或是驾车越野时,常会遇到车辆抛锚或陷入泥泞中等窘境[1],在这种情况下请人施救非常困难,所以经常需要车主自行利用身边工具脱困。然而以现有方法和工具对现场作业条件和人力有诸多要求,很难快速便捷地完成作业。

针对目前的汽车拖拽、牵引、起重装置存在体积过大、操作不便、不便于携带等诸多问题,针对车辆遇困时施工作业难等情况设计了一款便于携带、使用方便、价格便宜、多功能、可单人独立操作的便携式车用自救多功能装置,不仅适用于车辆脱困,还具有捆绑、收紧、起升等实用功能,可应用于林区、农田、工厂以及复杂地况的施工作业。

1总体结构设计及实施方式

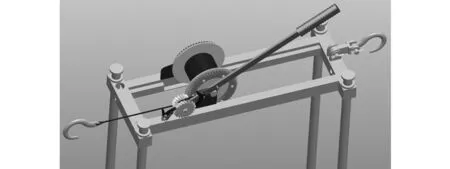

利用Pro/E软件所设计的便携式车用自救多功能装置如图1所示,能够实现以下功能[2]。

(1)作为牵引装置能快速可靠地把车辆牵引至平坦路面。

(2)作为起升装置能快速可靠地起升重物并能使重物保持一定的高度。

(3)作为收紧捆绑装置有一定的收紧力和较大的捆绑能力。

(4)在车辆溺水时可作为破窗工具。

图1 装置存放时状态Fig.1 The storage condition of the device

便携式车用自救多功能装置的功能实施方式如下。

实施方式1:扳动止回棘爪使其处于开启状态;扳动驱动棘爪拉出吊钩及钢丝绳;将吊钩挂在被困车辆的牵引钩上;抽出底座内的钢钎及齿条;将钢钎穿过底座四角处的圆孔并插入土地或砂石地中固定底座;扳动止回棘爪使其处于闭合状态;施力使增力杆上下往复运动;增力杆通过驱动棘爪使棘轮作旋转运动;棘轮通过键使小齿轮作旋转运动;小齿轮与大齿圈啮合使其作旋转运动;大齿圈带动卷筒旋转使钢丝绳作直线运动,从而牵引车辆脱困[3-4]。实施过程如图2所示。

图2 将装置固定在地面上的状态Fig.2 The condition of the device fixed on the ground

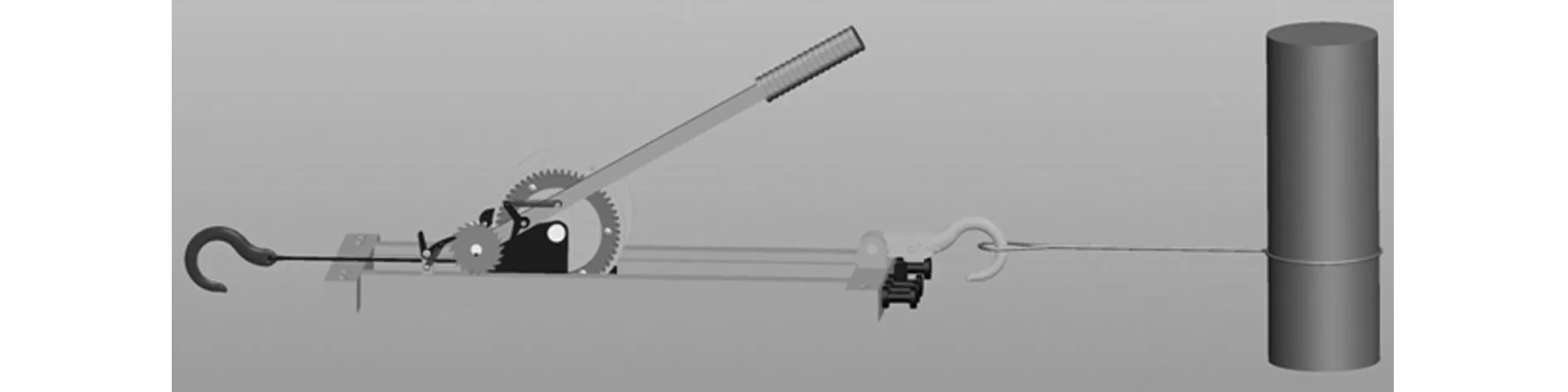

实施方式2:准备一段绳子,一端挂在钩组的吊钩上,另一端捆绑于护栏或树干上;其他操作方式同实施方式1使钢丝绳作直线运动从而牵引车辆脱困。实施过程如图3所示。

图3 将装置固定在护栏或树干上的状态Fig.3 The condition of the device fixed on the guardrail or trunk

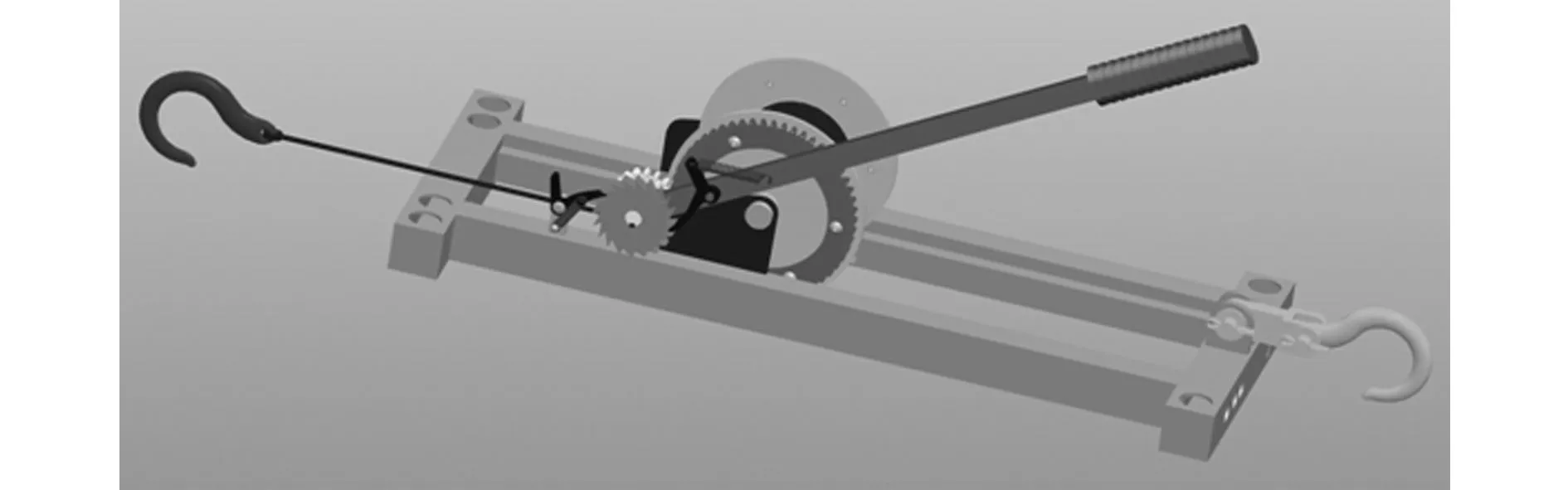

实施方式3:扳动止回棘爪使其处于开启状态;扳动驱动棘爪拉出吊钩及钢丝绳少许;将钢钎抽出并插入底座一侧的4个圆孔中,转换装置方向使钢钎起到支撑作用;按实施方式1驱动装置使大齿圈作旋转运动;卷筒的另一侧大齿圈通过和齿条啮合带动其沿装置长度方向直线运动达到起升重物的目的[5-8]。实施过程如图4所示。

实施方式4:将吊钩挂在钩组的吊钩上;其他操作方式同实施方式1,最终使大齿圈带动卷筒旋转使钢丝绳收回从而达到捆绑货物的功能。实施过程如图5所示。

图4 装置起升重物状态Fig.4 The lifting condition of the device

图5 装置捆绑货物状态Fig.5 The condition of binding goods

实施方式5:拉出吊钩及钢丝绳将吊钩挂在货物上;将钩组的吊钩挂在车厢上;其他操作方式同实施方式1,最终使钢丝绳收回,从而增大了货物与车厢间的摩擦力从而达到固定货物的功能。实施过程如图6所示。

图6 装置固定货物状态Fig.6 The condition of fixing goods

实施方式6:模仿逃生安全锤原理将装置上的钢钎进行修改,如图7所示,在车辆溺水时可进行破窗逃生,但是考虑到逃生锤发展现状以及车窗玻璃的防爆性能,逃生锤的破窗能力有待提高,因此该安全逃生钢钎仅作为辅助破窗工具。

图7 安全逃生钢钎Fig.7 Safe escape steel

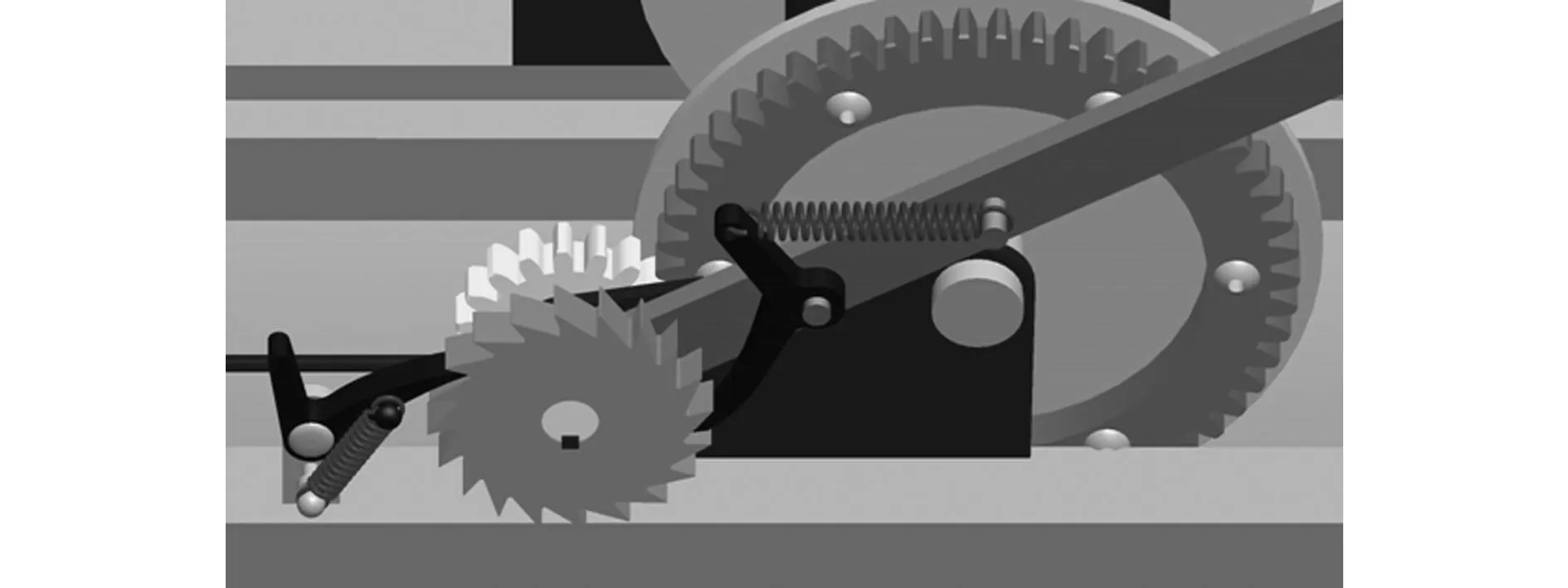

另外,为了更清楚的表达局部细节,便携式车用自救多功能装置的棘轮棘爪和齿轮传动部分、齿轮齿条传动部分分别如图8和图9所示。

图8 棘轮棘爪和齿轮传动局部放大图Fig.8 The local amplification figure ofthe ratchet pawl and gear transmission

图9 齿轮齿条传动局部放大图Fig.9 The local amplification figure of the pinion and rack drive

2装置的起升与牵引能力计算

增力杆的把手施力中心位置到增力杆的旋转轴心距离为340 mm;棘轮相当于过轮或中介轮,从而可以省去棘轮的参数计算;小齿轮的分度圆直径为40 mm;大齿圈的分度圆直径为108 mm;卷筒直径为70 mm。

通过查阅相关工具书得到数据[9-10]:手动绞盘的人工额定施力值F为700 N;圆柱形加工齿的齿轮的传动效率ρ1为0.94~0.96;棘轮传动的效率ρ2为0.96~0.98;齿轮与齿条的传动效率ρ3为0.94~0.98;滑动轴承的摩擦系数μ为0.08~0.12。取齿轮传动效率ρ1为0.95,棘轮传动的效率ρ2为0.97;齿轮与齿条的传动效率ρ3为0.96;滑动轴承的摩擦系数μ为0.10。

起升能力计算公式:

(1)

牵引能力计算公式:

(2)

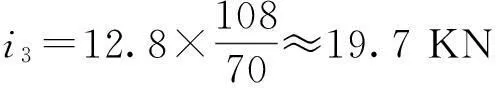

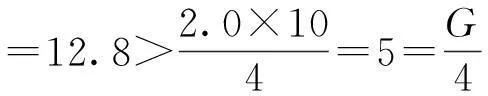

经查询,1.6 L排量轿车重为1.2 t左右,越野车重为1.4 t左右,2.0 L以上排量的轿车重为1.4~1.8 t,越野车重为1.6~2.0 t。因此本装置以车重G为2.0 t进行检验。假设有一车轮需要支起,则:

因此,装置的起升能力满足要求。

把轮胎陷入凹坑情况,简化成如图10所示[11-12]。

图10 轮胎陷入凹坑简化图Fig.10 The simplified graph of the tire falling into a pit

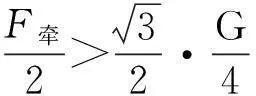

经受力分析可得,要想拖出车辆需满足关系式:

(3)

将数据带入公式(3)得:

因此,装置的牵引能力满足要求。

3钢丝绳的选择

钢丝绳中的钢丝在工作中的受力情况是很复杂的,针对钢丝绳的选型需要一个系统的过程。具体的步骤总结如下:①先确定起重机的载荷;②确定钢丝绳的倍率;③确定钢丝绳的单绳拉力;④确定起重设备的安全系数;⑤确定钢丝绳的最小破断拉力(MBL),MBL=单绳拉力×安全系数;⑥根据钢丝绳的MBL来选择钢丝绳的直径;⑦根据钢丝绳的直径大小,再确定卷筒,滑轮绳槽直径[13]。由于钢丝绳在工作时会承受拉伸、弯曲、挤压和扭转的分别作用或同时作用,由此产生的应力大小,不仅与钢丝绳张力有关外,还与钢丝绳的股数、捻制方法、螺旋角大小、钢丝间的接触方式以及绳芯的材料等有关,为简化计算,可根据静载荷来计算选择钢丝绳。

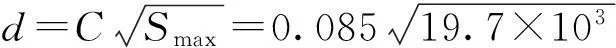

计算钢丝绳直径公式:

(4)

式中:d为钢丝绳最小直径,mm;C为选择系数,mm/N;Smax为钢丝绳最大静拉力,N。

选择系数C的取值与机构的工作级别有关。根据装置的工作环境选择其安全系数n为4,C值为0.085,根据装置的牵引能力为19.7 kN,取Smax为19.7 kN。

根据公式(4)计算

通过上述计算选择钢丝绳直径为12 mm,A级、单绕、同向捻、圆股、线接触、光面钢丝、有机芯钢丝绳。钢丝绳的一端以螺栓压板的方式固定在卷筒上,绳身部分多层缠绕在卷筒上,钢丝绳的另一端接吊钩,卷筒作旋转运动时可带动钢丝绳及吊钩沿直线方向作收缩运动。

4棘爪的有限元分析

4.1分析的背景

自救装置包括棘爪、棘轮、小齿轮、大齿圈、齿条等主要构件,由于篇幅有限,本文只对棘爪部分进行分析。此装置中的两个棘爪(驱动棘爪和止回棘爪)是主要受力构件。增力杆驱动棘爪推动棘轮转动,将增力杆的往复运动转变为棘轮的间歇运动。当装置做牵引或起升受到外载荷时,止回棘爪阻止棘轮反转,起到承载作用。不管是哪一种工作状态,棘爪的作用是不变。棘爪是这一装置中一个比较薄弱的环节,极容易出现失稳的情况。所以采用ANSYS软件着重对棘爪进行可靠性分析。

4.2棘爪的机构设计和受力分析

(1)采用外啮合齿式棘轮机构,材料选用Q235碳钢,淬火处理后棘爪头部的硬度值要达到52~56HRC。

(2)驱动棘爪安装在增力杆上,尾部打孔与增力杆之间安装弹簧,整体形成一个杠杆模型。弹簧的收紧力一直施加在棘爪的尾端。

(3)止回棘爪安装在底座上,能实现开闭两个状态,弹簧安装在止回棘爪和底座之间保持适当的预紧力,止回棘爪留有扳柱。

两个棘爪受力状态是一样的,都是铰接孔处的节点限制5个自由度,与棘轮接触点处受到棘轮的切向力。

在设计方案中,棘轮齿根圆的半径为20mm。因此,可得到驱动棘爪端部受到的力公式:

(5)

式中:F1为棘爪所受作用力;F′为操作者施力大小;L为增力杆的计算长度;R为棘轮的半径。

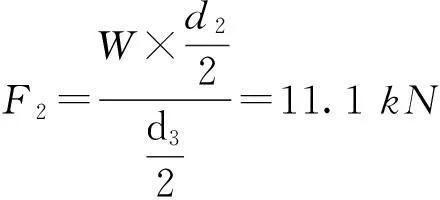

止回棘爪所受力由外作用力决定,选车用多功能自救装置起升状态时的额定起升值,即最大起升量作为参考值,额定起升量W是12.8 kN,大齿圈的分度圆直径为108 mm,小齿轮的分度圆直径为40 mm,棘轮的齿根圆直径为46 mm,压力角α忽略不计,摩擦作用忽略不计。因此可得到止回棘爪端部受到的力公式:

(6)

式中:F2为止回棘爪所受作用力;W为额定起升量;d2为小齿轮的分度圆直径;d3为棘轮齿根圆直径。

4.3建立棘爪的有限元模型

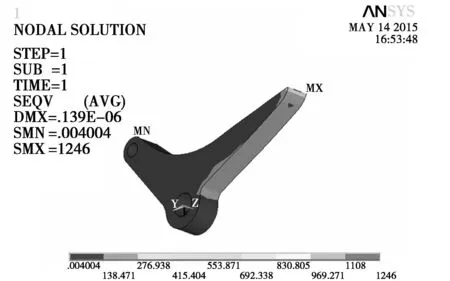

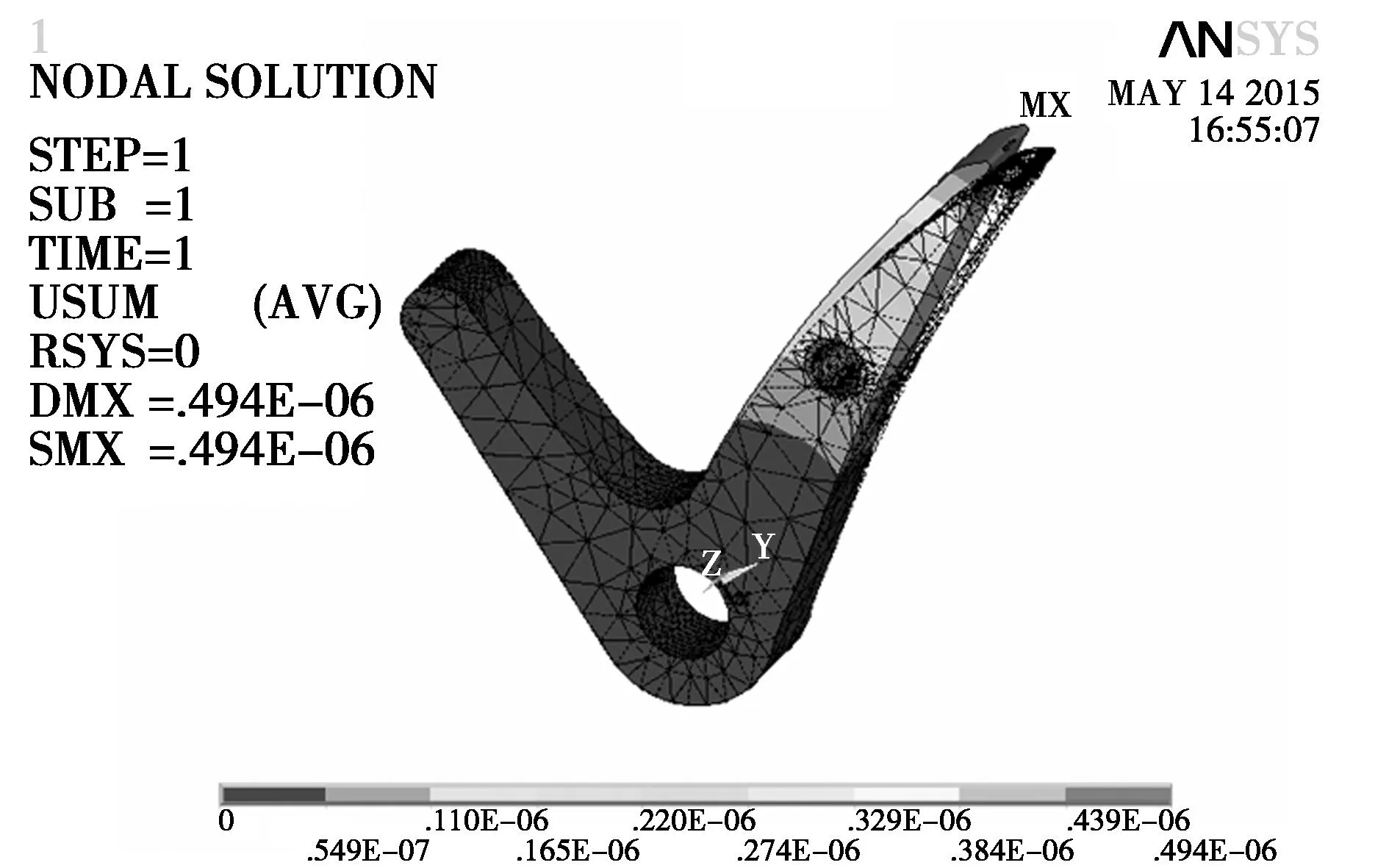

驱动棘爪和止回棘爪材料均采用碳钢,材料的弹性模量为2.01×105MPa,泊松比为0.3,许用应力为40~46 MPa。采用自由网格划分方法,得到驱动棘爪的位移云图如图11所示、应力云图如图12所示,止回棘爪的位移云图如图13所示、应力云图如图14所示[15]。

图11 驱动棘爪的位移云图Fig.11 The deformation figure of the driving ratchet

图12 驱动棘爪的应力云图Fig.12 The stress nephogram of the driving ratchet

图13 止回棘爪的位移云图Fig.13 The deformation figure of the check ratchet

图14 止回棘爪的应力云图Fig.14 The stress nephogram of the check ratchet

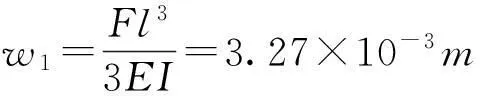

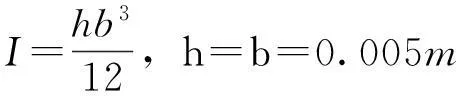

驱动棘爪的最大位移量为l1max=0.139×10-6m,止回棘爪的最大位移量为l2max=0.494×10-6m,最大位移出现在力的作用点处。根据棘爪选用材料的性质,弹性模量E=200GPa,可以求得棘爪在力的作用点的最大挠度公式:

(7)

(8)

式中:F为力的作用点处所施加的力;L为棘爪长度;E为材料的弹性模量;I为棘爪截面的惯性矩,计算公式:

(9)

由计算可知,w1>l1max,w2>l2max,所以所设计的棘爪结构及选用的材料满足刚度要求。

驱动棘爪所受的最大应力为1 671 Pa,最大应力分布在力的作用点处。止回棘爪所受的最大应力为1 866 Pa,最大应力分布在力的作用点处,并且在安装弹簧的小孔处产生有应力集中。根据卷筒选用材料的性质可知σmax≤[σ]。所以所设计的棘爪结构及选用的材料满足强度要求。

5结论

本设计将牵引、收紧和起升等功能融为一体,并将各机械机构有机结合,高度集成了多种设备的功能,具有很强的实用性、便携性,且节约人力和成本。突破了传统牵引设备功能单一的弊端。独有的传动与固定系统设计,使受困人员在关键时刻可以从容、快速地自救使车辆脱困。通过起升与牵引能力计算得出装置的起升能力为12.8 kN,牵引能力为19.7 kN,符合要求。通过ANSYS软件分析得出,刚度校核时,棘爪的变形量均小于材料的最大挠度值;强度校核时,棘爪的应力值均小于材料的许用强度,即棘爪既满足强度要求又满足刚度要求,所以设计的棘爪是合格的。

【参考文献】

[1]苏建成.汽车在不同道路条件下的自救与互救[J].检测与维修,2012(4):33-34.

[2]陈元玉.Pro/ENGINEER Wildfire 4.0[M].北京:电子工业出版社,2009.

[3]宋成军,魏君波,龚立新,等.自动同步离合器棘轮棘爪碰撞问题的讨论[J].热能动力工程,2003(3):301-303+327.

[4]潘明旭.东北人工林小型集材拖拉机绞盘机的设计与实验研究[D].哈尔滨:东北林业大学,2012.

[5]彭浩宸.齿轮齿条式顶弹器的动力学特性研究[D].哈尔滨:哈尔滨工程大学,2013.

[6]樊涛.JJX10型自行式轻型绞盘机的设计[J].林业机械与木工设备,2010,38(10):43-44.

[7]潘明旭.小型绞盘机卷筒优化设计[J].东北林业大学学报,2012(7):158-161.

[8]罗健康,印波.起重机卷筒有限元分析及结构优化[J].机械设计与制造,2012(11):185-186.

[9]吕宏,王慧.机械设计[M]北京:北京大学出版社,2009.

[10]王先逵,刘镇昌,黄健求.机械制造技术基础(2版)[M].北京:机械工业出版社,2011.

[11]孙靖民,梁迎春.机械优化设计(4版)[M].北京:机械工业出版社,2004.

[12]李静辉.工程力学[M].北京:科学出版社,2009.

[13]文宏光,屈本宁,李剑云.钢丝绳的拉伸疲劳性能[J].昆明理工大学学报,2000,25(1):28-33.

[14]王知行,邓宗全.机械原理(2版)[M].北京:高等教育出版社,2006.

[15]刘浩.ANSYS 15.0有限元分析[M].北京:机械工业出版社,2014.

Design and Analysis of A Portable and Multi-function Vehicle Self-rescue Device

Zang Jiayu,Lin Wenshu*,Ma Chuan,Lv Taowei

(College of Engineering and Technology,Northeast Forestry University,Harbin 150040)

Abstract:A portable and multi-function car self-rescue device was designed in order to solve the problem of car emergency,especially break down in the wild without assistance.The structure of the ratchet wheel and pawl,structure of cable drum,and structure of gear rack were combined together and a base with special structure was designed which is suitable for self-rescue and binding goods when the car broke down in the farmland or forest environment.Meanwhile,ANSYS software was applied to analyze the reliability of the designed device.The device can realize multiple functions,which is reliable,simple to use,and low cost,and has great value in the market.

Keywords:portable;multi-function;self-rescue;design

*通信作者:林文树,博士,副教授。研究方向:地面激光扫描,3D打印,计算机建模与仿真。E-mail:linwenshu@126.com

作者简介:第一藏加宇,本科生。研究方向:计算机建模与仿真。

基金项目:东北林业大学大学生创新项目(Cx-2014-5)

收稿日期:2015-09-30

中图分类号:S 714.8

文献标识码:A

文章编号:1001-005X(2016)01-0059-05