浅埋煤层群工作面合理区段煤柱留设研究*

2016-03-03黄庆享,杜君武,刘寅超

浅埋煤层群工作面合理区段煤柱留设研究*

黄庆享,杜君武,刘寅超

(西安科技大学 能源学院,陕西 西安 710054)

摘要:为确定浅埋煤层群开采合理的上下煤层区段煤柱布置,减缓下煤层煤柱集中压力和地表裂缝发育,实现环境友好的安全开采,论文以陕北神南矿区柠条塔矿为背景,采用Flac3D分析1-2煤层和2-2煤层工作面同采区段煤柱宽度和不同留设方式的应力和塑性区分布规律,以及不同煤柱错距地表下沉规律。通过物理相似模拟,揭示1-2煤层和2-2煤层区段煤柱不同错距的岩层破断规律。研究得出:1-2煤层合理的煤柱宽度为20 m;下煤层煤柱应力、地表下沉梯度和地表拉裂缝随着煤柱错距的增大而减小,沿倾向煤柱错距达到40 m时下煤层煤柱集中应力和地表拉裂隙明显减弱。同采工作面沿走向错距大于60 m时,地表下沉梯度和地表拉裂隙明显减小。

关键词:浅埋煤层群;区段煤柱;错距;采动裂缝;煤柱应力

0引言

我国西部神府煤田煤炭资源丰富,已经建成为亿吨级高产高效矿区[1]。矿区主要开采浅埋近距离煤层群,如陕北神南矿区柠条塔煤矿和张家峁煤矿,神东矿区的三道沟煤矿和大柳塔煤矿等大型矿井都存在煤层群开采的问题。浅埋煤层群的开采主要涉及2方面难题,其一是上下煤层的工作面区段煤柱形成集中应力,造成下区段巷道变形破坏严重,巷道支护困难;其二是浅埋煤层群开采导致地表裂缝集中发育,造成地表破坏严重,解决这2个相互关联的矛盾,是浅埋煤层群安全高效和环境友好开采的科学难题。

近距离煤层群开采中,上煤层遗留煤柱引起应力集中,造成下煤层煤柱破坏和巷道支护困难等问题[2-4]。对此,我国学者对大同矿区、平顶山矿区、新坟矿区、淮南矿区等非浅埋地质条件,开展了近距离煤层群开采的煤柱集中应力传递规律和巷道合理布置研究[5-7]。对于浅埋赋存条件下煤层群开采地表移动规律研究较少[8-10]。但浅埋煤层群开采对地表的影响更加显著,考虑地表塌陷的合理煤柱留设和巷道布置一般根据经验确定,给安全生产和环境保护带来困难。

以陕煤集团柠条塔煤矿浅埋煤层群开采为背景,采用数值计算揭示不同煤柱错距的应力分布规律,采用物理模拟揭示覆岩垮落和地表沉陷规律,分析合理的煤柱布置参数,为陕北榆神府矿区煤层群安全高效开采提供依据。

1不同煤柱留设的应力分布规律

1.1 煤层群开采FLAC3D数值模型的建立

以陕北柠条塔井田东北区条件为研究背景,区内1-2煤层与2-2煤层间距平均33.4 m.1-2煤层埋藏深度平均为176.4 m,煤层平均厚度1.6 m,直接顶以粉砂岩和砂质泥岩为主,厚度平均2.2 m;老顶为细砂岩,厚度平均12.2 m.直接底以粉砂岩和泥岩为主,厚度平均4.9 m.2-2煤层为主采煤层,埋藏深度平均212.0 m,煤层平均厚度6.1 m.直接顶以粉砂岩为主,厚度平均6.2 m;老顶为细粒砂岩和中粒砂岩,平均厚度21.1 m.煤层底板以粉砂岩和泥岩为主,厚度平均5.6 m.

FLAC3D数值模型尺寸为600 m×20 m×150 m.模型中,地表以下110 m简化为载荷q=2.14 MPa.模型地层主要参数见表1,包括杨氏模量E(MPa)、剪切模量G(MPa)、体积模量K(MPa)、内聚力(MPa)、摩擦角(°)、抗拉强度(MPa)、容重(kg/m3)及泊松比v等。

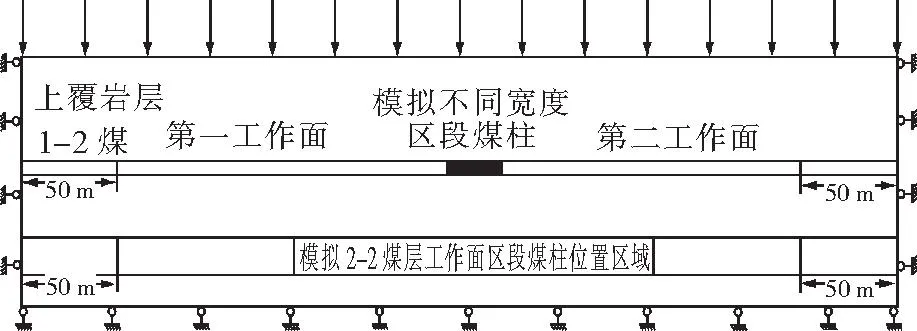

图1 模型开采布置Fig.1 Mining layout in calculation model

图1为FLAC3D数值模拟开采布置,左右留设50 m边界煤柱,计算过程中1-2煤层工作面区段煤柱宽度分别按照10,15,20,25和30 m 5种情况进行模拟,确定合理的区段煤柱宽度,揭示1-2煤层开采后在底板的应力传播规律。在此基础上,进行2-2煤层开采的模拟,确定合理区段煤柱位置和宽度。

表1 煤岩力学参数表

1.2 1-2煤层不同煤柱宽度的应力传递规律

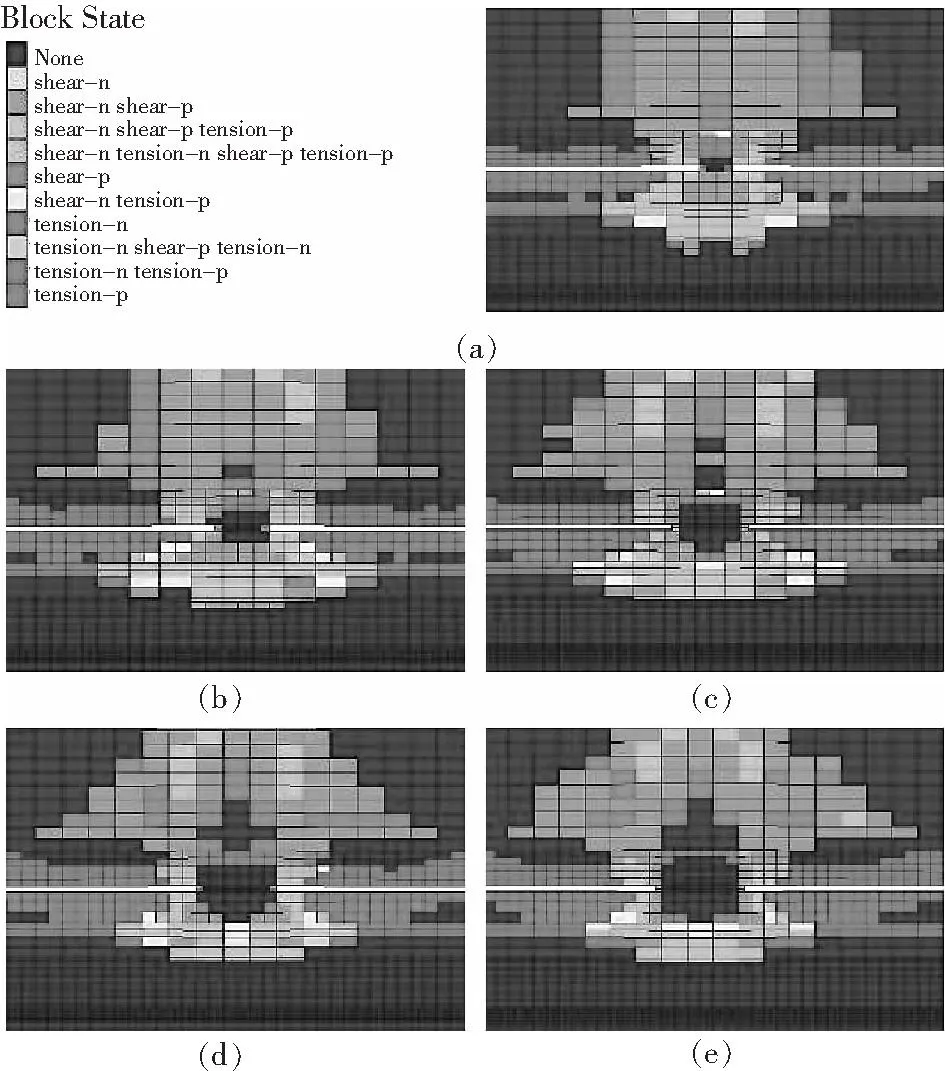

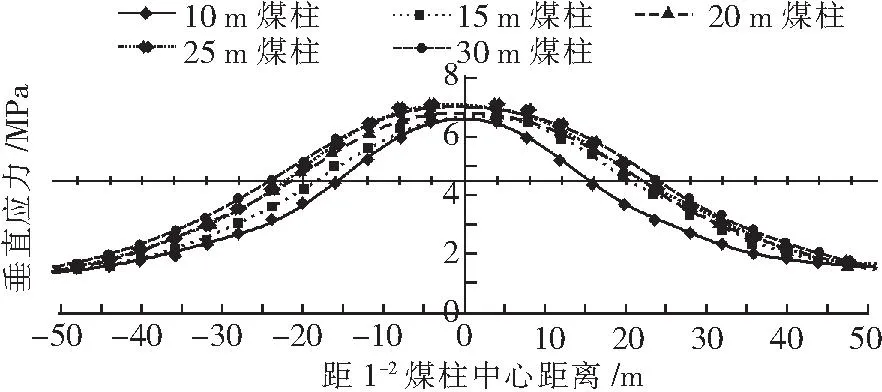

采用FLAC3D计算得出,1-2煤层工作面区段煤柱宽度为10,15,20,25和30 m的塑性区如图2所示,传递到2-2煤层的垂直应力分布如图3和图4所示,可以得出

1)1-2煤层煤柱的垂直应力自煤柱中心向两边逐渐递减。随着1-2煤柱宽度的增加,传递到底板附近的集中应力有所减小;

2)1-2煤层煤柱宽度小于20 m时,煤柱下方塑性区随煤柱宽度的增加而减小;当煤柱宽度大于20 m时,煤柱下塑性区保持在21.4 m;

3)随1-2煤层煤柱宽度的增加,传递到2-2煤层的应力增大,范围增加。煤柱宽度为10 m时,2-2煤层应力集中系数为1.3;煤柱宽度20 m时,2-2煤层应力集中系数增大为1.55.

因此,从煤柱稳定性和减少煤柱损失出发,将1-2煤层煤柱宽度确定为20 m较为合适。

图2 不同1-2煤层煤柱宽度的塑性区Fig.2 Plastic zone of different 1-2coal pillar(a)煤柱宽度10 m (b)煤柱宽度15 m (c)煤柱宽度20 m(d)煤柱宽度25 m (e)煤柱宽度30 m

图3 不同宽度煤柱的底板垂直应力等值线Fig.3 Vertical stress contour ofcoal floor under different pillar width(a)煤柱宽度10 m (b)煤柱宽度15 m(c)煤柱宽度20 m (d)煤柱宽度25 m

图4 不同1-2煤柱宽度时2-2煤层垂直应力分布Fig.4 Vertical stress contour of 2-2coal seamunder different 1-2coal pillar

1.3 2-2煤层工作面区段煤柱的留设

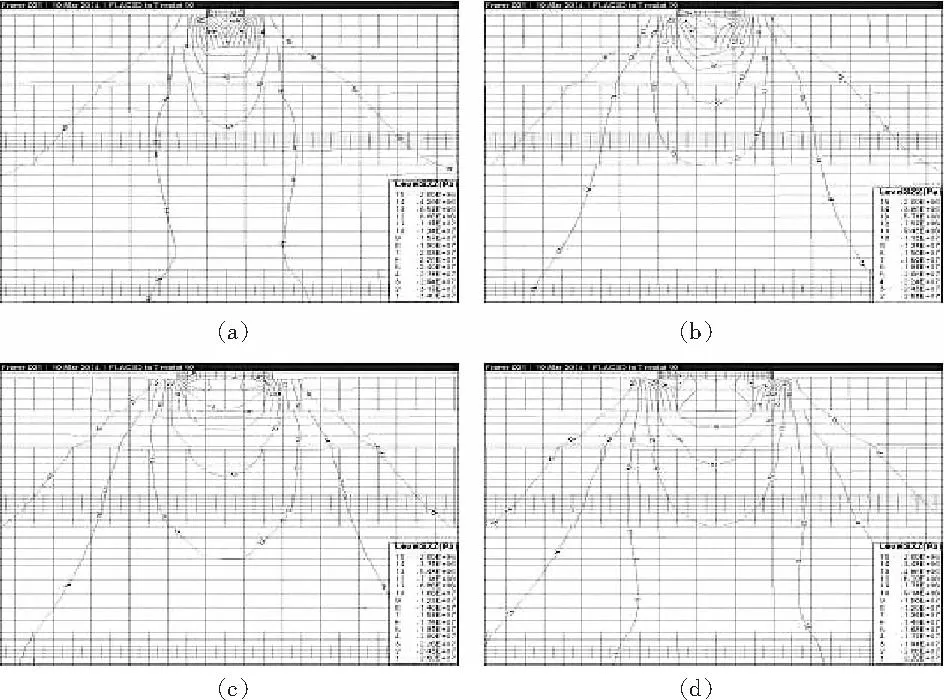

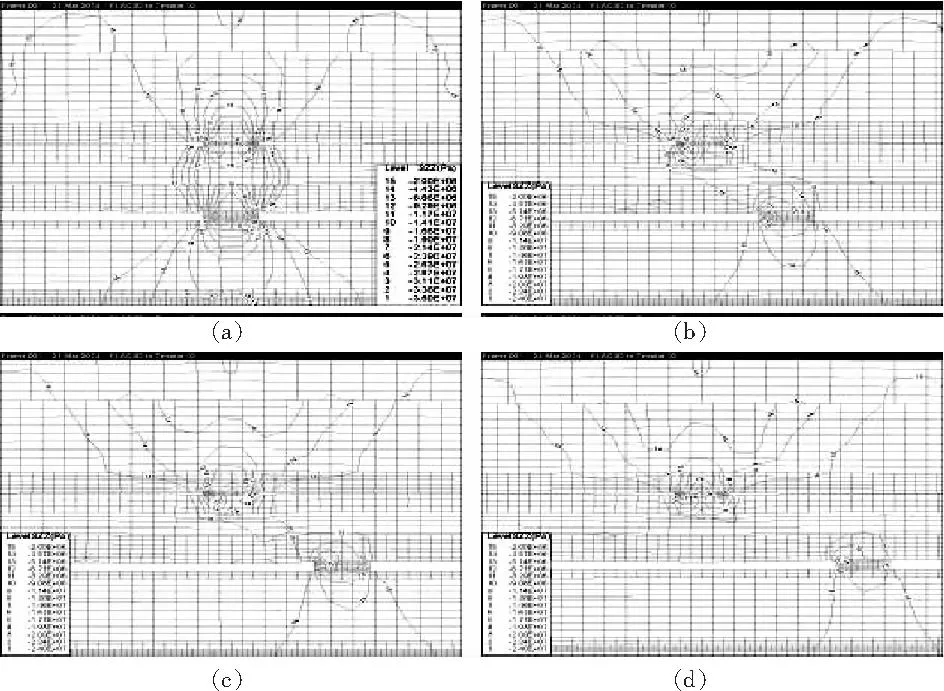

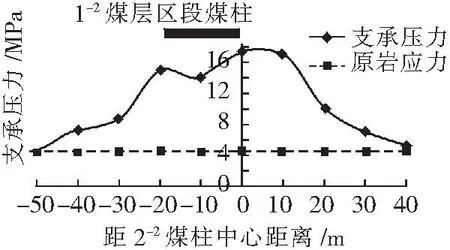

当1-2煤层工作面区段煤柱留设20 m,2-2煤层区段煤柱宽度也取20 m,上下煤柱不同错距时的应力分布规律如图5和图6所示。可以看出,2-2煤层区段煤柱布置于1-2煤层区段煤柱正下方时,造成的应力叠加最明显,会导致2-2煤层工作面巷道支护困难。

随着上下煤柱错距的增加,应力叠加区域逐渐减小。当错距为35 m时,2-2煤层煤柱垂直应力增高系数降至1.7.当错距大于40 m时,2-2煤层煤柱所受的垂直应力已接近原岩应力,有利于采掘和巷道支护。

图5 不同煤柱错距时的应力分布Fig.5 Vertical stress of different pillar offset(a)重叠布置 (b)错距10 m布置(c)错距20 m布置 (d)错距40 m布置

图6 不同煤柱错距时2-2煤柱的垂直应力Fig.6 2-2pillar vertical stress vs.pillar offset

2合理煤柱错距的物理模拟

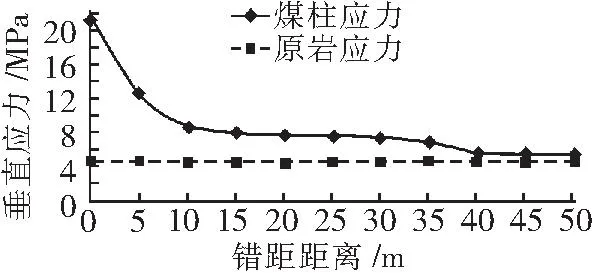

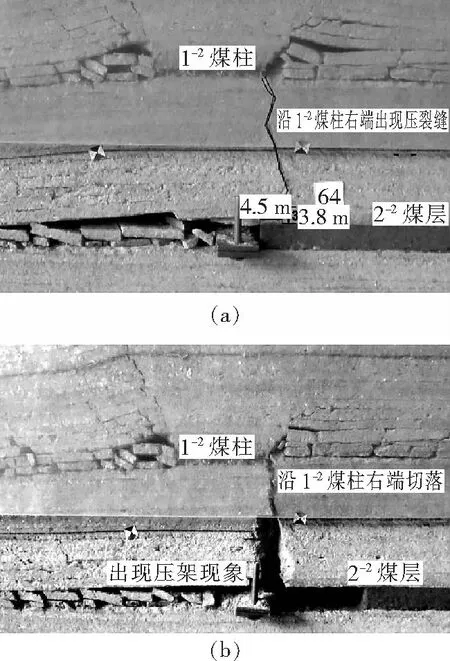

物理模拟得出,当2-2煤层工作面边界完全处于1-2煤层煤柱外侧时,沿煤柱外侧底板出现贯穿裂隙(图7(a)),直到外错20 m时1-2煤层底板沿煤柱右侧断裂,1-2煤柱切落(图7(b))。此时,2-2煤层应力卸载,煤柱压力减小。外错40 m后,1-2煤层煤柱对2-2煤层传递的应力集中基本消失,如图8所示。因此,2-2煤层与1-2煤层区段煤柱之间的水平错距应大于40 m.

图7 不同错距时的煤层间岩层破断规律Fig.7 Strata breaking vs.offset distance(a)右侧重叠4.5 m (b)完全错开20 m

图8 不同错距时的2-2煤层垂直集中应力Fig.8 2-2coal vertical stress vs.pillar offset

3煤柱错距对地表沉降的影响

3.1 数值模拟方案

根据柠条塔煤矿地层条件,采用UDEC软件进行计算分析,模型计算尺寸为630 m×260 m.模型边界煤柱各留设50 m,先开采1-2煤层,工作面宽度240 m,采高2 m,区段煤柱留设20 m.在1-2煤层回采的基础上进行2-2煤层的回采,采高5 m.分别模拟2-2煤层区段煤柱与1-2煤层区段煤柱重叠布置、错距5,10,15,20,25,30,35,40 m共9种模型,对比不同错距工作面倾向地表下沉量曲线。

3.2 不同煤柱错距工作面倾向地表下沉规律

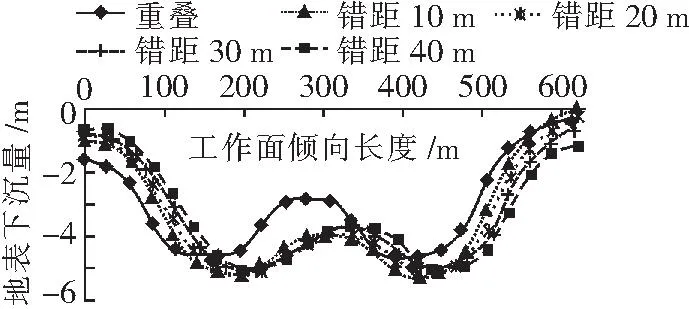

数值模拟得出,不同煤柱错距工作面倾向地表下沉曲线如图9所示,有如下规律

1)区段煤柱重叠布置时,地表下沉起伏最大,煤柱两侧岩层拉裂缝扩展至地表;

2)当上下煤层区段煤柱错距10~40 m时,随着错距的增加地表盆地的最大下沉梯度逐步减小,岩层拉裂隙也明显减小,区段煤柱错距大于40 m时地表拉裂缝最小。

图9 区段煤柱不同错距时沿倾向地表下沉曲线Fig.9 Surface subsidence of differentpillar offset in dip section

3.3 不同煤柱错距工作面走向地表下沉规律

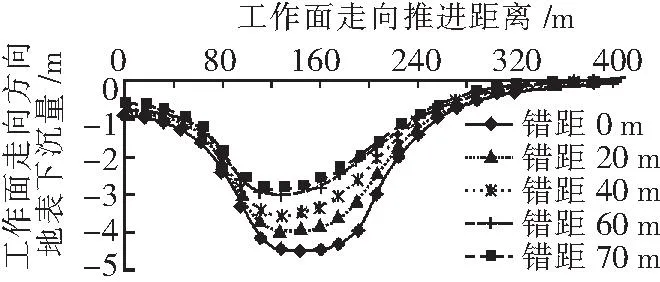

2-2煤层工作面与1-2煤层工作面沿走向错距分别为0,10,20,30,40,50,60,70 m时,地表的下沉量如图10所示。

当工作面重叠布置时,采空区上方地表的下沉量达到4.5 m,地表下沉盆地最大下沉量梯度较大;当工作面错距20~50 m布置时,采空区上方地表的下沉量逐渐减小,而且下沉梯度也逐渐减小,下沉量由3.9 m降低至3.3 m.当工作面错距达到60 m以上时,采空区上方地表的下沉量为3 m,下沉梯度最小。工作面沿走向错距大于60 m时对地表的影响最小。

图10 沿走向不同错距布置的地表下沉曲线Fig.10 Surface subsidence of differentpillar offset in trend section

4结论

1)1-2煤层煤柱宽度小于20 m时,煤柱下方塑性区随煤柱宽度的增加而减小;当煤柱宽度大于20 m时,煤柱下塑性区保持稳定。传递到2-2煤层的应力随1-2煤层煤柱宽度增加而增大。从煤柱稳定性和减少煤柱损失出发,将1-2煤层煤柱宽度确定为20 m较为合适;

2)上下煤柱重叠布置时,造成的应力叠加最明显,不利于下煤层巷道维护。且地表下沉起伏最大,煤柱两侧岩层拉裂缝最发育;

3)随着煤柱错距增加,地表下沉梯度减小,岩层拉裂隙也明显减小。上下煤层区段煤柱沿倾向错距大于40 m(约1.2倍层间距)、上下同采工作面沿走向错距大于60 m(约2倍层间距)时,有利于下煤层巷道维护和减缓地表破坏。

参考文献References

[1]黄艳利,张吉雄,范军,等.近距离煤层回采巷道合理布置方案[J].煤矿安全,2009(9):66-67.

HUANG Yan-li,ZHANG Ji-xong,FAN Jun,et al.Reasonable entry layout in close coal seams[J].Safety in Coal Mines,2009(9):66-67.

[2]陆士良,姜耀东,孙永联.巷道与上部煤层间垂距Z的选择[J].中国矿业大学学报,1993,22(1):1-7.

LU Shi-liang,JIANG Yao-dong,SUN Yong-lian.The selection of vertical distance between roadway and its upper coal seam[J].Journal of China University of Mining & Technology,1993,22(1):1-7.

[3]张百胜,杨双锁,康立勋,等.极近距离煤层回采巷道合理位置确定方法探讨[J].岩石力学与工程学报,2008,27(1):97-101.

ZHANG Bai-sheng,YANG Shuang-suo,KANG Li-xun,et al.Discussion on method for determining reasonable position of roadway for ultra close multi-seam[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):97-101.

[4]张炜,张东升,陈建本,等.极近距离煤层回采巷道合理位置确定[J].中国矿业大学学报,2012,41(2):183-187.

ZHANG Wei,ZHANG Dong-sheng,CHEN Jian-ben,et al.Determining the optimum gateway location for extremely close coal seams[J].Journal of China University of Mining & Technology,2012,41(2):183-187.

[5]马全礼,李洪,白景志.极近距离下位煤层工作面巷道布置及其支护方式[J].煤炭科学技术,2006,34(9):37-39.

MA Quan-li,LI Hong,BAI Jing-zhi.Close range sub-coal seam roadway arrangement and its support ways[J].Coal Science and Technology,2006,34(9):37-39.

[6]朱涛,张百胜,冯国瑞,等.极近距离煤层下层煤采场顶板结构与控制[J].煤炭学报,2010,35(2):191-193.

ZHU Tao,ZHANG Bai-sheng,FENG Guo-rui,et al.Roof structure and control in the lower seam mining field in the ultra-close multiple seams[J].Journal of China Coal Society,2010,35(2):191-193.

[7]吴中明.极近距离下位煤层回采巷道优化布置研究[J].煤,2012,21(6):4-7.

WU Zhong-ming.Optimal arrangement study of extremely close subordinate position distance coal seam mining road[J].Coal,2012,21(6):4-7.

[8]张随喜.极近距离煤层群下位煤层回采巷道布置及支护技术研究[D].徐州:中国矿业大学,2011.

ZHANG Sui-xi.Research on lower coal seam entry layout and supporting technology in extremely close distance coal seam group mining[D].Xuzhou:China University of Mining and Technology,2011.

[9]黄庆享.浅埋煤层长壁开采顶板结构及岩层控制研究[M].徐州:中国矿业大学出版社,2000.

HUANG Qing-xiang.Roof structure and roof control theory of longwall mining in shallow seam[M].Xuzhou:China University of Mining Technology Press,2000.

[10]孙春东,杨本生,刘超.1.0 m极近距离离煤层联合开采矿压规律[J].煤炭学报,2011,36(9):1 423-1 427.

SUN Chun-dong,YANG Ben-sheng,LIU Chao.Strata behavior regularity of 1.0 m very contiguous seams combined mining[J].Journal of China Coal Society,2011,36(9):1 423-1 427.

Study on section coal pillar of group mining in shallow buried coal seams

HUANG Qing-xiang,DU Jun-wu,LIU Yin-chao

(CollegeofEnergyScienceandEngineering,Xi’anUniversityofScienceandTechnology,Xi’an710054,China)

Abstract:In order to determine the reasonable section coal pillar layout in shallow coal seam group,reduce the coal pillar concentration pressure and the surface cracks development,and realize the safety and environment friendly mining,this paper takes the Ningtiaota Coal Mine of Shennan mining area in North Shaanxi as background,and through Flac3Dsimulation method,the proper section coal pillar width,the distribution of stress and plastic zone,and the surface subsidence in different layout of 1-2coal seam and 2-2coal seam mining face are calculated.Through physical simulation,the strata breaking form of the 1-2seam and 2-2seam section coal pillar with different stagger distance are revealed.The result shows that the reasonable coal pillar width is 20 m.The effect of lower coal seam pillar stress concentration and surface subsidence gradient will decrease with the increase of the section coal pillar stagger distance of upper and lower coal seam along the tendency,and reasonable section coal pillar stagger distance should be more than 40 m.When the distance of upper and lower mining face along the strike direction is greater than 60 m,the surface subsidence gradient and surface tensile fracture reduce significantly.

Key words:shallow-buried coal seam group;section coal pillar;offset;mining cracks;stress in pillar

中图分类号:TD 323

文献标志码:A

通讯作者:黄庆享(1966-),男,新疆沙湾人,教授,博士生导师,E-mail:huangqx@xust.sn.cn

基金项目:陕西省科技统筹创新工程项目(2011KTZB01-02-04)

收稿日期:*2015-09-12责任编辑:刘洁

文章编号:1672-9315(2016)01-0019-05

DOI:10.13800/j.cnki.xakjdxxb.2016.0104