焊接工艺对316J1L不锈钢焊缝耐海水腐蚀性能的影响

2016-03-02杨远航车俊铁顾艳红马慧娟杨晓宇

杨远航,车俊铁,顾艳红,马慧娟,杨晓宇,赵 杰

(北京石油化工学院 机械工程学院,北京 102617)

焊接工艺对316J1L不锈钢焊缝耐海水腐蚀性能的影响

杨远航,车俊铁*,顾艳红,马慧娟,杨晓宇,赵 杰

(北京石油化工学院 机械工程学院,北京 102617)

通过提高焊接速度,减小焊接电流等手段改进316J1L的焊接工艺,提高了焊缝的耐海水腐蚀性能。利用金相显微镜、扫描电镜及X射线衍射技术对原失效焊件及改进工艺焊件三区的微观组织形貌、元素分布、物相组成等进行测定,测量2种工艺下焊件三区的动电位极化曲线,并对电化学特性进行了比较分析。结果表明:改进工艺后焊件三区平均晶粒度较大,元素分布更加均匀,腐蚀电流密度更小,腐蚀电位更高,腐蚀速率显著降低。

316J1L不锈钢;焊接工艺;海洋环境;极化曲线

316J1L超低碳奥氏体不锈钢具有高韧性、高强度、良好的焊接性和耐腐蚀性等特点[1],在海洋工程中广泛应用[2]。由于逆频直流手工电弧焊操作方便,使用灵活,适应性强,所以比较适合海洋环境下复杂结构件的连接。然而,该焊接方法在不同焊接工艺下,其焊接接头的元素分布不均匀,合金成分、显微组织及晶粒大小差距较大[3]。可见焊接工艺对焊缝耐蚀性能的影响较大[4]。不合理的焊接工艺会导致严重的腐蚀破坏,这种海水腐蚀破坏往往会对生产造成极大的影响[5]。轻者引起系统停止,需要进行复杂的检修;重者发生管道爆裂,造成巨大的经济损失和严重的环境污染[6]。

目前,科研工作者已经对不锈钢焊缝的腐蚀进行了大量研究。周子业等[7]采用外观检查等多种方法发现储罐腐蚀缝隙往往出现在热影响区,呈网状,可以通过改进焊接工艺防止泄露的发生。罗辉等[8]通过草酸腐蚀和硫酸-硫酸铁腐蚀实验发现:随着焊接线能量的增加,其焊接接头腐蚀越严重,且这种腐蚀有增加的趋势。秦建等[9]在S30408不锈钢上进行了等离子弧打底及盖面焊接工艺研究,结果发现:采用合理的焊接工艺参数可以得到综合性能良好的焊缝。Zhongmei Gao等[10]为了获得激光电弧焊的最佳工艺参数建立了克里格模型,该模型的最优解与实验结果高度相似,且焊接工艺参数对焊缝形状影响较大。Navid Moslemi等[11]在316J1L上采用电弧焊,在100 A的电弧电流下焊缝缺陷最低,硬度最高,可看作是最合适的电流。张鹏举等[12]发现:奥氏体不锈钢焊接线对热敏感,耐腐蚀性较弱,可以通过小电流、快速焊、快速冷却等加以改善。

研究者虽然意识到焊接工艺对耐蚀性能的影响,但是较少去分析工艺引起焊缝耐蚀性能改变的内在原因,而这些原因恰恰是选择合理焊接工艺的依据。因此,通过对比实验,笔者综合分析了工艺影响焊缝耐蚀性能的原因。

1 实验

1.1 实验材料

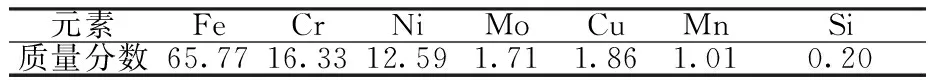

母材为316J1L不锈钢,成分如表1所示。焊条为A022奥氏体焊条,成分如表2所示。

表1 316J1L不锈钢成分表 %

表2 A022奥氏体焊条成分表 %

1.2 试样制备

采用逆频直流手工电弧焊,母材加工成6 mm×30 mm×70 mm的块状焊接试样。对接焊接时,错边应小于0.5 mm。坡口角度为65~75°,钝边为1.0 mm,对组间隙为1~2 mm。采用双层焊,第1层打底,第2层盖面。层间温度控制在60 ℃以下,焊接时尽量使用低线能快速施焊方式焊接,防止600~900 ℃区间敏化,析出σ相[13]。在原有工艺的基础上,并且在保证顺利施工的参数范围内,尽量使用小电流、高速度焊接,从而改进原有的焊接工艺。

316J1L不锈钢原失效焊缝区域和改进工艺后的焊缝区域如图1所示。

用国产XQ-1型镶嵌机将截取的试样制备成金相试样。然后依次使用400#、800#、1000#、1200#金相砂纸在M-2A型金相预磨机上将金相试样磨光。在PG-2C型双头金相抛光机上对磨光的金相试样进行抛光。

1.3 焊件表征方法

首先,用酒精和丙酮清洗试样,吹干待用。将试样在碱性赤血盐水溶液(赤血盐10 g+氢氧化钾10 g+水100 mL)中煮沸2~4 min,用OLYMPUS-CK40M型金相显微镜观察并检测试样的金相组织;用蘸有氯化铁盐酸水溶液(氯化铁5 g+盐酸50 mL+水100 mL)的棉球轻度擦拭试样表面10~20 s,用S-530型扫描电镜观察并分析试样的化学成分;在相同条件下用D/max衍射仪分析焊件三区的腐蚀产物;用德国IM6ex电化学工作站对试样的电化学特性进行分析,SCE(饱和甘汞)电极为参比电极,铂为辅助电极,电极置于3.105% NaCl溶液中,温度为25 ℃,非工作面用704硅橡胶胶黏剂密封,有效工作面积为0.2 cm2,扫描速率为2 mV/s。

2 结果与讨论

2.1 金相组织观察

316J1L不锈钢焊接时历经一系列复杂的非平衡物理化学反应,受焊接热循环的影响,焊接接头不同区域的微观组织存在显著差异[14]。分别截取原失效焊缝区域、改进工艺焊缝区域的材料作为试样,记录金相组织图片,如图2所示。

由图2可知,工艺改进后焊件三区整体晶粒变化不大,晶界减小不明显。对比图2(a)、图2(c)发现:工艺改进后焊缝区相较失效焊缝区晶粒度较大,分布方向趋势不明显,由晶间滑移引起的位错显著减小。图2(b)、图2(d)为2种工艺焊件的热影响区,失效焊缝热影响区组织发生了明显的变化,有部分孪晶,晶粒十分粗大,而且晶粒均匀性较差。316J1L不锈钢焊缝中晶粒度差异较大的混晶区通常是产生晶间腐蚀最薄弱的环节,所以失效焊缝热影响区通常晶间耐蚀性能最差。此外,晶粒长大的驱动力主要取决于温度[15],改进后的工艺由于采用小电流、高速度,因此,高温停留时间较短,焊缝温度相对失效焊缝较低,促使晶粒长大的动力较弱。图2(d)中的晶粒度显著大于图2(b),验证了上述推论。

通过显微镜的软件自动评级功能及截距法得到2种工艺焊件各区晶粒度等级和对应平均晶粒尺寸,如表3所示。

由表3可以看出, 2种工艺下的焊件晶粒度由小到大顺序均为:热影响区<焊缝区<母材区。对比计算出的平均晶粒尺寸发现:改进工艺焊件总体晶粒细化程度有很小的提高,这和Y.C.Lee等[16]的研究结果一致。结合图2,这种晶粒度略微增大,使晶界数量增加有限。因此,晶间腐蚀的变化不大,对焊缝整体耐蚀性能影响较小[17]。此外,改进工艺焊缝各区晶粒度差异相对较小,晶内能量差异也相应较小,因而在一定程度上抑制了由晶粒度引起的腐蚀微电池的形成,从而减缓了腐蚀进程。

表3 焊缝不同区域的晶粒度等级和平均尺寸

2.2 扫描电镜实验

通过SEM扫描,得到了原失效焊缝及改进工艺焊缝区域的元素分布,如图3所示。

由图3(a)可知,原失效焊缝区融合线附近Cr、Fe质量分数明显减少;由图3(b)可知,改进工艺焊缝三区元素分布较为均匀。对比图3(a)和图3(b),改进工艺焊缝区Cr、Fe、Ni质量分数明显高于失效焊缝,且出现了Mn元素。原焊接工艺由于速度慢,电流大,故焊缝温度较高,冷却速度较快,易产生偏析,导致焊缝区Cr的突减。Cr质量分数会影响316J1L不锈钢焊缝耐海水腐蚀性能,这是因为在腐蚀过程中会形成Cr2O3的致密保护膜减缓腐蚀的进行。Cr质量分数越大,Cr2O3保护膜的厚度越大,越能有效减缓金属离子对外扩散,阻碍有害离子对基体的破坏。新工艺焊缝Cr质量分数较高,且无明显突变,因而耐蚀性会较好。失效焊缝区Fe的锐减阻碍了其他诸如C、O等元素与Fe形成性能优异的化合物的可能性[18],在一定程度上削弱了失效焊缝区的耐蚀性能。此外,失效焊缝区Fe元素分布极不均匀。在电解液中,由于合金成分分布不均匀,导致其在电解质界面上电极电位分布微观不均匀,因而很容易形成腐蚀微电池[19],进而加速整个焊缝区的腐蚀进程。失效焊缝区包含Fe在内的多种元素分布离散较大,腐蚀微电池形成倾向较大,因而腐蚀进程较快。改进工艺焊缝Ni的质量分数显著高于失效焊缝,Ni作为一种稳定的元素[20],其质量分数的增加容易在焊缝形成一层致密层,同时能提高不锈钢焊缝的自腐蚀电位,增强其耐蚀性。另外,改进工艺焊缝中出现了Mn,且质量分数在2%左右。研究发现,2%左右的Mn合金相关特性最好,析出二次相晶粒度最大[21]。可见,元素的质量分数及其分布是影响2种焊缝耐蚀性能差异的重要原因之一。

2.3 XRD物相分析

原失效焊缝及改进工艺后焊缝的XRD衍射峰图如图4所示。

由图4可知,2种焊接工艺下腐蚀产物略有不同,而不同的腐蚀产物对基体腐蚀性能的影响差异较大[22]。原失效焊缝区的主相是Cr0.19Fe0.7Ni0.11,有少量的Fe-Cr(σ相)。316J1L不锈钢焊缝σ相的产生容易导致晶间贫Cr,使得靠近σ相的晶粒表面钝化膜严重缺Cr,因而钝化膜被破坏,难以产生保护作用。改进工艺后的焊缝主相是Cr0.19Fe0.7Ni0.11,非主相是Fe9.7Mo0.3。Fe-Mo相不仅能有效阻止铁氧化物的还原,而且能形成致密的保护膜,改善焊缝的耐腐蚀性能。通常在3%左右的NaCl溶液中,Fe-Mo相的自腐蚀电位会相对纯铁正移,且腐蚀电流只有纯铁的7%~20%[23]。对比失效焊缝和改进工艺后焊缝的XRD图可以发现,两者区别在于非主相的不同,这或许是2种工艺下焊缝耐蚀程度不同的内在原因。

2.4 焊缝区电化学性能分析

失效焊缝及改进工艺后焊缝三区的极化曲线如图5所示。

由图5(a)可知,随着电位的升高,腐蚀电流密度在钝化区内为维钝电流;过钝化区以后,极化电流逐渐增大,并且出现“震荡”。这是由于活性阴离子Cl-在金属表面形成微电池,增强了腐蚀的活性,破坏了金属表面的钝化膜,进而加剧了腐蚀。焊缝区极化曲线总体较陡,极化曲线越陡,极化率越大,对防止金属腐蚀越有利[24],可知316J1L不锈钢具有良好的耐腐蚀能力。由图5(b)可知,热影响区和焊缝区的自腐蚀电位得到提高,这使焊件三区的电位差减小。316J1L焊接接头是一个多电极体系,域内局部构成了错综复杂的电化学电池关系。电位差作为此原电池的驱动力,将直接影响焊缝的腐蚀进程。改进工艺后焊缝电位差异的减小抑制了腐蚀微电池的形成,因而提高了焊缝的耐腐蚀性能。

通过弱极化区三参数法对极化曲线进行拟合计算,结果如表4所示。

区域ba/(mV·dec-1)bc/(mV·dec-1)自腐蚀电位/mV电流密度/(mA·cm-2)腐蚀速率/(mm·a-1)失效焊缝改进工艺焊缝失效焊缝改进工艺焊缝失效焊缝改进工艺焊缝失效焊缝改进新工艺焊缝失效焊缝改进工艺焊缝母材区585305304282-138-1451.185×10-20.72×10-20.1390.085热影响区454480187390-239-1686.65×10-21.76×10-20.780.208焊缝区525563272296-196-1542.73×10-21.13×10-20.320.133

由表4可知,改进工艺焊件三区的自腐蚀电位除了母材区相近外,热影响区及焊缝区的自腐蚀电位都远高于失效焊件,因而改进工艺焊件较难发生腐蚀。改进工艺焊件三区的自腐蚀电位差异相对较小,而在电解质溶液中,腐蚀微电池的驱动力主要来源于电位差。因此,改进工艺焊件的腐蚀微电池的驱动力远弱于失效焊件。此外,改进工艺焊缝区的电流密度只有失效焊缝的一半甚至更低,而改进工艺热影响区的电流密度为失效焊缝的3倍以上。通过计算发现:2种工艺下不同区域的腐蚀速率也有上述规律,可见改进工艺焊件的整体腐蚀行为远弱于失效焊件。

3 结论

(1)工艺改进后的焊缝区晶粒度较大,由滑移引起的位错等缺陷较少;晶粒大小比较均匀,有利于抑制腐蚀微电池的形成。

(2)改进工艺焊缝区有益元素质量分数远多于失效焊缝,且分布相对均匀,有效抑制了局部微电池的产生。改进工艺焊缝区无σ相析出,避免了晶间贫Cr,而Fe-Mo相的析出提高了自腐蚀电位,增强了焊缝的耐腐蚀性能。

(3)改进工艺焊件三区电化学特性得到显著的改善,腐蚀速率明显减小。

[1] 王伟,栾陈杰,杨帆,等.X70/316L双金属复合管全自动焊接工艺应用研究[J].金属加工:热加工,2015(18):48-49.

[2] 车俊铁,张兵.316J1L不锈钢焊接接头海水点蚀研究[J].焊接,2010(2):51-53,71.

[3] 李海涛,杨文杰,王军,等.焊接工艺对TP304钢焊缝金属组织及性能的影响[J].焊接学报,2012,33(4):89-92,117.

[4] 赵尔冰,张亦良,陈鴒志.焊接工艺对奥氏体不锈钢应力腐蚀行为的影响[J].北京工业大学学报,2011,37(11):1601-1606,1612.

[5] 车俊铁,姬忠礼,张兵,等.00Cr18Ni14Mo2Cu2不锈钢耐海水腐蚀焊接工艺分析[J].焊接学报,2010(1):105-108.

[6] 孙业洞,张立国,王亚君.焊缝的腐蚀及防护[J].小氮肥,2005,33(6):13-14.

[7] 周子业.100 m3不锈钢储罐泄漏原因分析[J].金属加工:热加工,2015(24):55-56.

[8] 罗辉,项东,郭晓斐.奥氏体不锈钢晶粒度对晶间腐蚀速度的影响[J].山东建筑大学学报,2008,23(5):406-409.

[9] 秦建,肖昌辉,黑鹏辉,等.S30408等离子焊接接头组织与性能分析 [J].焊接,2016(1):44-47,70-71.

[10] Gao Z, Shao X, Jiang P,et al. Parameters optimization of hybrid fiber laser-arc butt welding on 316L stainless steel using Kriging model and GA[J]. Optics & Laser Technology, 2016,83:153-162.

[11] Moslemi N, Redzuan N, Ahmad N, et al. Effect of current on characteristic for 316 stainless steel welded joint including microstructure and mechanical properties[J]. Procedia CIRP, 2015,26:560-564.

[12] 张鹏举,袁锦红,胡夏琦.水下采油树焊接工艺[J].现代制造技术与装备,2014(6):35-38.

[13] 张潇匀.奥氏体不锈钢的耐蚀性[J].化工管理,2013,18(18):31-35.

[14] 张鑫,屈金山.A3、45钢堆焊层金属显微组织及性能研究[J].热加工工艺,2006,35(11):17-18.

[15] 丛大志,张效宁.针状铁素体对SA738Gr.B钢埋弧焊焊缝金属性能影响的研究[J].热加工工艺,2015,44(21):31-35.

[16] Lee Y C, Dahle A K, StJohn D H. The role of solute in grain refinement of magnesium[J]. Metallurgical and Materials Transactions A, 2000,31(11):2895-2906.

[17] 孙小燕,汪江节,刘孝光,等.晶粒尺寸对316L不锈钢耐晶间腐蚀性能的影响[J].特种铸造及有色合金,2014(12):1250-1252.

[18] 孙国娟,熊杰明,葛明兰,等.氧化铁掺杂对中间相炭微球制备的影响研究[J].北京石油化工学院学报,2011,19(3):46-49.

[19] 夏兰延,韦华.低合金铸铁在流动海水中的腐蚀研究[J].铸造设备研究,2002(1):25-27.

[20] 汪锋.合金元素Cu和Ni对桥梁钢耐海洋大气腐蚀性能影响的实验研究[D].沈阳:东北大学,2010.

[21] 刘广桥,王克振,魏代刚.Mn含量对耐海水腐蚀不锈钢组织与性能的影响[J].机械研究与应用,2010,23(1):67-69.

[22] 刘正通,杨晓宇,赵杰,等.Q345R钢在模拟地热水环境中的腐蚀与结垢[J].北京石油化工学院学报,2015,23(3):30-34.

[23] 牛振江,杨防祖,姚士冰,等.电沉积非晶态Fe-Mo合金的腐蚀电化学研究[J].材料保护,1999,32(10):7-9,24.

[24] Matula M, Hyspecka L, Svoboda M, et al. Intergranular corrosion of AISI 316L steel[J]. Materials Characterization, 2001,46(2/3):203-210.

The Effect of Welding Technology on 316J1L Stainless Steel in Seawater

YANG Yuan-hang1, CHE Jun-tie1,*, GU Yan-hong1, MA Hui-juan1, YANG Xiao-yu1, ZHAO Jie1

(Beijing Institute of Petrochemical Technology, Mechanical Engineering, Beijing 102617, China)

The corrosion resistance of 316J1L welding was enhanced by improving the welding parameters with accelerating welding velocity and reducing the welding current. The microstructure morphology, element distribution and phase composition of the original welded sample and the improved processedonewererespectively measured by metallurgical microscope, scanning electron microscope and x-ray diffraction techniques. In addition, the potentiodynamic polarization curvesof two kindsof welded samples were measured, and their electrochemical characteristics were compared. The results showed that the average grain size of the new processed welded sample was larger than that of the original one. The element distribution ofthe new processed welded samplewas more uniform. There was less corrosion current density and higher corrosion potential on the new processedwelded sample. The overall corrosion rate of the new proceseds welded sample decreased significantly.

316J1L; welding parameter; sea; potentiodynamic polarization

2016-06-15

北京市属高校创新团队建设提升计划(IDHT20130516)。

杨远航(1993—),男,硕士生,研究方向为腐蚀及防护,E-mail:5220150225@bipt.edu.cn;车俊铁(1960—),博士,教授,研究方向为金属材料的腐蚀与防护及金属材料的无损检测,通讯联系人,E-mail:chejuntie@bipt.edu.cn。

TG457; TG407

A