油气田高压三通管件冲蚀磨损研究

2016-03-02张继信樊建春骆嘉宝

张继信,樊建春,骆嘉宝,甘 济,卜 朗

(1.北京石油化工学院,安全生产工程技术研究院,北京 102617;2.中国石油大学(北京),机械与储运工程学院,北京 102249)

油气田高压三通管件冲蚀磨损研究

张继信1,樊建春2,骆嘉宝1,甘 济1,卜 朗1

(1.北京石油化工学院,安全生产工程技术研究院,北京 102617;2.中国石油大学(北京),机械与储运工程学院,北京 102249)

为准确掌握高压三通管件在不同工况下管内多相流的流动规律以及冲蚀磨损破坏情况,在高压管汇材料冲蚀磨损试验的基础上,应用计算流体力学方法及FLUNT软件建立了适合于水力压裂工况的液固两相流数学模型及冲蚀计算模型,得到了在不同流动方式下,三通管件内液相及固体粒子的流动规律以及三通管件冲蚀磨损的分布规律,研究结果可以为油气田高压管汇的设计、制造、重点部位的监测等安全防护技术提供参考依据。

三通管件;压裂液;冲蚀磨损;数值模拟

油气田生产作业时,三通管件是地面设备中的主要输送管件之一,也是高压管汇的重要组成部分。在油气田水力压裂施工中,由于三通结构的特殊性,三通管件与弯头一样也是容易发生冲蚀磨损的高压管件[1-4]。与弯头相比,三通管件的管内流动方式更加复杂多样,准确预测不同流动方式下三通管件的冲蚀磨损分布状况并制定相应的检测与监测措施,对保证高压管汇的安全运行具有重要的现实意义。当前,国内外相关人员针对弯头冲蚀的研究较多,对于压裂工况下,高压三通管件的冲蚀磨损研究文献较少[5-7]。在冲蚀磨损试验基础上,笔者利用材料冲蚀磨损试验以及计算流体力学方法,研究水力压裂工况下三通管件内部多相流速度变化规律及其对管件冲蚀磨损的影响,对比研究不同工况下,三通管件的冲蚀磨损分布状况,以及主要影响参数对管件冲蚀的影响规律,为高压管汇优化设计及使用过程中的安全可靠性提供参考。

1 试验部分

水力压裂施工时,携砂液中的高流速、高强度、高硬度的支撑剂颗粒是地面高压管汇设备以及压裂管柱冲蚀破坏的主要因素。对于高压管汇冲蚀磨损试验装置来说,全尺寸的冲蚀试验装置有一定的优势,能最大程度模拟水力压裂施工时的实际工况,但是,在实验室条件下,对高压管汇加载高流速、高压力难以实现,危险性较大,并且高压管件加工工艺复杂,尺寸结构多样,加工大量全尺寸试样成本昂贵。因此,笔者的研究方法是:(1)根据管汇材料的冲蚀磨损试验确定主要的冲蚀影响参数如冲蚀角函数、流体速度影响函数等;(2)根据试验结果建立冲蚀计算模型;(3)根据冲蚀计算模型,结合流体力学方法,利用CFD软件模拟研究全尺寸三通管件的冲蚀磨损特性。

1.1 试验装置

冲蚀磨损试验装置常见的试验平台有旋转型和喷射型装置,笔者搭建的冲蚀磨损试验平台为射流型冲蚀试验机,主要包括PLC控制系统、搅拌系统、射流系统、冲蚀室等。试样的冲蚀攻角可调节,冲蚀介质的速度可通过调节变频器控制砂浆泵流量,或调整主管道和旁路的调节阀以及改变喷嘴大小等方法来实现。

1.2 试验材料

冲蚀试样材料为三通管件制造材料40CrNi2Mo合金钢,根据三通管件制作工艺采取锻-正火-调质-机加工处理方法。冲蚀介质采用清水加砂,砂粒采用常用的陶粒支撑剂,固体颗粒在砂浆中的体积分数设置为10%,砂粒粒径为30~ 50目。冲蚀速度设置为5~30 m/s,分别研究主要影响参数如冲蚀角度、冲蚀速度对材料磨损的影响。

1.3 试验结果

在不同的冲击角条件下,冲蚀磨损形貌差别很大,随着冲蚀角度的增加,冲蚀磨损形貌从狭长的条状逐步过渡到圆环状。SEM电镜微观扫描结果表明:小角度冲击时,管汇材料失效模式主要以切削模型为主;大角度冲击时,以塑性变形为主。

冲蚀角度对材料冲蚀磨损的影响曲线如图1所示。由图1可知,三通管件材料在30°冲蚀角时取得最大磨损值,在90°正面冲击时,冲蚀磨损最小,符合塑性材料的典型特点。

冲蚀速度对试样冲蚀率的影响如图2所示。

由图2可知,冲蚀速度是影响材料磨损的主要因素,在相同工况下,冲蚀速度越大,材料磨损越大,拟合曲线呈幂函数关系,冲击速度指数n的拟合数值大约为1.8左右。

2 数值模拟部分

2.1 冲蚀计算模型

冲蚀计算模型采用FLUENT软件内置的冲蚀磨损计算模型[8-9],模型中主要影响参数的取值根据材料的冲蚀磨损试验结果获得,首先计算流体施加在颗粒上的牵引力,接着对颗粒的轨迹进行预测,最后根据大量颗粒的平均破坏来估计材料表面的冲蚀分布。冲蚀磨损率计算式为:

(1)

其中:mp为固相质量流量;A为冲蚀粒子碰撞管壁面的面积;K是与材料相关的常数,塑性材料取值一般为1.8e-9;vi为粒子冲击速度;n为冲击速度指数;f(α)是冲蚀角函数,冲击速度指数与冲蚀角函数这2个对冲蚀磨损影响最大的参数,根据冲蚀磨损试验结果拟合获得,参考试验结果,冲击速度指数取值为常数 1.8,冲击角函数也根据试验结果获取。计算时,假设固体粒径均匀分布,选用标准k-ε双方程湍流模型及标准壁面函数[10-11]。

2.2 三通模型建立及网格划分

研究对象为国内某石油机械厂生产的等径正三通管件,采用高强度合金钢模锻成型,压力等级为21~140 MPa,经过整体热处理提高产品的承压强度,端头有由壬连接,便于现场与各种压裂固井设备连接。

首先建立三通管件的计算模型,为了使流体在管件内充分发展,对三通的流动长度进行扩展,取每段扩展部分长度为200 mm。三通结构图如图3(a) 所示,有A、B、C3个进出口,可设置流体从不同进出口流入或流出。计算区域构建完成后,用GAMBIT继续对计算的空间区域进行网格划分,完成计算空间的离散。为使计算更加准确且少占用内存,这里划分网格时采用六面体网格,并在管壁处添加适当的边界层网格以便能更好地分析近管壁处的流动情况。利用GAMBIT划分网格后如图3(b) 所示。

按照流体在三通管件内的流动方向,三通可分为4种类型,如图4所示。其中,a型、b型各有1个进口、2个出口,为分流型三通;c型、d型各有2个进口、1个出口,为合流型三通。对于不同流动类型的三通,其冲蚀磨损的程度和分布均不同,需要分别进行讨论。分别建立以下4种流动计算模型,划分网格后分别设置不同的边界条件。

2.3 边界条件的设定

管段进口边界条件设置为速度进口(Velocity inlet),携砂液和颗粒的速度方向相同,对于一进二出分流式三通,入口速度均为15 m/s;2个出口边界条件分别设置为Outflow,流速权重各为0.5,管段出口边界条件设置为Outflow。管壁边界条件设为反射边界,颗粒碰撞壁面,反弹后颗粒的动量有所改变,变化量由反弹系数决定,反弹系数的值取A.Forder与M.Thew等的研究结果[12]。冲蚀介质为清水加砂,离散相粒径为0.3 mm(50目),视密度为3.3 g/cm3,体积密度为1.8 g/cm3,携砂液中砂粒质量浓度为126 kg/m3,流体的动力黏度为0.001 Pa·s。

2.4 数值模拟计算结果2.4.1 网格无关系验证

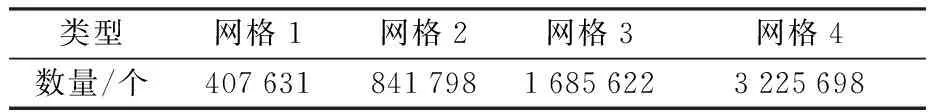

FLUENT计算时,模型的网格划分是基础和前提,同时,网格划分的结果还直接影响数值计算的稳定性和结果的准确性。在GAMBIT中,三维模型可使用四面体、六面体、金字塔形、楔形等单元网格,在进行网格划分时,应综合考虑网格总结点数、网格分布及正交性、后续FLUENT计算时数值耗散等多个方面,生成高质量的网格是FLUENT计算最关键的因素之一,一般情况下,网格越密,计算精度越高,但是计算量也越大,计算周期也越长,随着网格的加密,计算机浮点运算造成的舍入误差也会增大。大部分的情况下,网格加密到一定程度后,对计算结果的影响相当小,因此在实际应用中,通过网格无关性检验,确定批量运算时最终网格的数量。针对本文计算用的三通模型,按照网格2倍递增关系,分别划分了以下4种密度的网格,对应的网格数量如表1所示。

表1 GAMBIT划分的三通网格数量

以网格数量为自变量,a型流动方式下三通的最大冲蚀磨损率为变量,得到冲蚀磨损率计算结果与网格数量变化的关系如图5所示。

从图5中可以看出,当网格数从84万变至322万时,随着网格数的增加,冲蚀磨损率数值变化很小,因此,可认为84万的网格已达到网格无关,取84万的网格作为模型后续批量计算网格。

2.4.2 颗粒相速度矢量分布

4种流动方式下,三通管件内(不包括延长段)颗粒相速度矢量图如图6所示。由图6可以看出,在压裂液的携带下,支撑剂颗粒对管件内壁的碰撞的典型特征为:小角度、高流速。

2.4.3 液相速度等值线图

4种流动方式下,三通管件内液相速度等值线图如图7所示。正三通管件内的液固两相流动特征表明,在压裂液的携带下,支撑剂颗粒对管件的冲蚀作用也是以低角度下的冲蚀磨损为主。

2.4.4 冲蚀磨损率分布

4种流动方式下,正三通管件的冲蚀磨损计算结果如图8所示。由图8可知,4种流动类型的三通的冲蚀磨损分布区域明显不同,由于流动差异,冲蚀磨损部位差别很大。

3 计算结果与讨论

对于a型流动方式的三通管件,2个出口呈对称结构,由于湍流的扩散作用,流道在管件分叉附近紊乱,在叉道拐角处形成漩涡区,固体粒子小角度碰撞2个出口内侧管壁,流速最大值出现在三通2个出口远离主管一侧的位置,如图6(a) 所示;流体在2个支管处分离时,靠近主管一端的两侧,产生1个明显的低流速区域,如图7(a) 所示;在2个出口远离主管一侧的位置由于流速较大,冲蚀磨损最大,如图8(a)所示。

b型三通中流体从支管的一端流入,从主管及另一侧支管流出,在湍流扩散作用、粒子运动的惯性力的共同作用下,冲蚀颗粒大部分会向主管的出口端流去,也有相当一部分的粒子在流向垂直支管出口的流体的黏附作用下,向垂直支管出口方向运动,其中一部分会和三通管壁发生碰撞,并且碰撞的位置集中发生在三通的肩部,固相颗粒流速最大值出现在靠近主管与支管间的肩部处,如图6(b)所示;混合后形成了一个低流速区,如图7(b)所示,与低压区基本上重合,该区域的流速和管内主流流动方向不同,混合后侧靠近壁面的区域出现了漩涡流动。从图8(b)可知,b型三通的最大冲蚀磨损部位出现在肩部2个出口相交的部位。

流动方式为c型的三通2个流动入口对称,流体从2个支管流入,在出口管段初始位置合流,产生一个颗粒高速流动区域,如图6(c)所示,进一步加剧了该处的湍流强度。与a型三通相似,在主管交汇处两侧区域则产生1个明显的低流速区,如图7(c)所示。在2个进口交汇处产生较大的湍流,加剧了粒子与管壁的碰撞,导致出口主管靠近中间部位的内壁磨损最大,如图8(c)所示。

d型流动方式下,流体从主管和一侧的支管流入,从另一侧支管流出,2个进口处合流后产生较大的湍流,导致三通出口段远离主管一侧的内壁处颗粒流速急增,如图6(d) 所示。在出口管靠近主管一侧,出现明显的低流速区域,如图7(d)所示。从图8(d)中可知,三通的最大磨损率产生在流动出口管段远离主管一侧的内壁处。

正三通管件内的液固两相流动特征表明,三通内颗粒相的流动也可以看作是管内主流和二次流的携带作用、流动惯性以及湍流扩散作用综合作用的结果。不同流动方式下,三通管件的冲蚀磨损分布情况与现场回收的失效样品基本一致。

统计4种流动方式的三通管件在液固两相流作用下的最大冲蚀磨损率与平均冲蚀磨损率对比如图9所示。

冲蚀条件相同时,三通最大冲蚀区域为粒子碰撞频率高、流速高的部位,不同的流动方式下,冲蚀颗粒的动能不同,单位时间内粒子与管壁碰撞次数有所差别,局部受到的粒子冲蚀磨损也不同。由图9可知,2种分流型三通(a型、b型)的最大冲蚀磨损率与平均磨损率相差不大,而合流型(c型、d型)流动方式,由于合流时湍流强度的差异,其最大冲蚀磨损率与平均磨损率存在一定差别,其中c型流动方式下的最大冲蚀磨损率与平均冲蚀磨损率最小,d型流动方式最大冲蚀磨损率与平均冲蚀磨损率最大。不同流动方式下,最大冲蚀磨损率的大小为:d型>b型>a型>c型,平均冲蚀磨损率的大小为:d型>a型>b型>c型。

4 结论

利用管件材料的冲蚀磨损试验加CFD软件数值模拟的方法对三通管件在不同流动方式下的液固流动特征及三通管件的冲蚀磨损状况进行了对比研究,得到以下结论:

(1)不同冲击角条件下,管件材料的冲蚀磨损形貌差别很大,小角度冲击时,管汇材料磨损主要以切削模型为主,大角度冲击时,磨损以塑性变形为主,三通管件材料在30°冲蚀角时取得最大磨损值,在90°正面冲击时,冲蚀磨损最小;冲蚀速度是影响材料磨损的主要因素,速度对材料磨损的影响曲线可拟合为幂函数关系。

(2)高压管汇三通管件内液固两相流动特征表明,颗粒运动是主流和二次流的携带作用、湍流扩散作用的综合结果;在压裂液的携带下,支撑剂颗粒对管件的冲蚀破坏也是以低角度下的冲蚀磨损为主。

(3)三通管件因流动方式不同,冲蚀磨损分布也不同,冲蚀磨损严重的区域主要发生在三通管件的腋窝及肩部,对于不同的高压管件结构,应根据其冲蚀磨损的具体分布状况分别确定需重点检测及监测的部位,防止管件在运行时失效。

(4)对于高压三通管件易发生冲蚀磨损的区域,应加强监测或定期检测,在管件设计或加工制造时,可采取提升管件材质,表面强化处理或者进行结构优化改造等预防措施,提高管件使用的可靠性。

[1] Lin N, Lan H, Xu Y, et al. Effect of the gas-solid two-phase flow velocity on elbow erosion[J]. Journal of Natural Gas Science & Engineering, 2015,26(2):581-586.

[2] 潘牧,罗志平.材料的冲蚀问题[J].材料科学与工程,1999,17(3):92-96.

[3] Pan Mu, Luo Zhiping. Erosion of materials[J]. Materials Science and Engineering, 1999,3(17):92-96.

[4] Chang Y S, Kim S H, Chang H S. Fluid effects on structural integrity of pipes with an orifice and elbows with a wall thinned part[J]. Journal of Loss Prevention in the Process Industries, 2009,22(6):854-859.

[5] Won S Y, Lee J G, Yang J S. The effect of the variation of the downstream region distance and butterfly valve angle on flow characteristics in a 90 degree bended elbow[J]. Modern Mechanical Engineering, 2014,4(3):133-143.

[6] Pereira G C, Souza F J D, Martins D A D M. Numerical prediction of the erosion due to particles in elbows[J]. Powder Technology, 2014,261(7):105-117.

[7] Duarte C A R, Souza F J D, Santos V F D. Numerical investigation of mass loading effects on elbow erosion[J]. Powder Technology, 2015,283:593-606.

[8] Edwards J K, Mclaury B S, Shirazi S A. Modeling solid particle erosion in elbows and plugged tees[J]. Journal of Energy Resources Technology, 2001,123(4):277-284.

[9] Finnie I, Mc Fadden D H. On the velocity dependence of ductile metals by solid particles at low angles of incidence[J]. Wear, 1978,48:181-190.

[10] Li B, Pandolfi A, Ortiz M. Material-point erosion simulation of dynamic fragmentation of metals[J]. Mechanics of Materials, 2015,80:288-297.

[11] 张凯.Fluent技术基础与应用实例[M].北京:清华大学出版社,2010.

[12] Kai Zhang. Fluent technology basis and application examples[M]. Beijing: Tsinghua University Press, 2010.

[13] Chen X Q, Pereira J C F. Computation of particle dispersion in turbulent liquid flows using an efficient Lagrangian trajectory model[J]. International Journal for Numerical Methods in Fluids, 1998,26(26):345-364.

[14] Forder A, Thew M, Harrison D. A numerical investigation of solid particle erosion experienced within oilfield control valves[J]. Wear,1998,216:184-193.

Research on Erosion Wear of Tee Joint During Hydraulic Fracturing Slurry Flow

ZHANG Ji-xin1, FAN Jian-chun2, LUO Jia-bao1, GAN Ji1, BO Lang1

(1.Beijing Institution of Petrochemical Technology, Beijing 102617, China;2.China University of Petroleum, Beijing 102249, China)

In order to accurately obtain the specific erosive wear distribution as well as the multiphase flow mechanism of the high pressure pipe joints, based on the erosive wear testing experiment for high pressure pipe joint materials, this paper adopts Computational fluid dynamics (CFD) analysis and ANSYS-FLUNT software to build the solid-flow phase mathematical model, which is suitable for hydraulic fracturing working condition.The particulate phaseis introduced in the fluid by utilizing the discrete phase model (DPM)in a Lagrangian frame of reference inthe continuous phase,adopting a Lagrange frame ofcoordinates and leading to the computation of the particletrajectories. The flow of liquid and solid particles and erosion wear distribution under different flow patterns in tee Joint were obtained. The consistency of the proposed research may provide references for the safety technology of high pressure pipe joints such as the optimization design and key component monitoring.

tee joint; fracturing fluids; erosive wear; numerical simulation

2016-06-22

北京石油化工学院“科技创新资助项目”(15031862005/014);国家自然科学基金资助项目(51275528);十二五国家科技重大专项(2011ZX05048);北京石油化工学院北京市大学生科学研究与创业行动计划[VRT]资助项目(160320820011163)。

张继信,男,博士,讲师,研究方向为压力容器、压力管道安全保障技术,E-mail:zjx@bipt.edu.cn。

TG172

A