高速铁路黄土隧道群修建技术与应用——张茅大断面黄土隧道修建技术成果总结

2016-03-01杨建民

杨建民

(中铁二院工程集团有限责任公司, 四川 成都 610031)

高速铁路黄土隧道群修建技术与应用——张茅大断面黄土隧道修建技术成果总结

杨建民

(中铁二院工程集团有限责任公司, 四川 成都610031)

摘要:针对以张茅隧道为代表的郑西高铁大断面黄土隧道建设中的一系列技术难题,通过大规模现场试验和理论分析,对大断面黄土隧道修建成套技术进行了研究。研究结果表明: 系统锚杆轴力较小,不超过12 kN,且拱部受压,边墙受拉;型钢、格栅钢架拱部平均应力分别为132 MPa和86 MPa,格栅应力相对均匀;新老黄土预留变形量建议取值分别为25~28 cm和10~15 cm;深浅埋分界深度为40~60 m;竖向初期支护与围岩接触压力实测较理论计算值小;浅、深埋隧道二次衬砌平均荷载分担比例为50%和10%;激振试验表明激振230万次后仰拱填充面的沉降稳定值≤0.5 mm,隧底饱和黄土未发现软化、泥化现象;大断面黄土隧道一般地段宜采用三台阶法开挖;砂质黄土浅埋下穿高速公路采用双侧壁导坑法施工时,地表沉降可控制在5 cm以内;可采用水泥土挤密桩消除隧道基础黄土湿陷性;饱和黄土隧道以排为主的方案可行。

关键词:郑西高铁; 黄土隧道; 支护参数; 施工方法; 沉降控制; 基础处理; 动力特性; 防排水

0引言

我国已在黄土地区修建了大量的铁路、公路隧道及各种洞室,从开挖净空5~6 m的窑洞到开挖宽度6~12 m的单双线铁路、公路黄土隧道,应该说目前我们针对开挖面积120 m2以下的黄土隧道,设计和施工经验比较成熟; 但是,在水位线以下的黄土、湿陷性黄土和软-流塑流塑状富水黄土中,修建长大隧道群,而且多处下穿既有公路、铁路,国内外尚无建设先例,因此,需要开展大量的科研工作。

1工程概况及主要技术难题

1. 1工程概况

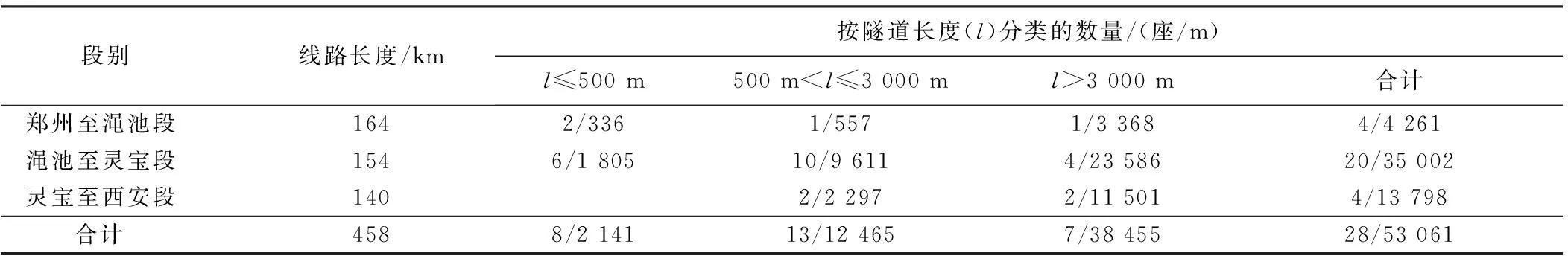

郑州至西安客运专线是世界上在大面积湿陷性黄土地区修建的第1条高速铁路,设计时速350 km,线路全长458 km,新建黄土隧道28座,总长53 km,占全线隧道总长的69%(见表1)。张茅隧道是世界上首座在地下水位线以下的饱和黄土地层修建并铺设无砟轨道的大断面高速铁路隧道(见图1)。隧道出口3 200 m地段位于地下水位线以下的第四系中更新统黏质黄土,黄土垂直节理发育,含丰富的孔隙水,天然含水量23%,地下水水头高出拱顶约30 m。

1.2主要技术难题

该线隧道建设主要面临5大难题: 1)隧道开挖断面大(174 m2),稳定性差,变形控制难度大; 2)隧道长,张茅隧道长8 483 m,是世界上最长的黄土隧道,函谷关隧道长7 851 m,秦东隧道长7 684 m,工期风险大; 3)隧底工后沉降标准高(不大于15 mm),位于水位线以下的黄土、湿陷性黄土隧道基础沉降控制困难; 4)下穿既有公路和铁路多(10处),环境控制要求高; 5)软-流塑状富水黄土隧道多(5座),施工难度极大。

表1 郑西高速铁路黄土隧道分布

图1 张茅隧道地理位置示意图

2研究方法

2.1技术路线

1)既有铁路、公路黄土隧道运营情况调研与并害分析。2)针对郑西高铁大断面黄土隧道建设中面临的诸多技术难题,课题组结合科研试验工点张茅、函谷关、贺家庄和阌乡等隧道开展了大量现场测试,并对全线28座黄土隧道施工全过程进行了调研分析,获得了10万余组试验数据,在此基础上结合理论分析对本线特有的黄土隧道修建成套技术进行了研究。

2.2研究项目

郑西高铁大断面黄土隧道修建关键技术问题见表2。在张茅隧道共开展了5项铁道部科技研究开发计划(见表3)。

表2 郑西高铁大断面黄土隧道修建关键技术问题

表3 张茅隧道开展的铁道铁道部科技研究开发项目

3高速铁路黄土隧道结构设计研究成果

3.1弹性抗力系数

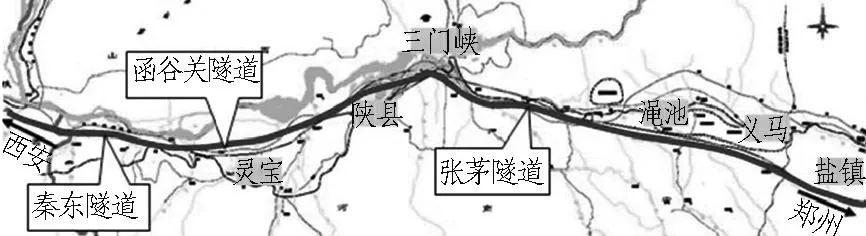

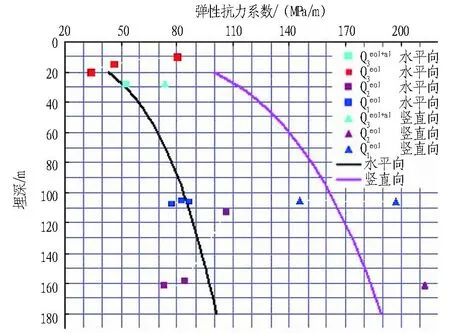

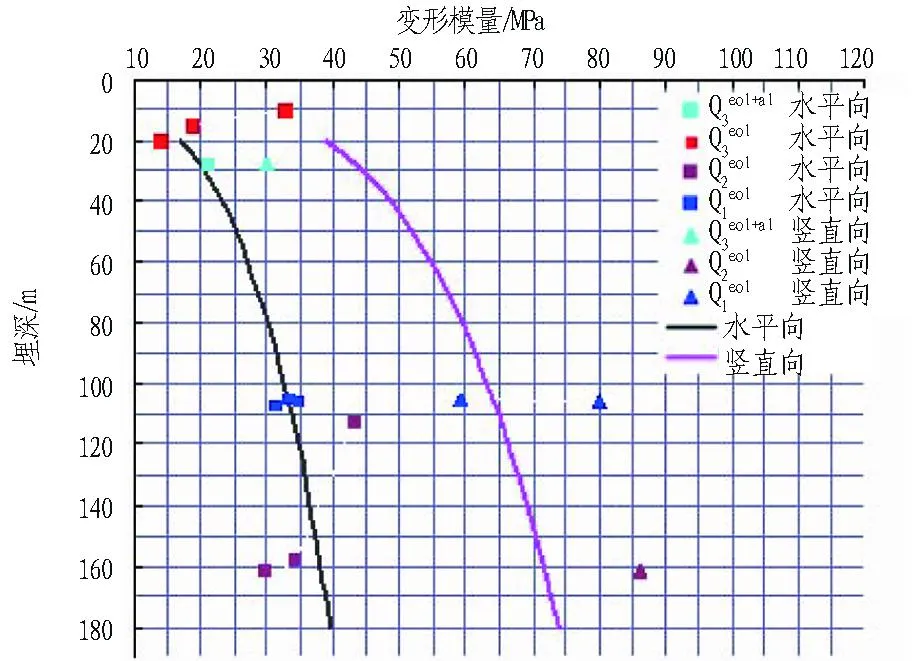

利用现场平板载荷试验研究黄土隧道围岩的水平方向和垂直方向弹性抗力系数和变形、压缩模量,为黄土地区隧道的设计提供可靠的计算参数。选取具有代表性的河南段阌乡隧道和陕西段秦东隧道为试验点进行试验。阌乡隧道地层属第四系全新统、更新统风积砂质黄土;秦东隧道为第四系上更新统风积砂质黄土。各试验点试验均在专用洞室进行。各试验点弹性抗力系数、变形模量与埋深关系以及相关拟合曲线见图2和图3。

图2 弹性抗力系数与埋深关系曲线

Fig. 2Relationship between elastic resistance coefficient and overburden depth of tunnel

图3 变形模量与埋深关系曲线

Fig. 3Relationship between deformation modulus and overburden depth of tunnel

现场试验结果如下:

1)新黄土(Q3)弹性抗力系数建议取值为50~120 MPa/m,根据埋深变化选取。

2)老黄土(Q2、Q1)弹性抗力系数建议取值为125~180 MPa/m,根据埋深变化选取。

3.2合理支护参数

针对超大断面黄土隧道的设计没有工程实践参考,设计理论多借鉴一般非黄土隧道,未完全结合黄土自身的特点[2],对于大断面黄土隧道设计中的支护参数选取须进行深入研究。

3.2.1系统锚杆作用及设计参数研究

研究方法采用现场对比试验方法,在贺家庄、函谷关隧道[3]选取试验条件基本相同的浅、深埋试验段进行有系统锚杆和无系统锚杆的对比试验[4]。

3.2.1.1拱顶及拱脚沉降对比分析

1)有系统锚杆试验段的拱顶沉降为143~147 mm,拱脚沉降为80~93 mm,封闭前拱顶沉降约占93%,封闭后拱顶沉降约占7%; 2)无系统锚杆试验段拱顶沉降为131~159 mm,拱脚沉降为81~141 mm,封闭前拱顶沉降约占94%,封闭后拱顶沉降约占6%; 3)有系统锚杆试验段与无系统锚杆试验段的沉降值基本相等; 4)前1~2 d拱顶沉降与拱脚沉降值基本相同,说明钢架主要为整体沉降; 5)全断面封闭后一周左右沉降值基本稳定。

3.2.1.2锚杆轴力分布

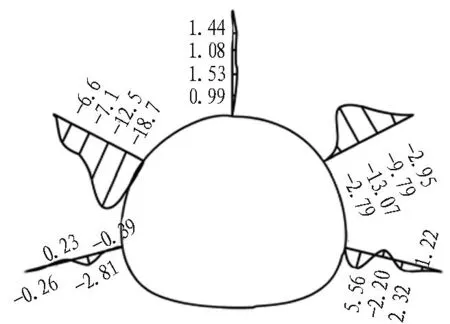

锚杆最终的轴力分布如图4所示(图中负号表示锚杆受压,正号表示受拉)。

(a)DK273+005断面

(b)DK273+015断面

由试验结果可以得出:

1) 拱部锚杆均受压; 2) 边墙部位锚杆大部分受拉; 3)最终的锚杆轴力普遍很小,拱部最大值小于-19 kN,边墙最大值一般小于10 kN,只有2个点最大,分别为15.9 kN和17.8 kN; 4)每根锚杆的最大轴力位于靠近隧道面的测点。

3.2.1.3小结

1)有系统锚杆试验段与无系统锚杆试验段的拱顶沉降值、拱脚沉降值及水平收敛值基本相等;2个试验段的土压力和钢架应力相差不大;锚杆轴力较小,一般不超过12 kN,且拱部受压,边墙受拉。

2)系统锚杆作用不大的主要原因是锚杆的施工延长了各部的封闭时间,也延长了全断面的封闭时间。有系统锚杆试验段断面的封闭时间一般为480 h,无锚杆试验段断面的封闭时间一般为360 h,而断面的及早封闭对控制变形非常有效。

3)取消拱部系统锚杆后可减少施工工序,加快开挖面及早封闭和全断面初期支护及早闭合,能有利于控制支护沉降与变形,可保证隧道初期支护的结构安全[5]。

3.2.2型钢和格栅钢架的适用条件研究

在贺家庄隧道选取试验条件基本相同的2个试验段进行型钢钢架与格栅钢架的对比试验,测试内容有:拱顶下沉、拱脚下沉、水平收敛、围岩压力和初期支护钢架应力等。由试验结果综合分析型钢钢架与格栅钢架适应性。

3.2.2.1水平收敛对比分析

1)型钢钢架试验段拱脚处的水平收敛为31~38 mm,封闭前约占83%,封闭后约占17%; 2)格栅钢架试验段拱脚水平收敛为27~48 mm,封闭前约占90%,封闭后约占10%; 3)型钢试验段与格栅试验段的水平收敛基本相等; 4)断面封闭后一周左右水平收敛基本稳定。

3.2.2.2型钢与格栅钢架应力对比分析

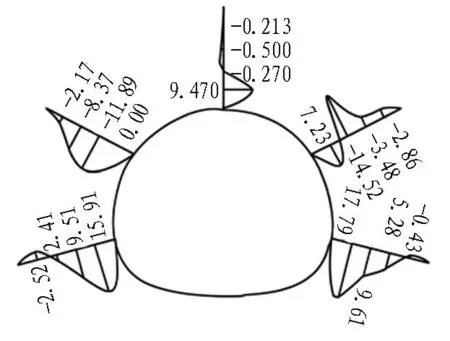

型钢与格栅钢架试验段测试断面的钢架应力分布如图5所示,负号表示受压。

由图5可以看出: 1)拱部及边墙钢架内、外翼缘均受压; 2)型钢拱部应力平均约132 MPa,边墙平均约63 MPa,仰拱应力最小为-0.2~-63.1 MPa; 3)格栅拱部应力平均86 MPa,拱腰平均91.2 MPa,拱脚平均62.4 MPa,边墙平均32.2 MPa,仰拱部位钢架应力最小为+2.3~-65.8 MPa; 4)型钢应力总体上大于格栅应力,且型钢应力分布很不均匀,而格栅应力相对比较均匀。

(a)DK241+980断面应力(型钢)

(b)DK242+063断面应力(格栅)

3.2.2.3小结

1)型钢比格栅试验段的拱顶沉降与拱脚沉降略大,水平收敛基本相等;型钢应力总体上大于格栅应力,型钢应力分布很不均匀,格栅钢架应力相对比较均匀;土压力普遍很小,一般只有几十kPa,总体上看型钢钢架段土压力较格栅钢架段大些。

2)当测点埋设后掘进3.2 m(即测点埋设后1 d,开挖2个循环,安装4榀钢架)时,型钢钢架的拱顶沉降达总沉降的25%,水平收敛达总收敛的29%,最大应力达总应力的33%;格栅钢架的拱顶沉降达总沉降的27%,水平收敛达总收敛的34%,最大应力达总应力的34%。说明钢架的早期受力较小。

3)型钢钢架及格栅钢架均能适用于IV级黏质老黄土隧道,但由于钢架的早期受力较小,而格栅后期承载能力、围岩接触条件较好,围岩压力、钢架应力分布较均匀,以及经济考虑,采用格栅钢架替代型钢钢架更具优越性。

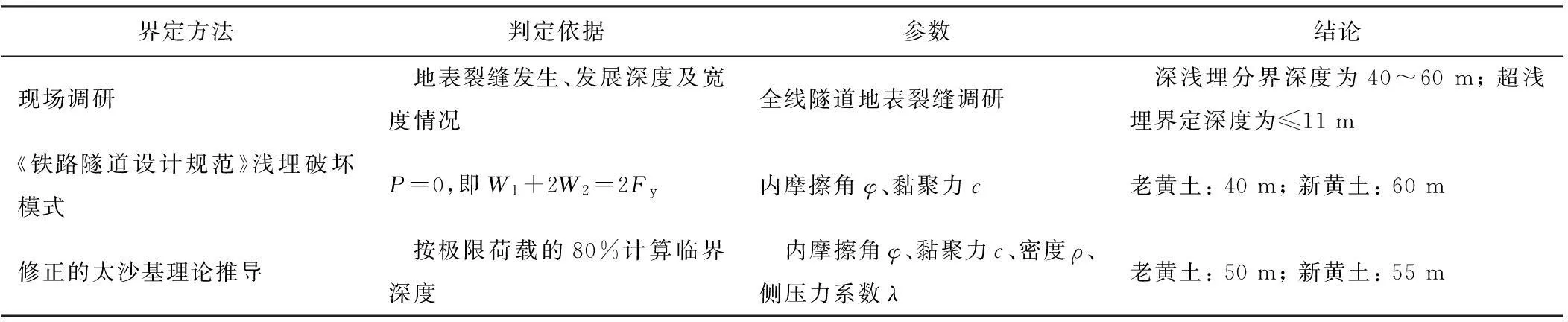

3.3深浅埋分界高度

通过郑西线黄土隧道施工过程地表裂缝现场调研及深浅埋临界深度的计算,综合分析本线大断面黄土隧道的深浅埋分界深度为40~60 m,新黄土(Q3、Q4)隧道可取上限55~60 m,老黄土(Q1、Q2)隧道取下限40~50 m。各种方法的深浅埋分界情况如表4所示。

表4各种方法的深浅埋分界情况

Table 4Critical value between deep and shallow overburden using different methods

界定方法判定依据参数结论现场调研 地表裂缝发生、发展深度及宽度情况全线隧道地表裂缝调研 深浅埋分界深度为40~60m;超浅埋界定深度为≤11m《铁路隧道设计规范》浅埋破坏模式P=0,即W1+2W2=2Fy内摩擦角φ、黏聚力c老黄土:40m;新黄土:60m修正的太沙基理论推导 按极限荷载的80%计算临界深度 内摩擦角φ、黏聚力c、密度ρ、侧压力系数λ老黄土:50m;新黄土:55m

黄土隧道和非黄土隧道比较可知: 按照目前通用的深浅埋分界计算方法确定,郑西线非黄土隧道分界值为36 m,较上述黄土隧道分界值小。

不同断面黄土隧道比较可知: 根据以往对普通单双线黄土隧道的调查统计资料,深浅埋分界深度,单线隧道为15~25 m,双线隧道为20~50 m,两者一般可取小值。

3.4围岩压力

在郑西线浅埋黄土隧道施工过程中,针对地表产生过大的沉降及裂缝,大家都担心是否土体全部重量作用在初期支护上,这关系到初期支护能否承担土体荷载及施工安全问题。这里以几座浅埋隧道实测竖向初期支护和围岩接触压力,与贺家庄隧道竖向荷载的理论计算值对比见图6(图中铁二院实测值为贺家庄隧道,铁一院实测值为秦东隧道实测),其中由于实测为径向接触压力,将径向力转换为竖向力、水平力,浅埋荷载为根据规范浅埋计算方法,深埋荷载依据为太沙基理论。

图6 贺家庄隧道竖向围岩压力对比图

Fig. 6Relationship between vertical stress of surrounding rocks and overburden depth of Hejiazhuang tunnel

由图6可知,在地表产生裂缝下沉的情况下,实测竖向初期支护与围岩接触压力仍然较理论计算小,作用在初期支护上的围岩压力并非土体全部重量。围岩与初期支护接触压力在初期支护封闭后持续增大,但幅度不大。

3.5预留变形量

根据现场实测资料进行统计分析,得出具有较高保证率的设计预留变形量。

3.5.1Ⅳ级围岩预留变形量

在Ⅳ级围岩条件下,以拱顶下沉量测数据为依据,当给定不同的预留变形量时,其对应的保证率关系如图7所示。

图7 依据拱顶下沉确定预留变形量时对应保证率(Ⅳ级围岩)

Fig. 7Guarantee rates under different reserved deformations (surrounding rock grade Ⅳ, according to invert settlement)

由图7可知,当设计预留变形量分别取75、100、250 mm时,其保证率分别为93%、97%和100%。考虑现场量测数据的离散性,同时兼顾较高的保证率,建议在Ⅳ级围岩老黄土区段,隧道设计预留变形量可取75~100 mm。

3.5.2Ⅴ级围岩预留变形量

在Ⅴ级围岩条件下,以拱顶下沉量测数据为依据,当给定不同的预留变形量时,其对应的保证率关系如图8所示。

由图8可知,当设计预留变形量分别取20、25和28 cm时,其保证率分别为53%、83%和96%。考虑现场量测数据的离散性,同时兼顾较高的保证率,建议在Ⅴ级围岩新黄土区段,隧道设计预留变形量可取25~28 cm。

图8 依据拱顶下沉确定预留变形量时对应保证率(Ⅴ级围岩)

Fig. 8Guarantee rates under different reserved deformations (surrounding rock grade Ⅴ, according to invert settlement)

3.5.3小结

通过本课题的系统研究,得出了如下结论。

3.5.3.1预留变形量关键控制因素

当隧道初期支护封闭后,隧道周边位移基本上不再发展。因此,隧道初期支护封闭时间是控制隧道预留变形量的一个重要因素。

3.5.3.2设计预留变形量

经过对现场量测数据的统计分析可知,在Ⅳ级围岩条件下,设计隧道预留变形量建议取值10~15 cm;在Ⅴ级围岩条件下,设计隧道预留变形量建议取值25~28 cm。

3.6二次衬砌荷载分担比例

对实测初期支护及二次衬砌背后接触压力进行分析,通过断面围岩压力竖向、水平合力比算法,确定二次衬砌承受的荷载分担比例。

1)按竖向、水平围岩压力合力比算法,浅埋黄土隧道二次衬砌荷载分担比例在51%~53%,平均荷载分担比例约为50%。

2)按竖向、水平围岩压力合力比算法,深埋黄土隧道二次衬砌荷载分担比例在8%~13%,平均荷载分担比例约为10%。

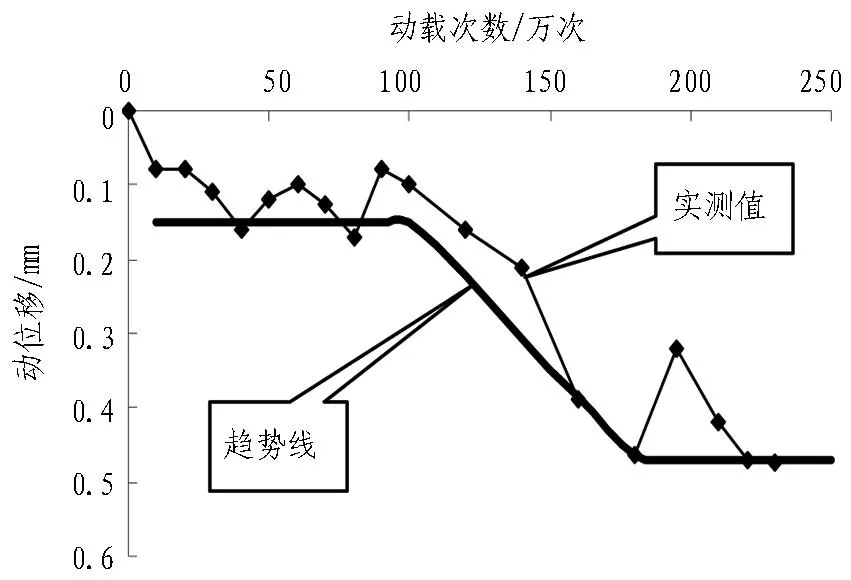

3.7饱和黄土隧道基底动力稳定性

课题组首次在现场开展了模拟高速列车运营的饱和黄土隧道地基动力特性试验,揭示了隧道基底在高速列车动载下的变形规律。位于地下水位线以下的黄土隧道,基底在长期运营过程中是否会泥化、软化是必须回答的问题(见图9)。通过现场激振试验激振230万次后仰拱填充面的沉降稳定值≤0.5 mm等综合分析,得出隧道工后沉降能满足客运专线无碴轨道运营要求的结论[6](见图10)。

图9 软化程度检测

图10 现场激振试验

3.7.1仰拱填充面累计沉降-激振次数变化关系

仰拱填充面累计沉降随激振次数的变化关系大致分为以下3个阶段: 1)初始稳定阶段,即当累计激振次数≤100万次时,仰拱填充面激振累计沉降(塑性沉降)基本保持常值,为≤0.15 mm; 2)沉降发展阶段,即当100万次<累计激振次数≤180万次时,仰拱填充面激振累计沉降累计快速增加至0.46 mm; 3)稳定阶段,即当180万次<累计激振次数≤230万次时,仰拱填充面激振累计沉降大致保持不变,趋于稳定,为≤0.5 mm。仰拱填充面累计沉降-激振次数关系见图11。

图11 仰拱填充面累计沉降-激振次数关系

Fig. 11Relationship between accumulated settlement of invert and excitation times

3.7.2振动速度-深度变化关系

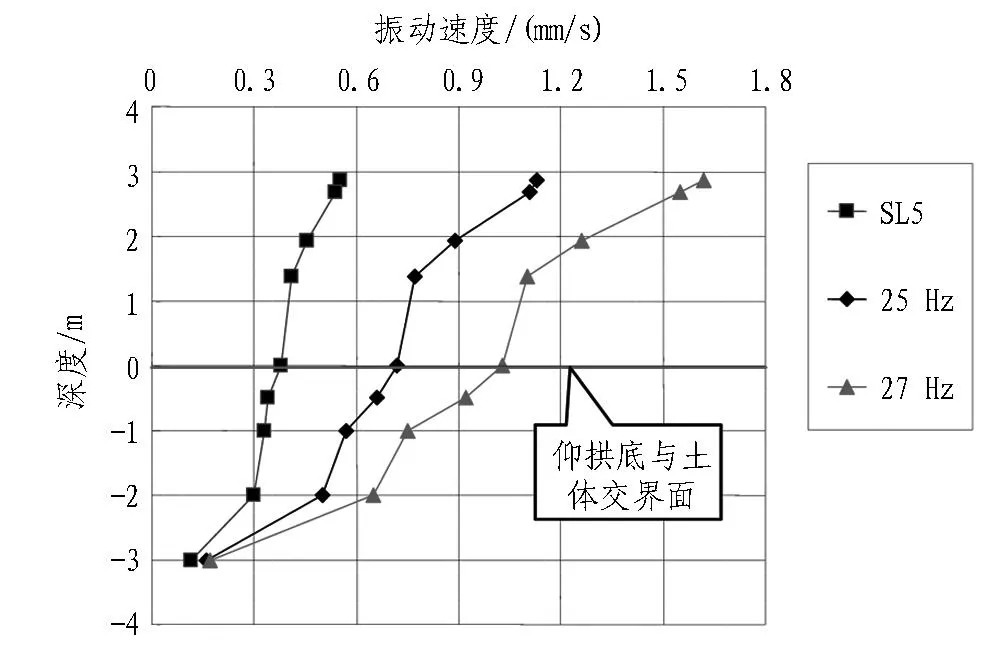

对仰拱填充面、填充混凝土以及仰拱底部土体中由于激振引发的振动速度进行了实测。其中填充面最大振动速度为1.6 mm/s; 仰拱下土体中的最大振动速度为1.03 mm/s; 隧底下3 m深处振动速度衰减至0.2 mm/s,该处振动速度随激振频率增加无明显变化,可认为此深度是激振影响的界限。振动速度随深度变化关系曲线如图12所示。

图12 振动速度-深度变化关系

3.7.3小结

激振试验表明,仰拱底部黄土最大振动速度为1.03 mm/s,仰拱下3 m处黄土振动速度衰减至0.2 mm/s,即高速列车振动对隧底土体影响深度约为3 m;激振230万次以后仰拱填充面的沉降稳定值≤0.5 mm。在激振试验后,隧底土体的每10 cm贯入击数都在40左右,说明该处黄土处于坚硬状态。因此可以判定,当激振230万次后,隧底饱和黄土没有发生软化、泥化现象。

4高速铁路黄土隧道施工技术研究成果

4.1施工方法

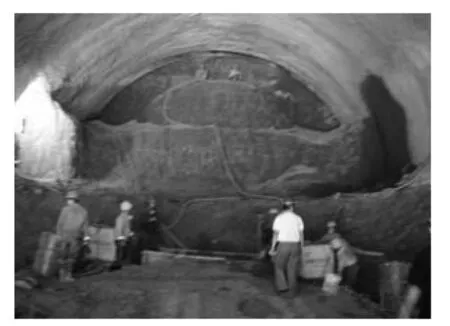

张茅隧道采用三台阶七步法开挖[7],即在隧道开挖过程中,分7个开挖面,以前后7个不同的位置相互错开同时开挖,然后分部同时支护,形成支护整体,缩短作业循环时间,逐步向纵深推进的作业方法。郑西高铁黄土隧道3种常用开挖方法现场见图13—15[8]。

图13 CRD法

图14 双侧壁导坑法

图15 三台阶法

大断面黄土隧道除个别下穿地表建筑物地段宜采用双侧壁导坑法或CRD法外,一般地段宜采用三台阶法开挖。三台阶七步开挖法就是在以张茅隧道为代表的郑西高铁大断面黄土隧道群中形成成熟的国家一级工法、发明专利、技术指南后在全国隧道施工中推广应用,且已成为我国交通隧道软弱围岩主要的开挖方法。

4.2浅埋隧道地表沉降控制

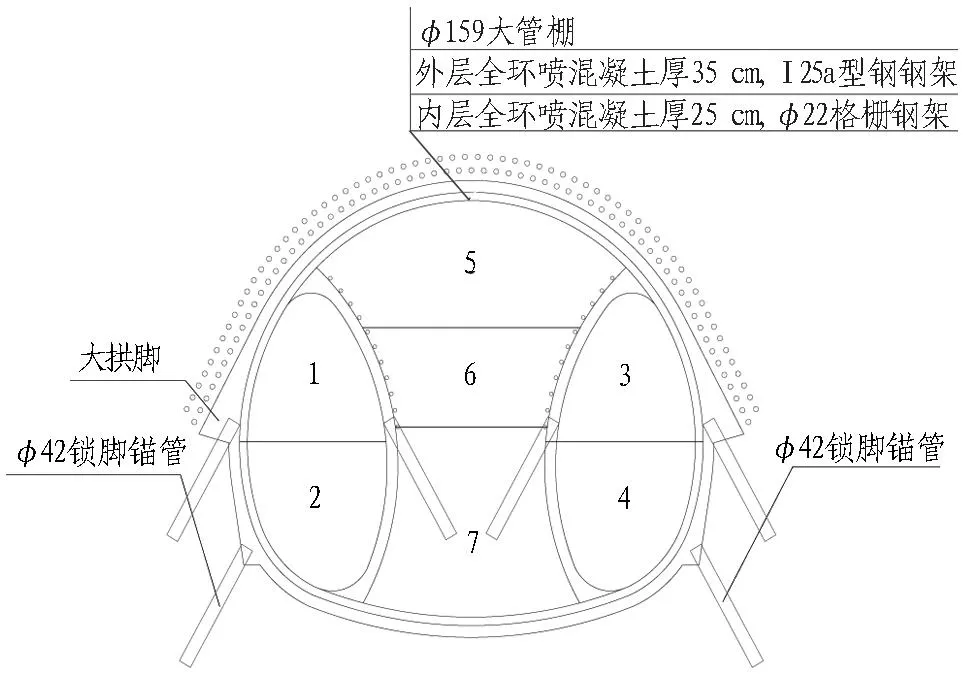

郑西高铁阌乡隧道下穿连霍高速公路工程具有地质条件差(砂质黄土)、隧道开挖断面大(175 m2)、下穿距离长(270 m)、隧道埋深浅(10 m)、隧道上方高速公路重载和超载车辆多、动载影响大等特点,同时要求隧道双向施工、路面不中断行车,施工安全风险大[9]。

下穿高速公路方案包括双层大管棚、双层初期支护、双侧壁导坑法施工,要及时封闭双侧壁和整个初期支护。下穿高速公路段初期支护见图16。施工中左侧上导坑(1部室)距仰拱的距离控制在23~28 m,仰拱距二次衬砌的距离控制在22~32 m。左中右上半断面完成一个循环的时间为13.5 h[10]。

按照上述方案顺利完成了阌乡隧道下穿段的施工,在隧道下穿连霍高速公路的施工过程中,公路路面未发生开裂及可见沉陷现象,洞内初期支护拱顶沉降6 cm,公路路面最大沉降量4.5 cm,保证了施工及运营安全[11]。

图16 下穿高速公路初期支护示意

4.3湿陷性黄土隧道基础处理

结合隧道内空间有限、施工干扰大和振动控制严的特点,采用水泥土挤密桩消除隧道基础黄土湿陷性,由于挤密桩在成孔和成桩施工过程中均会产生较大的振动,影响初期支护的安全,因此通过调整施工参数来减小施工振动,保证施工安全。

大断面黄土隧道洞口段一般采用CRD法施工,分4部开挖。隧道内初期支护、临时支护、施工机械、挤密桩和振动监测点布置见图17和图18。

图 17 隧道挤密桩施工断面

图18 施工现场

在凤凰岭隧道施工中,对挤密桩单机和多机作业的振动情况进行现场监测,现场监测的主要项目为最大垂直振速、水平振速、主频和对应的峰值加速度。隧道内地面靠近初期支护墙角1 m范围内垂直最大振动速度为4.646~7.216 cm/s。当振动速度在此范围内时,初期支护未出现开裂、过大变形,初期支护处于安全状态。考虑适当的安全储备,挤密桩施工时隧道内地面靠近初期支护墙角1 m范围内,振速控制在3~4 cm/s[12]。

4.4饱和黄土隧道防排水技术

提出了“快速封闭、集中引排、喷层早强、保护基底”的施工阶段防排水措施。通过对饱和黄土隧道排水中细颗粒含量、化学成分和水压力的测试,验证了饱和黄土隧道运营阶段防排水措施的可靠性。

针对张茅隧道黄土段位于地下水位线以下,运营排水存在以下几个问题: 1) 隧道长期排水是否会带走土壤中的细颗粒,而导致隧道结构和围岩之间产生空洞(溯源侵蚀),影响隧道结构的受力状态;2)隧道排水系统是否会因为土壤中细颗粒的流失而阻塞、失效,作用在隧道衬砌上的地下水压逐渐上升,造成结构逐渐破坏。通过对隧道排水中细颗粒、水化学成分和隧底水压力进行试验测试,提出在饱和黄土隧道中采用以排为主的设计方案是可行的。围岩和隧道结构间没有形成空洞,排水系统没有堵塞。

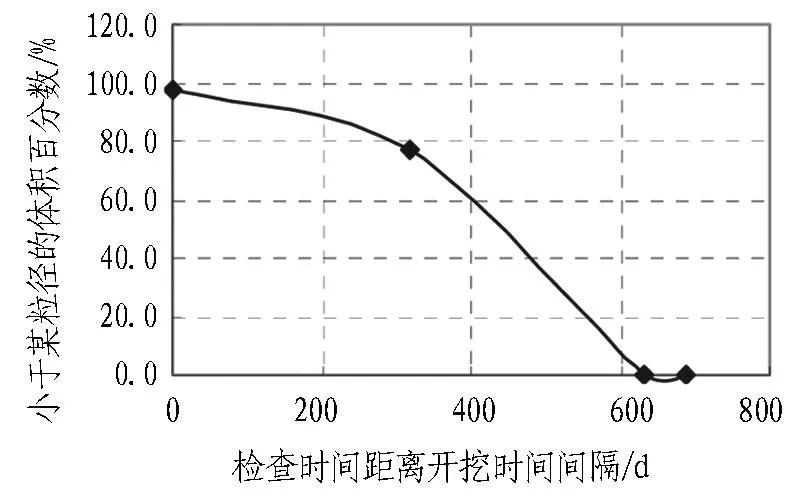

4.4.1细颗粒测试及分析

根据国家饮用水细、微颗粒分析标准的规定,将水中细颗粒的粒径分为12级,即0.000 5~0.125 mm。通过对隧道衬砌泄水孔中排水细颗粒含量变化的长期测试,分析排水中土体颗粒的流失情况。其中粒径小于0.125 mm的细颗粒含量随时间变化如图19所示。

图19 粒径小于0.125 mm的细颗粒含量随时间变化图

Fig. 19Content of fine particle with diameter smaller than 0.125 mm vs. drainage time

测试结论如下: 随着时间的推移,水中细颗粒含量均呈逐渐减小趋势,约600 d后,水中细颗粒的含量急剧减小并趋于零,呈稳定状态,表明隧道排水不能再带走衬砌背后土中的细颗粒。

4.4.2化学成分测试分析

在张茅隧道二次衬砌施作完成后的2006—2008年,对隧道排水进行了11次水化学分析。分析项目包括pH值、硫酸盐、氯化物、硝酸盐氮含量、亚硝酸盐氮含量、钙含量和溶解性总固体含量。通过隧道排水化学成分的测试,分析土体内可溶性物质的流失情况。其中,溶解性总固体含量随时间变化的趋势如图20所示。

图20 溶解性总固体含量随时间变化的趋势

测试结论如下: 随着时间推移,隧道排水中可溶解性总固体的含量明显减小,并逐渐趋于稳定。这表明能被排水带走的可溶性固体物质逐渐减少,并趋于稳定的变化规律。

4.4.3隧底水压力监测及分析

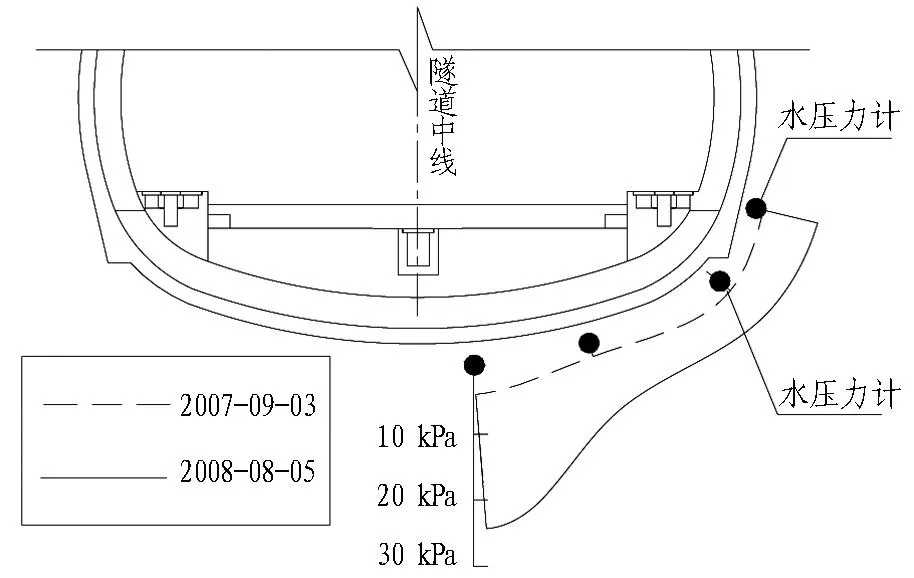

为测试隧道竣工后基底水压力值,于2007年8—9月,在张茅隧道DK225+148~+151和DK225+141~+145埋设测量仪器。通过在隧底初期支护和土体之间埋设高精度孔隙水压计,对测试断面边墙脚排水孔处至仰拱底土体中的水压力进行测试。测试时间为2007年9月3日到2008年8月20日。水压力监测结果如图21所示。

图21 隧底实测水压力分布

由图21可见,尽管隧道底以上有30 m左右高的地下水头,实测水压力最大值不超过25 kPa。随着时间的推移,隧底水压力趋于稳定,并且最大值不超过25 kPa(泄水孔至仰拱底的高度),这说明排水系统可行、有效[13]。

4.5黄土冲沟处理

冲沟异常发育是黄土地区地貌一大特征,黄土对水极具敏感性,经常一场雨之后,地表地形就会发生较大改变。对于集中排水的冲沟,一场雨就可能下切2 m深,原来浅埋隧道拱部可能露出,若处理不好,会影响隧道主体结构稳定。在函谷关隧道2号冲沟处理中,采用1 m直径的大口径机械洛阳铲成孔,快速有效施作刚性咬合桩,使得隧道下穿黄土冲沟处理简单易行,有效防止了地表水对冲沟的掏蚀,效果显著(见图22—24)。

图22 冲刷后的冲沟

图23 机械洛阳铲成孔

图24 修建好的冲沟

5展望

郑西高铁于2010年2月6日正式开通以来,经过5年多的运营检验,总体情况良好。大断面黄土隧道基底稳定、可靠,满足高速铁路安全运营需要。目前我国黄土地区除郑西高铁外,已经开通的还有大西、兰新和西宝高铁,正在施工的有宝兰高铁,今后我国在黄土地区还将建设包括银西高铁在内的多条高速铁路。大断面黄土隧道还须在湿陷性黄土隧道基底处理、洞口高陡边坡及桥隧相连处防护设计、更大断面的黄土隧道修建技术等方面继续开展研究。

6科研主要完成单位

铁道部经济规划研究院,中铁二院工程集团有限责任公司, 中铁第一勘察设计院集团有限公司, 郑西铁路客运专线有限责任公司, 中铁十二局集团有限公司, 石家庄铁道大学, 西南交通大学, 北京交通大学, 中铁西南科学研究院有限公司,兰州交通大学。

参考文献(References):

[1]赵勇,李国良,喻渝. 黄土隧道工程[M]. 北京: 中国铁道出版社,2011. (ZHAO Yong, LI Guoliang, YU Yu. Tunnels in loess[M]. Beijing: China Railway Publishing House, 2011. (in Chinese))

[2]方钱宝,马建林,喻渝,等. 大断面黄土隧道围岩弹性抗力系数、变形模量与压缩模量试验研究[J]. 岩石力学与工程学报,2009, 28(增刊2): 3932-3937. (FANG Qianbao, MA Jianlin, YU Yu, et al. Experimental research on elastic resistant coefficient, deformation and compressive moduli of surrounding rock in large-section loess tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(S2): 3932-3937. (in Chinese))

[3]杨建民. 函谷关隧道砂质黄土地层支护受力测试分析[J]. 铁道工程学报,2008(6): 56-60. (YANG Jianmin. Test and analyses of bracing stress on sand loess stratum for Hanguguan tunnel[J]. Journal of Railway Engineering Society, 2008(6): 56-60. (in Chinese))

[4]王明年,郭军,罗禄森,等. 高速铁路大断面深埋黄土隧道围岩压力计算方法[J]. 中国铁道科学,2009, 30(5): 53-58. (WANG Mingnian, GUO Jun, LUO Lusen,et al. Calculation method for the surrounding rock pressure of deep buried large sectional loess tunnel of high-speed railway[J]. China Railway Science, 2009, 30(5): 53-58. (in Chinese))

[5]谭忠盛,喻渝,王明年,等. 大断面深埋黄土隧道锚杆作用效果的试验研究[J]. 岩石力学与工程学报,2008,27(8): 1618-1625. (TAN Zhongsheng, YU Yu, WANG Mingnian, et al. Experimental research on bolt anchorage effect on large-section deep-buried tunnel in loess[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(8): 1618-1625. (in Chinese))

[6]杨建民,喻渝,马建林. 高速铁路黄土隧道基础动力稳定特性试验研究[J]. 铁道标准设计,2009(12): 92-96. (YANG Jianmin, YU Yu, MA Jianlin. Exploration for tests on dynamic stability of loess tunnel foundation along high speed railways[J]. Railway Standard Design, 2009(12): 92-96. (in Chinese))

[7]霍玉华,王晓州,孟飞彪,等. 大断面黄土隧道快速掘进施工方法研究[J]. 铁道标准设计,2007(增刊1): 510-517. (HUO Yuhua, WANG Xiaozhou, MENG Feibiao, et al. Research on working method for fast excavation of loess tunnels with large cross section[J]. Railway Standard Design, 2007(S1): 510-517. (in Chinese))

[8]刘旭全,范恒秀. 客运专线大断面黄土隧道含水地段快速施工技术[J]. 铁道标准设计,2007(增刊1): 93-97. (LIU Xuquan, FAN Hengxiu. Technology for fast construction of large cross section loess tunnels at water-bearing section in passenger dedicated lines[J]. Railway Standard Design, 2007(S1): 93-97. (in Chinese))

[9]杨建民. 大断面黄土隧道地表开裂特征分析及工程措施[C]//第七届铁路隧道年会论文集. 桂林: 铁道部工程设计鉴定中心, 2010. (YANG Jianmin. Ground surface crack characteristics and engineering measures for large cross-section tunnels in loess[C]// The 7th Proceedings of Railway Tunnel. Guilin: Design Appraisal Center of the Ministry of Railways, 2010. (in Chinese))

[10]杨建民,喻渝,谭忠盛,等. 浅埋大断面黄土隧道下穿高速公路设计方案研究[J]. 现代隧道技术,2009,46(6):85-90. (YANG Jianmin, YU Yu, TAN Zhongsheng,et al. Design option for a shallow large section loess tunnel undercrossing expressway[J]. Modern Tunnelling Tech-nology, 2009, 46(6): 85-90. (in Chinese))

[11]刘旭全,王永玺,雷向锋,等. 监控量测技术在客运专线大断面黄土隧道中的应用[J]. 铁道标准设计,2007(增刊1):113-117. (LIU Xuquan, WANG Yongxi, LEI Xiangfeng, et al. Application of supervision, control and measure method to large section loess tunnel of passenger dedicated line[J]. Railway Standard Design, 2007(S1): 113-117. (in Chinese))

[12]喻渝,马建林,方钱宝,等. 郑西客专黄土隧道地基湿陷性消除技术试验研究[J]. 高速铁路技术,2010, 1(1):16-21. (YU Yu, MA Jianlin, FANG Qianbao,et al. Experimental research on technology for eliminating subbase collapsibility of loess tunnel for Zheng-Xi passenger dedicated railway[J]. High Speed Railway Technology, 2010, 1(1): 16-21. (in Chinese))

[13]杨建民. 饱和黄土地区高速铁路隧道施工关键问题处理与验证[J]. 高速铁路技术,2011,2(2): 1-5, 46. (YANG Jianmin. Solutions and verifications for key problems in construction of soggy loess tunnel on high-speed railway[J]. High Speed Railway Technology, 2011, 2(2): 1-5, 46. (in Chinese))

Construction Technology and Application of Railway Tunnel Group in

Loess: A Case Study of Zhangmao Large Cross-sectional Tunnel

YANG Jianmin

(ChinaRailwayEryuanEngineeringGroupCo.,Ltd.,Chengdu610031,Sichuan,China)

Abstract:During the construction of Zhangmao large cross-sectional tunnel in loess on Zhengzhou-Xi’an high-speed railway, various technical problems were met. In this paper, the construction technologies for large cross-sectional tunnel in loess are proposed on the basis of field tests and theoretical analysis. The results show that: 1) The axial force of the anchor bolt is smaller than 12 kN in the support system. The tunnel arch is under compression and the side wall is under tension. 2) The average stress on the shaped-steel is 132 MPa, and that on the girder is 86 MPa. The stress imposed on the girder is even. 3) The deformation allowance of the surrounding rock Grade V is 25~28 cm, and that for Grade IV is 10~15 cm. 4) The critical value between deep and shallow overburden is 40~60 m. 5) The measured contact stress between the primary support and surrounding rock is smaller than theoretical calculations. 6) The secondary lining of shallow tunnel shares 50% of load, and the secondary lining of deep tunnel shares 10% of load. 7) The vibration excitation test shows that the value of invert settlement is smaller than 0.5 mm after 2, 300, 000 times of excitation, and the saturated loess beneath the tunnel floor never goes soften or argillized. 8) The three-step excavation method is preferred for large-diameter tunnel construction in loess. 9) The ground surface settlement can be controlled within 5 cm when double side drift method is used in construction of shallow sandy loess tunnel undercrossing highway. 10) The cement-soil compaction piles can be used to eliminate the collapsibility of loess. 11) The drainage scheme of “drainage taks the first place” is suitable for tunnel construction in saturated loess.

Keywords:Zhengzhou-Xi’an high-speed railway; tunnel construction in loess; supporting parameters; construction technology; settlement control; foundation treatment; water proof and drainage

中图分类号:U 455

文献标志码:B

文章编号:1672-741X(2016)01-0113-10

DOI:10.3973/j.issn.1672-741X.2016.01.018

作者简介:杨建民(1968—),男,陕西西安人,1991年毕业于西南交通大学,隧道及地下工程专业,本科,教授级高级工程师,主要从事隧道设计工作。E-mail: yyyjjjmm@163.com。

收稿日期:2015-04-28; 修回日期: 2015-08-13