基于效费比的地铁车辆设备预防性维护决策优化

2016-03-01刘志龙,王红,杜维鑫等

基于效费比的地铁车辆设备预防性维护决策优化

刘志龙1,王红1,杜维鑫1,蒋祖华2

(1.兰州交通大学 机电工程学院,甘肃 兰州 730070;

2.上海交通大学 机械与动力工程学院,上海 200240)

地铁车辆作为一种重要的城市轨道交通工具,与人们的日常生活息息相关,合理的预防性维护计划是保障车辆运行安全的重要途径。目前,地铁车辆的计划修主要采用多等级、等周期的维护模式,以保证车辆设备的运用可靠性。现阶段在有关设备预防性维护策略的研究中,大都是从设备的维护经济性出发,但就如何设置合理的更换周期来实现设备使用价值的最大化利用,尽可能创造更多的经济效益的问题却少有研究,所以在保证设备使用价值最大化的基础上,制定出经济有效的维护计划,在实际生产运用过程中具有重要的现实意义。在已有的研究中,有些学者从维护费用或者设备可用度出发优化设备的维护计划,但就如何实现设备使用价值最大化,减小价值浪费的问题却少有考虑[1-6];侯文瑞等[7]从维护费用的经济性出发,通过基于可靠度的效费比分析方法来确定部件的更换周期,制定了设备的维护计划,但未从设备的产能及其经济效益方面作进行进一步的研究;Khatab等[8]主要从设备可用度的角度对设备维护计划进行了研究。为此,结合地铁车辆设备的维护模式和相关的维护理论,在综合考虑维护方便性和故障维修惩罚机制的基础上,提出了基于故障率的效费比分析方法,并以效费比作为设备进行预防性更换的判断条件,建立了地铁车辆单设备修复非新的等周期预防性维护决策模型,以设备的维护成本率为决策目标,决策设备的维护计划,并与顺序预防性维护模型进行了对比。

1维护策略的描述与基本假设

目前,计划修作为地铁车辆一种重要的检修类型,通过掌握车辆设备的故障规律,制定最合理有效的维护方案,对防止和减少设备故障,提高设备的使用效率,减小车辆设备的维护浪费有着重要的意义。由于地铁车辆设备的修理工艺较为复杂,出于维护方便的考虑,地铁车辆设备的预防性计划修主要采用等周期维护的检修模式。

随着役龄和预防性维护次数的增加,设备性能会出现衰退,当设备的劣化水平达到一定程度时,采用预防性维护已经不能有效的改善其性能,而且进行维修的代价过大,此时可考虑更换设备,以保证车辆的正常运行。为了尽可能充分发挥设备的使用价值,创造更多的经济效益,采用基于故障率的效费比分析方法,来判定设备的预防性更换时机。在设备的运用维护过程中,比较预防性维修和预防性更换的效费比,当预防性维修的效费比大于预防性更换的效费比时,就对设备进行更换操作。设备的故障率分布函数的形式很多,考虑到威布尔分布在设备维护决策中使用广泛的优点,改变其表达式中部分参数,其表达形式可演变为指数分布、正态分布等,能满足诸多故障率函数服从不同分布类型的设备,具有很强的适应力,而且对于设备寿命的“浴盆曲线”的3个失效阶段均能适用,所以本文中设备的故障率函数采用二参数威布尔分布。

为了简化计算,在不影响模型适用性的基础上,对模型做了如下假设:

1) 设备从全新状态开始工作;

2) 预防性维护方式分为预防性维修和预防性更换。预防性维修属于“修复非新”;预防性更换属于“修复如新”;

3) 设备在工作过程出现的非预期故障是可维修的,而且采用最小修复,维修后设备仅能恢复到故障前的状态。

2模型推导

2.1故障率演化规则

根据ZHOU等[9]提出的故障率演化规则,建立了下述修复非新的维护模型,维护前后设备故障率函数之间的关系可定义为:

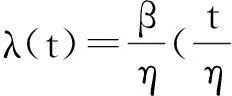

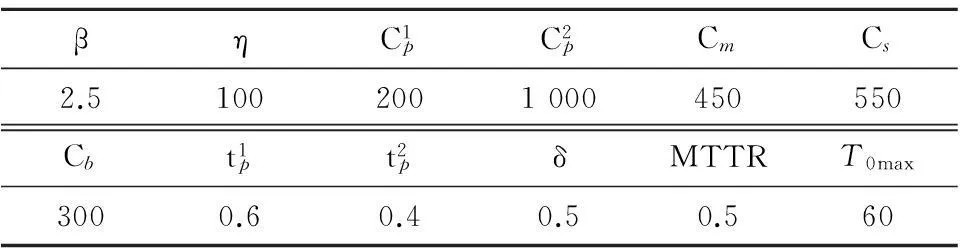

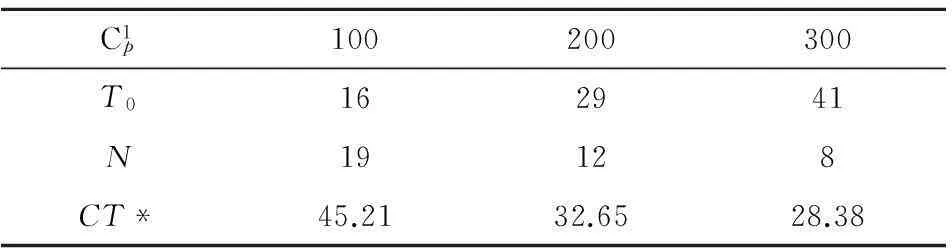

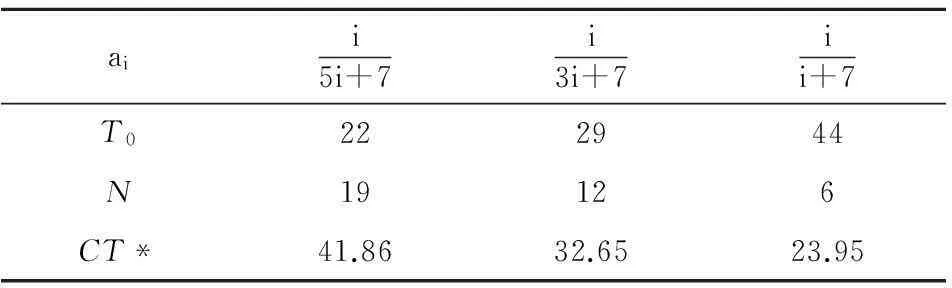

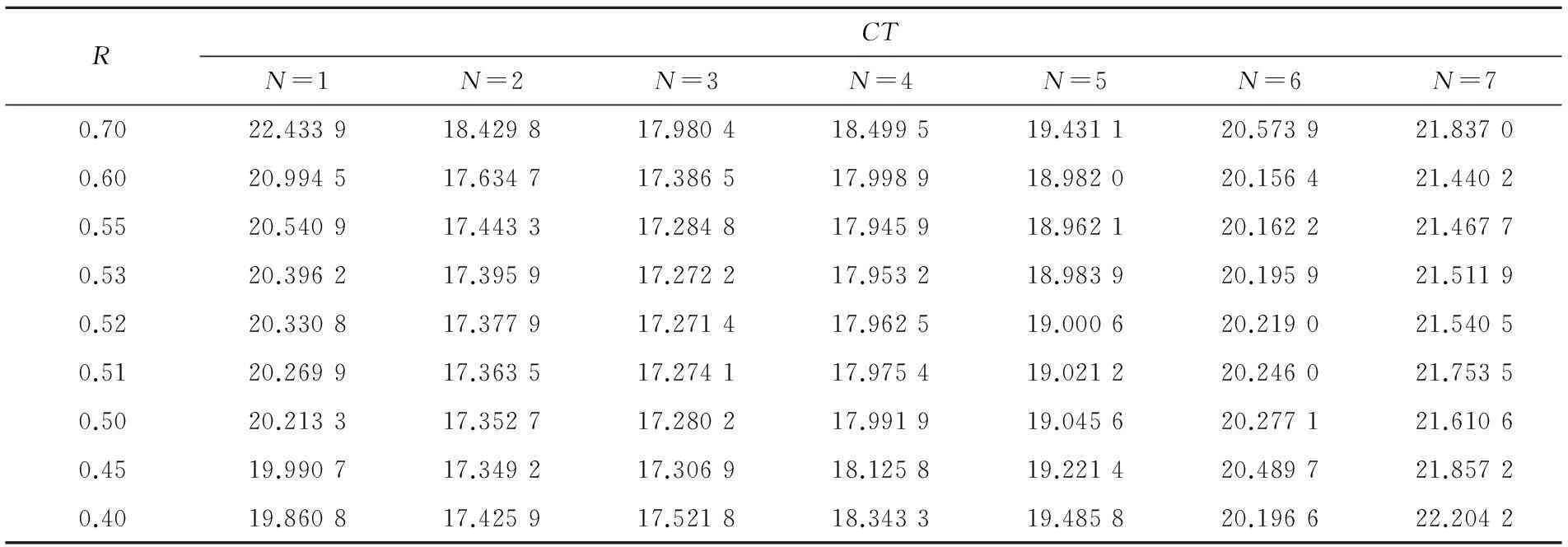

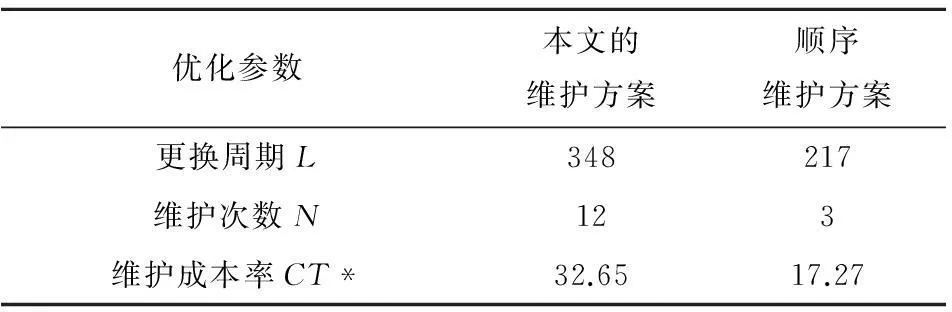

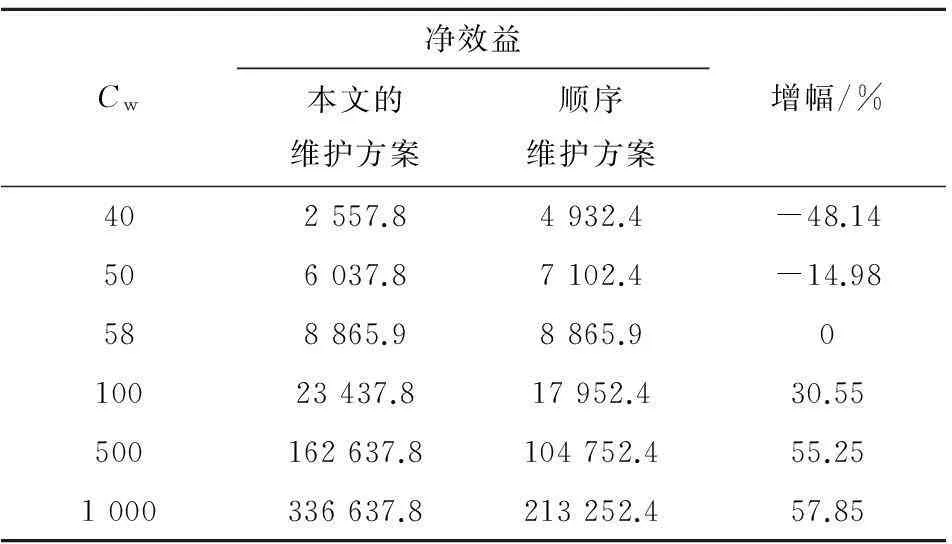

λi+1(t)=biλi(t+aiTi)0 (1) 式中,Ti为第i-1次与第i次预防性维护的时间间隔;ai为役龄递减因子(0 (2) 2.2设备的维护成本 (3) 1) 预防性维护成本 (4) 2) 小修成本 (5) 3) 设备故障维修惩罚成本 若设备在工作过程中出现非预期故障,为了减小停机损失,故障修复时间要越小越好。用δ表示故障修复时间的最大允许值,如果在δ时间段内不能排除故障,就要产生故障维修惩罚。故障维修时间的分布形式有很多,本文中取指数分布,指数分布的特点是无记忆性,即故障修复时间与以前的维修经验无关[10],其概率密度函数的表达形式为: (6) 式中,MTTR表示设备的平均故障时间,即平均维修时间,一般可由历史维修数据统计得到。用Cb表示小修时间超过δ后单位时间的惩罚成本,则设备故障惩罚成本为: (7) 4) 停机损失 当设备处于停机状态时,会产生一定的经济损失,而设备的停机时间Mt主要包括预防性维护时间和故障小修时间,则: (8) 2.3预防性维护方式的选择 预防性维修和更换都可以降低设备的故障率,在实际的维护过程中,当对设备进行维修的代价过大时,才会选择更换设备。对设备进行维护操作后,会产生以下3种情况。 1) 对设备进行预防性维修,维修后设备故障率有所降低,但不会降至0。 (9) (10) 2) 对设备进行预防性更换,更换后设备故障率会降至0。 (11) (12) 3) 当设备发生非预期故障,采用小修处理,维修前后设备故障率不发生变化。 Δλm(t)=λi(t)+-λi(t)-=0 (13) 本文参照文献[7]中效费比的表达形式,提出一种新的效费比模型,并通过其来决定设备的更换时间,以维护前后设备故障率的下降程度作为维护效果,用Δλi(t)表示故障率的下降量,则效费比可表示为: (14) 2.4目标函数建立 结合维修现场对地铁车辆设备实际的维护情况,在制定设备的维护计划时,可能要考虑多个不同的要求指标。本文从设备的维护经济性出发,以维护成本率作为决策目标,决策设备的维护计划。考虑到现场实际的维护原则,车辆设备的维护周期不能设置的无限长,因此为了使维护模型更符合实际,要对决策变量设置上限,即1≤T0≤T0max。因此维护决策模型的数学表达形式为: (15) s.t.1≤T0≤T0max (16) 3算例验证 3.1算例仿真 为验证上述维护模型的可行性,以车辆某单设备为例,其故障率函数服从二参数的威布尔分布,表达形式为 表1 参数设置 注:成本单位:元;时间单位:d 由于目标函数较为复杂,采用传统方法进行优化计算比较困难,本文在MATLAB软件中进行数值仿真,维护周期T0的搜索范围为:1≤T0≤60,搜索步长为1,最终的仿真结果如图1所示。 图1 决策模型的仿真结果Fig.1 Simulation result of decision mode 由图1可知,当维修周期为29 d时,目标量CT取得最优值为32.65元/d,最佳的维护周期数为12,即第12次维护时对设备进行更换,更换周期L为348 d。同时,维护成本率会随T0的增大而先减小后增大。当决策变量T0较小时,维护周期短,维护过于频繁,会导致预防性维护的费用和由预防性维护引起的停机成本增加;决策变量T0较大时,维护周期过长,设备故障风险增大,会导致非预期的故障小修费用和由故障维修引起的停机成本增加。 C1p100200300T0162941N19128CT*45.2132.6528.38 注:CT*表示决策目标函数的最优解 C2p80010001500T0342922N101216CT*27.7432.6543.72 由表2可以看到,随着单次预防性维修成本的增大,维护成本率逐渐减小。为满足维护方案的经济性和有效性的要求,要增大维护周期,减少维修次数,以实现维护计划的最优化设置。由表3可以看到,随着设备的更换成本的增大,维护成本率逐渐增大。对于贵重设备,要通过频繁的预防性维护来延长设备的使用寿命,以避免其提前报废,但是频繁的维修会造成预防性维护成本的增加。 表4 不同ai值的优化结果 役龄递减因子是一个反映预防性维护效果和维护后性能改善程度的重要衡量标尺。由表4可以看到,随着役龄递减因子的增大,维护成本率逐渐减小。ai越大,预防性维护的效果会越差,维护后设备性能改善程度越小,因此要增大维护周期来延长设备使用寿命,提高其使用效率;同时要适当减少维护次数以保证维护经济性的要求。 3.2 对比研究 为了进一步验证本文提出的基于故障率的效费比分析方法的有效性,本文与文献[11]中采用的顺序预防性维护决策模型进行了对比研究。若采用顺序预防性维护决策模型时,用R表示设备的预防性维护阈值,则其可靠性方程可表达为: (17) 设备在一个更换周期内的维护成本和维护时间分别为: (18) (19) (20) (21) 以设备一个更换周期内的维护成本率最小为目标函数,其数学模型的表达式为: (22) 经过仿真计算,优化结果如表5所示,当设备可靠度维护阈值R=0.52,维护次数N=3时,即设备可靠度第3次达到维护阈值0.52时对其进行更换,设备的维护成本率达到最小为17.27元/d,其维护计划为T1=84 d,T2=73 d,T3=60 d,更换周期L为217 d。 表5 顺序预防性维护优化结果 表6不同维护模型的优化结果对比 Table 6 Comparison of results between maintenance decision modes 优化参数本文的维护方案顺序维护方案更换周期L348217维护次数N123维护成本率CT*32.6517.27 由表6可以看到,与文献[11]中采用的顺序预防性维护模型相比,采用本文提出的基于效费比的决策模型可使设备的使用寿命延长了约60%,但是维护成本率增大了约一倍。假设设备平均每天创造的经济效益为Cw元,则设备在一个更换周期内的创造的净效益为(Cw-CT)L。当Cw取不同值时,两种维护决策模型产生净效益如表7所示。 表7不同维护决策模型的净效益对比 Table 7 Comparison of net benefit between different maintenance decision modes Cw净效益本文的维护方案顺序维护方案增幅/%402557.84932.4-48.14506037.87102.4-14.98588865.98865.9010023437.817952.430.55500162637.8104752.455.251000336637.8213252.457.85 注:增幅=[净效益(本文)-净效益(顺序)]/净效益(顺序) 由表7可以看到,当Cw为临界值58元/d时,在2种决策模型下设备在一个更换周期内产生的净效益是相同的。当Cw小于临界值时,顺序预防性维护方案可以创造更多的经济效益,优于本文提出的维护方案;当Cw大于临界值时,本文提出的基于效费比的维护方案能创造更多的经济效益,要优于顺序预防性维护方案;因此对于每天创造的平均经济效益越高的设备,采用本文提出的基于故障率的效费比分析法的维护方案更好,更有效,能使设备在一个更换周期内创造更多的经济效益。 4结论 1)采用基于故障率的效费比分析方法,可减小维护浪费,实现了设备使用价值的充分利用,创造更多的经济效益,仿真结果表明该分析方法在维护决策研究中具有一定的可行性和有效性。 2) 本文提出的维护模型既节约了维护资源,又能充分发挥等周期维护策略在实际维护过程中操作方便和适用性强的优势,可为车辆设备的预防性维护决策提供有力的支持。 3)本文只是针对设备的维护计划单独进行了优化研究,未来进一步的研究方向为结合地铁车辆的运行计划优化车辆设备的维护计划,以便对地铁车辆的配置数量、运行调度和维护保养计划作出更科学的规划。 参考文献: [1] ZHOU Xiaojun, LU Zhiqiang, XI Lifeng. Preventive maintenance optimization for a multi-component system under changing job shop schedule [J]. Reliability Engineering and System Safety, 2012(101):14-20. [2] Mohammad Doostparast, Farhad Kolahan, Mahdi Doostparast.A reliability-based approach to optimize preventive maintenance scheduling for coherent systems[J]. Reliability Engineering and System Safety, 2014(126):98-106. [3] LIAO Wenzhu, PAN Ershun, XI Lifeng. Preventive maintenance scheduling for repairable system with deterioration[J]. Journal of Intelligent Manufacturing, 2010, 21(6): 875-884. [4] 夏唐斌,周晓军,奚立峰,等.串并联衰退系统的多目标预防性维护优化建模[J].计算机集成制造系统,2010,16(4):783-788. XIA Tangbin, XI Lifeng, ZHOU Xiaojun, et al. Optimization of multi-objective preventive maintenance for series-parallel deteriorating systems[J].Computer Integrated Manufacturing Systems,2010,16(4):783-788. [5] 廖雯竹,潘尔顺,奚立峰.基于设备可靠性的动态预防维护策略[J].上海交通大学学报,2009, 43(8):1332-1336. LIAO Wenzhu, PAN Ershun, XI Lifeng. Research on dynamic predictive maintenance policy based on system reliability[J]. Journal of Shanghai Jiaotong University,2009, 43(8):1332-1336. [6] 王灵芝.以可靠性为中心的高速列车设备维修决策支持系统研究[D].北京:北京交通大学,2011(6):1-114. WANG Linzhi. Research on reliability-centered maintenanee deeision and support system for high-speed train equipments[D].Beijing: Beijing Jiaotong University, 2011(6):1-114. [7] 侯文瑞,蒋祖华,金玉兰.基于可靠度的多部件系统机会维护模型[J].系统工程与电子技术,2008, 30(9):1805-1808. HOU Wenrui, JIANG Zuhua, JIN Yulan. Opportunistic preventive maintenance model of multi-components system based on reliability [J]. Systems Engineering and Electronics, 2008, 30(9):1805-1808. [8] Khatab A, AitKadi D,Rezg N. Availability optimisation for stochastic degrading systems under imperfect preventive maintenance [J]. International Journal of Production Research, 2014, 52(14):4132-4141. [9] ZHOU Xiaojun, LU Zhiqiang, XI Lifeng, et al. Opportunistic preventive maintenance optimization for multi-unit series systems with combing multi-preventive maintenance techniques [J]. Journal of Shanghai Jiaotong University.2010,15(5):513-518. [10] 金琳,黄开敏,周晓军.租赁设备的多阶段预防性维护策略及优化[J].计算机集成制造系统,2013,19(12): 2947-2953. JIN Lin, HUANG Kaimin, ZHOU Xiaojun. Multi-period preventive maintenance policy and optimization for leased equipment [J].Computer Integrated Manufacturing Systems, 2013,19(12):2947-2953. [11] 周晓军,奚立峰,李杰.一种基于可靠性的设备顺序预防性维护模型[J].上海交通大学学报,2005, 39(12):2044-2047. ZHOU Xiaojun, XI Lifeng, LI Jie. A reliability-based sequential preventive maintenance model [J]. Journal of Shanghai Jiaotong University, 2005, 39(12):2044-2047. (编辑蒋学东) 摘要:针对地铁车辆设备因维护计划不合理导致提前更换而造成资源浪费的问题,在综合考虑设备故障维修资源不充分的动态维护因素和维护的经济性和方便性要求的基础上,提出一种基于故障率的效费比分析方法,决策设备的最佳预防性更换时机。以地铁车辆某设备为例,以设备一个更换周期内的维护成本率最小作为目标函数建立维护模型和决策设备的维护计划,并通过一种故障维修惩罚机制来减小维修资源不充分导致故障维修延时对车辆正常运行的影响。算例结果表明:该维护策略能实现设备使用价值的最大化利用,得到经济有效的预防性维护方案,可为优化车辆设备维护计划提供有力的决策支持。 关键词:地铁车辆;预防性维护;效费比;优化 Preventive maintenance decision optimization for metrovehicle equipment based on cost-effectivenessLIU Zhilong1, WANG Hong1, DU Weixin1, JIANG Zuhua2 (1. School of Mechatronic Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China; (2. School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China) Abstract:Unreasonable maintenance plan can limit the service life of metro vehicle equipment, which is a kind of waste of resources. By considering the dynamic maintenance factor of the inadequate maintenance resource, low-maintenance cost and maintenance convenience comprehensively, a new analysis method of cost-effectiveness was proposed based on the failure rate to determin equipment optimal replacement time. The optimal maintenance schedule could be achieved by minimizing maintenance cost rate in a replacement cycle in the model. A breakdown maintenance punishment mechanism was introduced to decrease the impact from unexpected faults repair timeout because of inadequate maintenance resource. The example results show that the maintenance policy can improve use efficiency and get a proper preventive maintenance schedule; also it can provide powerful decision support for optimization of vehicle equipment maintenance plan. Key words:metro vehicle; preventive maintenance; cost-effectiveness; optimization 中图分类号:U231+94 文献标志码:A 文章编号:1672-7029(2016)01-0146-06 通讯作者:王红(1968-),男,青海乐都人,教授,从事车辆设备的预防性维修研究和车辆零部件现代设计理论与方法研究;E-mail:wh@mail.lzjtu.cn 基金项目:国家自然科学基金资助项目(71361019) 收稿日期:*2015-07-05