基于体热源的激光透射焊接PA66温度场模拟

2016-02-29孟冬冬伍彦伟范彩连

孟冬冬,伍彦伟,范彩连,蔡 野

(江苏大学 机械工程学院,江苏 镇江 212013)

基于体热源的激光透射焊接PA66温度场模拟

孟冬冬,伍彦伟,范彩连,蔡野

(江苏大学 机械工程学院,江苏 镇江212013)

摘要目前国内激光透射焊接温度场模拟大多采用面热源,无法考虑炭黑含量的影响。为此,文中使用Ansys的APDL语言构建了基于体热源的三维瞬态有限元模型,采用该模型对PA66的激光透射焊接温度场进行了模拟,并将模拟结果与面热源下的模拟结果、实验结果分别进行对比。结果发现,由体热源模型模拟得到的焊缝热影响区形貌与实际热影响区形貌较为接近,模型预测的热影响区尺寸也与实测值保持着较高的吻合度,表明体热源能较好地表征炭黑含量对焊接结果的影响,并在温度场模拟方面明显优于面热源。

关键词激光透射焊接;温度场;体热源

Temperature Field Simulation of Laser Transmission WeldingPA66 Based on Volumetric Heat Source

MENG Dongdong,WU Yanwei,FAN Cailian,CAI Ye

(School of Mechanical Engineering,Jiangsu University,Zhenjiang 212000,China)

Keywordslaser transmission welding;temperature field;volumetric heat source

激光透射焊接是一种新型塑料焊接方式,具有热影响区小、外观质量好、焊缝精密、牢固、密封性好,振动应力和热应力小等优点,在微电子制造、生物医学植入体、汽车、包装等领域得到越来越广泛的应用[1-2]。激光透射焊接原理如图1所示,透光层材料和吸收层材料在夹紧力作用下搭接在一起,激光束穿过透光层材料,被吸收层材料吸收进而转化为热量,将界面附近的上下层材料熔化,熔化区域冷却后上下层材料即在接头处形成连接。

图1 激光透射焊接原理图

激光透射焊接实验研究对实际生产具有直接指导意义。然而,纯粹的实验研究不仅耗时耗力,且实验过程中激光的辐射、塑料的燃烧分解等会对人体健康造成威胁。此外,实验条件的限制也使得许多研究无法从实验角度开展。相比之下,数值模拟可较好地弥补以上不足。因此,在激光透射焊接研究中得到了广泛应用。其中,温度场模拟作为激光透射焊接数值模拟的重要环节,不仅可得到焊接过程中的温度场,预测焊缝形貌和尺寸,也为后续应力场模拟、热降解模拟等打下基础。除了激光功率、焊接速度、光斑直径之外,炭黑含量也是影响焊接温度场的一个重要因素。随着吸收层材料中炭黑含量的增加,材料对激光的吸收逐渐由体吸收转化为面吸收,焊接温度场也随之变化。目前为止,国内温度场模拟大多采用面热源,无法考虑炭黑含量的影响。为此,本文基于Ansys软件,通过一种简单的分层施加方式,构建与吸收层材料相匹配的体热源来考虑炭黑含量对焊接温度场的影响,并将模拟结果与面热源下的模拟结果、实验结果分别进行对比。

1实验设备及材料

本文采用Dilas公司生产的Compact130/140 型半导体激光器进行激光透射焊接实验,采用基恩士VHX-1000C型超景深电子显微镜对焊接试样的焊缝横截面进行观测。实验所用的PA66片材规格为20 mm×20 mm×1.5 mm,由PA66颗粒直接注塑成形[3]。其中,透光层材料为纯PA66,吸收层材料则含有0.2 wt%的炭黑。注塑所用的母材颗粒型号为Zytel 101L NC010,由杜邦公司生产。注塑成型后,裁剪片材成所需尺寸,进行削边处理以尽量保证试样表面平整。随后,使用酒精在超声波清洗机中清洗20 min,晾干后在25 ℃、相对湿度20%的环境下保存。

2温度场模型的建立

本文在建立温度场模型时作了以下假设和简化:不考虑上层材料对激光的吸收,直接以到达下层材料上表面的激光为基础进行热源模型的构建;假定到达吸收层上表面的激光功率密度服从高斯分布;假定材料属性各向同性;假定上下材料在搭接界面处理想接触。

2.1 建模参数

(1)PA66热性能参数。PA66熔点为262 ℃,模拟中固态和熔融态PA66的密度、比热容和热传导率取不同值,如表1所示。其中,固态和熔融态PA66的密度,熔融态PA66的比热容和热传导率由原料物性表中获取。

表1 PA66物性参数

(2)吸收系数。模拟中所采用的吸收系数通过模拟和实验的对比来获得。考虑到含碳量高于0.02 wt%时,吸收系数基本不再随温度变化[4],本文模拟中下层材料对应的吸收系数最终取为5 800 m-1。

经过对以往地铁车站渗漏现象的深入研究,总结出主体结构渗漏包含以下因素:(1)材料因素:车站在施工期间,防水混凝土的配比、抗渗指标都没有达到试验配合比的要求,同时,在修建期间,防水材料变化多样,采用了多种防水卷材,具体渗漏表现形式没有规律性,导致车站内出现大面积渗漏问题;(2)施工因素:在车站施工期间,防水及混凝土工程施工的主体结构易出现混凝土漏振、振捣不密实、过振现象,同时,浇筑前期,没有严格对钢筋网内部进行杂物清理,存在保护层厚度不足等问题,最终在混凝土中形成过水通道。

(3)其他参数。体热源的构建需要确定激光器效率、K9玻璃和上层PA66透射率及下层PA66反射率。激光器效率η等于实际功率与名义功率之比,通过加拿大Gentec公司的UP55N-300F-H12-D0型激光功率计测量,约为0.92;K9玻璃透射率Trg、上层PA66透射率Tr及下层PA66反射率θr均由美国Varian公司生产的Cary 5000型紫外-可见-近红外吸收光谱仪测得,其值分别为91.325%、85.78%和3.55%。

2.2 移动体热源的构建

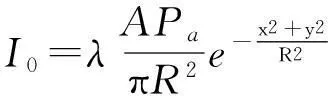

(1)吸收层上表面激光功率密度分布。模型假定到达吸收层上表面的激光功率密度分布如下[5]

(1)

其中,λ为修正系数;R为到达吸收层上表面的光斑半径,经感光纸测得R=1mm;x,y为吸收层上表面光斑内各点相对于光斑中心的坐标值;A为能量系数,由式(2)计算得到;Pa为到达吸收层材料上表面的激光功率,由式(3)计算得到。式(1)也是本文对应的面热源建模公式

(2)

式中,σ指透过上层材料后的光斑区域,近似为R=1 mm的圆。经计算得到,A值大小约为1.60

Pa=PEηTrgTr(1-θr)

(3)

其中,PE为名义功率;η为激光器效率;Trg为K9玻璃的透射率;Tr为上层PA66的透射率;θr为吸收层PA66上表面的反射率。

(2)移动体热源的构建。激光透射焊接温度场模拟所采用的体热源普遍基于比尔-朗伯定律来构建

I(z)=I0e-kz

(4)

其中,I(z)为激光沿材料厚度方向变化的功率密度;I0为到达吸收层材料上表面的激光功率密度;k为吸收系数,与炭黑含量直接相关;z为吸收层材料某位置距其上表面的深度。本模型中体热源用热生成率的逐层施加来表示[6],对于每一层单元而言,比尔-朗伯定律可表示为

Iout=Iine-kΔz

(5)

其中,Iin为该单元上表面处的激光功率密度;Iout为该单元下表面处的激光功率密度;Δz为单元厚度。由此,便可计算出每层单元对应的热生成率

(6)

使用Ansys的APDL语言编程得到每一层单元对应的热生成率,然后将其分别施加到对应的单元节点之上,用离散的节点吸收来近似替代该单元体沿厚度方向对激光的吸收。如此循环往复,直至到达某一深度时,激光功率密度已经衰减至初始值的1%以下。与此同时,编程使得光斑中心沿焊接方向按既定速度移动,便可实现移动体热源的加载。

2.3 有限元模型的建立

上下层材料搭接部分的完整建模尺寸均为20mm×20mm×1.5mm。鉴于有限元模型和热源模型的对称性,仅建立一半模型求解,但计算时间仍然过长。为在不影响模拟结果的前提下,最大限度的缩短计算时间,最终采用上板模型尺寸4mm×5mm×0.9mm,下板模型尺寸为4mm×5mm×1.5mm。

随后,采用Solid70热分析单元进行网格划分。由于在靠近热源处温度梯度较大,而远离热源处温度梯度较小,模型在靠近热源处网格划分较细,而远离热源处网格划分较为稀疏。模型边界施加对流边界条件,对流系数为5W/(m2·K)[7]。由于激光透射焊接中热辐射对温度场的影响微弱[8],且模型采用的是摄氏温度,因此未考虑热辐射的影响。

3模拟与实验

分别在功率P=6W、P=7W和P=8W下进行激光透射焊接模拟与实验,并将模拟得到的热影响区形貌、尺寸分别与实验结果进行对比。焊接实验中,其他参数保持不变,夹紧力F=15.4kg,焊接速度V=5mm/s。由于焊缝观测时,热影响区边界是通过材料熔化部分和未熔化部分光学属性的差异来确定的,因此本文将PA66的熔点作为热影响区的温度边界。

4模拟结果与分析

4.1 不同功率下的焊缝温度场结果

图2为Time=0.8s时,P=6W、P=7W和P=8W下焊缝纵截面的温度场云图,此时焊缝温度场已进入准稳态。模型边界温度与环境温度基本一致,说明该模型尺寸不会对模拟结果带来明显影响。可看出,随着激光功率P由6W增至8W,焊缝区域最高温度也由365.247 ℃升至473.388 ℃,且每个功率下焊缝最高温度始终出现在焊接界面以下的下层材料模型中。此外,沿激光移动方向(Y向),焊缝最高温度所在位置(Y=3.2mm处)稍微滞后于光斑中心位置(Y=4mm),这是因激光光斑有一定大小,当光斑中心移动到下一个位置时,前面的部分节点仍然处于激光光斑作用范围之内,导致任意时刻焊缝最高温度总出现在光斑中心点之后。

图2 Time=0.8 s时不同功率下焊缝纵截面上的温度场分布

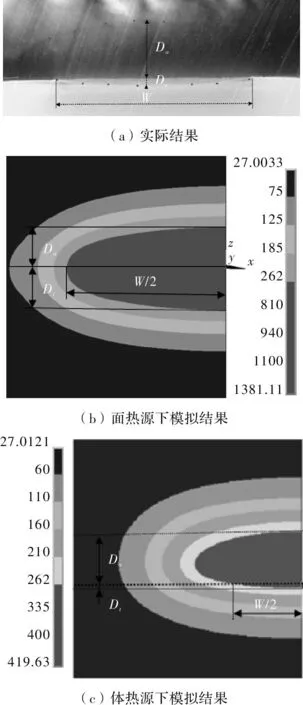

4.2 热影响区形貌对比

图3(a)为P=7 W时的焊缝热影响区形貌,图3(b)和图3(c)分别为基于式(1)的面热源和体热源模型所对应的焊缝横截面温度场云图,其中红色部分代表焊缝热影响区(温度高于262 ℃的区域),W代表热影响区宽度,Da、Dt分别代表吸收层PA66和透光层PA66的热影响区深度。由图3(a)可看出,吸收层PA66对应的热影响区面积远大于透光层PA66,这是因吸收层PA66中炭黑含量仅为0.2 wt%,导致激光的吸收模式为明显的体吸收。因此,绝大部分热量都集中在吸收层PA66中,仅有很少一部分热量通过热传导传递到上层透光层材料,最终使得上下层材料的热影响区面积明显不均衡。

由图3(b)和图3(c)可看出,面热源下焊缝横截面处的温度场在上下层材料中呈对称分布;相比之下,体热源时吸收层热影响区面积远高于透光层。将图3中的图3(b)、图3(c)与图3(a)进行对比,可明显发现,面热源对应的热影响区形貌与实际结果相差较大,而体热源下的热影响区形貌与实际结果非常吻合。这说明,当在下层PA66中炭黑含量为0.2 wt%时,激光在下层材料中的吸收确实为体吸收,而本文构建的体热源可较好的表征炭黑含量对焊缝形貌的影响。

此外,面热源下焊缝最高温度已达到1 381.11 ℃,远超过了PA66的热分解温度450 ℃;而体热源下焊缝最高温度仅为419.63 ℃,高于材料的熔点而低于材料的分解温度,预示焊接效果良好。从图3(a)可看到,上下层PA66在焊接界面处熔合的很好,并未出现明显的分解烧蚀现象。因此,体热源下的模拟结果与实际情况更加吻合,面热源在0.2 wt%炭黑含量下已经明显不再适用。

从图3也可看出,面热源下焊缝最高温度出现在焊接界面处,而体热源下焊缝最高温度出现在焊接界面下方吸收层材料某一深度处,这也是面热源与体热源的一个显著区别。通过提取节点温度,得知体热源下焊缝区域的最高温度出现在Z=-100 μm处,即吸收层PA66焊接界面下方100 μm的位置。与此同时,在模拟中还发现,当吸收系数为6 500 m-1时,焊缝最高温度出现在Z=-90 μm处。这说明,炭黑含量不仅影响着焊缝最高温度及焊缝形貌,也影响着焊缝中最高温度出现的位置。

图3 焊缝横截面热影响区形貌

4.3 热影响区尺寸对比

图4(a)为Time=0.8 s时的体热源模型中,焊接界面上沿焊缝宽度方向的温度变化曲线(Z=0,Y=3.2 mm),据此可以确定焊缝热影响区宽度W;图4(b)为Time=0.8 s时体热源模型沿材料厚度方向的温度的变化曲线(X=0,Y=3.2 mm处),据此可得到上下层热影响区深度Dt和Da。

图4 Time=0.8 s时体热源模型沿不同路径下的温度曲线

表2为P=6 W、P=7 W和P=8 W下的焊缝热影响区尺寸测量值与体热源下模拟值的对比。从表2可看出,模拟得到的Da、Dt和W能同时与实测Da、Dt及W保持较高的吻合度,表明基于体热源的温度场模型在预测热影响区尺寸方面,具有良好的可靠性。

表2 不同功率下热影响区尺寸测量值与模拟值对比

5结束语

本文针对PA66的激光透射焊接过程,使用Ansys的APDL语言建立了三维瞬态有限元模型,采用逐层加载热生成率的方法,构建了与下层PA66相匹配的体热源来考虑炭黑含量的影响。模拟得到了不同功率下的焊接温度场,并将模拟结果与面热源下的模拟结果与实验结果分别进行了对比。结果发现,在本文对应的炭黑含量(0.2 wt%)下,面热源已明显不再适用;与之相反,体热源模型对应的焊缝热影响区形貌与实际情况非常贴近,并能同时对上下层材料热影响区深度、热影响区宽度作出较为准确的预测,表明体热源相对于面热源具有明显的优势。

参考文献

[1]刘会霞,张惠中,季进清,等.激光焊接塑料的方法及发展现状[J].激光技术,2008,32(2):166-170.

[2]王健超,秦丽明,李姣.PMMA/ABS热塑性塑料激光透射焊接工艺研究及微观分析[J].应用激光,2008,28(4):287-291.

[3]邢玉清.简明塑料大全[M].哈尔滨:哈尔滨工业大学出版社,2002.

[4]Geiger M,Frick T,Schmidt M.Optical properties of plastics and their role for the modelling of the laser transmission welding process[J].Production Engineering,2009,3(1):49-55.

[5]Acherjee B,Kuar A S,Mitra S,et al.Finite element simulation of laser transmission thermoplastic welding of circular contour using a moving heat source[J].International Journal of Mechatronics and Manufacturing Systems,2013,6(5):437-454.

[6]Van De Ven J D,Erdman A G.Laser transmission welding of thermoplastics—Part I:Temperature and pressure modeling[J].Journal of Manufacturing Science and Engineering,2007,129(5):849-858.

[7]Mayboudi L S,Birk A M,Zak G,et al.A 3-D thermal model for spot laser transmission welding of thermoplastics[J].Welding in the World,2007,51(1-2):74-78.

[8]Kneip J C,Martin B,Loredo A,et al.Heat transfer in semi-transparent materials during laser interaction[J].Journal of Materials Processing Technology,2004,155:1805-1809.

作者简介:孟冬冬(1988—),男,硕士研究生。研究方向:激光透射焊接数值模拟与实验。

基金项目:国家自然科学基金资助项目(51275219);江苏省高校自然科学研究面上基金资助项目(14KJB460006)

收稿日期:2015- 06- 02

中图分类号TN249

文献标识码A

文章编号1007-7820(2016)01-017-05

doi:10.16180/j.cnki.issn1007-7820.2016.01.005