铝型材氧化电泳固化后表面竖向黑色流痕原因分析

2016-02-26王起义黎向宇韦仕纯

王起义, 黎向宇, 梁 嘉, 李 剑, 韦仕纯, 陈 超

(南南铝工程有限责任公司,广西 南宁 530031)

铝型材氧化电泳固化后表面竖向黑色流痕原因分析

王起义,黎向宇,梁嘉,李剑,韦仕纯,陈超

(南南铝工程有限责任公司,广西 南宁530031)

摘要:铝型材在阳极氧化和电泳固化后,表面出现竖向黑色流痕,影响了产品质量。在生产实践的基础上,通过对比试验、膜厚检测和pH测试等手段,分析竖向黑色流痕产生的原因,得出该竖向黑色流痕是由于在烫洗后、电泳前,阳极梁上滴落的氧化液使型材表面自上而下污染,引起电泳漆异常沉积,经固化烤焦所致。

关键词:铝型材; 阳极氧化; 电泳; 竖向黑色流痕

Study on the Formation Cause of Vertical Black Flow Mark

on the Aluminum Profile Surface after Oxidation

Electrophoresis Curing Treatment

WANG Qiyi, LI Xiangyu, LIANG Jia, LI Jian, WEI Shichun, CHEN Chao

(Alnan aluminum Construction Co.,Ltd,Nanning 530031,China)

Abstract:Vertical black flow mark appearing on the surface of aluminum profile after anodic oxidation and electrophoresis curing treatment will affect the product quality.On the basis of production practices,the formation cause of vertical black flow mark was analyzed through contrast test,film thickness test and pH measurement.The results showed that top-down pollution of the profile surface, which caused by the dropped oxidation solution from the anode beam after scalding and before the electrophoresis process, would firstly occur. Then, this pollution would bring the anomalous deposition of electrophoresis paint and sequential scorching during curing and finnally lead to the formation of the vertical black flow mark.

Keyword: aluminum profile; anodic oxidation; electrophoresis; vertical black flow mark

引言

外观缺陷是造成铝型材返工从而大幅度提高成本的主要原因[1]。有些研究者开始探索型材外观缺陷的种类、成因和对策[2],但是关于铝型材阳极氧化电泳固化后表面竖向黑色流痕的研究甚少。2014年,某公司因铝型材阳极氧化电泳产品出现黑色流痕而造成经济损失153万元。本文在生产实践的基础上,通过对比试验,对造成型材表面竖向黑色流痕的原因及对策进行了探讨。

1实验方法

1.1实验工艺

试样采用6063铝型材,经硫酸阳极氧化和电泳沉积获得。阳极氧化电泳工艺流程为:除油→喷淋→碱蚀→喷淋→出光→喷淋→硫酸阳极氧化→喷淋→烫洗→丙烯酸树脂电泳→固化。除阳极氧化为6个槽轮换生产以外,其余各槽均不轮换生产。需要说明的是,实验期间各工艺核心参数基本保持不变。

阳极氧化工艺参数。165g/L硫酸,15g/L Al3+,θ为20℃,Ja为1A/dm2。

烫洗工艺参数。θ为70℃,pH为6,电导率为10ms/m,烫洗t为3min。

电泳工艺参数。6%固形份,pH为8.2,电导率为70ms/m,θ为20℃,横向循环量为65m3/h。

固化工艺参数θ为180℃,t为30min。

1.2实验方案

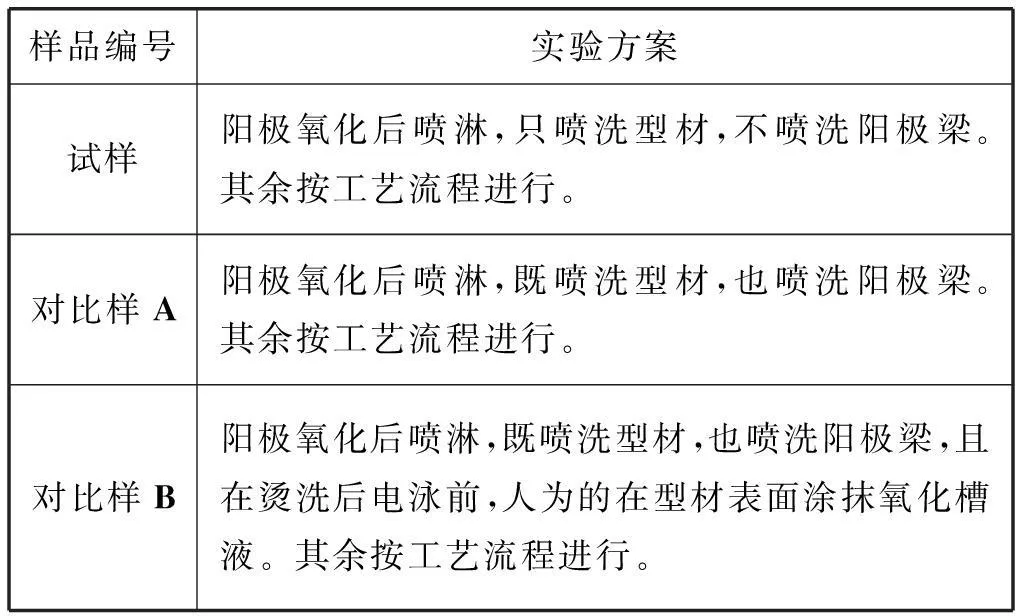

为了集中研究产生竖向黑色流痕的原因,在生产实践的基础上,制定了实验方案,如表1所示。

表1实验方案

样品编号实验方案试样阳极氧化后喷淋,只喷洗型材,不喷洗阳极梁。其余按工艺流程进行。对比样A阳极氧化后喷淋,既喷洗型材,也喷洗阳极梁。其余按工艺流程进行。对比样B阳极氧化后喷淋,既喷洗型材,也喷洗阳极梁,且在烫洗后电泳前,人为的在型材表面涂抹氧化槽液。其余按工艺流程进行。

1.3检测

采用广泛pH试纸检测阳极氧化后喷淋前、氧化喷淋后和烫洗后电泳前阳极梁上滴落液的pH。

采用ED-300涡流测厚仪检测氧化膜的厚度,及电泳复合膜的厚度。

2结果与讨论

2.1氧化膜的外观与厚度

试样和对比样经阳极氧化后,其表面色泽均匀,膜厚相同。试样和对比样氧化膜厚度测试结果列于表2,氧化膜外观如图1所示。

表2试样和对比样氧化膜厚度

样品编号δ氧化/μm试样9对比样A9对比样B9

图1 氧化膜外观

2.2氧化后喷淋前阳极梁上滴落液的pH

采用广泛pH试纸对氧化后喷淋前阳极梁上的滴落液的pH进行测定,测定结果列于表3。

表3氧化后喷淋前阳极梁上滴落液的pH

样品编号pH试样1对比样A1对比样B1

从表3可以看出,不论是试样,还是对比样,在氧化后喷淋前,其阳极梁上的滴落液均呈强酸性。从阳极氧化电泳生产工艺可以看出,除阳极氧化是多槽轮换生产以外,其余各槽均不轮换生产。因此可以肯定,氧化后喷淋前阳极梁上的强酸滴液,来自于氧化前一个生产周期的型材在提起和移动的过程中,带出的氧化槽液滴落到另外氧化槽内的阳极梁上所致。

2.3氧化喷淋后阳极梁上滴落液的pH

采用广泛pH试纸对氧化喷淋后阳极梁上滴落液的pH进行测定,测定结果列于表4。

表4氧化喷淋后阳极梁上滴落液的pH

样品编号pH试样1对比样A6~7对比样B6~7

从表4可以看出,阳极氧化喷淋后,试样阳极梁上的滴落液依然呈强酸性,但对比样阳极梁上的滴落液呈中性。可见,氧化后喷淋如果只喷洗型材、不喷洗阳极梁,是无法有效清除阳极梁上的强酸滴落液。

2.4烫洗后电泳前阳极梁上滴落液的pH

采用广泛pH试纸对烫洗后电泳前阳极梁上滴落液的pH进行测定,测定结果列于表5。

表5烫洗后电泳前阳极梁上滴落液的pH

样品编号pH试样1对比样A6~7对比样B6~7

由表5可见,烫洗后电泳前,试样阳极梁上滴落液依然呈强酸性,对比样阳极梁上的滴落液依然呈中性。

2.5电泳后固化前电泳漆膜的外观

电泳后固化前电泳漆膜外观如图2所示。由图2可以看出,电泳后固化前,试样表面出现白色竖向流痕,对比样B在烫洗后电泳前涂抹氧化槽液的部位也出现白色缺陷。白色缺陷较周围正常部位以及对比样A表面明显凸起。

图2 电泳后固化前电泳漆膜外观

2.6固化后电泳复合膜的外观和厚度

固化后电泳复合膜外观如图3所示。由图3可以看出,固化后,试样表面出现竖向黑色流痕,对比样B在烫洗后电泳前涂抹氧化槽液的部位也出现黑色缺陷。黑色缺陷的部位较周围正常部位凸起。对比样A表面颜色正常,其复合膜厚与试样和对比样B正常部位的厚度相当,δ为18μm。

图3 固化后电泳复合膜外观

由以上数据和分析可知,在烫洗后、电泳前,一旦型材表面被强酸污染,污染的部位在电泳槽内会额外发生化学反应。根据我司电泳漆供货商肇庆市彩信装饰材料有限公司提供的产品说明书,可知该额外反应如下:

XCOONR3H→XCOO-+NR3H+

(1)

XCOO-+H+→XCOOH(不溶物)

(2)

式中,XCOONR3H为电泳槽内引入羧基的可溶性丙烯酸胺盐,XCOOH为在强酸中H+的作用下析出的不溶物。

正是因为上述异常反应,导致被强酸污染的部位在电泳槽内电泳漆沉积过厚,经固化后烤焦所致黑色流痕。

3结论

铝型材阳极氧化后电泳漆表面竖向黑色流痕,是由于型材在烫洗后、电泳前表面被强酸污染,导致被污染的部位在电泳槽内电泳漆沉积过厚,经固化烤焦所致。

烫洗后、电泳前污染型材表面的强酸来自于滴落在阳极梁上的阳极氧化槽液。该滴落液是由于阳极氧化采用多槽轮换生产,前一个生产周期的型材在提起和移动的过程中,其型腔内的氧化槽液滴落到其余氧化槽内的阳极梁上,并在后续生产的过程中该滴落液并未被有效去除所致。

因此,有效避免型材表面出现竖向黑色流痕的方法,是在阳极氧化后的喷淋既喷洗型材,也喷洗阳极梁,或是在氧化槽上加装自动开合托盘,防止酸滴落到阳极梁上,但应保证氧化槽抽风的通畅,以免因氢气积累而发生氢气爆炸事故的发生。

参考文献

[1]朱祖芳.提高铝材阳极氧化质量和生产效率的途径[J].轻合金加工技术,1996,23(11):33-37.

[2]张斌,齐东栋,黄硕,等.铝合金零件阳极氧化表面局部发黑弊病分析[J].电镀与精饰,2010,32(4):40-43.

收稿日期:2015-06-05修回日期: 2015-06-26

中图分类号:TG174.451

文献标识码:B

doi:10.3969/j.issn.1001-3849.2016.01.007