氧化镧对电铸Cu-SiC复合材料表面形貌与硬度的影响

2016-02-26吴亚州毕方淇

吴亚州, 李 丽, 毕方淇, 赵 林, 郑 强

(山东理工大学 机械工程学院,山东 淄博 255049)

氧化镧对电铸Cu-SiC复合材料表面形貌与硬度的影响

吴亚州,李丽,毕方淇,赵林,郑强

(山东理工大学 机械工程学院,山东 淄博255049)

摘要:选用稀土La2O3作为电铸基液添加剂制取Cu-SiC复合材料,研究氧化镧的添加量对电铸Cu-SiC复合材料表面形貌和显微硬度的影响。结果表明,La2O3作为电铸基液添加剂时能够改善复合材料的表面形貌,提高碳化硅在复合材料中的沉积量,使铸层组织均匀细致,进而提高了复合材料的显微硬度。当电铸液中La2O3质量浓度为1.5g/L时,Cu-SiC复合材料表面形貌较好,且固体增强相沉积量较高,无明显团聚现象,此时的复合铸层表现出较高的显微硬度。

关键词:La2O3; 电沉积; Cu-SiC复合材料; 微观形貌; 显微硬度

Study on the Impact of Lanthanum Oxide on Surface

Morphology and Hardness of Electroformed

Cu-SiC Composites

WU Yazhou, LI Li, BI Fangqi, ZHAO Lin, ZHENG Qiang

(Department of Mechanical Engineering,Shandong University of Technology,Zibo 255049,China)

Abstract:La2O3was chosen as the additive of electroforming solution for Cu-SiC composite electroforming.This paper studied the impacts of different dosage of La2O3on the surface morphology and micro-hardness of the Cu-SiC composites.The results showed that La2O3can improve the surface morphology and increase the amount of SiC deposited in the composites,make the electroforming layer structure more uniform and then increase the micro-hardness of composites materials.While the mass concentration Cu-SiC composites have better surface morphology, higher deposition amount of solid reinforcement phase and no obvious aggregation when the mass concentration of La2O3in electroforming solution is 1.5g/L.In addition, the composite electroforming layer shows higher micro-hardness.

Keyword: La2O3; electrodeposition; Cu-SiC composites; Micro-Morphology; Micro-hardness

引言

近年来,随着科技和社会的飞速发展,人们对产品的质量要求越来越高,有些产品要求在耐高温、耐磨及高速重载等环境下工作,这就对材料的综合性能提出了更高的要求。在这种形势下,单一材料已经不能满足生产需求。近年来,很多学者[1-3]旨在研究复合材料来改善单一材料的综合性能。传统制取复合材料的方法往往存在制造时间长、操作环境差、高成本及增强相不均匀等一系列问题,严重阻碍了复合材料在生产中的发展和使用[4]。复合电沉积技术的诞生使得这些问题得到了有效解决,复合电铸是复合电沉积技术与电铸技术的结合,在电沉积单一金属或者合金铸液中添加增强固体颗粒,使金属离子和增强固体共沉积,获得含有增强固体复合材料的工艺过程[5-7]。朱建华等[4]采用复合电沉积工艺获得的碳化硅颗粒增强铜基复合材料。研究表明,Cu-SiCP复合材料表现出较高的硬度和抗弯强度。具有独特物化特性的稀土La2O3作为电铸基液添加剂能够提高铸液分散性和改善铸层质量[8]。而以稀土La2O3作为电铸基液添加剂制取Cu-SiC复合材料的研究还少见报道。本文利用La2O3作为添加剂制备Cu-SiC复合材料,并探究了不同氧化镧添加量对复合材料微观形貌和显微硬度的影响。

1实验设计

1.1试剂选择和材料预处理

采用分析纯硫酸铜和蒸馏水配制电铸溶液,溶液组成为200g/L CuSO4·5H2O,20g/L H2SO4,20g/L H3BO3,80mg/L NaCl,35g/L SiC,采用分辨率为0.1mg的Sartorius BS224S电子天平称量试剂的质量。为了使铸液得到充分混合,配制过程中和电铸实验时均采用85-2型恒温磁力搅拌器对铸液进行充分搅拌,使固体颗粒增强相充分悬浮于铸液中,待电铸溶液温度稳定后开始实验,电铸电源选用直流稳压电源。

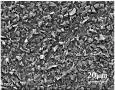

在电铸实验过程中,选用磷铜板作为电铸阳极,0.01%~0.02%磷可抑制电铸过程中阳极泥的产生,将阳极板放入聚丙烯阳极袋中,以减少阳极溶解后产生的杂质进入电沉积基液造成电铸溶液污染。电铸阴极选用1Cr18Ni9Ti不锈钢薄板,尺寸为35mm×30mm×2mm。在电铸实验前,首先将阴极表面磨平,然后对其进行洗涤、除油(70g/L Na3PO4·12H2O,50g/L Na2CO3,10g/L NaOH,pH为9~10,θ为65℃,t为2~3min),在5%HNO3溶液中除锈,采用25%的HNO3溶液进行钝化处理(便于电铸完成后脱模)。第二固体增强相粒径为7μm的SiC颗粒(临沭山田研磨材有限公司),图1为SiC颗粒在电子扫描电镜(SEM)下的表面形貌照片。由于SiC颗粒可能存在少量的杂质,在加入铸液之前,要用蒸馏水将其充分润湿,再在氢氟酸中浸泡30min后用蒸馏水洗净,烘干待用。

图1 SiC颗粒SEM照片

1.2试样制备

电铸实验前采用正交设计软助手来安排试验,采用表面粗糙度指标确定最优的工艺参数,当溶液中SiC颗粒质量浓度为35g/L,80mg/L NaCl,θ为30℃,Jκ为4A/dm2,电铸t为5h时,得到的Cu-SiC镀层表面粗糙度Ra最小为0.269μm,在此电铸工艺参数下,分别研究不同氧化镧的添加量对复合材料表面形貌和硬度的影响。

1.3组织结构分析与性能表征

用20%硝酸溶液对事先称量好的Cu-SiC复合材料进行溶解,然后过滤、分离,得到SiC固体颗粒,最后烘干称量,利用公式(1)[9]计算SiC在Cu-SiC复合材料中的体积分数αV:

(1)

式中αw为SiC的质量分数,ρm为Cu的密度,ρr为SiC的密度。选用Axio Lab.A1生物荧光相差显微镜(德国蔡司Zeiss)检测复合材料中碳化硅的分布情况和沉积量;通过Sirion 200扫描电镜(荷兰FEI公司)观察和表征电沉积后试样的表面形貌;选用TR200表面粗糙度仪(北京时代公司)测量试样的表面粗糙度Ra,取样长度l=2mm,评定长度为5l,每个试件在不同位置测量5次,取平均值作为最终值;采用FT触摸屏FM800显微硬度计(日本future tech公司)检测电铸后复合材料的显微硬度值,加载力为50N,加载15s,对每个试样在不同位置测量10次,取平均值作为复合材料的硬度值。

2结果及讨论

2.1La2O3对电铸Cu-SiC复合材料微观形貌的影响

在电铸Cu-SiC复合材料溶液中,分别添加0、0.5、1.5和2.5g/L的La2O3,La2O3对电铸Cu-SiC复合材料表面形貌的影响如图2所示。

图2 La2O3对电铸Cu-SiC复合材料表面形貌的影响

从图2可看出,氧化镧添加量为0时[图2(a)]得到的复合材料表面相对不平,微观组织较大,而在电铸液中添加1.5g/L La2O3时[图2(c)],复合材料的表面较其他三个试样平整,表面碳化硅含量也相对较多。这是因为La2O3作为电沉积基液添加剂能够增大阴极极化,使阴极积累更多的电子,使形核起始电位负移,降低临界形核尺寸,增加形核率,使电铸层晶粒尺寸减小,使电铸层组织均匀致密,提高了电铸层的表面质量[10]。但当氧化镧添加质量浓度为2.5g/L时,电铸层表面出现了针孔现象如图2(d)所示,这是因为稀土氧化镧的作用受到极限电流密度的限制,同时,过多的La3+累积在阴极表面增大了析氢的可能性,使表面质量下降[11]。

2.2La2O3对电铸Cu-SiC复合材料中SiC颗粒的影响

电铸液中La2O3添加量对电铸Cu-SiC复合材料中SiC沉积量体积分数的影响如图3所示。

在图3中可以看出,电铸液中未添加氧化镧得到的Cu-SiC复合材料中的碳化硅沉积量最低,当La2O3质量浓度为1.5g/L时,电铸层中SiC体积分数达到最高(为31%),但随着溶液中La2O3的继续增加,Cu-SiC镀层中碳化硅体积分数并没有继续增加,这是由于La2O3通过其特性吸附改变了电极界面的双电层结构,使更多的电荷包围在SiC颗粒的表面,使SiC颗粒在阴极的吸附能力得到提高,促进了SiC的沉积;但添加超过1.5g/L La2O3后,电铸层中SiC的体积分数反而开始减少,这是因为电铸液中添加的La2O3质量浓度不同,使得它对阴极极化的程度也不同,添加1.5g/L La2O3时阴极极化为最好[10],继续添加La2O3,阴极极化作用不明显,形核起始电位负移变得不明显,从而使La2O3沉积活化能不足以再促进更多的SiC沉积。

图3 La2O3对铸层中SiC颗粒体积分数的影响

图4为在电铸Cu-SiC复合材料溶液中分别添加0、0.5、1.5和2.5g/L La2O3时,SiC颗粒在Cu-SiC复合材料中的分布情况。

图4 La2O3对电铸Cu-SiC复合材料中SiC颗粒的影响

从图4(a)、图4(b)、图4(c)和图4(d)中可以明显看出,不添加氧化镧的Cu-SiC复合材料中,碳化硅大部分呈团聚体分散在铜基体上,添加氧化镧之后的Cu-SiC复合材料中,碳化硅的团聚现象减弱,当添加1.5 g/L La2O3时,电铸Cu-SiC复合材料中SiC颗粒分布较均匀,且分布较密集,与图3的数值相吻合。这是由于稀土氧化镧的加入明显改善了镀液的分散能力,稳定了电铸液的性能,从而提高了SiC固体增强相颗粒在复合材料中的分散性和致密性[12]。La2O3具有较强的内吸附元素,可在阴极表面附着,使更多的电荷附着在SiC颗粒表面,使其具有更正的动电电位[13],从而加强了SiC在阴极的吸附能力,促进SiC颗粒与金属共沉积。但当添加超过1.5 g/L La2O3后,SiC沉积量开始逐渐减少,此时La2O3对电位负移作用变得不明显,阴极极化程度削弱,从而La2O3沉积活化能不能够再促进更多的SiC沉积,继续增加La2O3添加量并不能促进更多的SiC沉积[10]。结果表明,添加适量的La2O3可以提高SiC微粒在复合材料中的分散性,提高SiC颗粒沉积量,促进铜离子与SiC共沉积。

2.3La2O3对电铸Cu-SiC复合材料显微硬度的影响

图5为在电铸Cu-SiC复合材料溶液中分别添加0、0.5、1.5和2.5g/L La2O3时,La2O3对电铸Cu-SiC复合材料的显微硬度的影响。

图5 La2O3对电铸Cu-SiC复合材料显微硬度的影响

由图5可以直观的看出,随着电铸液中氧化镧添加量的不断增加,复合材料的显微硬度呈先增长后减小的趋势。电铸液中不添加氧化镧得到的复合材料硬度值最低,当添加1.5g/L La2O3时,Cu-SiC复合材料的显微硬度最高。这是由于碳化硅颗粒能够提高复合材料的显微硬度,碳化硅颗粒的硬度介于金刚石和刚玉之间,由图3可明显看出,添加1.5g/L La2O3时的Cu-SiC复合材料中SiC颗粒均匀的分布在整个铸层中,这些固体增强相起到了弥散强化的作用,能够抑制晶粒中的位错滑移,加强了基体材料的硬化效果,提高了复合材料的显微硬度[12-13]。但当添加超过1.5g/L La2O3后,铸层显微硬度开始降低,这是因为此时阴极极化程度削弱,La2O3对电位负移作用变得不明显,SiC微粒在阴极表面的吸附能力降低,降低了SiC在Cu-SiC铸层中的沉积量,从而电铸层的显微硬度降低[10]。

3结论

1)在电铸制取Cu-SiC复合材料的过程中,添加适量的氧化镧能够使复合铸层表面更加平整、组织更加细致均匀,提高了铸层的表面质量。

2)在电铸液中添加适量的La2O3,能够促进碳化硅微粒与铜离子的共沉积,提高碳化硅颗粒在复合材料中的均匀性,减小了SiC在Cu-SiC复合铸层中的团聚现象,当La2O3添加质量浓度为1.5 g/L时得到的复合材料的显微硬度最好,比未添加氧化镧时提高了27%。

参考文献

[1]Garcia I,Fransaer J P.Electrodeposition and sliding wear resistance of nickel composite coatings containing micron and submicron SiC particles[J].Surface and Coatings Technology,2001,148:171-178.

[2]郭忠诚,朱晓云,杨显万.电沉积RE-Ni-W-P-SiC复合镀层的硬度与耐磨性研究[J].电镀与环保,2002,22(4):12-16.

[3]Yang X D,Xu C W,Kunieda M.Miniaturization of WEDM using electrostatic induction feeding method[J].Precision Engineering,2010,34(2):279-285.

[4]朱建华,刘磊,胡国华,等.复合电铸制备Cu/SiCP复合材料[J].中国有色金属学报,2004,14(1):84-87.

[5]李远会,张晓燕,李广宇,等.复合电沉积铜-碳化钨合金工艺及其机理的研究[J].电镀与环保,2010,30(1):19-22.

[6]明平美.复合电铸制备颗粒增强铜基复合材料工艺及性能研究[D].上海:上海交通大学,2007.

[7]MacGeoug H J A,Rajurkar K P,de Silva,et al.Electroforming process and application to micr o/ macro manufacturing[J].Manufactur ing Technology,2001,50(2):499-514.

[8]雷卫宁,朱荻.基于纳米氧化镧的机密电铸工艺实验研究[J].中国机械工程,2006,17(16):1687-1689.

[9]王飞飞.超声电沉积Cu-SiC复合电极的实验研究[D].淄博:山东理工大学,2012.

[10]明平美,朱狄,曾勇彬,等.纳米氧化镧对电铸电极材料抗电蚀性的影响[J].稀土,2006,27(3):20-23.

[11]段志鹏.基于氧化镧的电铸EDM铜电极制备及试验研究[D].淄博:山东理工大学,2012.

[12]赵飞.镍-纳米氧化镧复合电铸试验研究[D].南京:南京航空航天大学,2004.

[13]郭忠诚.稀土对复合镀工艺及镀层性能的影响[J].金属学报,1996,32(5):516-520.

收稿日期:2015-05-04修回日期: 2015-06-01通讯作者: 李丽

中图分类号:TQ153.4

文献标识码:A

doi:10.3969/j.issn.1001-3849.2016.01.003