基于ACT-R模型的汽车冷媒加注工序人因防错研究

2016-02-24邓明明朱郭奇

邓明明, 朱郭奇

(1. 陕西科技大学 机电工程学院, 陕西 西安 710021; 2. 西安交通大学 管理学院,

基于ACT-R模型的汽车冷媒加注工序人因防错研究

邓明明1, 2, 3, 朱郭奇2, 3

(1. 陕西科技大学 机电工程学院, 陕西 西安 710021; 2. 西安交通大学 管理学院,

陕西 西安 710049; 3. 过程控制与效率工程教育部重点实验室, 陕西 西安 710049)

为了对汽车装配中冷媒加注工序进行有效的人因防错设计,应用ACT-R认知模型分析操作行为的人因失误。对汽车冷媒加注操作进行ACT-R认知行为建模,并运用CogTool软件仿真,得出空调类型与车型不匹配的错误和管路辨识错误是冷媒加注工序中的主要人因失误,验证了ACT-R认知模型应用到冷媒加注操作人因失误分析的有效性。并结合防错设计的消除、检测、替代、简化、减少等思路,对冷媒加注生产工序进行了人因防错设计。企业的反馈评价说明了本防错设计的可行性和有效性。

人因; 防错; ACT-R模型; 认知模型

人的可靠性指在规定的最小时间限度内,在系统运行的任一要求阶段,由人成功地完成工作或任务的概率[1]。提高人的可靠性的重要方法是降低人因失误,减少差错的发生。Swain等[1]给出的人因失误的定义为:任何超过系统正常工作所规定的标准或容许范围的人的行为或动作。

防错法是指运用一些技术、装备和标准去预测、阻止或发现差错以实现产品的零缺陷的过程方法[2]。Nakajo等[3]分析了在软件开发中设计工程师间的信息传递错误,并提出一种界面设计文件系统来预防这种错误。Chase等[4]将Shingo的防错概念扩展到了服务领域。目前,防错法的应用范围从产品制造过程延伸到产品寿命周期的各个阶段,其应用过程中也注重了与其他学科技术的结合。本研究以某汽车装配工序为背景,应用认知模型理论进行人因防错研究。

ACT-R (adaptive control of thought-rational)是一个认知架构,能够通过建模仿真人的一些认知活动,例如知觉、注意、记忆、判断、决策等,揭示人在进行这些活动时内部的认知过程和认知步骤。ACT-R区别于其他同类理论的重要特征之一是已有的大量实验信息可以直接被研究工作使用[5]。基于ACT-R开发了一系列工具,目前已有ACT-R 6.0版本可以方便使用。通过使用编程语言,编写的程序符合了ACT-R内部的认知预设, 从而能够和真人实验的认知过程一致, 达到仿真的效果。ACT-R在心理学领域得到广泛应用,并逐渐在人机交互、驾驶、航天等领域应用。例如Byrne[6]提出了一个认知概念框架,运用ACT-R模型对高绩效的人机交互进行了分析处理。王天欣等[7]以用户行为中心的交互设计理念,提出了基于ACT-R认知模型的新型交互模式库的组织方法,并给出相应的界面评估方法和界面效率。Salvucci[8]运用ACT-R驾驶行为模型模拟了高速公路环境下的驾驶行为,包括控制、监控、决策等环节。张绍尧等[9]构建了航天员人控交会对接任务的认知集成模型,在ACT-R认知结构中实现了感知、决策和控制3个主要的认知过程,并集成了任务仿真平台。说明了认知集成模型可以模拟人的认知过程,预测任务绩效,评估任务风险,从而指导人机交互设计。认知模型逐步在人的可靠性技术中得到应用,如蒋英杰等[10]分析了典型认知模型及其在人因可靠性分析中的应用,指出认知模型已经成为解释人为差错机理最有效的工具。 Byrne等[11]应用ACT-R模型分析导致民航客机控制舱操作失误的可能原因,并通过实验进行了分析验证。Kontogiannis等[12]提出了一个适用航空行业基于认知策略的人因错误发现的框架。

将ACT-R认知模型用于人因防错研究,国内外文献尚无涉及。ACT-R认知模型可以有效地解释人的认知过程,把ACT-R认知模型引入人因防错研究,可以有效地从认知过程的本质出发,分析人因失误,并科学地进行人因防错设计。本研究将以汽车装配中的冷媒加注工序为例,运用ACT-R对冷媒加注操作进行建模仿真,分析主要的人因失误,并与企业实际人因失误的统计结果进行比较;针对主要的人因失误,提出人因防错设计思路。

1 冷媒加注工序的人因失误分析

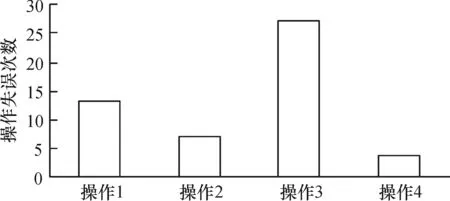

冷媒加注是某企业汽车内饰装配过程中的重要工序,冷媒加注的质量决定了车载空调的质量。经企业现场调研,冷媒加注工序的主要操作动作有:操作1,空调高低压管路与加注机高低压管路对接;操作2,空调类型辨识;操作3,依据空调类型选择相对应车型(车型对应加注量);操作4,按下按钮进行加注。冷媒加注工序依靠主要的4个操作保证加注的完成,其中任何环节出现失误都将导致加注失败或者质量问题,甚至会导致生产延迟。经调研,该企业装配线冷媒加注工序中在一个月发生的平均操作失误次数统计如图1所示,可知操作3和操作1的操作失误较多。

图1 冷媒加注工序中一个月内平均操作失误统计Fig.1 Statistics of average operation errors in refrigerant filling process within one month

下面对在冷媒加注过程中可能发生的人因事件序列进行描述。

1)在冷媒加注过程中,管路对接、空调类型辨识、车型选择和按按钮均正确完成操作,加注工序顺利完成。

2)在整个工序中,失误在车型选择环节开始出现,操作人员错误地选择了车型,导致加注工序失败。

3)操作人员将空调类型辨识错误,在后续的正常操作情况下使加注量错误,加注失败产生产品质量问题。

4)操作人员未能将高低压管路正确对接,导致高低压管路完全接反,在后续加注过程中出现报警。

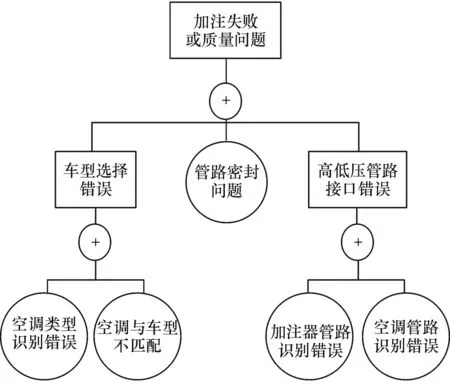

依据冷媒加注工序中操作描述和人因事件序列,清晰了解在整个工序中主要的故障问题,据此建立失效树模型[13]来分析整个加注工序中的人因失误,如图2所示。

图2 冷媒加注工序加注失败或质量问题失效树Fig.2 Failure tree of refrigerant filling process failure or quality problem

根据人因事件序列分析和失效树建模,得到在整个冷媒加注工序中可能出现的4个人因失误:空调类型识别错误;空调类型与车型不匹配错误;加注器高低压管识别错误;空调高低压管识别错误。其中,空调高低压管识别由于有明确的字母标识(H和L两个字母分别代表高压管路和低压管路),在实际的操作中不会出现失误,所以在实际的加工操作中主要的人因失误是前3种。下面基于ACT-R模型对汽车冷媒加注行为进行建模与仿真。

2 基于ACT-R模型的冷媒加注工序建模与仿真

2.1 冷媒加注行为描述

1)管路对接。管路对接主要是将空调高低压管路与加注机高低压管路进行对接。其中,在空调高低压管路上已经存在高低压标识,H和L两个字母分别代表高压管路和低压管路;而加注机的高低压管路没有运用字母进行标识,其用管路颜色进行区分。黑色管路代表高压管路,咖啡色管路代表低压管路。操作人员在操作时,首先要对加注机的管路进行辨识,辨识完成后手动对接即可,然后拧紧螺母。

2)空调类型辨识。卡车的车载空调主要是顶置空调,对其进行辨识主要是视觉观察空调铭牌,确认空调所属品牌。

3)车型选择(加注量选择)。车型选择是操作人员依据空调类型(品牌)选择其所对应的车型(车型对应一定的加注量)。在确认了空调的类型之后,操作人员需要根据长时记忆中存储的信息选择出空调类型所对应的车型,然后手动在加注机上进行选择。

4)按下按钮进行加注。在前面的操作完成之后,操作人员只需要按下加注机上开关按钮即可进行加注。

冷媒加注行为的描述主要有3个组成部分:操作执行的任务、完成任务操作所使用的操作部件、操作任务中具体化的认知。

操作任务包括观察、判断、决策。

1)观察。观察管路颜色,有黑色管路和咖啡色管路两种;观察空调铭牌,有5种不同的空调品牌。

2)判断。判断管路类型,需要操作人员识别高压管路或低压管路;判断空调类型,需要操作人员从空调铭牌上注意到空调品牌或生产厂家;判断车型及加注类型,需要操作人员将各空调类型与车型之间的匹配关系存储在大脑中,并在识别空调类型后及时调用存储信息并作出反应,选择正确的车型;判断加注量,需要操作人员判断加注量的多少;判断按钮开关。

3)决策。决策管路对接,如何对接;决策操作开关,何时按下加注开关等。

操作部件包括空调高低压管路、加注机高低压管路、加注器、按钮开关等。

具体认知包括对管路、车型、空调信息的感知,对空调类型与车型对应的记忆储存,根据信息作出一些判断和决策等。

2.2 冷媒加注行为ACT-R建模

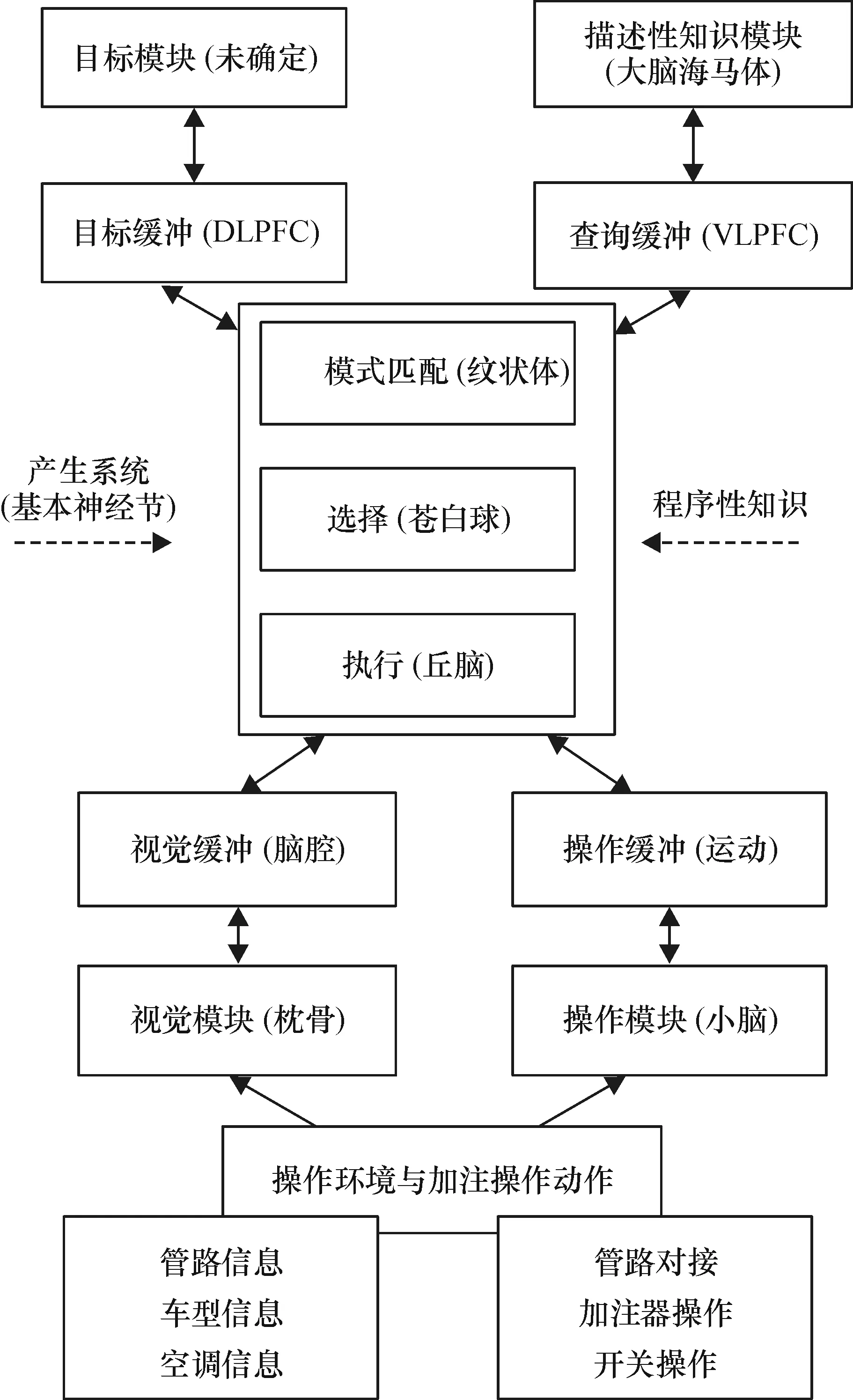

图3是基于ACT-R建立的冷媒加注行为模型的框图。2.1节中的3种操作任务在ACT-R认知处理器中按顺序执行,并形成紧密相连的操作的循环。整个模型是冷媒加注行为相关的程序性知识和描述性知识,以及加注操作的ACT-R产生系统的实现。冷媒加注行为ACT-R模型包括视觉模块、操作模块、描述性知识模块和目标模块。视觉模块用来识别视野中的对象或物体;操作模块用于对双手的控制;描述性知识模块用于在记忆中搜索信息;目标模块用于对当前目标或目的的注意动向。中心的产生系统用来对各个模块的行为进行协调,通过缓冲来实现。各个模块括号内对应的是大脑的各个部位。

图3 冷媒加注行为的ACT-R模型Fig.3 ACT-R model of refrigerant filling behavior

2.3 仿真实现

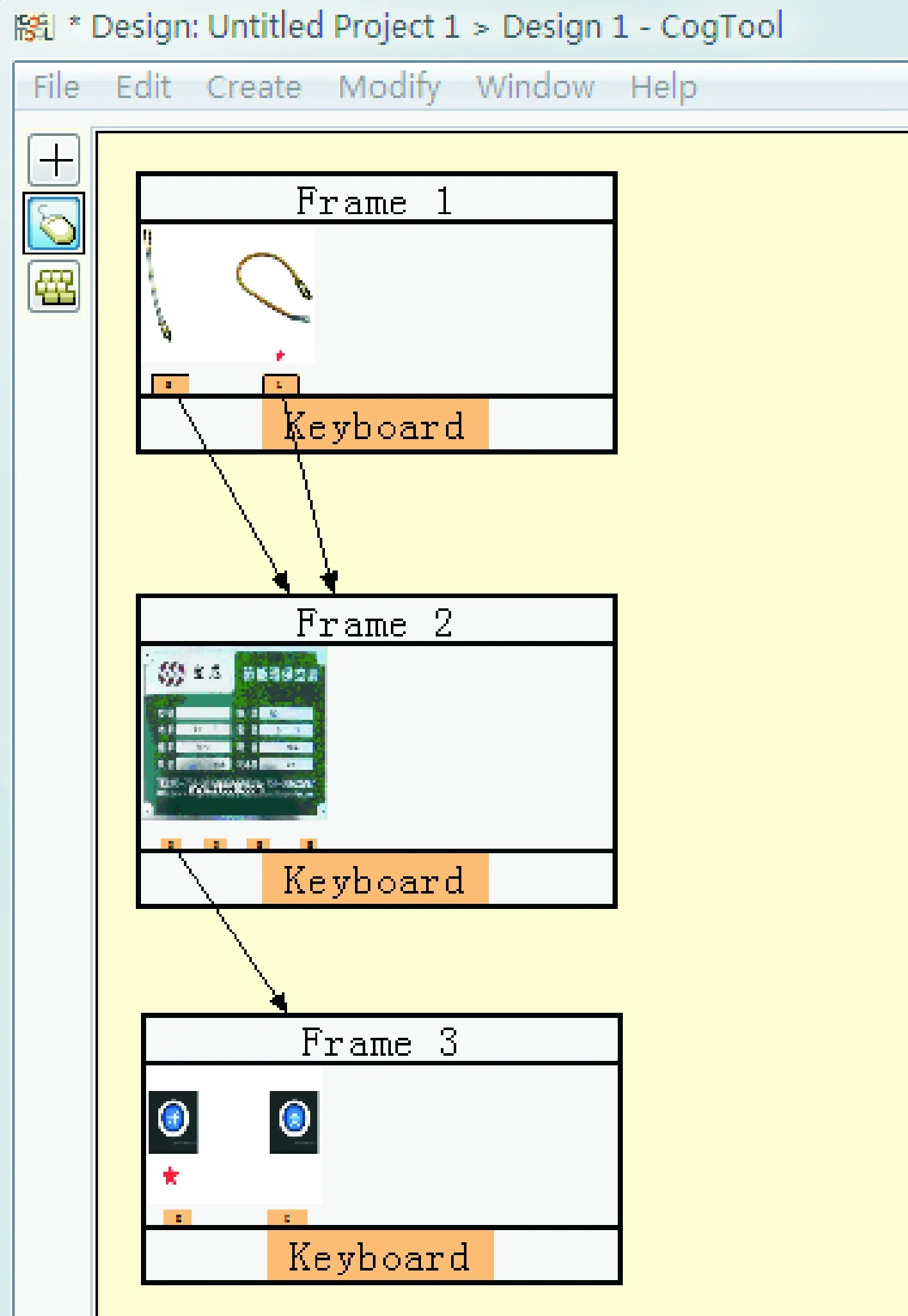

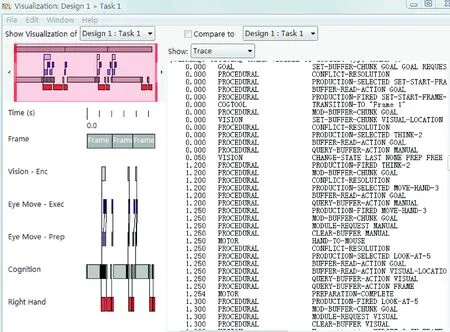

下面运用ACT-R 认知体系下的建模工具CogTool[14]进行仿真实现。其建模界面如图4所示。

图4 冷媒加注行为的建模界面Fig.4 Modeling interface of refrigerant filling behavior

仿真可视化结果如图5所示。图5中左半部分给出了视野、眼动、认知、右手的时间进程,右半部分给出了对人的认知过程的详细的追踪结果。

图5 CogTool仿真可视化结果Fig.5 CogTool simulation visualization results

从冷媒加注行为ACT-R建模仿真结果来看,在冷媒加注工序的操作中,空调类型与汽车类型之间匹配的判断时间最长,认知负荷最大,最易出现失误;其次是加注器高低压管路辨识的判断。因此,得出冷媒加注工序中的主要人因失误有:空调类型与车型不匹配的错误、加注器高低压管路辨识错误。这与图1中的企业实际统计结果基本一致。

以上对汽车冷媒加注行为进行ACT-R建模与仿真,分析了主要的人因失误,下面将针对空调类型与车型不匹配的错误、加注器高低压管路辨识错误这两个人因失误,结合防错设计思路,进行有效的人因防错设计。

3 人因防错设计及评价

3.1 人因防错设计

针对操作中主要的人因失误,结合防错设计的ECRSD五大思路(消除、检测、替代、简化、减少)[15],对冷媒加注生产工序进行人因防错设计。

针对空调类型与车型不匹配的错误,提出如下人因防错建议:将车型选择操作去除,把空调类型和车型的匹配关系进行绑定,使操作人员直接选择空调类型相当于选择了车型。在操作过程中避免了对空调类型与汽车类型间匹配关系的记忆,使得操作人员的认知过程变得简单,任务单一明确,不易出错。

针对加注器高低压管识别的错误,提出如下人因防错建议:在管路对接操作中,将加注机的两条管路分别用字母H和L标记高压和低压管路。在操作过程中简化高低压管路辨识的认知过程,简化认知环节,防止出错。

3.2 防错设计的评价

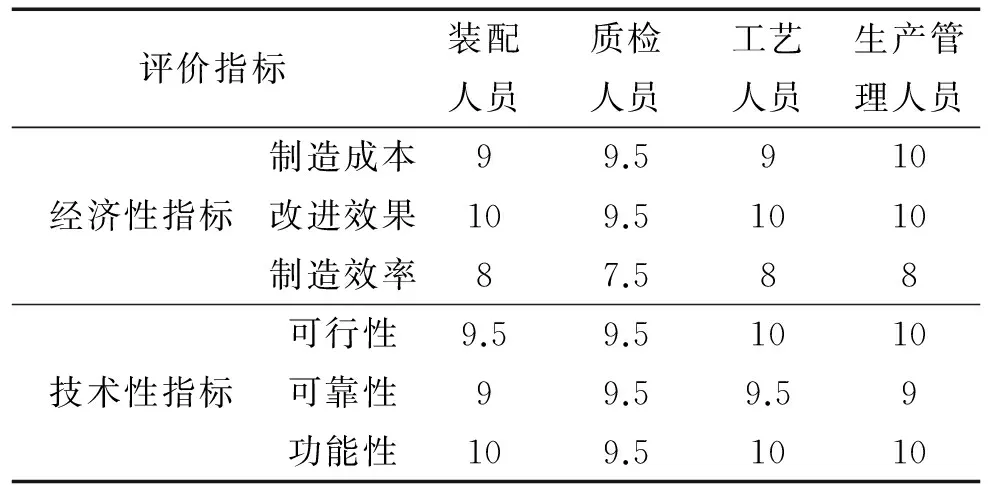

将3.1节冷媒加注工序的人因防错建议提供给企业,由该企业的专家小组对防错建议提供反馈评价。

该企业由装配线人员、质检人员、生产工艺设计人员、生产管理人员各一名组成专家小组对防错建议进行评价。专家小组对防错建议进行了打分,主要是对防错建议的经济性和技术性进行评价。经济性主要参考制造成本、改进效果和制造效率3个方面;技术性主要参考可行性、可靠性和功能性3个方面。由4位专家对各项进行打分,每项分值为1-10分,1分最低,10分最高。结果见表1。

表1 专家小组对防错建议的评价结果Tab.1 The evaluation results of the expert group on error prevention recommendations

由表1的评价结果可以看出,专家小组对防错建议的评价总体上是肯定的。

4 结论

人因防错对于提高人机系统可靠性、保障产品质量和操作安全具有十分重要的意义。本研究以汽车装配中的冷媒加注工序为例,运用ACT-R模型对冷媒加注操作进行认知行为建模仿真,分析操作中主要的人因失误,并针对性地提出人因防错建议,经企业反馈,建议可行。

将ACT-R模型用于人因防错研究,国内外文献尚无涉及。本研究运用ACT-R认知模型对汽车装配中的冷媒加注操作进行认知行为建模,并运用Cogtool软件仿真,得出空调类型与车型不匹配的错误和管路辨识错误是冷媒加注工序中的主要人因失误,与企业实际人因失误的统计结果基本一致,说明了ACT-R认知模型应用到冷媒加注操作人因失误分析的有效性。

对于装备制造业来说,人因失效的表现形式一般分为工作绩效和安全绩效的降低[16]。科学有效地人因防错,可以提高工作绩效和安全绩效。由于人的特性极其复杂,欲对人的可靠性作出准确的分析与预测是很困难的[17],很多专家学者试图来找到更好的分析和预测方法。例如人的认知可靠性(human cognitive reliability,HCR)模型[18],以认知心理学为基础,着重研究人在应急情景下的动态认知过程,包括探查、诊断、决策等意向行为,探究人的失误机理并建立模型[19]。

随着行为科学和认知心理学的发展,人们对人认知过程的理解越来越深刻,各种认知模型应运而生,认知模型已经成为解释人为差错机理最有效的工具[10]。 HCR方法的着眼点在与时间密切相关的认知行为上[20]。ACT-R对认知行为的时间进程有很详细的跟踪,这对人的可靠性的分析带来更充足的证据。如何把ACT-R认知模型与人的可靠性研究很好地结合起来,将是一个很好的研究方向。今后将对ACT-R在人因防错、人的可靠性研究上作进一步的推广与应用。

[1] SWAIN D, GUTTMANN HE. Handbook of human-reliability analysis with emphasis on nuclear power plant applications[M]. Washington DC, USA: Report No NUREG/CR-1278, 1983.

[2]SHINGO S, ANDREW P. Zero quality control: source inspection and the Poka Yoke system[M]. USA: Productivity Press, 1986.

[3]NAKAJO T, AZUMA I,TADA M. A case history development of a fool proofing interface documentation systems[J]. IEEE Transactions on Software Engineering, 1993, 19(8):765-773.

[4]CHASE R B, STEWART D M. Make your service fail-safe[J]. Sloan Management Review, 1994,35(3):35-44.

[5]ANDERSON J, BOTHELL D, BYRNE M D, et al. An integrated theory of the mind[J]. Psychological Review, 2004,111(4): 1036-1060.

[6]BYRNE M D. ACT-R/PM and menu selection: applying a cognitive architecture to HCI[J]. International Journal of Human-Computer Studies,2001,55(1): 41-84.

[7]王天欣,张征. 基于ACT-R模型的互联网交互模式库设计[J].计算机与数字工程,2014,62(6): 1095-1099.

WANG Tianxin, ZHANG Zheng. Internet interaction pattern library design based on ACT-R model[J]. Computer & Digital Engineering, 2014, 62(6): 1095-1099.

[8]Salvucci D. Modeling driver behavior in a cognitive architecture[J].Human Factors, 2006,48(2):362-380.

[9]张绍尧, 陈善广,王春慧,等.基于ACT-R认知结构的人控交会对接任务认知集成模型[J].航天医学与医学工程,2015,28(2):109-116.

ZHANG Shaoyao,CHEN Shanguang,WANG Chunhui,et al.An integrated cognitive model of manual rendezvous and docking task based on ACT-R cognitive architecture[J]. Space Medicine & Medical Engineering,2015,28(2):109-116..

[10] 蒋英杰,孙志强,李龙,等.典型认知模型及其在人因可靠性分析中的应用评述[J].安全与环境学报, 2011,11(1):197-201.

JIANG Yingjie, SUN Zhiqiang, LI Long, et al. Review of typical cognitive models and their application in human reliability analysis[J].Journal of Safety and Environment, 2011,11(1): 197-201.

[11]BYRNE M D, KIRLIK A. Using computational cognitive modeling to diagnose possible sources of aviation error[J]. The International Journal of Aviation Psychology, 2005, 15(2):135-155.

[12]KONTOGIANNIS T, MALAKIS S. A proactive approach to human error detection and identification in aviation and air traffic control[J]. Safety Science, 2009,47(5):693-706.

[13]孙林岩.人因工程[M].北京:高等教育出版社,2008:366-370.

[14]刘雁飞,吴朝晖.驾驶ACT-R认知行为建模[J].浙江大学学报(工学版), 2006, 40(10): 1657-1662.

LIU Yanfei, WU Zhaohui. Driver behavior modeling in ACT-R cognitive architecture[J]. Journal of Zhejiang University (Engineering Science), 2006, 40(10): 1657-1662.

[15]文放怀.防错法推行实务[M].广州:广东经济出版社,2006.

[16]康肖琼,刘树林,杨丰寻. 操作人员人因失效影响因素研究-以风力发电业为例[J]. 工业工程与管理, 2015,20(3):131-137.

KANG Xiaoqiong, LIU Shulin, YANG Fengxun. Study on the impact factors of human error of the operators--the wind power industry as an example[J]. Industrial Engineering and Management, 2015,20(3):131-137.

[17]张力,王以群.人因分析:需要、问题和发展趋势[J]. 系统工程理论与实践,2001, 21(6):13-19.

ZHANG Li, WANG Yiqun. Human factors analysis: need, problems and trends[J]. Systems Engineering Theory and Practice, 2001, 21(6):13-19.

[18]HANNAMAN G W, SPURGIN A J , LUKIC Y D. Human cognitive reliability model for PRA analysis[R].California: NUS -4531 ,NUS Corporation , 1984 :125-130.

[19]王洪德,高玮.基于人的认知可靠性(HCR) 模型的人因操作失误研究[J].中国安全科学学报, 2006, 16(7):51-56.

WANG Hongde, GAO Wei. Study on erroneous operation due to human factor based on human cognitive reliability (HCR) model[J]. China Safety Science Journal, 2006, 16(7):51-56.

[20]黄曙东, 戴立操, 张力. 核电厂人因可靠性量化分析与应用[J].工业工程与管理, 2006, 11(2):48-51.

HUANG Shudong , Dai Licao , ZHANG Li. HRA quantitative analysis and its application in a nuclear power plant[J]. Industrial Engineering and Management, 2006, 11(2):48-51.

A Study of Human Factor Error-proofing in Truck Refrigerant Filling Process Based on ACT-R Model

DENG Mingming1,2,3, ZHU Guoqi2,3

(1. School of Mechanical and Electrical Engineering, Shaanxi University of Science and Technology, Xi′an 710021, China;2. School of Management, Xi′an Jiaotong University, Xi′an 710049, China;3. The Key Laboratory of the Ministry of Education for Process Control and Efficiency Projects, Xi′an 710049, China)

To effectively design human factor error-proofing, ACT-R model is used to analyze the human errors in operation behavior. The human cognitive behavior in the truck refrigerant filling process is modeled by ACT-R, and simulated by applying CogTool software. The main human errors are the air-conditioning type mismatching with the truck type and pipeline identification error. The effectiveness of analyzing human errors by ACT-R model is verified. Combining with the ideas of human factor error-proofing design, such as eliminate, combine, rearrange, simplify and decrease, the human factor error-proofing is designed in the truck refrigerant filling process. The feasibility and effectiveness of this error-proofing design are illustrated by the feedback evaluation of the enterprise.

human factor; error-proofing; ACT-R(adaptive control of thought-rational)model; cognition model

2016- 04- 26

国家自然科学基金资助项目(71471144); 陕西科技大学博士科研启动基金资助项目(BJ15-36)

邓明明(1977-),男,陕西省人,博士,博士后,主要研究方向为工业工程、人因工程.

10.3969/j.issn.1007- 7375.2016.06.012

F406

A

1007-7375(2016)06- 0077- 06