基于变频技术的化纤生产中冷却循环水系统的节能分析

2016-02-23安民孙洁李广林

安民,孙洁,李广林

(1.华北理工大学 电气工程学院,河北 唐山 063009;2.唐山三友集团兴达化纤有限公司,河北 唐山 063305)

基于变频技术的化纤生产中冷却循环水系统的节能分析

安民1,2,孙洁1,李广林1

(1.华北理工大学 电气工程学院,河北 唐山 063009;2.唐山三友集团兴达化纤有限公司,河北 唐山 063305)

冷却循环水;智能控制;变频;节能

介绍了化纤生产企业中冷却循环水系统存在的能源浪费,主要表现在工业设计、实际应用和调节方式这3个方面。通过比较改造前后冷却循环水系统工艺运行状况,根据冷却水泵运行特点,提供了一种智能变频调节系统,用变频调速器替代原有的调节方式,有效解决能源浪费,取得良好效果。

0 引言

近年来,随着变频调速器和自动化技术的发展,电力电子产品以其灵活多变,控制准确,可以实现复杂运动控制规律的特点广泛应用到粘胶生产过程中。粘胶行业不断扩大生产,企业利润越来越低,降低吨丝成本已成为当务之急。为此,粘胶生产企业大力开展科技创新,降低运行成本。

在化纤企业中,循环冷却水是一项常见且很重要的公用工程系统,相应的循环冷却水系统的能耗也非常高,能源消耗可占企业总量的10 %~40 %。循环水系统在粘胶短纤维产业普遍用于为冷冻机组提供冷却循环水,从而为生产线的AC冷却,黄化工序等部位提供工艺需要的冷却水、冷冻水。传统的水泵控制方式为使用阀门控制流量,但是冷冻机组需要的冷却循环水主要指标是进水回水温度[1]。因此,当在秋季、冬季、春季气温较低时,冷却循环水的运行仍旧为工频运行,其实冷冻机组并不需要如此多的水量。会造成2种浪费:其一,当冷却循环水温度较低时,电动机仍旧工频运行;其二,流量靠阀门控制,在阀板中存在能量损失。该项研究在企业内部运用先进的智能控制技术,对冷却循环水部分进行变频节电改造,降低了吨丝耗电成本,取得了良好的效果。

1 改造前冷却循环水系统工艺运行状况

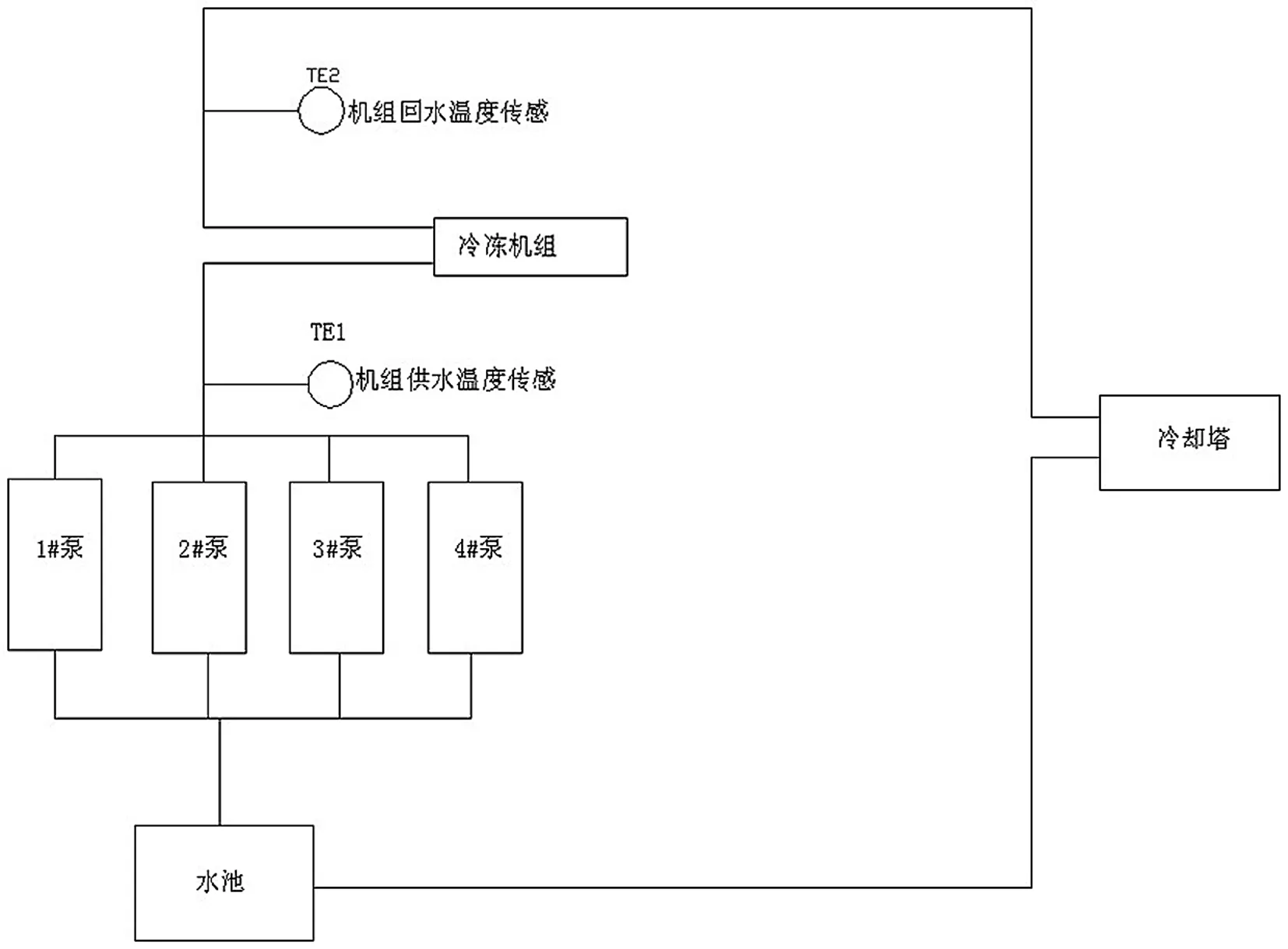

在粘胶生产中,冷却循环水系统主要存在于动力站冷却循环水站、酸站冷却循环水站2个部位,唐山三友兴达化纤共有装机3 026 kW,本课题以2#动力站冷却循环水站为例进行研究,其中包括4台110 kW冷却水循环泵,4台冷却塔风机。其工艺流程如图1所示,冷却循环水泵的工作过程是采用水泵由水池抽水,送到冷冻机组,再由机组进行热交换后,将冷冻水输送到工艺车间原液、空调等部位,冷却水换热后,输送到冷却塔采用风扇冷却,然后再回到水池,循环往复使用。

图1 冷却水循环工艺图

当粘胶生产线正常运行时,冷却循环水系统运行水泵3台、风机4台,正常运行时平均功率约为300 kW,年耗电量约为1 300 000 kWh。因受生产负荷变化、天气季节的变化、气候温度变化的影响,循环水泵运行时有所调整,改为运行2台水泵和4台风机调节水量水温。最大供水量为1 280~1 920 m3/h,因用户在用水过程中通过阀门调节供水量,实际用量应为供水量的80%,全年仅有少量时间能够达到供水量的90%。在系统正常运行期间,风机均处于运行状态。

2 冷却循环水系统节能可行性分析

循环水运行的目的是冷却末端设备,冷却量为循环水量与冷却水出、回水温差的乘积,在现有系统中的使用中循环水量不变,而温差减少。如果在不改变典型温差的情况下,跟踪调整循环水量来满足冷却量的需求。如此实时调整冷却循环水量,既可降低循环水泵的能耗,又能使制冷主机始终保持高效运行,从而使制冷系统单位供冷量的能耗降低[2]。

2.1 工业设计的节能空间

在进行设计时,为保证生产需要,工业循环水系统必须按照系统最大负荷进行设计,同时按照设计规范,增加10%~20%的安全裕量,在这种情况下,循环水电动机的功率比实际需要高出很多,从而造成电能的浪费。

2.2 实际使用的节能空间

在实际使用中,水泵和风机均为不连续调节,而且调节比实际反馈的需求量严重滞后。随着生产的变化、产量的变化和气温的变化,系统全年达到最大处理能力的时间很少,但电动机始终处于全压工频运行,从而造成能源浪费。

2.3 调节方式的节能空间

在现有的运行方式下,由于操作人员较少,同时要负责多项工作,对于水泵的运行管理往往限于启动、停止及运行维护等操作,较少根据负荷变化调整流量。同时,由于用户较多,且布置分散,用户的实际用水量不能及时反应到供水岗位,不能进行泵的运行方式优化,造成运行设备多于实际需要。实际运行中通过阀门调节流量,泵的输出功率大量消耗在阀门的节流过程中。

3 水泵变频调速运行的节能原理

如图2所示,为水泵流量与扬程的关系图。

图2 水泵流量与扬程的关系图

图2中,曲线1是阀门全部打开时,水泵阻力特性;曲线2是额定转速时,泵的扬程特性。供水系统的工作点为A点:流量QA,扬程HA;轴功率与面积0-QA-A-HA成正比。欲将流量减少为QB,主要调节的方法有2种:

(1)转速不变,将阀门关小,这时水泵阻力特性曲线如曲线3所示,水泵工作点移至B点:流量QB,扬程HB;轴功率与面积0-QB-B-HB成正比。

(2)阀门开度不变,降低转速,这时扬程特性曲线如曲线4所示,水泵工作点移至C点:流量仍为QB,但是扬程为HC;轴功率与面积0-QB-C-HC成正比。

对比以上2种方法,可以十分明显地看出,采用调节转速的方法调节流量,所用的功率将大为减少,是一种能够显著节约能源的方法[3]。

4 节能方案的研究与实施

使用以变频调速器为核心的调速节能装置,通过智能程序的控制,调节变频器的运行频率代替调节水泵的出口阀门开度[3]。同时兼顾一年四季的温度变化,使研究的系统能够适应外界温度及负荷变化,既保证稳定运行,又能够达到节能效果。

4.1 水系统全面负荷检测

如图3所示,在冷却循环水泵的进水管和出水管上分别装有温度采集装置,本实施例中的温度采集使用型号为“HT-132”的一体化温度变送器,其温度测量范围是0~100 ℃,使用直流24 V工作电压,在进水管道上安装TE1,在出水管道上安装TE2。采集循环水系统的运行参数,对系统各个环节进行全面统一的控制,实现循环水系统的协调运行和综合性能的优化。

图3 冷却循环水温度采集图

4.2 快速跟踪工况负荷的变化

冷却循环水系统经常在可变工况下工作,通过及时监控工控的变化,利用高速数据处理系统,得出系统运行的最佳参数,实现“供需平衡”。变频节能装置包括控制器和变频器;各控制器通过网线连接;温度采集装置通过线路与变频节能装置连接。如图4所示,在设备设置上,每台水泵对应一台变频节能装置,每台变频节能装置安装ACS510变频器和一面控制器及电气附件,进水温度和出水温度的信号分配器、路由器安装在第1台变频节能装置中。

图4 信号传输框图

图5所示为控制信号分配图,为了保证同组4台泵的调节信号相同,温度采集装置采集温度信号后,与信号分配器连接,该信号分配器与水泵台数一致。该项研究将温度采集信号接入1分为4的信号分配器,将1组信号分为4组信号,信号分配器又与变频节能装置中的变频器输入端连接,即4组信号被信号分配器分别接入变频器的模拟量输入端AI1、GEND(进水温度)、AI2、GEND(回水温度),变频器的输出端与控制器连接,变频器拟为ABB ACS510变频器,使用485总线将模拟的温度信号传输到控制器,通过控制器中进水和出水温度差的设定,控制变频器的输出转速[4]。

图5 控制信号分配图

4.3 先进的变频调节系统

根据图3冷却循环水温度采集图及图4 信号传输框图,确定控制变频参数为进水温度及回水温度的温差,为达到随外界温度变化而自动加减频率,调节变频器的输出,调节水泵的转速;设计了变频器自动加减频率的控制程序,取代PID控制,达到既可随温度而变化,又可响应快捷,并满足生产的需要。控制调节界面如图6所示。

图6 控制窗口

4.4 完善的系统控制机构实现全面自动控制

在单机运行时,控制器对各自的实际进、回水温差与目标温差值进行比较,当实际值大于目标值时,给定的频率实施加频处理,处理结果由RS485总线通讯方式发送给变频器,使变频器输出频率增加,提高电机转速;当实际值小于目标值时,给定的频率实施减频处理,处理结果由RS485总线通讯方式发送给变频器,使变频器输出频率减少,降低电机转速。

当多机运行时,将1号变频器的运行状态及运行频率通过路由器TCP/IP通讯分别发送给2号、3号、4号控制器,由控制器处理后,通过RS485总线发送给各自对应的变频器;相应地,将2号变频器的运行状态及运行频率通过路由器TCP/IP通讯分别发送给3号、4号控制器,由控制器处理后,通过RS485总线发送给各自对应的变频器;相应地,将3号变频器的运行状态及运行频率通过路由器TCP/IP通讯分别发送给4号控制器,由控制器处理后,通过RS485总线发送给其对应的变频器。

为方便操作和编程,该系统1号运行频率为第1优先,与开机先后无关。1号开机后所有运行设备以1号为准。2号运行频率为第2优先,3号运行频率为第3优先,4号无优先权[4]。

对冷却塔风机设定控制程序,当冷冻机组进水温度高于22 ℃时,启动风机运行,当进水温度低于18 ℃时,停止风机运行。

5 节能效果分析

本节能方案于2014年12月完成,在2#动力站冷却水系统投入运行后,运行稳定,节电效果明显,达到了预期目标。

5.1 直接经济效益

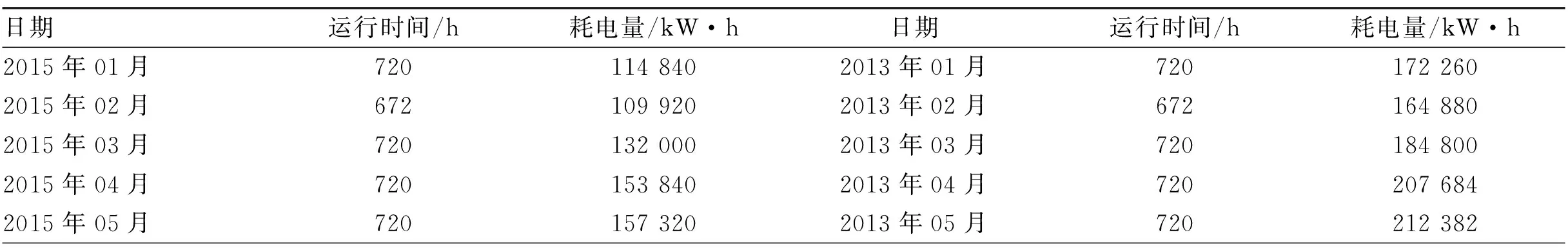

对改造后2015年1~5月的电费消耗与改造前2013年1~5月的电耗进行比较,冷却循环水系统电量消耗如表1所示。

表1 冷却循环水系统耗电统计

由表1可知,2#动力站冷却循环水系统2015年1~5月份共耗电667 920 kW·h,比改造前节约电能274 086 kW·h。而且,通过用电消耗情况分析,气温越低则节电效果越明显。如果全年按照8 000 h计算,则全年可实现节电650×103kW·h,节电效果明显。

5.2 间接经济效益

(1)实现了软启动,使电动机起动电流大幅度下降,避免了电动机启动时对电网的冲击;

(2)设备运行平稳,消除了启动和停机时的水锤效用;

(3)实现了冷水循环泵闭环自动控制,提高了自动化水平,运行安全可靠;

(4)泵组间同工同频运行,使水泵出力均匀;

(5)操作使用方便,变频器操作只有简单的开机、停机和温差的设定,减轻了运行人员的工作负担;通过集中监控,提高了运行稳定性[5]。

6 结论

(1)通过对粘胶生产过程的冷却水循环泵运行情况进行分析,以冷量“按需供应”的原则调整运行电动机的频率,进行供水量及水温的调节,改变设备的传统控制模式。对能耗利用情况进行优化,达到节能的目标。

(2)对粘胶生产中的酸站冷却水循环泵、生产水系统、软化水部分,以及大功率风机部分的变频节能改造具有借鉴作用。

[1] 安民.黏胶纤维厂冷却循环水系统变频节能改造[J].化纤与纺织技术, 2015,03:41-45.

[2] 安连锁.泵与风机[M].北京: 中国电力出版社,2008.

[3] 于微波,王岩,杜遵生,等. 预冷水泵变频节能控制策略[J].长春工业大学学报,2011, 03:247-251.

[4] 安民,马连明,玄兆生,等.同步控制型冷却循环水泵节能装置[P].中国:CN202187896U,2012-04-11.

[5] 宋 爽,周乐挺.变 频 技 术 及 应 用[M].北 京:高等教育出版社,2008.

[6] 张燕兵.SPWM变频调速应用技术[M].北京:机械工业出版社,2002.

Energy-saving Analysis of Cooling Circulating Water System in Chemical Fiber Production Based on Technology of Frequency Conversion

An Min1,2, SUN Jie1, LI Guang-lin1

(1.College of Electrical Engineering, North China University of Science and Technology, Tangshan Hebei 063009, China; 2. Xingda Chemical Fiber Co., Ltd, Tangshan Sanyou Group, Tangshan Hebei 063005, China)

cooling circulating water; intelligent control; frequency conversion; energy- saving

The energy waste of cooling water system in chemical fiber production enterprises is introduced, the waste is mainly in three aspects of industrial design, practical use and the way of regulating. By comparing the running status of cooling circulating water system before and after the renovation process, according to the characteristics of cooling water pump, a kind of intelligent frequency conversion adjusting system is provided, which can replace the original regulation method, and can effectively solve the waste of energy, and better effect is obtained.

2095-2716(2016)02-0036-06

TP273.1

A