基于有限元和试验的汽车打孔制动盘研究

2016-02-21李志强倪健健王文龙吴帅姜申野

李志强,倪健健,王文龙,吴帅,姜申野

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

基于有限元和试验的汽车打孔制动盘研究

李志强1,2,倪健健1,2,王文龙1,2,吴帅1,2,姜申野1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

为了实现某型车的轻量化,提出一种新型打孔制动盘。使用HyperMesh建立打孔制动盘有限元模型;借助于ABAQUS软件模拟特定工况下的制动过程,进行热仿真分析;并通过台架试验验证该结构的可行性,同时发现一些潜在危险,为后续打孔制动盘的开发与研究提供理论和试验依据。

打孔制动盘;轻量化;虚拟仿真;试验

0 引言

根据各研究机构调查:汽车质量每降低1%,油耗可降低0.6%~0.8%[1]。在节能减排和环境保护的大背景下,汽车轻量化已经成为世界汽车发展的一种潮流,汽车的轻量化不仅能增强整车的动力特性,而且能提高汽车操控稳定性。

制动系统是直接影响汽车行驶安全的系统。汽车制动是通过将自身动能转化成热能来实现减速的,而这些热能主要被制动器所吸收。制动器的制动特性和制动稳定性会随着制动盘温度的升高出现热衰退现象[2],导致摩擦因数降低,严重影响车辆的制动安全性。为了提高汽车制动安全特性,汽车制动盘的体积和质量往往被设计得较大,以保证制动盘有足够大的热容量来吸收来自刹车的热量,而不至于温度过高,影响汽车制动安全性。

作者基于公司某车型提出一种新型打孔制动盘。在原有制动盘基础上进行打孔处理,每组7个孔,共4组沿圆周均布。首先使用HyperMesh建立打孔制动盘有限元模型,通过ABAQUS模拟特定工况下的制动过程,进行热仿真分析,最后

通过台架试验验证其可行性,并提出可能存在的潜在风险,为打孔制动盘的研究和开发提供理论和试验依据。

1 制动盘轻量化研究现状

目前,国内外对于制动盘轻量化的研究主要集中在打孔制动盘、铝合金制动盘和碳纤维陶瓷制动盘。碳纤维陶瓷制动盘性能比较突出,但是材料和生产成本非常高,不适合批量使用在普通乘用车上。铝合金制动盘的研究主要还停留在理论研究阶段,由于铝基比较软,在台架试验阶段很容易产生热变形,危险性较大,还没有找到更好的解决办法。而打孔制动盘不仅可以实现轻量化,而且成本较低,加工技术容易实现。国内外对于制动盘的分析主要采用热机耦合的仿真方法[3],但是因为热机耦合仿真模型复杂,边界载荷不容易确定,仿真精度很不容易得到保证,并没有得到普遍应用。赵静海等[4]提出一种基于有限元模型的热仿真分析方法,对制动过程中的制动盘温度场和热容量进行有效的仿真分析。

2 有限元模型搭建

2.1 制动盘有限元模型建立

该车型所用制动盘材料为HT250,密度7 200 kg/m3,外径151.5 mm、内径102 mm,实心盘,厚度为12 mm。为简化仿真计算,对打孔制动盘模型进行简化处理,提取制动盘1~3个单元扇形进行仿真分析。然后将CAD模型导入HyperMesh,采用1.5~3 mm大小的六面体对模型进行网格划分,建立打孔制动盘的有限元模型,如图1所示。

2.2 边界载荷定义

制动盘的边界载荷为热流密度q,施加区域为制动盘两侧参与摩擦的区域。热流密度计算公式为:

(1)

式中:q为制动盘表面热流密度,单位W/m2;λ为制动能量分配系数;m为轴荷,单位kg;a为制动减速度,单位m/s2;v0为制动初速度,单位m/s;n为制动盘参与摩擦的面的数量;A为制动盘单侧参与摩擦的面积。

3 仿真结果与分析

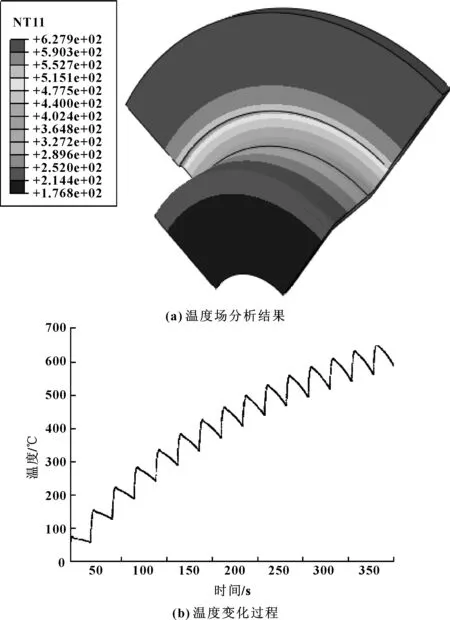

利用制动盘流场分析结果,对制动盘添加对流换热条件后,以15次重复制动工况进行热仿真分析,得到热容量和温度场的仿真结果,如图2(a)、2(b)所示。对原有非打孔制动盘进行相同的热仿真分析,对比打孔制动盘热性能,仿真结果如图3(a)、3(b)所示。

由于系统的热容量和系统物质的质量成正比,因此制动盘在打孔以后,热容量变小。但是从两组制动盘热仿真分析结果来看,仿真过程中打孔制动盘最高温度为609.6 ℃,原非打孔制动盘最高温度为627.9 ℃,打孔制动盘的最高温度反而小于原盘的最高温度。最主要是因为制动盘表面打孔以后,表面的散热条件得到改善,因此最高温度降低,且最高温度符合设计要求。

图3 非打孔制动盘温度分析结果

4 台架试验

由热仿真分析得出,打孔制动盘的热容量符合设计要求。但是制动盘表面打孔后,其内部受力情况出现不明确的变化。尤其是在反复制动过程中,受连续变化的热应力影响,其热疲劳性能需要进一步进行验证。

对于制动盘热应力的研究主要还是使用虚拟仿真软件,进行热机耦合仿真分析,由于复杂的载荷条件,仿真结果的准确性不容易得到保障。作者采用传统的制动器惯性试验台架对打孔制动盘的热疲劳性能进行验证。试验所需参数如表1所示。

表1 制动器惯性台架试验参数表

搭建完试验台架后,依据制动盘热疲劳试验标准,对打孔制动盘进行台架试验。通过反复制动使制动盘温度升高,然后快速冷却,测试打孔制动盘的热疲劳特性。试验完成后,使用染色探伤法对制动盘试验后的状态进行检测,盘面打孔处有较小的裂纹,检测结果如图4所示。

图4 打孔制动盘热疲劳试验结果

台架试验过程中出现一些异常情况,在为制动盘匹配摩擦片时需要引起注意:(1)打孔制动盘在制动过程中,摩擦片的磨损量较大;(2)打孔制动盘的孔存在堵塞现象。

5 结论

热疲劳试验完成后,按照热仿真工况进行打孔制动盘最高温度测试,测试结果为610.6 ℃,验证了热仿真的有效性。经过制动盘热疲劳试验,盘面打孔处有较小的裂纹,主要是由于打孔处的热应力引起的。但这些小裂纹不足以引起失效,且能够减小应力集中问题,验证了打孔制动盘方案的可行性。

【1】詹国栋.JT公司汽车底盘轻量化零部件国产化项目规划研究[D].长春:吉林大学,2015.

【2】赵凯辉.汽车制动器热衰退性能及相关制动安全检测研究[D].西安:长安大学,2010.

【3】杨智勇,韩建民,李卫京,等.制动盘制动过程的热-机耦合仿真[J].机械工程学报,2010(1):88-92. YANG Z Y,HAN J M,LI W J, et al.Thermo-mechanical Coupling Simulation of Braking Process of Brake Disc[J].Journal of Mechanical Engineering,2010(1):88-92.

【4】赵静海,李国鹏,王德宸.制动盘热仿真分析方法研究[J].汽车零部件,2015(8):77-79. ZHAO J H,LI G P,WANG D C.Study of Brake Disc Thermal Simulation Method[J].Automobile Parts,2015(8):77-79.

Research on Brake Disc with Hole Based on Finite Element Analysis and Testing

LI Zhiqiang1,2, NI Jianjian1,2,WANG Wenlong1,2, WU Shuai1,2,JIANG Shengye1,2

(1.Research & Development Center of Great Wall Motor Co., Ltd., Baoding Hebei 071000,China; 2.Automotive Engineering Technical Center of Hebei, Baoding Hebei 071000,China)

In order to achieve lightweight of automobile, a novel perforated brake disk was put forward based on a certain model. HyperMesh was used to establish perforated brake disc finite element model. Then thermal simulation analysis was done by simulating specific conditions of the braking process by ABAQUS software.Some experiments were done on the bench to verify whether it was feasibility. At the same time,some potential risks that might exist were proposed.The research provides theoretical and experimental basis for perforated brake discs research and development.

Perforated brake discs; Lightweight; Virtual simulation; Test

2016-09-01

李志强(1979—),男,学士,从事汽车底盘产品开发和过程开发工作。E-mail:txjx0001@163.com。

倪健健,E-mail:18531243251@163.com。

10.19466/j.cnki.1674-1986.2016.12.012

U463.4

A

1674-1986(2016)12-051-03