某汽车鼓式制动器虚拟样机的建模与仿真分析

2016-02-21章菊徐伟杰李鹏喻晨辉

章菊,徐伟杰,李鹏,喻晨辉

(湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰 442002)

某汽车鼓式制动器虚拟样机的建模与仿真分析

章菊,徐伟杰,李鹏,喻晨辉

(湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰 442002)

为研究鼓式制动器的模拟仿真情况,将摩擦片分别视为刚性体和柔性体。基于多体动力学分析软件ADAMS和有限元软件ANSYS,提出鼓式制动器多刚体模型和刚柔耦合模型的建立方法,得到制动性能仿真结果,然后分别与理论制动力矩相对比。结果验证了模型的正确性,且刚柔耦合建模方式更加合理。

鼓式制动器;虚拟样机;刚柔耦合;制动性能

0 引言

汽车制动性是汽车重要性能之一,攸关驾驶员与行人的生命安全。车用制动器主要包括鼓式制动器和盘式制动器两大类,其中领从蹄式鼓式制动器结构简单、制动效能好、制作成本低,被广泛应用于轿车、货车等汽车上。目前在鼓式制动器制动性能的研究中,数值仿真法由于其便利性、成本低和周期短的特点受到了更多的关注。鼓式制动器仿真建模方法主要有多刚体模型、多柔体模型和刚柔耦合模型。20世纪90年代初,美国A A SHABANA[1]建立了一种非线性多体系统模型,对汽车的制动系统进行了较准确的分析;2000年后,阿文美驰公司的S SHAN等[2-3]经研究后认为在仿真建模时,将制动鼓和制动蹄考虑为柔体时,计算结果更加符合实际情况;之后,国内外的研究者建立了多种制动鼓动力学预测模型[4-6],并证明了采用有限元计算更加准确。然而,上述建模仿真均针对某一具体建模方法进行研究和分析,而未对同一车型的不同建模方法进行详细的对比研究。因此,作者以某车型上的鼓式制动器为研究对象,基于虚拟样机软件ADAMS和有限元软件ANSYS分别建立其多刚体模型和刚柔耦合模型,对该鼓式制动器制动效能进行仿真计算,并结合理论制动力矩计算对不同建模方法所得结果进行了对比分析。

1 鼓式制动器模型介绍

1.1 主要参数

此鼓式制动器主要由制动底板、制动轮缸、制动蹄、摩擦片、制动鼓等组成。其制动过程为:制动轮缸里的液压油推动轮缸内的活塞移动,活塞移动的同时带动制动蹄向两边张开,制动蹄上的摩擦片与制动鼓内表面接触发生摩擦,产生制动力矩而使车轮减速和停止运动。其整车和制动器的主要参数如表1和表2所示。

表1 整车主要参数

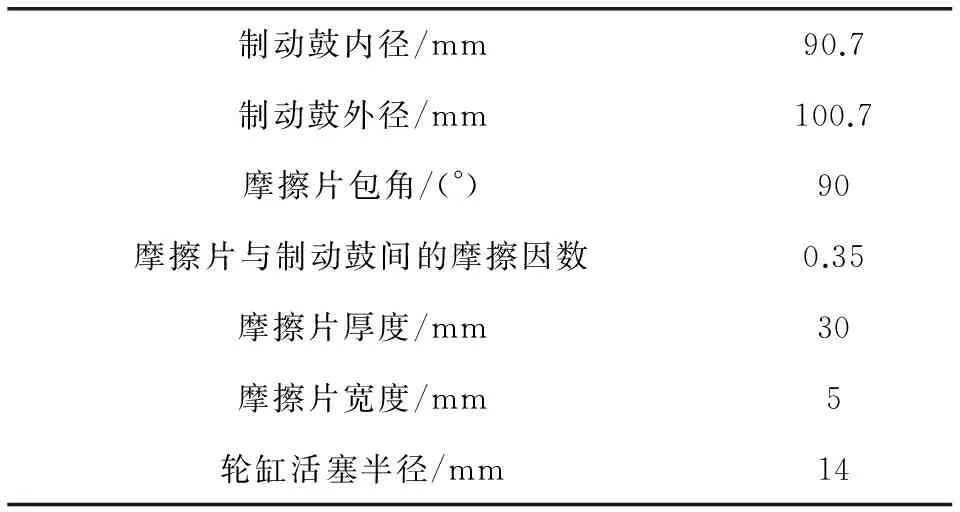

表2 鼓式制动器主要参数

1.2 整车等效转动惯量计算

在仿真过程中将相应的等效惯量(包含整车转动部件的转动惯量)施加到制动鼓上,根据等效惯量换算前后汽车动能相等[7-8],有:

(1)

式中:ma为汽车满载质量(kg);δ为汽车转动部件质量换算系数,取0.07;m0为汽车整备质量(kg);v1为汽车制动初速度;v2为汽车制动末速度,通常取v2=0;s为滑动率,取0.2;I为整车转动部件的等效转动惯量;rr为轮胎滚动半径。

前、后制动器制动力分配比I为:

(2)

其中:Ff为前轴制动力;Fr为后轴制动力。

由上述公式可推导出单个制动器的等效转动惯量:

(3)

1.3 理论制动力矩计算

(1)轮缸推力

Fpu=p×A

(4)

其中:p是轮缸压强,单位为MPa;A是轮缸活塞面积,单位为mm2。而A采用下式计算:

A=π×r2

(5)

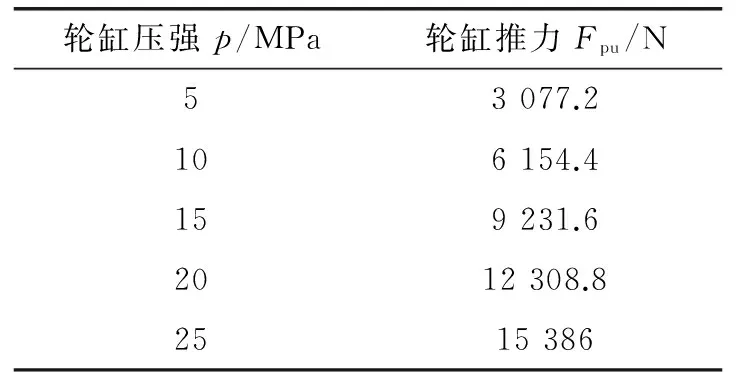

其中:r为轮缸活塞半径,取r=14 mm;轮缸压强p分别取5、10、15、20以及25 MPa代入公式计算,得到相应的轮缸推力如表3所示。

(2)理论制动力矩

领蹄的制动因数采用下式进行计算:

(6)

从蹄的制动因数采用下式计算:

(7)

则单个车轮的制动因数可以表示为:

Kef=Kef1+Kef2

(8)

而单个车轮的制动力矩可表示为:

Tμ=Kef·Fpu·R

(9)

式中:R是制动鼓内半径;Fpu是轮缸推力,其实际取值见表3。

表3 轮缸推力

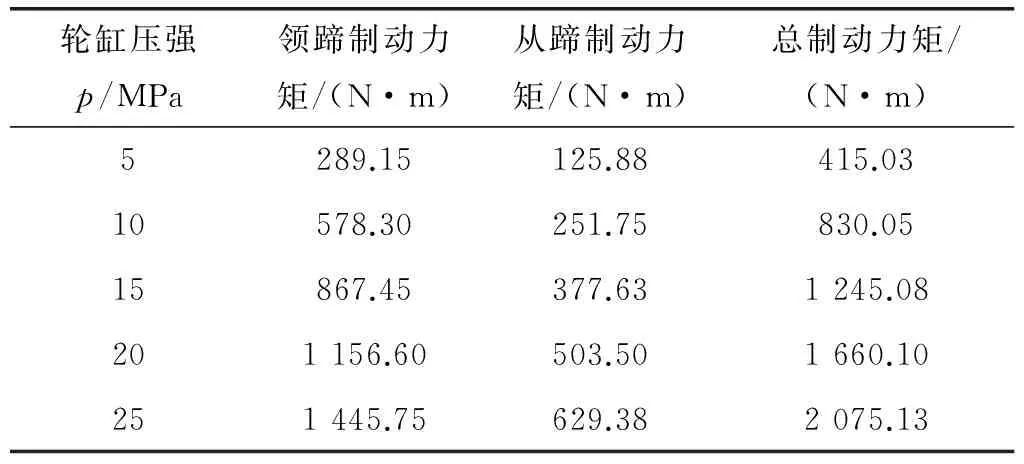

在式(9)中代入数据计算得到相应的理论制动力矩,如表4所示。

表4 理论制动力矩

2 鼓式制动器三维模型的建立

目前针对汽车零部件总成,越来越多的研究开始重视应用多刚体动力学分析和有限元方法建立刚柔耦合虚拟样机。刚柔耦合模型是多个刚性体和柔性体按照一定的方式相互作用的复杂系统。与多刚体系统相比较,刚柔耦合模型能更深入考虑模型中柔性体的变形和大范围运动的耦合性。此鼓式制动器制动过程中,摩擦片的变形对制动具有较大的影响,有必要将摩擦片看作柔性体,文中建立以摩擦片为柔性体的刚柔耦合虚拟样机。

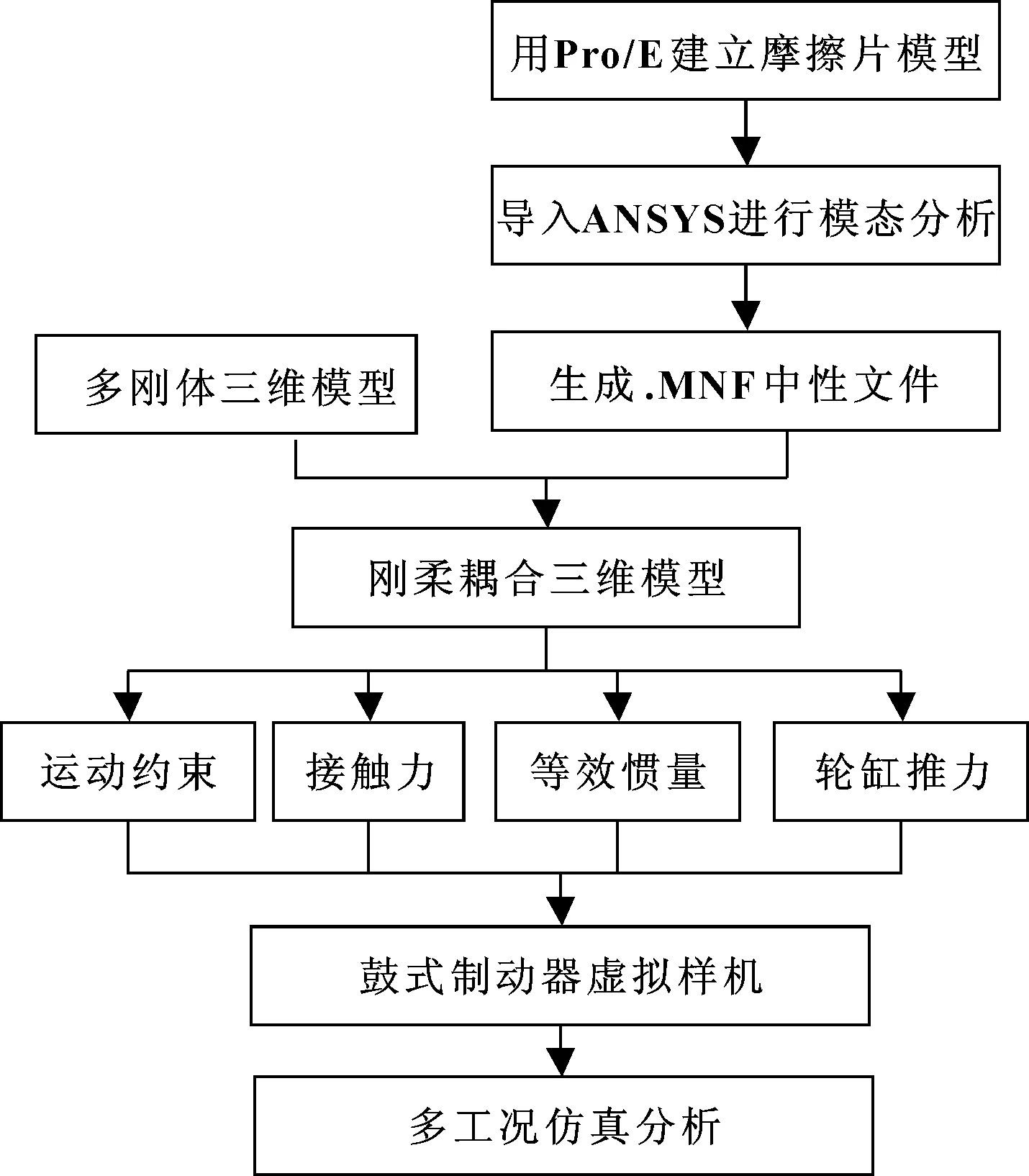

基于ADAMS/View模块建立此鼓式制动器的三维模型,其刚柔耦合虚拟样机建立及分析过程如图1所示。

图1 刚柔耦合虚拟样机建模过程

2.1 多刚体模型

鼓式制动器的零部件根据实际尺寸创建,摩擦片也在ADAMS/View中直接创建,材料设置为刚体,生成的多刚体三维模型如图2所示。

图2 制动器总成

2.2 刚柔耦合模型

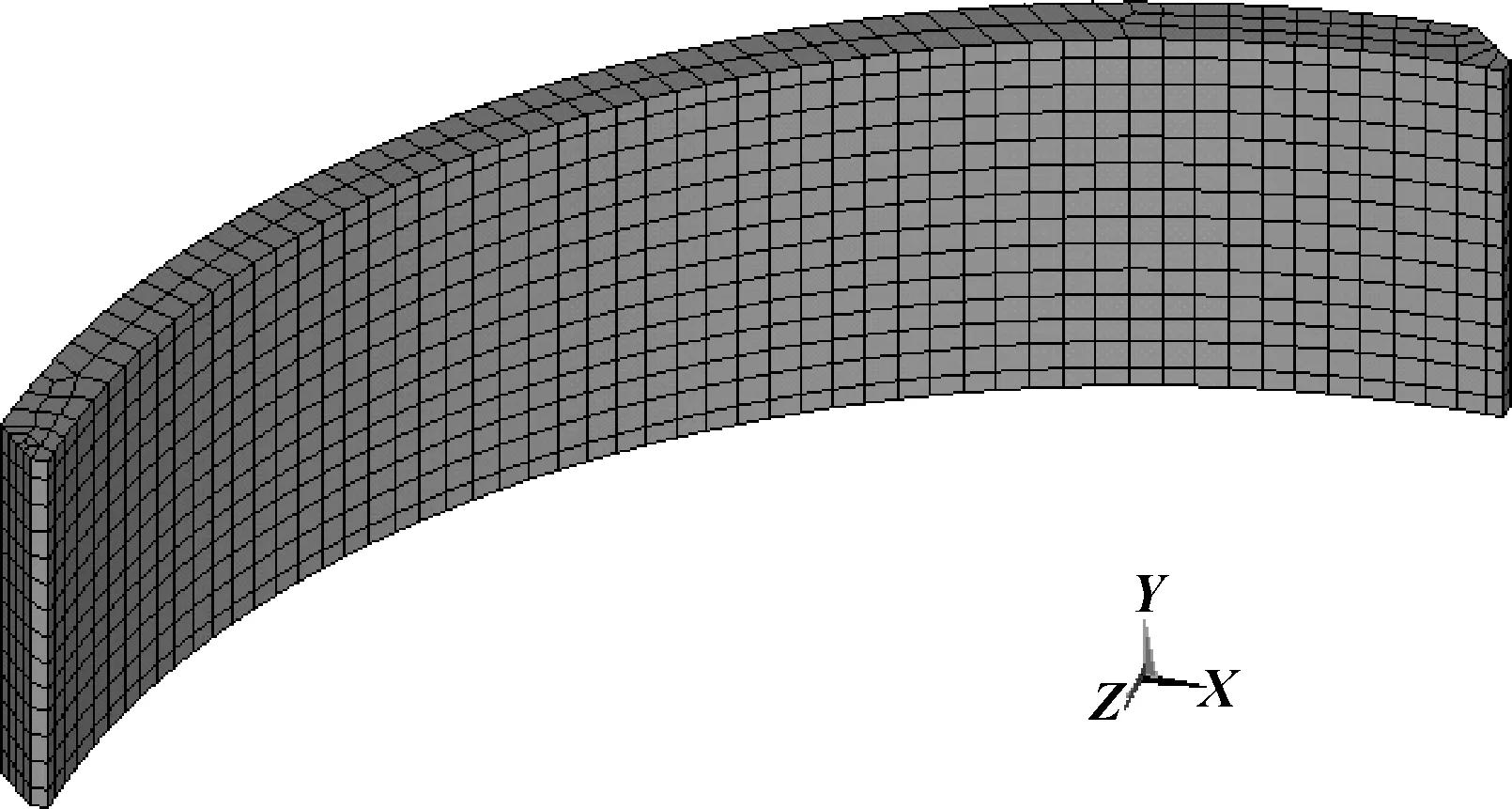

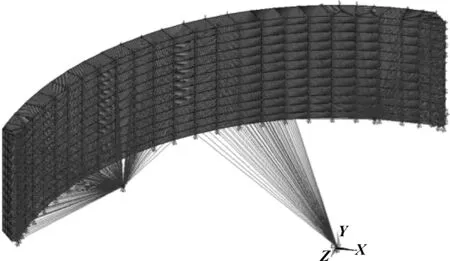

在有限元软件ANSYS中对摩擦片定义材料属性和网格划分[9-10],如图3所示,进行模态分析并得到其模态中性文件(*.MNF文件),将其导入ADAMS/View的刚性体中。需要注意的是摩擦片与制动蹄的连接,在ANSYS中建立刚性区域(刚性区域是与外界连接的不变形区域),连接点的数目必须大于或等于两个结点,文中创建的3个连接点如图4所示。

在ADAMS/View多刚性模型中刚性摩擦片被此柔性体摩擦片替换,上述方法生成的柔性体可通过固定副直接将摩擦片与制动蹄相连接。

图3 摩擦片网格划分

图4 摩擦片柔性体

3 边界条件

3.1 添加约束

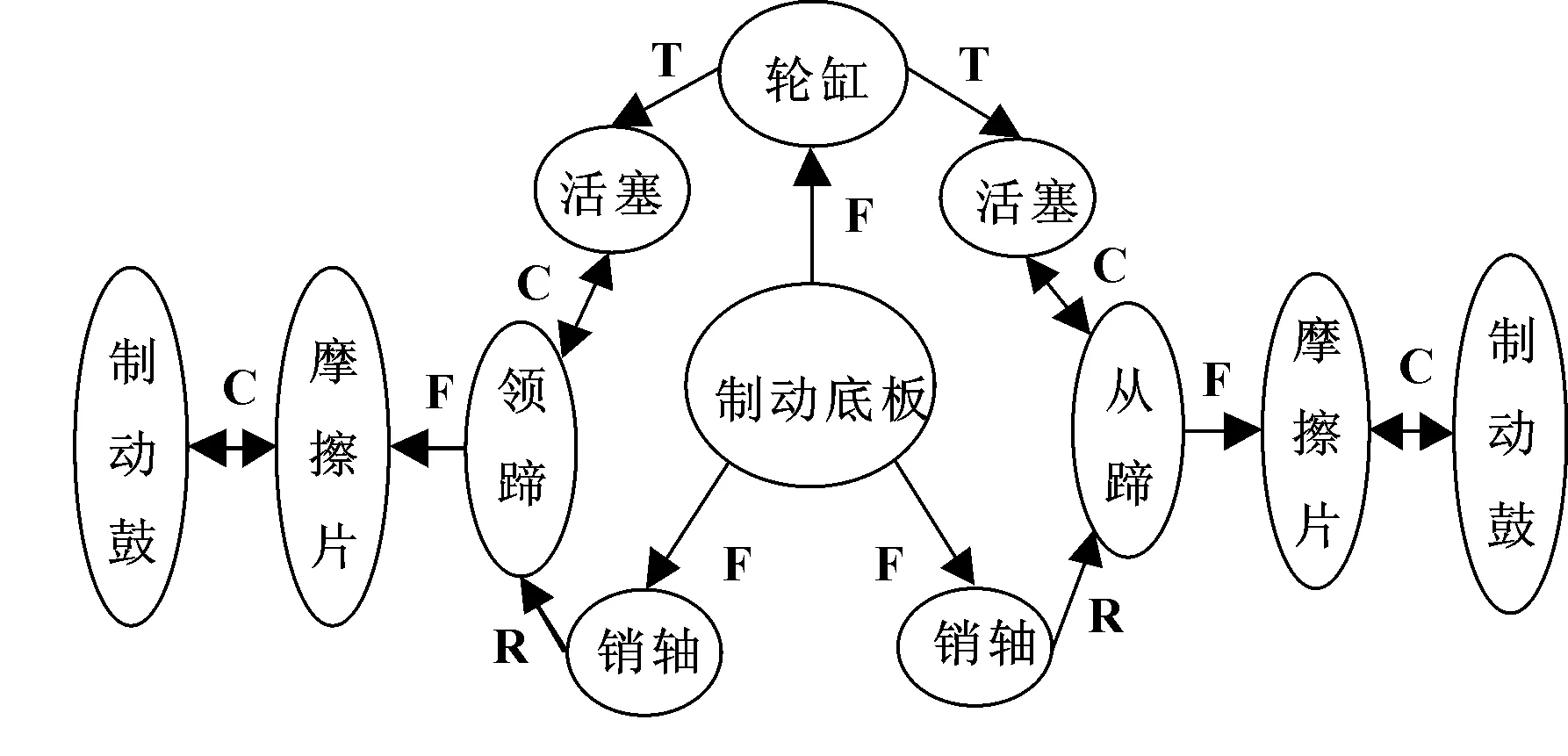

鼓式制动器三维模型中,用固定约束连接制动底板和大地,即底板和大地之间无相对运动,制动轮缸与底板固定约束,两枚支撑销与底板固定约束,左右摩擦片分别与制动蹄固定连接,制动鼓可相对底板旋转,故二者间添加旋转副,左右制动蹄与支撑销之间添加旋转副,轮缸活塞可相对轮缸作平移运动,二者之间添加移动副,轮缸活塞要推动制动蹄张开,二者间添加接触(Solid to Solid类型)。摩擦片与制动鼓之间添加接触(Flex Body to Solid类型),在两个制动蹄之间添加回位弹簧,以实现制动蹄自动回位。各部件连接图如图5所示,其中F表示固定副,T表示移动副,R表示旋转副,C表示接触力。

图5 制动器各部件连接图

3.2 接触力和制动鼓转速

(1)制动蹄与制动活塞、摩擦片与制动鼓之间添加接触力约束,其中制动蹄与制动活塞之间接触类型选择Solid to Solid,摩擦片与制动鼓之间的接触类型选择Flex Body to Solid。

(2)制动鼓转速计算

当车速为40 km/h时,相当于11.11 m/s,由公式v=2π·rr·n,得:

(10)

其中:n为制动鼓转速,r/s;rr为轮胎滚动半径。

则制动鼓转速为:ω=360°×n=2 205.5 (°)/s。

在虚拟样机仿真中,制动鼓初始转速设置为2 205.5 (°)/s,即相当于40 km/h的车速。

3.3 驱动力

此鼓式制动器模型的驱动力为轮缸推力,轮缸推力大小见表3。将驱动力添加在活塞的移动副上。

4 鼓式制动器仿真结果分析

车辆在初速度为40 km/h的制动工况,制动鼓绕轴线初始转速为2 205.5 (°)/s。

4.1 多刚体模型仿真

先以制动压强为20 MPa即轮缸推力为12 308.8 N为例,对多刚体虚拟样机进行动力学仿真,得到相应仿真曲线如图6—9所示。

图6 领蹄制动力矩(多刚体模型仿真)

图7 从蹄制动力矩(多刚体模型仿真)

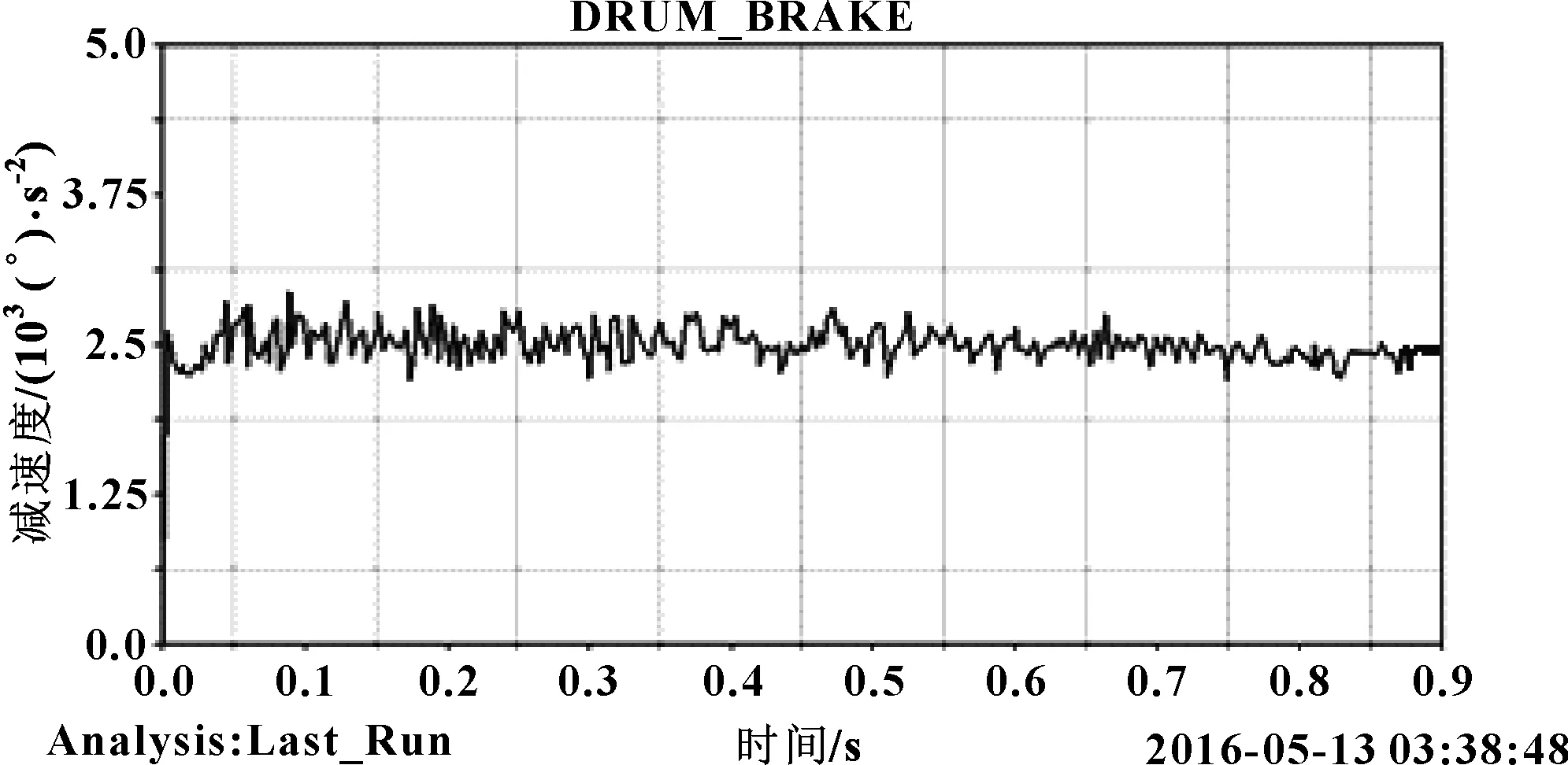

图8 制动鼓减速度(多刚体模型仿真)

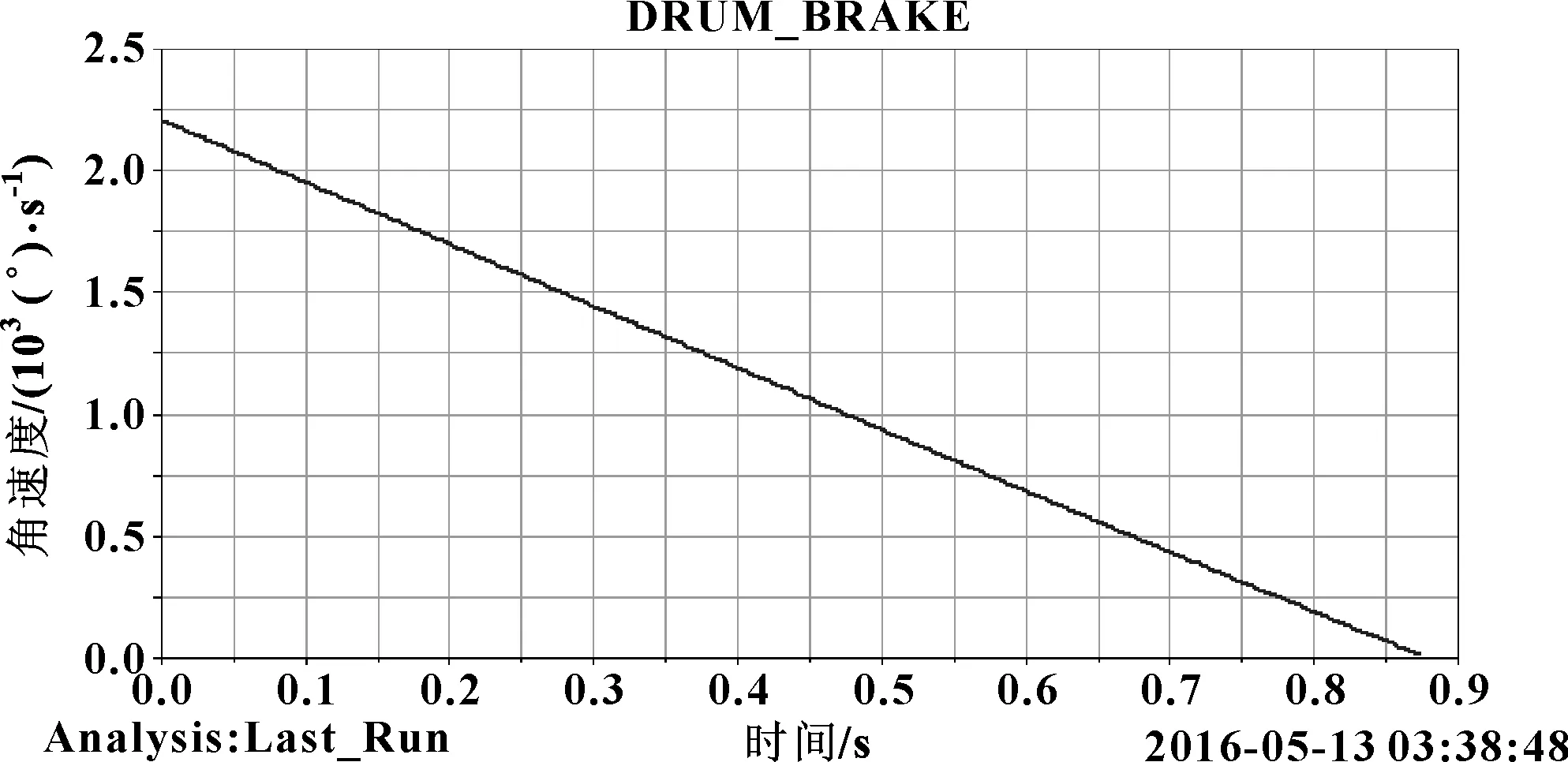

图9 制动停车时间(多刚体模型仿真)

由仿真曲线可知:在轮缸20 MPa工况下多刚体鼓式制动器模型制动时间约为0.97 s,领蹄制动力矩约为1 024 N·m,从蹄制动力矩约为485 N·m,与理论制动力矩相比较,领蹄误差值为11.4%,从蹄误差值为3.8%。

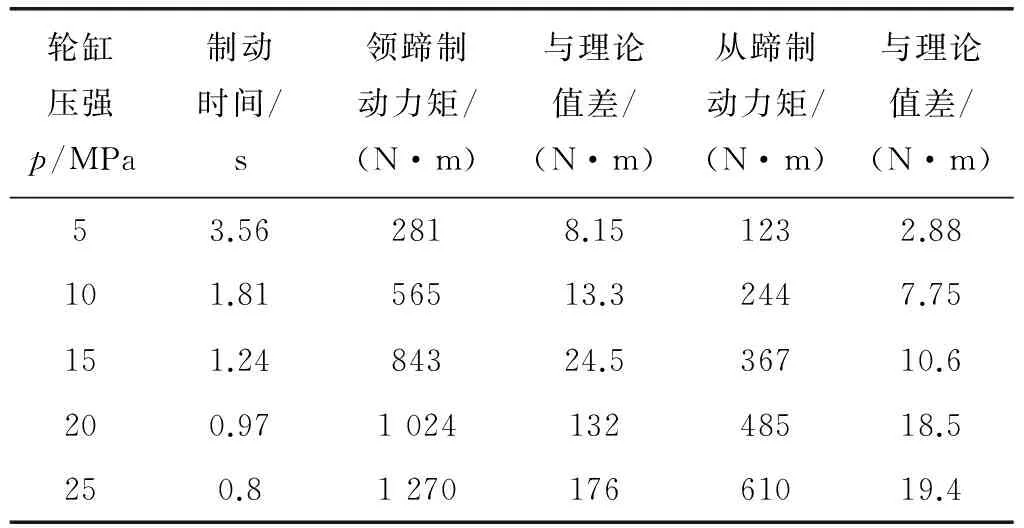

不同制动压强相对应的制动效能结果如表5所示。

表5 多刚体模型制动效能

4.2 刚柔耦合模型仿真

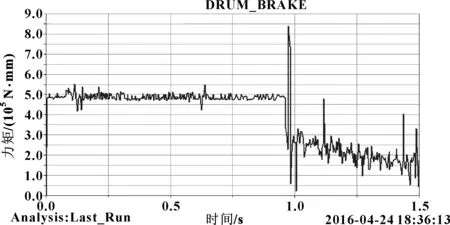

以制动压强为20 MPa为例,对刚柔耦合虚拟样机进行动力学仿真,得到相应仿真曲线如图10—13所示。

图10 领蹄制动力矩(刚柔耦合模型仿真)

图11 从蹄制动力矩(刚柔耦合模型仿真)

图12 制动鼓减速度(刚柔耦合模型仿真)

图13 制动停车时间(刚柔耦合模型仿真)

由仿真曲线可知:在轮缸20 MPa工况下刚柔耦合鼓式制动器模型制动时间约为0.87 s,领蹄制动力矩约为1 132 N·m,从蹄制动力矩约为521 N·m,与理论制动力矩相比较,领蹄误差值为2.1%,从蹄误差值为3.7%。

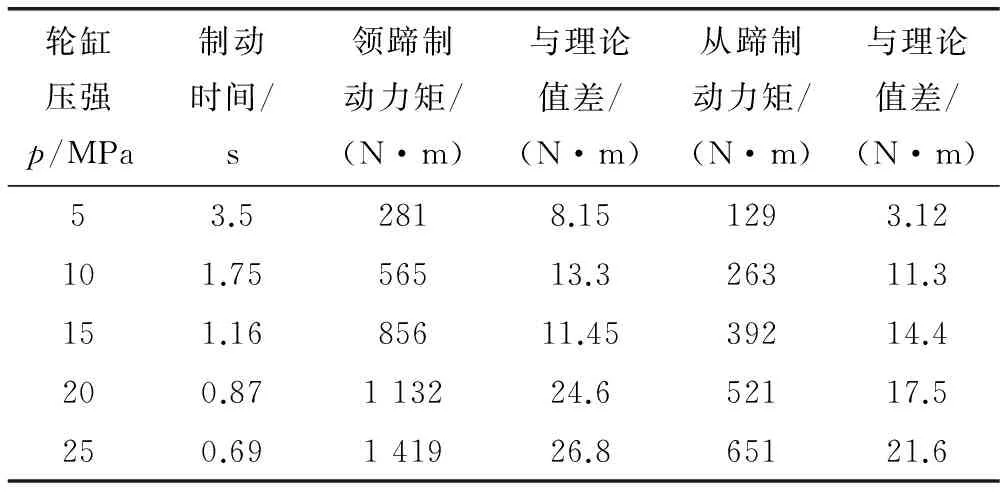

不同制动压强相对应的制动效能结果如表6所示。

表6 刚柔耦合模型制动效能

4.3 多刚体模型与刚柔耦合模型对比分析

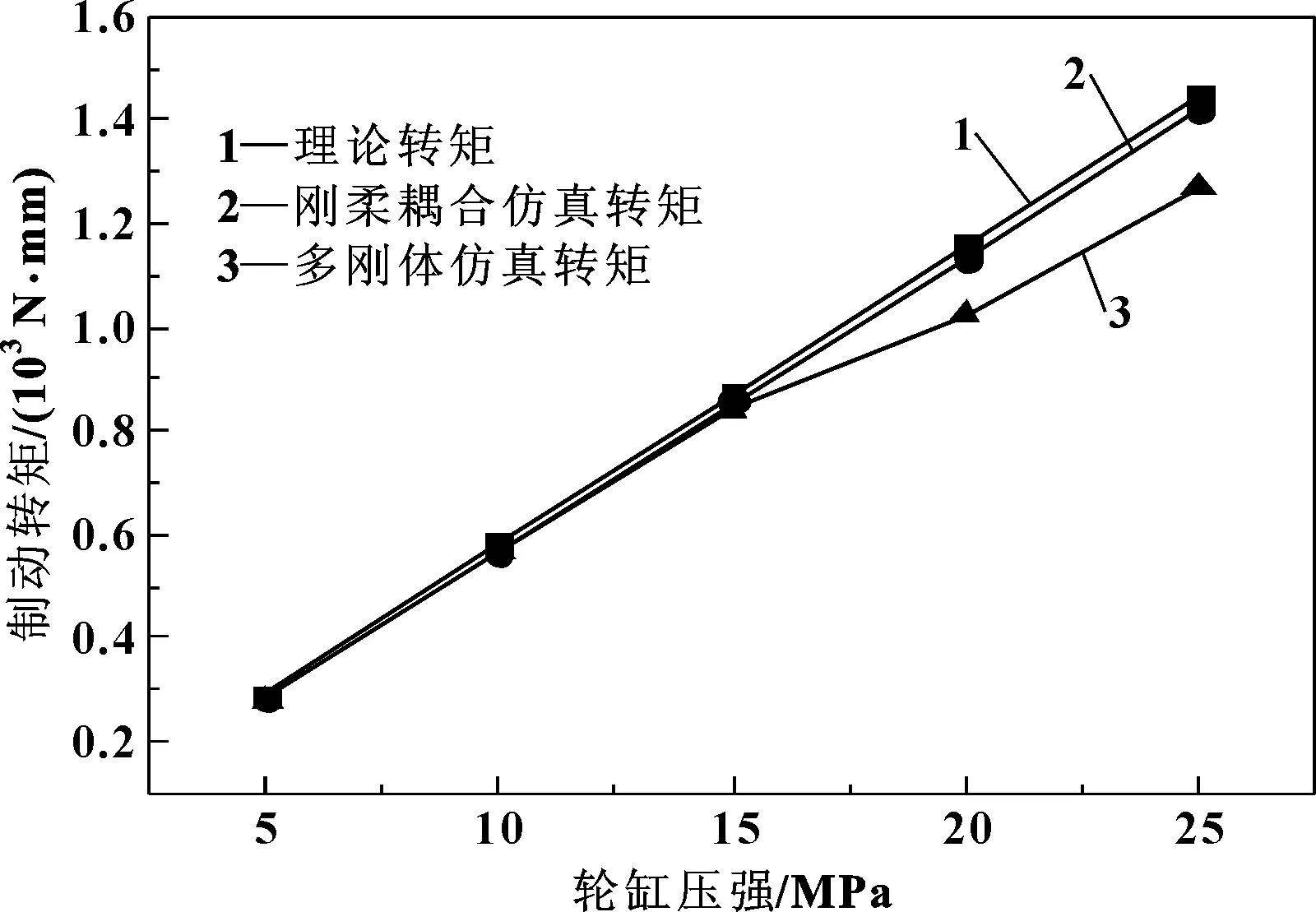

根据仿真结果得到各轮缸压强下领蹄和从蹄的制动力矩对比如图14、15所示。

图14 各轮缸压强下领蹄制动力矩对比图

图15 各轮缸压强下从蹄制动力矩对比图

从仿真结果可知:刚柔耦合模型仿真得到的力矩与理论力矩相差不大,误差全部在5%以内;多刚体模型的领蹄制动力矩与理论的领蹄制动力矩之间的误差随着轮缸压强的增大而增大,当轮缸压强达到20 MPa领蹄制动力矩误差超过了10%。由此说明所建虚拟样机模型是正确的,在一定程度上能如实反映该鼓式制动器的实际制动情况,同时证明了用刚柔耦合方式建立的虚拟样机模型更加接近理论计算情况,采用刚柔耦合方式建模更合理。

5 结论

(1)对某型号汽车的整车等效转动惯量和理论制动力矩进行了推导和计算,分别得出了轮缸压强在5~25 MPa内变化时该车型的理论制动力矩值,并将之作为主要参考量与多刚体模型及刚柔耦合模型计算结果进行对比分析,验证了两个模型的准确性。

(2)在典型轮缸工况下,应用所建立的多刚体鼓式制动器模型能较准确地计算出鼓式制动器的制动时间、制动力矩。与理论制动力矩相比较,该模型领蹄计算误差值为11.4%,从蹄计算误差值为3.8%。

(3)在典型轮缸工况下,应用所建立的刚柔耦合鼓式制动器模型亦可精确计算出鼓式制动器的制动时间、制动力矩。与理论制动力矩相比较,该模型领蹄计算误差值为2.1%,从蹄误差值为3.7%。

(4)文中所建立的两种虚拟样机模型均能较真实地反映鼓式制动器的实际制动情况,而采用刚柔耦合方式建立的虚拟样机模型计算结果更加接近理论计算情况,采用刚柔耦合方式建模更合理。

【1】SHABANA A A.Computer Aided Analysis of Flexible Multibody Vehicle Systems[C]//SAE International-41st Annual Earthmoving Industry Conference,1990:122-127.

【2】SHAN S,SOMNAY R,HANNONR,et al.Improved Drum Brake Shoe Factor Prediction with the Consideration of System Compliance[C]//International Truck & Bus Meeting & Exposition,2000:1-10.

【3】SOMNAY R,SHAN S,JOHNSTONP.Improved Drum Brake Performance Prediction Considering Coupled Thermal and Mechanical Effects[C]//International Truck & Bus Meeting & Exhibition,2001:1-8.

【4】CHERN Y,BASCHR H.A Drum Brake Squeal Analysis in the Time Domain[R].SAE Technical Paper Serials,2005:16-19.

【5】宁晓斌,张文明.矿用汽车鼓式制动器制动效能因数的仿真分析[J].有色金属工程,2005,57(2):120-121. NING X B,ZHANG W M. Simulating Analysis on Braking Efficiency Factor of Mining Truck Drum Brake[J].Nonferrous Metals,2005,57(2):120-121.

【6】周吉祥,袁强,郑南豆.基于刚柔耦合模型鼓式制动器动力仿真及热分析[J].机械传动,2013(11):122-125.

【7】万达.基于ADAMS的鼓式制动器结构优化设计[D].天津:河北工业大学,2010:5-35.

【8】孙丽.鼓式制动器设计与效能分析[J].现代制造工程,2010(8):25-27. SUN L.Design and Performance Analysis of Drum Brake[J].Modern Manufacturing Engineering,2010(8):25-27.

【9】范久臣,杨兆军,刘长亮.鼓式制动器刚柔耦合虚拟样机[J].吉林大学学报(工学版),2009,39(S1):183-187. FAN J C,YANG Z J,LIU C L.Virtual Prototype of Drum Brake Based on Rigid Flexible Coupling Method[J].Journal of Jilin University(Engineering and Technology Edition),2009,39(S1):183-187.

【10】张永德,汪洋涛,王沫楠,等.基于ANSYS与ADAMS的柔性体联合仿真[J].系统仿真学报,2008,20(17):4501-4504. ZHANG Y D,WANG Y T,WANG M N,et al.Co-simulation of Flexible Body Based on ANSYS and ADAMS[J].Journal of System Simulation,2008,20(17):4501-4504.

Modeling and Simulation Analysis of Vehicle Drum Brake Virtual Prototype

ZHANG Ju,XU Weijie,LI Peng,YU Chenhui

(Key Laboratory of Automotive Power Train and Electronics,Hubei University of Automotive Technology, Shiyan Hubei 442002, China)

To study the simulation of drum brake, the brake friction plate was treated as rigid body or flexible body. By multi-body dynamics analysis software ADAMS and finite element analysis software ANSYS, methods to build the multi-rigid-body model and rigid-flexible coupling model of drum brake were proposed, and braking performance simulation results were obtained and compared with the theory results of brake torque. The results verify the model and show that the rigid-flexible coupling model is more reasonable.

Drum brake; Virtual prototype; Rigid-flexible coupling; Braking efficiency

2016-09-14

汽车动力传动与电子控制湖北省重点实验室开放基金资助项目(ZDK1201502)

章菊(1988—),女,硕士,助教,主要研究方向为汽车动力学仿真与控制。E-mail:fionanzhang@163.com。

10.19466/j.cnki.1674-1986.2016.12.003

U463;TH16

A

1674-1986(2016)12-012-06