加氢裂化增产石脑油方案探讨

2016-02-20谢国华邵辉周振宇大港石化公司天津300280

谢国华 邵辉 周振宇(大港石化公司, 天津 300280)

加氢裂化增产石脑油方案探讨

谢国华 邵辉 周振宇(大港石化公司, 天津 300280)

本文针对大港石化公司加氢裂化装置运行中石脑油收率低的原因进行了分析,对装置的反应条件、联合进料比等方面进行了调整,达到了增产石脑油目的。

石脑油;反应深度;馏分油切割点

0 引言

大港石化公司100万吨/年加氢裂化装置2006年5月开始建设,2008年7月装置一次开车成功。装置由反应、分馏、氢气回收、热工和公用工程等部分组成,采用单反应器双剂串联全循环的加氢裂化工艺。反应部分采用单段双剂串联全循环,炉前混氢方案,热高分工艺流程;分馏部分采用硫化氢汽提塔、常压分馏塔出轻柴油、柴油方案。

本装置设计初衷为最大化生产柴油,裂化催化剂采用的是UOP公司馏分油型加氢裂化催化剂HC-120L,具有活性高、中间馏分油选择性好,稳定性好、柴油产品十六烷值高且低温流动性好、氢消耗量较其他同类型催化剂低等特点。由于HC-120L属于中间馏分油型催化剂,导致装置石脑油收率相对较低。

为了进一步降低柴汽比提高经济效益,根据装置实际运行情况,在保持加氢裂化装置处理量不变的情况下,对精制床层和裂化床层温度分别进行调整,以考察反应温度对石脑油收率的影响。

1 精制段温度对石脑油收率的影响

将加氢裂化装置反应炉出口温度提高1℃,从381℃提至382℃;第二、三床层入口温度提高1.5℃。调整前后装置轻石脑油收率增加0.46%,重石脑油收率增加0.64%,柴油收率减少1.31%。装置轻、重石产率增加,柴油收率降低,是由于精制段提温后,芳烃饱和度增加,饱和组分更易于裂解,一次转化率提高。表1、表2分别列出了调整前后混合柴油和重石脑油族组成的变化。

表1 精制段提温后全柴组分变化

从表1中可以看出,提温后,柴油中链烷烃增加0.6%、总环烷烃增加0.5%、总饱和烃增加1.1%,而总芳烃减少1.1%。

表2 重石脑油族组成变化表

从表2中可以看出,精制段提温后,重石脑油中环烷烃增加,烷烃和芳烃减少,芳潜增加。通过重石脑油和柴油组合变化可以看出,精制段提温后,加氢反应提高,原料饱和率增加,使得裂化段原料性质更加优越,反应条件更加温和,降低了裂化段催化剂的生焦倾向,提高了使用周期。

2 裂化段温度对石脑油收率的影响

将反应器第四床层入口温度提高0.8℃,第五床层入口温度提高0.8℃,反应器出口温度提高4.3℃,调整后产品收率如表3所示。

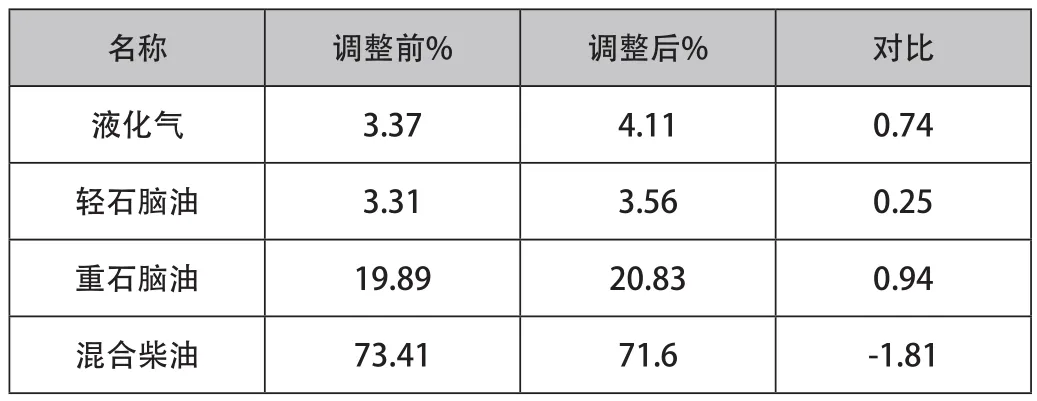

表3 裂化段温度提温后产品收率变化

从表3数据中,可以看出调整之后,各产品收率均有所变化,轻石脑油收率提高0.25%,重石脑油组分收率为22.32%,增加0.94%。从产品收率的变化可以看出,增加裂化段温度能够增加原料反应深度,有效达到提高石脑油收率的目的。

经过精制段和裂化段反应温度的调整,可以看出提高反应温度,能够达到提高石脑油收率的目的,但HC-120L催化剂是中间馏分油催化剂,有其局限性,过高的反应温度,将导致催化剂失活加快。因此,采用调整联合进料比的办法,来提高石脑油收率。

3 联合进料比对石脑油收率的影响

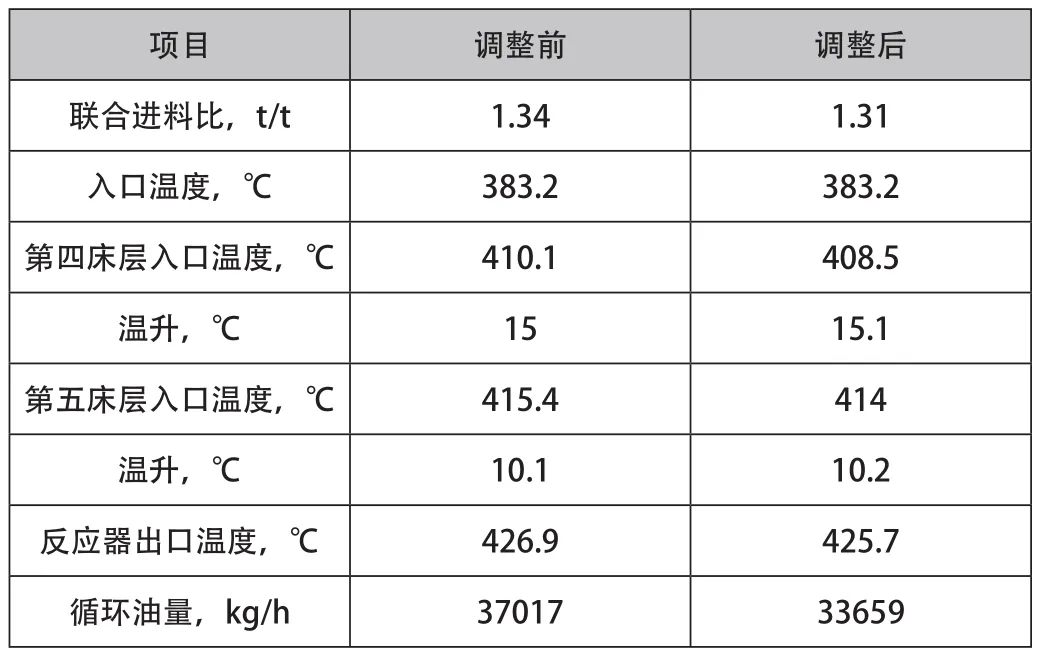

采用外甩循环油的办法,将加氢裂化联合进料比从1.34调整至1.31,调整后主要操作条件变化如表4所示。

表4 联合进料比降低后主要操作条件变化

从表4可以看出,外甩循环油,降低联合进料比后,由于原料中新鲜原料比例增加,为了避免裂化反应过于剧烈,因此降低了四、五床层的入口温度,但四、五床层温升还是略有增加,说明反应深度有所增加。表5列出了联合进料比降低后产品收率的变化。

表5 联合进料比降低后产品收率的变化

从表5数据中,可以看出,联合进料比降低后,虽然降低了裂化段入口温度,但石脑油收率还是有所增加,说明降低联合进料比,能够在保护催化剂不超温的条件下,增加反应深度。

4 结语

①提高精制段、裂化段反应温度有利于提高石脑油收率,但由于催化剂本身所限,高温度和温升对装置安全平稳运行和长周期运行是不利的。

②外甩循环油,降低联合进料比,能够在不影响反应深度的情况下,有效降低反应床层温度,提高石脑油收率。

[1]李立权.馏分油加氢裂化技术的工程化问题及对策[J].炼油技术与工程,2011,41(6).

[2]蒋春林.影响高压加氢裂化尾油质量因素分析[J].精细石油化工进展,2010,11(3).