含腐蚀缺陷管道安全性研究

2016-02-20李孟渚西南石油大学机电工程学院四川成都610500

李孟渚(西南石油大学机电工程学院, 四川 成都 610500)

含腐蚀缺陷管道安全性研究

李孟渚(西南石油大学机电工程学院, 四川 成都 610500)

管道在运输过程中,腐蚀使其出现穿孔、断裂等现象极其常见,这些现象很容易造成严重的事故和带来巨大的经济损失。我国管道严重老化,运行年限超过20年的在役长输管道占国内长输管道的62%,有必要对含缺陷管道进行安全性研究,以便为管道的腐蚀预防与防护起到良好作用。

腐蚀缺陷;管道;剩余强度

1 管道腐蚀简介

管道腐蚀现象是在环境作用下引起管道破坏或变质的现象,这些破坏变质可看作是化学反应造成的管道材料流失及管线部件甚至整个管线系统失效。在管线系统中,腐蚀是指基于特定路径的环境中,导致管线损坏和其它材料流失的发生在金属和非金属材料中的化学反应、电化学反应和微生物的侵蚀。

2 管道腐蚀分类

内壁腐蚀发生在管道内部,常见内壁腐蚀有:点蚀、均匀腐蚀、流动腐蚀。点蚀集中在管道表面小范围内,可能导致管线穿孔;均匀腐蚀发生在管道材料全部或大部分面积上使管道整体减薄,因易发现控制属危险性较小的腐蚀;流动腐蚀发生在管道底部。同样具有点蚀和均匀腐蚀之分的外壁腐蚀发生在管道的外壁,腐蚀程度与管道所处环境相关。局部腐蚀集中发生在金属表面局部区域上。虽然重量损失比均匀腐蚀小,但因可导致金属结构的不紧密或发生穿孔现象增大了其危险性。按管道被腐蚀部位分为内壁腐蚀和外壁腐蚀;按管道腐蚀形态分为全面腐蚀和局部腐蚀;按管道腐蚀机理分为化学腐蚀和电化学腐蚀。

图1 管道腐蚀缺陷类型划分

3 管道腐蚀控制

为管道壁厚,mm。

②缺陷区域允许的最大纵向长度

对连成片区的缺陷,10%t≤d≤80%t时缺陷在管道轴向的延伸长度不宜超过式(2)的计算数值。

对管道腐蚀的控制需遵从:调查腐蚀因素后通过正确选用金属材料、合理布置管道线路和使用覆盖层、通过介质处理采用阴极保护或添加缓蚀剂确定技术可靠、经济合理的防腐措施,再稳妥采用防腐新技术,在遵守技术标准与规范的前提下进行防腐工程设计。

4 含缺陷管道剩余强度评价

(1)剩余强度评价 管道剩余强度可评价管道的安全可靠性。剩余强度评价以管道检测为基础,分析检测到的缺陷能否在该管道的操作压力下存在,以及在此操作压力下允许存在的最大缺陷尺寸,为管道的安全管理提供可靠依据。

图1所示按管道腐蚀尺寸对其类型进行划分,结合API_1163金属损失特征,以最大点蚀尺寸的腐蚀缺陷为例进行管道剩余强度评价。该点蚀形状为长度与宽度均为3mm、深度为3mm的球形点蚀凹坑。管道基本参数为:20号钢、Φ60×4mm、E=2.06e5MPa、泊松比0.3、屈服轻度245Mpa、运行压力4Mpa。

(2)管道剩余强度评价的主要参数

①腐蚀缺陷相对深度

式中:L为管道缺陷区域允许的最大纵向长度,mm;D为管

道的公称外径,mm;B为与缺陷相对深度有关的系数,

10% ≤dt≤17.5%,B=4.0; dt>17.5%,B=d/t1.1dt-

0.152 -1。

若实测缺陷区域最大纵向长度Lm<L,说明此缺陷处管道的剩余强度能满足要求;反之需要补强、换管或降压等。

③缺陷区域允许最大运行压力

式中:Lm为管道缺陷区域实际测量的最大纵向长度,mm。

根据B'的不同,缺陷区域允许最大运行压力(MAOP)的计算方法也不同,具体如下:

a.当B'≤4.0时:

式中:dt为缺陷相对深度,%;d为管道缺陷最大深度,mm;t

式中:Ps为腐蚀缺陷区域最大安全工作压力,MPa;Pt为运行管道在没受腐蚀下承受的最大压力,MPa;P为运行管道在没受腐蚀下最大运行压力与Pt两者中的较大值,MPa;Sy为被测管道的最小屈服强度,MPa;F为管道设计系数,无量纲。

b.当B'>4.0时:

式(4)和(6)仅限于参数P=Pt的情况。若MAOP≤Ps,则此缺陷管道可使用,反之需修补或降低管道运行压力。

(3)计算结果及分析 腐蚀缺陷相对深度为dt=75%;允许最大纵向长度为L=6.19mm;允许最大运行压力Ps=4.185MPa;通过计算得到管道剩余强度评价主要参数,对比最大点蚀尺寸及管道运行压力可以判定:含有该缺陷的管道仍然可以使用。

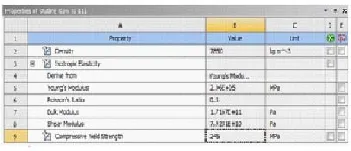

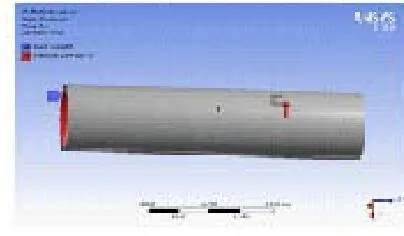

(4)有限元仿真计算 ①腐蚀管道有限元模型的建立。实际工程中被腐蚀处及其附近首先发生破坏,因缺陷附近所受的应力较大的缘故,所以在模拟中通常取有缺陷的管段。在PROE中建立的模型如图2所示。②网格划分及材料设置。网格划分是有限元软件进行数值分析时非常重要的步骤,网格划分的好坏将直接影响数值计算的精度。本文对管道进行自由网格划分,对腐蚀区域网格加密。模型的网格划分如图3、图4所示。

图2 腐蚀管道几何模型示意图

图3 缺陷管道模型网格划分示意图

图4 腐蚀缺陷网格划分示意图

在workbench中新建材料:20号钢,定义材料属性如图5所示。

图5 管道材料属性设置

③边界条件设置。本文结合已有的腐蚀管道的腐蚀情况和结构特点,做出如下基本假定:

A. 不考虑腐蚀管道在正常运行中液体对管道的作用;B.输送高温介质时,温度产生热应力,不考虑热应力对管道的影响;C.本次对管道剩余强度的 ANSYS 模拟仅计算管道内压,不考虑集中载荷、管道本身自重、静水压力、土壤应力等。

在管道两端施加固定约束,在管道内表面施加管道内压(4Mpa),边界条件的设定如图6所示。

④求解结果及分析

图6 边界条件设定

图7 求解结果示意图

(题目文章:含腐蚀缺陷管道安全性研究)

5 结论

图7可看出,该含腐蚀缺陷管道在正常运行压力(4MPa)下,其最大应力为104.24MPa,该值小于管道材料(20号钢)的屈服强度(245MPa)。在忽略管道腐蚀速率影响的情况下,说明该管道仍可在该运行压力下正常工作,有限元分析也验证了管道剩余强度评价的可行性。

①本文简略介绍了管道腐蚀定义、类型及腐蚀的控制等。②对含最大点蚀尺寸的Φ60×4mm管道进行剩余强度评价,计算得出该缺陷管道仍可在管道运行压力下正常工作。③利用有限元分析法得到管道最大应力低于屈服强度,验证了管道剩余强度评价的可行性。