道化学火灾爆炸危险指数评价法在安全评价中的应用

2016-02-20程相党河南爱维安全评价有限公司河南鹤壁458030

程相党(河南爱维安全评价有限公司, 河南 鹤壁 458030)

道化学火灾爆炸危险指数评价法在安全评价中的应用

程相党(河南爱维安全评价有限公司, 河南 鹤壁 458030)

针对存在火灾爆炸危险的某个单元进行安全评价,在安全评价过程中选用的道化学火灾爆炸危险指数法是定量评价方法之一。利用道化学火灾爆炸危险指数法进行评价,得出其安全措施补偿前后的火灾爆炸指数( F&EI)和危险暴露面积、危害系数、危险等级、实际可能财产损失等指数,通过提出安全对策措施建议,指导企业采取安全预防措施后可以有效降低该工艺单元的风险程度,为企业的安全管理和事故风险预防提供科学依据。

安全评价;火灾爆炸危险指数法;单元;危险指数

安全评价是应用安全系统工程的原理及方法,对工程、系统中存在的危险、有害因素做出辨别与分析,判断出工程、系统发生事故或急性职业危害的可能性及其严重程度,同时提出相应的安全对策措施建议,以实现工程、系统工程、系统安全为目的,从而为工程、系统制定防范措施和管理决策提供科学依据[1-2]。在评价过程中安全评价人员需要选择多种的评价方法,道化学火灾爆炸危险指数法是其中之一[3-5]。

道化学火灾爆炸危险指数法[6]的目的是量化潜在火灾爆炸和反应性事故的预期损失;确定可能引起事故发生或使事故扩大的装置;向有关部门通报潜在的火灾爆炸危险性;使有关人员及工程技术人员了解到各工艺部门可能造成的损失,据此确定减轻事故严重性和总损失的有效的、经济的途径。该评价方法是通过对工艺单元危险物质的辨识、决定物质的选取和危险系数的计算来确定初始的火灾爆炸危险指数等级,针对生产或工艺过程所采取的各种安全装置、措施,计算出安全措施补偿系数,作出危险分析,得出安全补偿后的实际危险等级并用于指导安全生产。

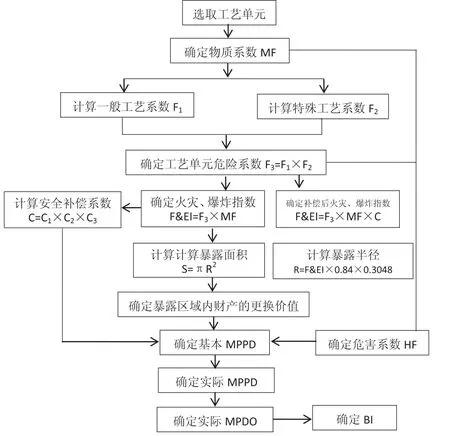

1 计算程序

道化学火灾爆炸危险指数评价法风险分析计算程序如图1所示。

图1 道化学火灾爆炸危险指数评价法计算程序

2 安全评价实例:某食品厂制冷机系统(5t液氨储罐)火灾爆炸危险指数评价

2.1 物质系数的确定

该制冷系统中的主要物料为液氨,查表可确定其可燃性等级NR=1,液氨的闪点不确定,NF无法确定,取物质系数MF=16。

2.2 单元工艺危险系数F3及火灾爆炸指数

分析选取的工艺单元为液氨制冷系统,确定MF的物质为液氨。

(1)一般工艺危险性 单元的一般工艺危险系数的基本系数为1.00,无危险时系数用0.00;因液氨在压缩过程中放热,采用危险系数0.3;在气化过程中吸热采用危险系数0.25;液氨采用全密闭管道输送,危险系数采取0.50;单元为室内工艺单元,危险系数采用0.80;通道通畅,危险系数采取0.20;排放采用强制通风,泄漏采用与排放连锁,危险系数采取0.20。

F1=1.00+0.30+0.25+0.50+0.80+0.20+0.20=3.25

(2)特殊工艺危险性 单元的特殊工艺危险性系数的基本系数为1.00,无危险时系数用0.00;因液氨为毒性液化气体,危险系数采取0.20;工艺操作物料为有压力情况下操作,危险系数选取0.65;制冷系统为低温操作,危险系数采取0.25;液氨具有一定的碱性腐蚀性,危险系数采取0.10;液氨为压缩液化的气体,接头密封不严或有裂缝,或者填料不实都会引起泄漏,所以危险系数采取0.65。

F2=1.00+0.20+0.65+0.25+0.10+0.65=2.85

(3)单元工艺危险系数 单元工艺危险系数F3=一般工艺危险系数F1×特殊工艺危险系数F2

F3=3.25×2.85≈9.26

(4)火灾爆炸指数 火灾、爆炸指数:F&EI=F3×MF =9.26×16≈132

(5)危险度 根据计算数值结果比较判定,该单元危险度很大。

2.3 确定安全措施补偿系数

2.3.1 工艺控制补偿系数(C1)

工艺控制补偿系数C1:

该系统单元采取的工艺控制补偿措施及所取补偿系数值分别为:应急电源0.98,冷却装置0.97,紧急切断装置0.99,操作规程0.94,其他工艺分析0.98。

则C1=0.98×0.97×0.99×0.94×0.98≈0.87

2.3.2 物质隔离补偿系数(C2)

物质隔离补偿系数C2:

该系统单元采取的物质隔离补偿措施及所取补偿系数值分别为:卸料/排空装置0.96,排放系统0.91,联锁装置0.98。

则C2=0.96×0.91×0.98≈0.86

2.3.3 防火措施补偿系数(C3)

防火措施补偿系数C3:

该系统单元采取的防火补偿措施及所取补偿系数值分别为:泄漏检测装置0.94,结构钢0.98,消防水供应系统0.97,洒水灭火系统0.97,手提式灭火器材/水枪0.98。

则C2=0.94×0.98×0.97×0.97×0.98≈0.85

2.3.4 安全措施补偿系数(C)及补偿后火灾爆炸危险指数(F&EI)

安全措施补偿系数

C=C1×C2×C3=0.87×0.86×0.85≈0.64

补偿后火灾爆炸危险指数

(F&EI)= F&EI×C=132×0.64≈84

补偿后火灾爆炸危险等级为较轻。

2.4 危害程度计算

2.4.1 暴露区域计算

暴露区域计算方法如下:暴露区域的面积S=πR2(m2)

R为暴露半径,R=F&EI×0.84×0.3048。

单元的暴露半径与暴露区域计算如下:

R=132×0.84×0.3048≈33.80m

R=84×0.84×0.3048≈21.51m(补偿后)

S=πR2=3.14×(33.80)2≈3587.26m2

S=πR2=3.14×(21.51)2≈1452.82m2(补偿后)

2.4.2 暴露区域内财产价值

暴露区域内财产价值是由区域内含有财产的更换价值来确定。

更换价值=原来成本×0.82×价值增长系数。

因为单元暴露区域内具体财产很难确定,在此以财产的实际价值PAV(the property of the actual value)代替。

2.4.3 危害系数的确定

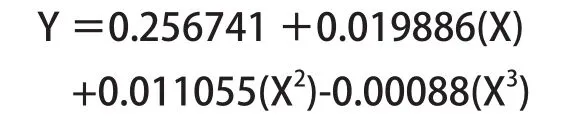

危害系数由单元危险系数(F3)和物质系数(MF)按照道化学七版的相关图表查得,用HF表示,代表了单元中物料泄漏或反应能量释放所引起火灾爆炸事故的综合效应。当MF=16时,与不同的单元危险系数X(即F&EI)对应的危害系数Y(即HF)为:

根据上面公式得出结果该系统单元危害系数HF为0.72。

2.4.4 基本最大可能财产损失(Base MPPD)

基本最大可能财产损失是在假设没有采取任何一种安全措施的情况下可能造成的最大财产损失,它由危害系数和暴露区域内财产价值相乘得到,即:

Base MPPD=HF×PAV=0.72PAV。

2.4.5 实际最大可能财产损失(Actual MPPD)

实际最大可能财产损失(Actual MPPD)是基本最大可能财产损失(Base MPPD)与安全措施的补偿系数(C)的乘积,表示在采取适当的防护措施后事故造成的损失。但如果这些防护装置或者措施发生故障或者未被有效的实施,事故损失值应接近于基本最大可能财产损失(Base MPPD)。

此方法也可根据求出的实际MPPD估算发生事故时的最大可能停产的天数,确定停产造成的损失。由于各单元实际MPPD数值在评价中难以确定,所以在此不对天数及其造成的影响作分析。

2.4.6 补偿结果

通过计算可知该系统单元在未采取补偿措施时,火灾爆炸指数F&EI值为132,危险等级为很大。在采取了工艺控制措施、物质隔离措施及防火措施补偿后,火灾爆炸指数F&EI值降为84,危险等级为较轻。

3 结语

采用道化学火灾爆炸危险指数评价法,得出该企业制冷系统的火灾爆炸危险指数为132,危险等级为“很大”,一旦发生火灾、爆炸事故,以制冷间储罐为中心,半径为33.80m的区域内的人员、财产都可能受到损害,72%的建构筑物毁坏、财产损失。通过分析指导企业采取了相应的安全预防措施后,危险指数降为84,危险等级为“较轻”,降低了36.4%,效果非常显著。

[1]王金波,等.安全系统工程[M].东北工学院出版社.

[2]刘铁民,张兴凯,刘功智.安全评价方法应用与指南[M].化学工业出版社.

[3]刘杨,李晓凤,姜志勇,等.道化学火灾、爆炸危险指数评价法在轻烃储罐中的应用[J]. 科学技术与工程,2012,(22):5509-5512.

[4]赵成建. DOW分析法在原油罐区安全评估中的应用浅谈[J].广东化工,2011,(5):46-47.

[5]张冀东.道化学公司火灾爆炸危险指数法在LNG加气站储罐安全评价中的应用[J].内蒙古石油化工,2012,(15):40-41.

[6]American Institute of Chemical Engineers. Dow's Fire & Explosion Index Hazard Classification Guide [S].7th Ed. New York:Dow Chemical Company, 1994.美国化学工程师研究所.道化学指数评价法分类指导[S].第七版.纽约:道氏化学公司,1994.