粉末冶金CNTs/Cu复合材料的显微组织与力学性能

2016-02-18彭刚蔡晓兰周蕾郭鲤张文忠王子阳朱伟

彭刚,蔡晓兰,周蕾,郭鲤,张文忠,王子阳,朱伟

粉末冶金CNTs/Cu复合材料的显微组织与力学性能

彭刚,蔡晓兰,周蕾,郭鲤,张文忠,王子阳,朱伟

(昆明理工大学冶金与能源工程学院,昆明 650093)

对碳纳米管(carbon nanotubes, CNTs)进行化学镀铜,然后采用粉末冶金法制备CNTs含量(质量分数,下同)为0~4%的CNTs增强铜基复合材料(CNTs/Cu)。研究CNTs含量、成形压力以及后续处理工艺对CNTs/Cu复合材料组织及力学性能的影响。结果表明:化学镀铜后的CNTs,CNTs与铜界面结合良好;与Cu粉混合球磨后,镀铜的CNTs嵌入铜基体中,其管状结构没有遭到明显破坏;随CNTs含量增加,CNTs/Cu复合材料的硬度提高,抗拉强度先增大后减小,CNTs的最佳含量(质量分数)为1%;复合粉体的最佳成形压力为1 400 MPa;异步冷轧比复压更有利于提高复合材料的抗拉强度与显微硬度;经过异步冷轧处理的1% CNTs/Cu复合材料的抗拉强度达350.05 MPa,比纯铜提高1倍,显微硬度HV为196.2,比纯铜提高32.03%。

碳纳米管;化学镀;高能球磨;力学性能

铜及铜合金常用于引线框架、电触头、高铁线缆以及电动机电线等领域[1−2],但由于强度不够高,一些要求高强度、高导电以及高耐磨的环境下无法应用。碳纳米管(carbon nanotubes, CNTs)因具有极高的热导率[3]和较低的热膨胀系数[4]以及优异的力学性能[5−6],可用其制备高强度的CNTs/Cu复合材料。CNTs/Cu复合材料的制备方法主要有分子水平复合法[7−8]、放电等离子烧结法[9−10]以及粉末冶金法[11−12]。采用分子水平复合法虽能使CNTs均匀地分散在CNTs/Cu复合材料中,但CNTs与铜基体的界面结合强度较低。放电等离子烧结法具有升温速率快、烧结时间短的优点,但不能保证CNTs均匀分散在复合材料中。粉末冶金CNTs/Cu复合材料具有组织致密、CNTs分布均匀且CNTs含量可控等优点,所以,本研究采用粉末冶金法制备CNTs/Cu复合材料。CNTs/Cu复合材料中CNTs的增强作用远达不到预期效果,究其原因有以下5个方面[9, 13−15]:1) 在CNTs制备过程中容易引入杂质。杂质主要为金属氧化物催化剂、碳纳米颗粒以及石墨碎片,这些都是强度较低的物质,导致复合材料强度降低。2) CNTs在铜基体中容易团聚。团聚的CNTs成为复合材料的初始微裂纹,从而降低材料的强度。3) CNTs与铜基体的界面结合不牢固,铜基体材料受力时很难将载荷传递到CNTs上,从而降低CNTs的增强作用。4) CNTs在铜基体中管状结构不完整。作为增强相的CNTs,若其管状结构存在较大的缺陷,其强度必然降低。5) CNTs在铜基体中分布的方向性。复合材料中CNTs的分布方向若与加载方向垂直,CNTs则不能起到提高复合材料抗拉强度的效果,若CNTs的分布方向与加载方向平行,载荷能传递到强度较高的CNTs上。为解决上述导致CNTs/Cu复合材料性能较差的5个问题,本研究首先将CNTs进行预处理(纯化、敏化、活化)及化学镀铜,再将镀铜后的CNTs与铜粉进行球磨制备成CNTs-Cu复合粉体,然后通过冷压、烧结以及后续处理(复压或异步冷轧)制备成CNTs/Cu复合材料,研究CNTs含量、成形压力以及后续处理对CNTs/Cu复合材料组织和力学性能的影响。以期用粉末冶金法制备出CNTs均一分散、强度较高的CNTs/Cu复合材料。

1 实验

1.1 原料

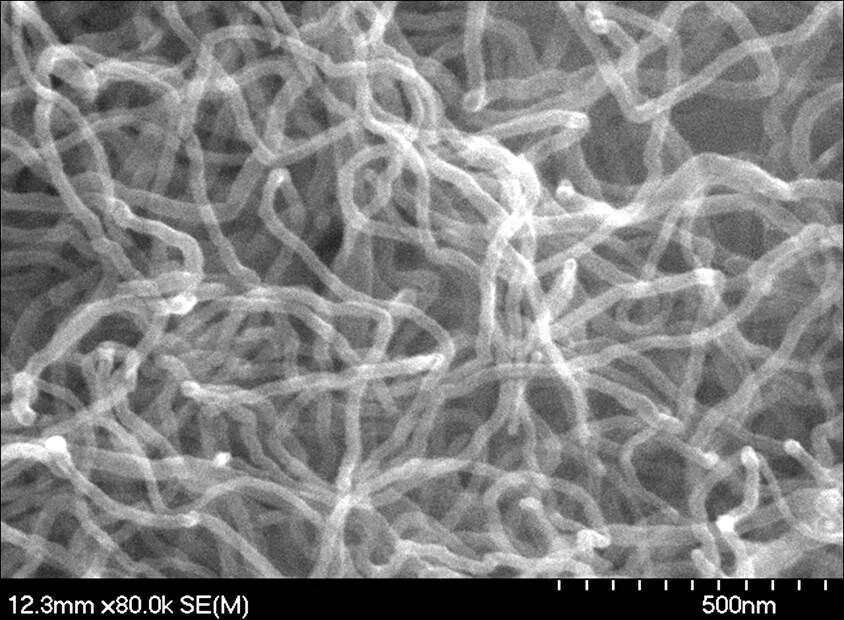

实验用的试剂包括:浓硝酸(质量分数为67%~ 69%),浓硫酸(98%),SnCl2·2H2O(98%),PdCl2(99%),NaOH(99.5%),CuSO4·5H2O(99%),HCHO(37%~40%),EDTA-Na2(99.5%),2,2-联吡啶(99.5%)等试剂,皆为分析纯;所用铜粉购自南京鼎凯科技有限公司,形貌为近球形,粒径为30~50 μm,纯度>99.6%;CNTs购自深圳纳米港有限公司,直径为30~50 nm,长度为10~20 μm,纯度>95%,形貌如图1所示。

图1 原始CNTs的SEM形貌

1.2 CNTs的预处理及化学镀铜

CNTs的预处理包括纯化、敏化及活化。首先将原始CNTs于混合酸((浓硝酸):(浓硫酸)=3:1)中超声分散2 h,然后在磁力搅拌条件下于90 ℃恒温处理4 h进行纯化,冷却过滤,用蒸馏水洗涤多次。将纯化后的CNTs于浓度为0.1 mol/L的SnCl2溶液中超声2 h进行敏化,然后在浓度为0.01 mol/L的PdCl2溶液中超声2 h进行活化。

将预处理后的CNTs在超声辅助条件下进行化学镀铜。镀液成分列于表1。化学镀铜的时间为30 min,化学镀铜过程中不定时地向镀液中添加NaOH以保证镀液的pH为11.50。镀铜结束后,立即过滤并洗涤多次,于80 ℃真空干燥10 h。

表1 CNTs化学镀铜的工艺参数

1.3 CNTs/Cu复合粉体及复合材料制备

将镀铜后的CNTs与纯铜粉混合球磨,制备CNTs含量(质量分数)分别为0,1%,2%,3%和4%的CNTs- Cu复合粉体。球磨参数如下:球磨时间为2 h、球料质量比为20:1,转速为600~800 r/min交变,不添加球磨助剂。将CNTs-Cu复合粉体在1 400 MPa压力下压制成形,压坯尺寸为30 mm×5 mm×6 mm,保压5 min,之后进行烧结和复压,根据复合材料的抗拉强度和显微硬度确定CNTs的最佳含量。

将CNTs最佳含量的CNTs-Cu复合粉体分为2组,各自分别在800,1 000,1 200,1 400和1 600 MPa下压制成形,然后烧结,得到2组CNTs/Cu复合材料。烧结制度如下:升温速率为5 ℃/min,于400 ℃和850 ℃分别保温1 h和2 h,在气氛炉中通入Ar进行烧结。将一组材料进行复压,压力与保压时间均与初压时相同;另一组进行异步冷轧,冷轧形变量为25%,轧制2道次。

1.4 性能测试与表征

利用扫描电镜(SEM)、透射电镜(TEM)和扫描电子能谱(EDS)对球磨前后的CNTs-Cu复合粉体与CNTs/Cu复合材料进行表征。用万能材料试验机测试材料室温下的抗拉强度,取3个试样的平均值,拉伸试样的标距为10 mm,拉伸速率为0.5 mm/min。用显微硬度仪测定材料的硬度,载荷为0.2 N,每个试样测3个点,取平均值。

2 结果与分析

2.1 CNTs/Cu复合粉体的组织与形貌

从图1可看出原始CNTs团聚严重。原始CNTs由于长径比较大,在范德华力的作用下容易团聚。图2所示为化学镀铜后的CNTs及其与Cu粉混合球磨后所得1%CNTs-Cu复合粉体的TEM形貌。从图2可看出经过化学镀铜后,CNTs表面镀覆了一层均匀连续的铜,与Cu粉混合球磨后,CNTs均匀分散在Cu粉中。这主要是因为纯化能使CNTs表面产生较多的有机官能团[16],既能改善CNTs的分散性,又能改善CNTs对敏化过程中形成的碱式胶体粒子的吸附。敏化使CNTs表面吸附一层具有还原性的碱式胶体粒子[17](Sn(OH)Cl和Sn(OH)2),使CNTs表面获得还原性,能还原活化液中的Pd2+离子。而活化则使CNTs表面吸附一层具有催化活性的金属钯[18],从而获得催化活性,在化学镀过程中催化镀液中的Cu2+在CNTs表面还原,并最终包覆在CNTs表面,形成均匀连续的铜镀层。由于化学镀过程中使用超声辅助,铜镀层不会将一簇CNTs包裹起来,且铜的包覆能减轻CNTs间范德华力的作用,所以,镀铜后的CNTs均匀分散在CNTs/Cu复合粉体中。图3所示为CNTs经过化学镀铜后的EDS图谱,从该图可看出化学镀铜后的CNTs只含有C和Cu 2种元素,这进一步说明图2(a)中CNTs表面镀覆的物质是铜。图2(b)中红色虚线围成的区域内为CNTs与铜的界面结合区域,可见CNTs与铜的界面结合良好。从图2(c)可看出CNTs-Cu复合粉体主要为片状结构,粒径约为40 μm。从图2(d)的黄色圆圈内看出经过球磨后CNTs嵌入铜基体中,不存在团聚现象,CNTs被剪切变短,其管状结构没有遭到明显破坏。综上所述,经过预处理与化学镀铜能够改善CNTs与铜基体的界面结合,将镀铜后的CNTs与铜粉一起球磨,既可有效减轻CNTs在铜基体中的团聚和偏析,又能使CNTs与Cu基体牢固的结合在一起,减小CNTs在铜基体中的滑移。这些都将改善CNTs/Cu复合材料的力学性能。

图3 CNTs化学镀铜后的EDS图谱

2.2 CNTs含量

图4所示为1 400 MPa压力下成形、烧结后再复压制备的不同CNTs含量的CNTs/Cu复合材料的应力–应变曲线,材料的抗拉强度和硬度如图5所示。结合图4和图5可看出:在铜中添加一定量的CNTs能明显提高材料的伸长率和抗拉强度,随CNTs含量增加,抗拉强度先增加后减小,纯铜的抗拉强度为170.63 MPa,CNTs含量为1%的CNTs/Cu复合材料的抗拉强度最高,达到256.69 MPa,比纯铜提高50.4%。CNTs/Cu复合材料的伸长率为4.7%左右,而纯铜的伸长率仅为2.6%左右。添加CNTs能提高复合材料抗拉强度有3方面的原因;一方面是因为引入一定量的CNTs,使铜颗粒间增加一个非金属界面,从而减小铜颗粒间的团聚,获得粒径更小的CNTs-Cu复合粉体,再经过冷压、烧结、复压后获得更致密的复合材料。另一方面是经过化学镀铜和球磨能改善CNTs与铜基体的界面结合以及CNTs的分散性,使铜基体与CNTs更牢固地结合在一起,材料在加载时CNTs起到传递载荷的作用。此外,因为在CNTs/Cu复合材料中CNTs一般都分布在晶粒边界,CNTs在晶界处阻止位错的运 动[19],从而提高复合材料的抗拉强度。但若材料中CNTs含量过高,CNTs产生团聚,不仅阻碍铜基体在冷压、烧结、复压过程中的粘接,而且在CNTs团聚的位置产生微裂纹,导致CNTs/Cu复合材料的抗拉强度下降。CNTs具有较高的弹性模量[5−6],若复合材料中CNTs与铜基体的界面结合力大于纯铜中铜颗粒间的界面结合力,或是纯铜粉本身有一定的氧化,都可能导致CNTs/Cu复合材料的应变大于纯铜的应变。从图5可看出随CNTs含量增加,复合材料的显微硬度不断增加,纯铜的硬度最小(为148.6),CNTs含量为4%时显微硬度最大,达到177.2 HV, 比纯铜提高19.2%。这是因为随CNTs含量增加,复合粉体中铜颗粒间的非金属界面增加,阻碍铜颗粒间的团聚长大,从而细化复合粉体的粒径,使得压坯的致密度更高,烧结后的复合材料具有高的显微硬度。

图4 CNTs含量不同的复合材料的应力–应变曲线

图5 CNTs含量对CNTs/Cu复合材料抗拉强度和显微硬度的影响

图6所示为CNTs/Cu复合材料拉伸断口的SEM形貌。从图6(a)可看出:当CNTs含量为1%时,断口有少量CNTs嵌入铜基体中,CNTs不存在团聚现象,这是复合材料在拉伸过程中CNTs从铜基体中拔出的,说明经过化学镀铜和球磨后CNTs与铜基体牢固地结合在一起,使得铜基体在拉伸过程中能有效地将载荷传递到CNTs上,从而提高复合材料的抗拉强度。从图6(b)的红色区域中可看出复合材料中CNTs含量为4%时,有部分CNTs嵌入在铜基体中,存在轻微的CNTs团聚现象,且有少量CNTs游离在断口处,嵌入铜基体中且与铜基体结合牢固的CNTs可起到增强基体的作用,但团聚在复合材料中的CNTs和游离在断口处的CNTs将降低材料的性能。综上所述,CNTs的最佳含量为1%。

图6 CNTs/Cu复合材料拉伸断口的SEM形貌

2.3 成形压力及后续处理

图7(a)和(b)所示为不同成形压力下制备的CNTs/Cu复合材料分别经过复压和异步冷轧后的应力−应变曲线。图7表明:无论是复压还是异步冷轧,材料的抗拉强度都随成形压力增加而先增加后减小,当成形压力为1 400 MPa时材料的抗拉强度最大,经过复压和冷轧后的抗拉强度分别为296.15 MPa和350.05 MPa。随成形压力增加,复合材料的致密度逐渐增加,有利于提高材料的抗拉强度,但材料内部积累的内应力也逐渐增加,不利于提高复合材料的抗拉强度;当致密度对抗拉强度的提高作用大于内应力对抗拉强度的减小作用时,材料的抗拉强度随成形压力增加而增加,反之,抗拉强度则随压力增加而减小。图8(a)和(b)所示分别为成形压力对CNTs/Cu复合材料抗拉强度与显微硬度的影响。由图8(a)可看出:经异步冷轧的复合材料,抗拉强度几乎都在320 MPa以上,而经过复压的抗拉强度都小于300 MPa,从图8(b)可看出:无论后续处理是异步冷轧还是复压,材料的硬度都随成形压力增加而增加,当成形压力为1 600 MPa时,异步冷轧试样和复压试样的显微硬度HV分别为196.2和172.6,由此可见异步冷轧比复压更有利于提高材料的力学性能。这是因为在复压过程中材料的6个面均受到压力的作用,无法获得较大的形变量,因而不能有效优化材料内部的组织和结构。而异步冷轧过程中材料受到上下辊的压力,材料获得较大的形变量,因此,能有效改善材料内部的组织和结构。异步冷轧能提高复合材料抗拉强度的原因有3个方面:1) 由于较大的塑性变形,材料内部出现大量的形变孪晶,孪晶既能成为促进塑性变形的位错源,又能阻碍位错的进一步运动[20];2) 异步冷轧可向材料中引入大应变量而细化组织,获得晶粒更小的材料[21];3) 异步冷轧能减小材料内部的残余孔隙,最终实现材料内部的有效焊合。

图7 不同成形压力下制备的CNTs/Cu复合材料的应力−应变曲线

图8 成形压力对复合材料抗拉强度与硬度的影响

图9所示为1 400 MPa成形压力下制备的CNTs/ Cu复合材料经过复压和异步冷轧后的拉伸断口形貌。从图9(a)可见:经过复压的材料,断口有一些较浅的韧窝和解理断面,片状结构不明显且不规则,断裂形貌呈现疲劳条纹特征。从图9(b)可见:经过异步冷轧的材料,断口存在许多韧窝,其断裂方式为韧性断裂;断口处存在明显的片状结构,片与片之间具有明显的分层现象且几乎相互平行,这是材料在异步冷轧过程中受到上下辊的压力而形成的。对比图9(a)和(b)可看出:异步冷轧能更有效地改善材料内部的组织和结构,优化材料内部组织的分布。

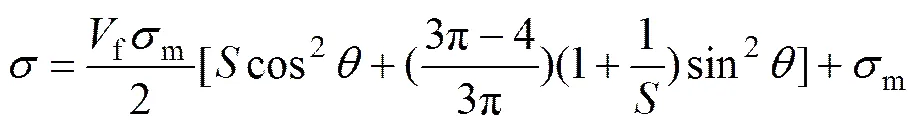

根据应力传递理论模型(shear-lag mode)[22],假设CNTs与载荷方向夹角为,根据叠加法则,CNTs/Cu复合材料的应力为

图9 CNTs/Cu复合材料拉伸断口SEM形貌

式中:f为复合材料中CNTs的体积分数;m为铜基体的屈服强度;为CNTs的长径比。由式(1)可知:在CNTs/Cu复合材料中CNTs的含量和长径比一定的条件下,通过优化CNTs在复合材料中的分布可提高复合材料的抗拉强度;当CNTs的分布方向与载荷方向平行时,CNTs能有效传递载荷,进而提高复合材料的抗拉强度。经过异步冷轧后材料内部产生大量近似平行的剪切带,组织具有明显的方向性,原始晶粒被剪切拉长成细长的条带状,能优化CNTs在复合材料中的分布,减小CNTs分布方向与载荷方向的夹角,这也是异步冷轧能够提高复合材料抗拉强度的原因。

3 结论

1) 通过将化学镀铜后的CNTs与铜粉混合进行高能球磨,可制备CNTs均一分散的CNTs-Cu复合粉体,复合粉体中CNTs嵌入铜基中,且与铜基体具有良好的界面结合。

2) CNTs/Cu复合材料的抗拉强度随CNTs含量增加先增加后减小,当CNTs含量为1%时复合材料的抗拉强度最大,而硬度则随CNTs含量增大而增大。材料的抗拉强度随成形压力增大而先增大后减小,当成形压力为1 400 MPa时,材料的抗拉强度最大,而硬度则随成形压力增加而增加。

3) 异步冷轧比复压更有利于提高复合材料的抗拉强度与硬度。CNTs含量为1%、成形压力为1 400 MPa、并经过异步冷轧后续处理的复合材料,抗拉强度到达到350.05 MPa,比纯铜提高1倍,显微硬度HV为196.2,比纯铜提高32.03%。

REFERENCES

[1] OZYEREK D, CIFTCI I, TUNCAY T. The Effect of aging and sliding speed on wear behaviour of Cu-Cr-Zr alloy[J]. Materials Testing, 2013, 55(6): 468−471.

[2] 张颖异, 李运刚, 田颖. 高导电高耐磨铜基复合材料的研究进展[J]. 稀有金属与硬质合金, 2011, 39(3): 48−53. ZHANG Yingyi, LI Yungang, TIAN Ying. The latest development of copper-based composite materials with high wear resistance and electrical conductivity[J]. Rare Metals and Cemented Carbides, 2011, 39(3): 48−53.

[3] YANG D J, ZHANG Q, CHEN G, et al, Thermal conductivity of multi-walled carbon nanotubes[J]. Physical Review B, 2002, 66(16): 465−470.

[4] BAUGHMAN R H, ZAKHIDOV A, HEER W A. Carbon nanotubes: The route toward applications [J]. Science, 2002, 297(55): 782−793.

[5] CHOI Y K, SUGIMOTO K, SONG S M, et al. Mechanical and physical properties of epoxy composites reinforced by vapor grown carbon nanofibers[J]. Carbon, 2005, 43(10): 2199−2208.

[6] ESTILI M, KAWASAKI A. An approach to mass-producing individually alumina-decorated multi-walled carbon nanotubes with optimized and controlled compositions[J]. Scripta Materialia, 2008, 58(10): 906−909.

[7] KIM K T, ECKERT J G. Influence of embedded carbon nanotubes on thermal properties copper matrix nanocomposties processed by molecular-level mixing[J]. Scripta Materialia, 2011, 64(5): 181−189.

[8] XUE Z W, WANG L D, ZHAO P T, et al. Microstructures and tensile behavior of carbon nanotubes reinforced Cu matrix composites with molecular-level dispersion[J]. Mater Design, 2012, 34(4): 298−301.

[9] 吴清英, 刘向兵, 储克, 等. SPS法制备铜−2%碳纳米管复合材料[J]. 粉末冶金技术, 2010, 28(3): 210−219. WU Qingying, LIU Xiangbing, CHU Ke, et al. Cu-2% carbon nanotube composites fabricated by SPS[J]. Powder Metallurgy Technology, 2010, 28(3): 210−219.

[10] 聂俊辉, 贾成厂, 张亚丰, 等. 机械球磨与放电等离子体烧结制备碳纳米管/铜复合材料[J]. 粉末冶金工业, 2011, 21(6): 44−50. NIE Junhui, JIA Chengchang, ZHANG Yafeng, et al. Fabrication of carbon nanotubes/copper composites using mechanical milling and spark plasma sintering[J]. Powder Metallurgy Industry, 2011, 21(6): 44−50.

[11] LI H Q, MISRA A, ZHU Y T, et al. Processing and characterization of nano-structured Cu-carbon nanotube composites[J]. Mater Sci Eng A, 2009, 52(3): 60−64.

[12] UDDIN S M, MAHMUD T, WOLF C, et al. Effect of size and shape of metal particles to improve hardness and electrical properties of carbon nanotube reinforced copper and copper alloy composites[J]. Composites Sci Tech, 2010, 70(23): 2253−2257.

[13] 许龙山, 陈小华, 吴玉龙, 等. 碳纳米管铜基复合材料的制备[J]. 中国有色金属学报, 2006, 16(3): 406−411. XU Longshan, CHEN Xiaohua, WU Yulong, et al. Preparation of CNTs/Cu composite[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 406−411.

[14] 刘白, 邓福铭, 曲敬信. 碳纳米管铜基复合材料的设计与研究[J]. 兵器材料科学与工程, 2003, 14(3): 406−410. LIU Bai, DENG Huming, QU Jingxin. The design and research of CNTs/Cu composite[J].Ordnance Material Science and Engineering, 2003, 14(3): 406−410.

[15] AJAYAN P M, STEPHAN O, COLLIEX C, et al. Aligned carbon nanotubes composites[J]. Science, 1994, 265(16): 1212−1216.

[16] MANEET S K, SINGHAL D F, SHARMA R B. An alternative improved method for the homogeneous dispersion of CNTs in Cu matrix for the fabrication of Cu/CNTs composites[J]. Appl Nanosci, 2013, 30(18): 29–35.

[17] 易国军, 陈小华, 蒋文忠. 碳纳米管的表面改性与镍的包覆[J]. 中国有色金属学报, 2004, 14(3): 479−483. YI Guojun, CHEN Xiaohua, JIANG Wenzhong. Surface modification and nickel coating of carbon nanotubes[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 479−483.

[18] CATURLA F, MOLINA F, MOLINA-SABIO M. Electroless plating of graphite with copper and nickel[J]. Electrochem Soc, 1995, 142(12): 4084−4089.

[19] WANG Lin, HEEK Y C, MYOUNG J M, et al. Mechanical alloying of multi-walled carbon nanotubes and aluminium powders for the preparation of carbon/metal composites[J]. Carbon, 2009, 47(15): 3427−3433.

[20] LU L, CHEN X, HUANG X, et al. Revealing the maximum strength in nanotwinned copper[J]. Science, 2009, 323(5914): 607−610.

[21] 王晓溪, 薛克敏, 李萍. 采用等径角挤扭工艺制备块体超细晶铝[J]. 中国有色金属学报, 2014, 24(6): 1414−1421.WANG Xiaoxi, XUE Kemin, LI Ping. Fabrication of bulk ultrafine grained pure aluminum using multipass equal channel angular pressing and torsion[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1414−1421.

[22] RYU H J, CHA S I, HONG S H. Generalized share-lag model for load transfer in SiC/Al metal-matrix composites[J]. Mater Res, 2003, 18(12): 2851−2854.

(编辑 汤金芝)

Microstructure and mechanical properties of CNTs/Cu composites fabricated by powder metallurgy

PENG Gang, CAI Xiaolan, ZHOU Lei, GUO Li, ZHANG Wenzhong, WANG Ziyang, ZHU Wei

(School of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Carbon naotubes (CNTs) reinforcing copper matrix composites materials (CNTs/Cu) were fabricated by powder metallurgy that the content of CNTs is 0−4%. The effects of CNTs content, molding pressure and further processing on the microstructure and mechanical properties of CNTs/Cu composites were investigated. The results indicate that a copper coating on CNTs can be obtained and the interface bonding is good by electroless plating copper. The CNTs are inlaid into copper matrix and its tubular structure is not damaged obviously after ball milling; The optimum content of CNTs in composite material is 1%. The best molding pressure for composite powder is 1 400 MPa. Asynchronous cold rolling is more conducive to enhance microhardness and tensile strength of the composite materials comparied to re-pressing. The 1% CNTs/Cu composite material is obtained via asynchronous cold rolling, its tensile strength doubles more than that of is pure copper and can reach 350.05 MPa, it’s microhardness (HV) increases by 32.03% compared with pure copper and reaches 196.2.

carbon nanotubes; electroless plating; high-energy ball milling; mechanical properties

TB331

A

1673−0224(2016)01−129−08

云南省重大项目“碳纳米管增强金属基复合材料应用基础研究”(2014FC001);云南省高校金属粉体制备与设备开发科技创新团队支持计划资助项目(14051693)

2015−03−06;

2015−06−10

蔡晓兰,教授,博导。电话:0871-65189592;E-mail: CXLl9761@163.com