超细晶W-Cu复合材料的热挤压与热处理

2016-02-18张会杰李继文魏世忠潘昆明王展万成

张会杰,李继文,魏世忠,潘昆明,王展,万成

超细晶W-Cu复合材料的热挤压与热处理

张会杰1,李继文1,魏世忠2, 3,潘昆明2, 3,王展1,万成1

(1. 河南科技大学材料科学与工程学院,洛阳 471023;2.河南省耐磨材料工程技术研究中心,洛阳 471003;3. 河南省有色金属共性技术协同创新中心,洛阳 471023)

以水热共还原法制备纳米W-30% Cu复合粉末,通过真空烧结和包套热挤压制备超细晶W-Cu复合材料,并进行后续热处理。采用X射线衍射、高分辨率透射电镜、扫描电镜等观察和分析W-30% Cu复合粉体和合金的成分及组织形貌,研究热挤压及后续退火处理对材料致密度、电导率和硬度等性能的影响。结果表明:水热产物为纳米级(10~15 nm)规则的类球形结构,经煅烧及共还原后得到的W-30% Cu复合粉末粒度细小,呈特殊的W包覆Cu结构,颗粒分布均匀;复合粉末在1050 ℃真空烧结后相对密度只有91.5%,经热挤压后致密度提高到97.07%,布氏硬度达到223,组织细密,W相和Cu相分布均匀,钨颗粒细小(1~3 μm),形成典型的钨骨架和铜网络结构。经过后续的退火处理,钨铜分布更均匀,钨粒径进一步减小,材料的致密度和电导率都更高,分别为98.82%和43.31% IACS,形成良好的综合性能指标匹配。

水热共还原;真空烧结;超细晶钨铜复合材料;包套热挤压;热处理;致密化

W-Cu复合材料兼具钨和铜的优良特性,具有高强度、高硬度、良好的耐电弧烧蚀性和抗熔焊性,被认为是极具发展潜力和应用前景的新型功能材料,广泛应用于大规模集成电路和微波器件中的散热元件、功率电子器件和微电子器件中的电子封装材料、微波器件的屏蔽材料、真空开关电触头材料、电极以及热沉材料等,在军事上也有很多应用,如电磁炮导轨,导弹的喷管喉衬,药型罩等高温部件[1−6]。但采用传统的熔渗法或液相活化烧结工艺制备钨铜复合材料,很难获得高致密度和优良的综合性能(主要为电导率和硬度)[7−8]。研究发现,钨铜复合粉末的粒度以及均匀程度严重影响块体材料的组织与性能[9−10]。熊湘君等[11]和MOON等[12]分别对钨粉和铜粉粒度对致密化过程的影响进行了研究,当钨粉粒度为4 μm时可制得密度为15.38 g/cm3的W-20Cu合金;粒度为50 nm的机械合金化钨铜粉末在1 100 ℃烧结,致密度达到98%,组织细小均匀。AHMADI等[13]用钨铜氧化物共还原获得平均粒径为72.9 nm的钨铜复合粉末,于1 200 ℃烧结后几乎达到全致密。这些研究肯定了纳米粉末是细化晶粒和提高合金性能的发展方向。水热合成反应在高温高压的密闭容器中进行,在制备晶粒发育完整、粒度分布均匀的纳米晶粉体方面,具有其它方法无法比拟的优势。采用纳米粉末能否制备高性能的纳米或细晶W-Cu合金材料,关键取决于烧结工艺[14]。普通液相烧结由于温度高、烧结时间长,易造成晶粒长大,因此,本研究采用低温烧结工艺,烧结后的钨铜材料密度不高,需要通过后续的变形和热处理进一步提高其致密度和性能。吕大铭等[15]对W-Cu合金进行热等静压处理,材料性能明显改善。王尔德等[16]采用热静液挤压方法替代热等静压,有效地提高了钨铜复合材料的致密度、强度、伸长率和导电性。李达人等[17−18]研究了粉末压坯直接包套热挤压致密工艺,制备出性能优良的钨铜棒材和丝材。本文作者采用水热共还原法制备钨铜复合粉末,经低温真空烧结后再进行包套热挤压,并进行后续退火处理,分析与测试复合材料显微组织以及致密度、电导率和硬度等性能,研究结果对于制备高致密度与具有良好综合性能的钨铜复合材料具有指导意义。

1 实验

1.1 钨铜复合粉末的制备

以工业级的Na2WO4·2H2O和Cu(NO3)2·3H2O为原料,采用水热共还原法制备钨铜复合粉末。首先按W-30% Cu的成分(质量分数)称量Na2WO4·2H2O和Cu(NO3)2·3H2O,分别配制制成溶液,然后将2种溶液混合,滴加氨水调节至pH=5.2。将混合溶液装入容积为100 mL的高压反应釜中,填充度为80%,在180 ℃电热恒温鼓风干燥箱中保温20 h。倒去上清液,将所得的沉淀物进行过滤、洗涤,以除去残留的钠离子。

水热合成产物在550 ℃马弗炉中煅烧2 h,得到混合氧化物。将氧化物粉末装入刚玉舟中,在四管还原炉中800 ℃温度下还原1 h,冷却后取出,得到W-30Cu钨铜复合粉末。还原介质为H2/N2混合气体,H2与N2体积比为3:1。

1.2 钨铜复合材料的制备及致密化

将W-30% Cu复合粉体装入定制的橡胶模具中,密封后放入高压缸内加压成形。冷等静压机预设压力为280 MPa,保压30 min。泄压后,开模取出冷压坯,冷压坯为直径35 mm的圆棒。压坯在1050 ℃/1.5 h条件下真空烧结,所用设备为ZMY-50-15型钼丝烧结炉。

将烧结坯放入内径35 mm、壁厚5.5 mm的45#钢套,孔隙部分用刚玉粉填充;将包套放置在箱式电阻炉中,2 h内加热到1 050~1 100 ℃,保温30 min,然后进行热挤压。热挤压设备为315 t四柱式油压机,挤压速率为10 mm/s,模具在挤压前预热至200 ℃;凹模入口直径为50 mm,出口直径为17 mm,挤压比为8.5,采用石墨−机油作为润滑剂。

挤压坯分别在800 ℃/1 h和900 ℃/1 h条件下进行退火热处理。

1.3性能与组织表征

采用阿基米德原理测定W-30% Cu复合材料的密度;利用FD101型数字便携式涡流电导率仪测试材料的电导率,所测试样为直径12 mm、长度10 mm的圆柱体;采用THB-3000E电子布氏硬度计测定材料的布氏硬度,设置载荷为7.5 kN,压头直径为5 mm,保压30 s。为了准确,取多次测量结果的平均值。

采用D8 ADVANCE型X线衍射仪进行复合粉末物相分析;利用6700F场发射扫描电镜(FE-SEM)和JEM-2100高分辨透射电镜(HRTEM)对粉体形貌特征进行观察与分析;合金经打磨与抛光后,利用VEGA 3 SBH钨灯丝扫描电镜观察材料的纵横截面形貌,处理试样所用腐蚀剂为:10 g K3[Fe(CN)6] + 10 g NaOH + 100 mL蒸馏水。

挤压坯在AG-I250KN精密万能材料实验机上进行室温拉伸试验,并观察拉伸断口形貌。

2 结果与分析

2.1 钨铜复合粉体

图1所示为水热共还原法制备的钨铜复合粉体XRD谱。图中仅有W和Cu的衍射峰,无其它杂峰,表明在H2/N2混合气体气氛中及800 ℃/1 h条件下,所有过程产物全部还原为钨和铜。

图1 W-30Cu复合粉末的XRD谱

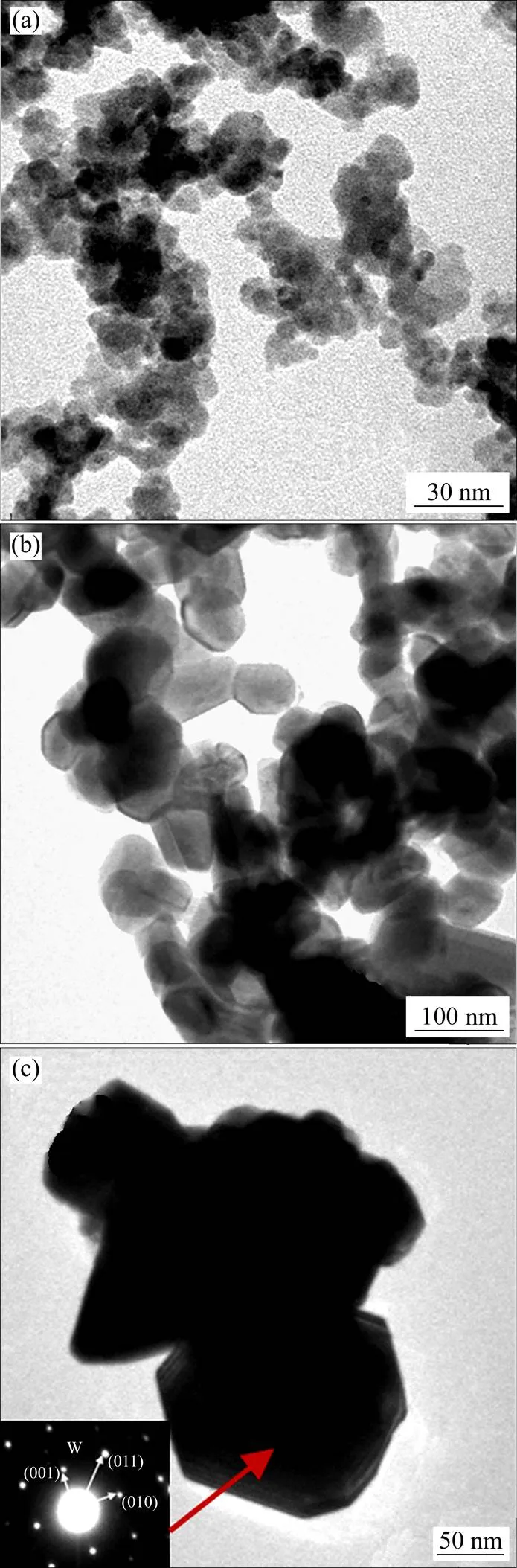

图2所示为水热合成、煅烧以及共还原所得粉末的透射电镜形貌图。从图2(a)可以看出:水热反应所得的沉淀物粉体形貌呈规则的球形,粒度分布较均匀,粒径范围为10~15 nm,为纳米颗粒。水热产物经过煅烧后,所得氧化物粉末(主要为CuWO4−x)形貌为规则的六边形和球形,粒度在40~60 nm之间,颗粒分布均匀。还原后所得粉体形貌变化不大,但颗粒明显长大,粒度为100~200 nm,团聚较严重。

图2 水热共还原法制备W-Cu复合粉各阶段产品的TEM图像

Fig.2 TEM images of three kinds of prepared powders (a) Hydrothermal powders; (b) Calcined powders;(c) Reduced powders

图3所示为还原粉末的高分辨透射电镜图像,还原粉体中同时还存在粒度为20~30 nm的小颗粒,可以很明显地看出呈一种独特的包覆结构,周围分散着更小的电弧颗粒。测出包覆结构的核内(A)的晶面间距为0.220 8 nm,包覆层(B)的晶面间距为0.249 0 nm,分别对应标准卡片的Cu(111)和W(110)晶面,W和Cu两相之间形成半共格界面[9]。分析认为,还原过程中细颗粒的WOx由于比表面积大,表面活性高,易与水蒸气化合形成挥发性的水合氧化钨而发生气相迁移,气相迁移过程中还原出来的W在先还原出来的Cu颗粒表面成核,从而形成特殊的W包覆Cu结构。然而这种钨铜间的包覆并不“牢靠”,经一段时间的超声震荡后,Cu核与W包覆层分离,如图3(b)和(c)所示。Cu核为较规整的球形,晶格取向相同。钨包覆层呈现内空形貌,很明显是从球形Cu颗粒上剥落而来。

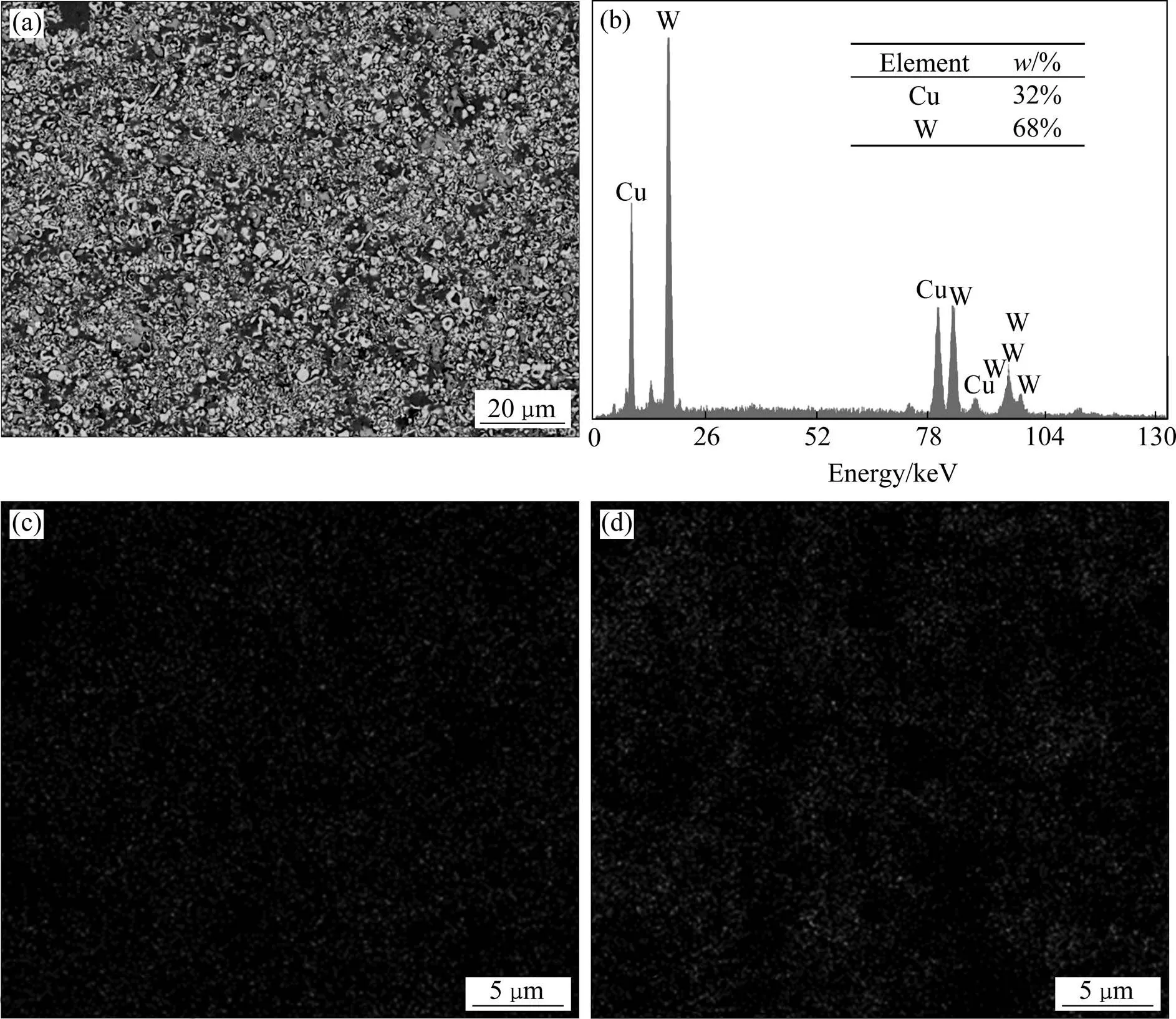

图4所示为还原粉末的场发射扫描照片及成分分布。从图4(a)可见:W-Cu复合粉末粒度均匀,存在严重的团聚现象,少量的较大颗粒由细小的初始颗粒团聚而成。图4(b)的分析结果表明:较小的圆球状结构多为铜,较大的多边形结构多为钨。从图4(c)和(d)所示的钨和铜的面分布可知,W-Cu复合粉体中W和Cu的分布较均匀,主要归因于初始的水热合成反应;另一方面,氧化物粉末CuWO4−x的同一颗粒中同时存在钨原子和铜原子,而且煅烧和还原都选择相对较低的温度,也有利于W和Cu的均匀分布。

2.2 钨铜复合材料

2.2.1 真空烧结

图5所示为钨铜复合粉末经冷等静压和真空烧结后所得钨铜复合材料的背散射形貌。由图5可见:材料晶粒较大,颗粒间连接松散,小颗粒W粉分散在Cu基体中,局部存在W全部或部分包裹Cu的现象(如图中箭头所示)现象;W颗粒与Cu基体之间有许多明显的孔隙(如图中箭头所示),可能是由于钨铜结合力弱,在制备金相样品时钨颗粒有脱落。水热共还原法制备的钨铜复合粉末颗粒较细小,铜相在烧结过程中更易产生液相流动和聚集使其分布不太均匀,甚至渗出严重,导致钨铜颗粒间孔隙较多。测得其致密度只有91.5%。

图3 W-30Cu复合粉末的高分辨透射电镜图像

图4 W-30Cu复合粉末的SEM形貌(a)、能谱分析(b)及面扫描(c),(d)

图5 分别在1 050℃和1 100℃真空烧结所得钨铜复合材料的背散射形貌

2.2.2 热挤压

图6所示为W-Cu复合材料在不同温度下保温30 min后热挤压所得挤压棒材的宏观形貌。由图6(a)可见,热压棒材均匀加热到1 050 ℃保温30 min之后热挤压,挤压成品均匀、光滑;当温度升高至1 080和 1 100 ℃时,挤压坯中产生铜液相,随着铜液的流动,在挤压过程中铜相出现大块的集聚甚至渗出,致使挤压出来的坯料出现弯曲,如图6(b)所示;同时,由于加热温度过高,且包套内部非真空,气体的存在致使包套坯料出现鼓胀现象,挤压时很容易出现炸裂、开花,如图6(c)所示。所以只能在1050℃保温30 min后进行热挤压。

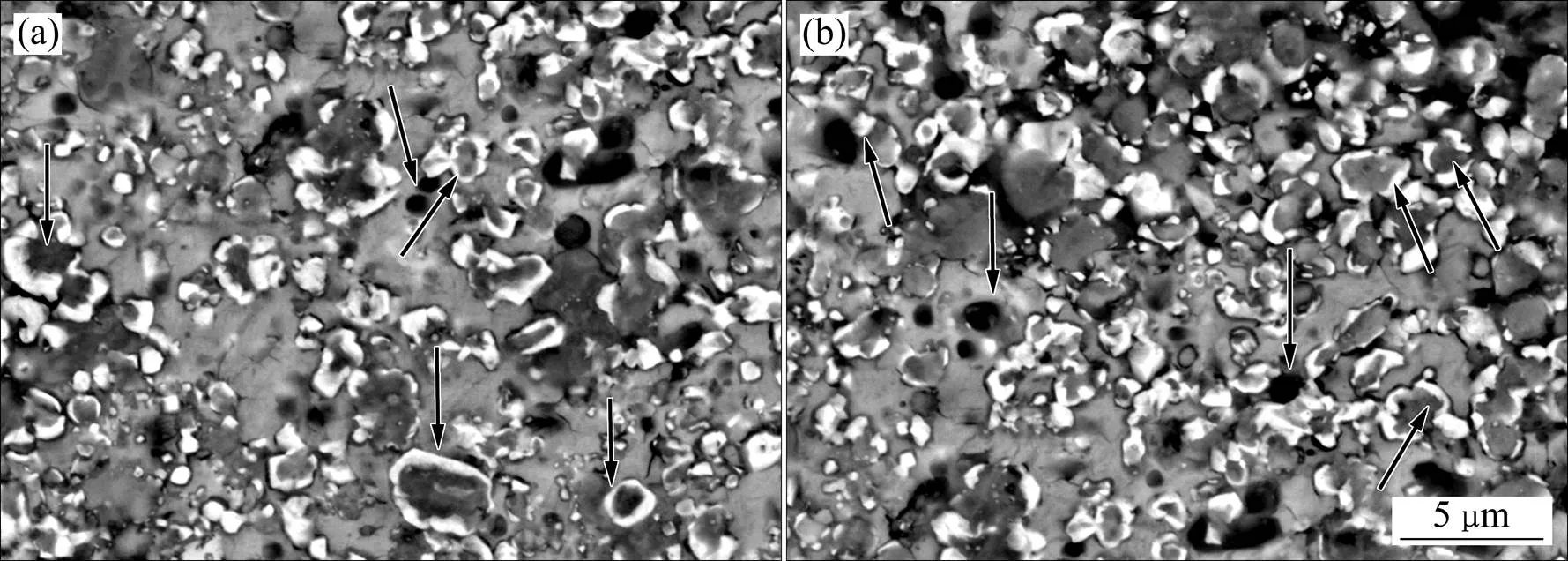

图7所示为于1 050 ℃保温30 min后热挤压的钨铜复合材料棒材的纵横截面SEM形貌。图7(b)中箭头所示方向为挤压方向。从图7(a)和(b)可看到:挤压后材料的组织细密,钨铜分布均匀,无明显的孔隙。从图7(b)可见沿挤压方向有明显条状的铜聚集带,分析认为是挤压过程中铜变形路线。从其放大图(图(b)右上角)可看出铜的聚集区存在极细小的钨颗粒。从图7(c)和(d)可知:与横截面相比,纵截面上钨铜颗粒分布更均匀,W颗粒的粒度更细小(1~3 μm),均匀地分散在铜基体中;铜相明显被拉长,钨相变形不明显,这是因为钨为硬质相,在挤压过程中硬质的钨相被铜相包裹,与柔软的铜相接触。铜相在挤压过程中协调变形,即通过铜相熔融软化形成的毛细管力促进W颗粒重排和填充孔隙,起到致密化的作用。

图6 不同加热温度下挤压成品的宏观照片

图7 钨铜复合材料热挤压棒材的截面形貌

图8所示为于1 050 ℃保温30 min后热挤压的钨铜复合材料的SEM形貌及其面扫描图。由图可见挤压后坯料的组织细密,钨铜分布均匀,无明显孔隙。EDS测得W和Cu的质量分数分别为68%和32%,与制备的钨铜复合材料的理论值相近,说明水热共还原中钨与铜的回收率相等,工艺路线可行。RYU等[19]的研究表明,互不相溶系内不同颗粒组分如W-Cu颗粒之间的结合界面对材料的烧结性能影响很大;粉体压坯的烧结致密化取决于粉末本身的粒度和粉末混合的均匀程度。由于水热共还原法制得的钨铜复合粉末颗粒细小,达到纳米级别,粉末活性大,大大增强了W颗粒重排的驱动力(表面张力和毛细管力)进而缩短重排距离[20]。同时,挤压前的1 050 ℃/30 min保温过程中,虽未超过铜的熔点温度(1 083 ℃),但高的粉末活性促使铜相熔融软化加剧,在挤压过程中塑变流动性良好的铜相迅速填充到钨−钨颗粒之间的孔隙,形成完整的铜网络,从而有效提高材料的致密度和组织均匀性。

图9所示为于1 050 ℃热挤压的钨铜复合材料拉伸断口形貌。从图9可以看出,断口呈典型的韧窝断口形貌,这表明热挤压棒材具有一定的塑性变形能力。基体Cu相(白色)以网状的形式分布在W颗粒(深色)周围,韧窝稠密,断裂过程中形成许多细密、弯曲的显亮衬度的撕裂棱;而脆性的W颗粒主要发生沿晶断裂,即W颗粒从Cu相网络中拔出,断裂面凹凸不平。

2.2.3 退火热处理

图10所示为分别在800 ℃和900 ℃保温1 h退火处理后的钨铜复合材料背散射扫描照片。与热处理前组织相比,二次加热使钨、铜两相发生颗粒重排,钨铜分布更均匀、致密;通过热处理,材料中W包覆Cu的现象减弱,而且钨相的平均颗粒尺寸明显减 小。退火温度对钨铜合金显微组织影响不大,只是在900 ℃下退火后的组织更加致密与均匀。

图8 钨铜复合材料热挤压棒材的SEM形貌及面扫描分析

图9 钨铜复合材料热挤压棒材的拉伸断口形貌

图10 不同温度下退火后的钨铜合金棒材截面形貌

表1 所列为挤压棒材及其在800 ℃和900 ℃热处理1 h后的密度、电导率和布氏硬度。热处理前材料的各项性能都较低,热处理后材料的密度、电导率和布氏硬度都提高。热处理后钨铜两相分布更加均匀,致密化程度提高,材料密度为14.18 g/cm3,相对密度达到98.82% (W-30% Cu复合材料的理论密度为14.35 g/cm3)。

从表1还可看出:钨铜复合材料在900 ℃下热处理后电导率由40.5%IACS提高到43.31%IACS。这是因为通过热处理,可消除挤压过程中形成的残余应力,细化晶粒,使W/Cu两相结合更紧密,从而提高电导率;同时,热处理弱化了电子漫散射效应,有利于电子的传输,使得电导率增加。热挤压后的钨铜复合材料布氏硬度达到223,较国标GB/T 8230—2003对钨铜合金电导率的要求提高近50[21]。而经过热处理后硬度降低,热处理温度为900 ℃时,材料的布氏硬度降到214。虽说热处理后材料孔隙度和晶粒度减小,使W颗粒和Cu颗粒相互之间结合更为紧密,但退火消除了材料内部的应力,布氏硬度略有降低,但仍远高于国家标准。

表1 不同温度下热处理后的钨铜复合材料性能

3 结论

1) 采用水热共还原法制备纳米W-30% Cu复合粉末,水热产物为规则的球形颗粒,粒度分布均匀,为10~15 nm。550 ℃下煅烧后所得氧化物粉末为规则的六边形和圆形,粒度为40~60 nm。在800 ℃/1 h条件下共氢还原后,全部还原为钨和铜。粉末颗粒细小,钨铜两相分布均匀,粒径为100~200 nm,更细小的粉体粒径为20~30 nm,呈独特的钨包覆铜结构。

2) 纳米钨铜复合粉末经冷等静压及真空烧结制备的复合材料,晶粒较大,颗粒间连接松散,W颗粒与Cu基体之间有许多明显的孔隙,致密度只有91.5%。

3) 烧结坯在1 050 ℃保温0.5 h后热挤压,致密度提高到97.07%,布氏硬度达到223。挤压坯组织细密,W相和Cu相分布均匀,钨颗粒细小(1~3 μm),形成典型的钨骨架和铜网络结构。

4) 挤压坯经后续退火热处理后,组织更加致密,致密度和电导率分别达到98.82%和43.31%IACS,硬度略有降低,仍远远超过有关国家标准的要求。

REFERENCES

[1] 周武平, 吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程, 2005, 10(1): 21−25. ZHOU Wuping, LÜ Daming. Development of application and production in W-Cu materials[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 21−25.

[2] HONG S H, KIM B K. Fabrication of W-20wt% Cu composite nanopowder and sintered alloy with high thermal conductivity[J]. International Journal of Refractory Metals & Hard Materials, 2003, 57(18): 2761−2767.

[3] LI Y P, QU X H, ZHENG Z S, et al. Properties of W-Cu composite powder produced by a thermo-mechanical method[J]. International Journal of Refractory Metals & Hard Materials, 2003, 21(5/6): 259−264.

[4] 陈文革, 丁秉均. W-Cu触头材料的电寿命研究[J]. 电工材料, 2003(3): 21−24. CHEN Wenge, DING Bingjun. A study on electric-lifetime of W-Cu contacts materials[J]. Electrical Engineering Materials [J]. 2003(3): 21−24.

[5] GERMAN R M, HENS K F, JOHNSON J L. Powder metallurgy processing of thermal management materials for microelectronic applications[J]. The International Journal of Powder Metallurgy, 1994, 30(2): 205−215.

[6] 王志法, 刘正春, 姜国圣. W-Cu 电子封装材料的气密性[J]. 中国有色金属学报, 1999, 9(2): 324−326. WANG Zhifa, LIU Zhengchun, JIANG Guosheng. Hermeticity of W-Cu composites for semiconductor package[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(2): 324−326.

[7] LI Binghu, KANG Zhanying, CHEN Wenge, et al. Preparation of nanosized W/Cu composite powder by sol-gel technique[J]. Rare Metals, 2005, 24(2): 170−173.

[8] SHI Xiaoliang, YANG Hua, WANG Sheng. Spark plasma sintering of W-15Cu alloy from ultrafine composite powder prepared by spray drying and calcining-continuous reduction technology[J]. Materials Characterization, 2009, 60(2): 133−137.

[9] MA Douqin, XIE Jingpei, LI Jiwen, et al. Synthesis and hydrogen reduction of nano-sized copper tungstate powders produced by a hydrothermal method[J]. International Journal of Refractory Metals & Hard Materials, 2014, 46: 152−158.

[10] 赵晶晶, 李继文, 张盘龙, 等. 水热合成−共还原法制备W-20%Cu复合粉体及其组织结构[J]. 粉末冶金材料科学与工程, 2014, 19(4): 628−634. ZHAO Jingjing, LI Jiwen, ZHANG Panlong, et al. Microstructure of W-20%Cu composite powders prepared by hydrothermal synthesis combined with co-reduction method[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(4): 628−634.

[11] 熊湘君, 刘盈霞. 钨粉粒度对电极用钨铜合金组织和性能的影响[J]. 粉末冶金材料科学与工程, 2007, 12(2): 101−105. XIONG Xiangjun, LIU Yingxia. Effect of tungsten particle size on structures and properties of infiltrated W-Cu compacts for electrodes[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(2): 101−105.

[12] MOON I H. Sintering of mechanically alloyed nanostructured tungsten-copper alloys[J]. Metal Powder Report, 1998, 53(10): 38.

[13] AHMADI E, MALEKZADEH M, SADRNEZHAAD S K. W-15wt% Cu nano-composite produced by hydrogen-reduction/ sintering of WO3-CuO nano-powder [J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(3): 441−445.

[14] 范景莲. 钨合金及其制备新技术[M]. 北京: 冶金工业出版社, 2006: 221−231. FAN Jinglian. Tungsten alloy and new technology of preparation[M]. Beijing: Press of Metallurgy Industry, 2006: 221−231.

[15] 吕大铭, 牟科强, 唐安清, 等. 钨铜触头材料的热等静压处理[J]. 粉末冶金技术, 1990, 8(1): 19−23. LÜ Daming, MOU Keqiang, TANG Anqing, et al. Hip treatment of W-Cu contact composites[J]. Powder Metallurgy Technology, 1990, 8(1): 19−23.

[16] 王尔德, 胡连喜, 于洋, 等. 铜基电极粉末形变复合材料制备方法[P]. 中国, CN03132475.4, 2004−03−24. WANG Erde, HU Lianxi, YU Yang, et al. Preparation methods of deformation composite of copper-based electrode powder: China Patent, CN03132475.4[P]. 2004−03−24.

[17] 李达人. W-Cu 粉末热挤压致密工艺及塑性变形研究[D]. 哈尔滨: 哈尔滨工业大学, 2009. LI Daren. Research on densification of W-Cu powders by hot extrusion and plastic deformation[D]. Harbin: HarbinInstituteofTechnology, 2009.

[18] 付林萧. 两种钨铜复合粉末热压烧结及塑性变形性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. FU Linxiao. Research on properties of two kinds of W-Cu composite powder by hot pressed and plastic deformation[D]. Harbin: HarbinInstituteofTechnology, 2013.

[19] RYU S S, KIM Y D, MOON I H. Dilatometric analysis on the sintering behavior of nanocrystalline W-Cu prepared by mechanical alloying[J]. Journal of Alloys and Compounds, 2002, 335(1/2): 233−240.

[20] 刘舒, 谢敬佩, 马窦琴, 等. 纳米钨铜复合粉末的制备及其烧结行为研究[J]. 稀有金属与硬质合金, 2014, 42(5): 34−38. LIU Shu, XIE Jingpei, MA Douqin, et al. Research on preparation of W-Cu nanocomposite powders and their sintering behaviors[J]. Rare Metals and Cemented Carbides, 2014, 42(5): 34−38.

[21] GB/T 8230—2003, 铜钨及银钨电触头技术条件. GB/T 8230—2003, Technical specifications of copper-tungsten and silver-tungsten electrical contacts.

(编辑 汤金芝)

Hot extrusion and heat treatment of W-Cu ultrafine-grained composites

ZHANG Huijie1, LI Jiwen1, WEI Shizhong2, 3, PAN Kunming2, 3, WANG Zan1, WAN Cheng1

(1. School of Material Science and Engineering, Henan University of Science & Technology, Luoyang 471023, China;2. Henan Engineering Research Center for Wear of Materials, Henan University of Science & Technology, Luoyang 471003, China; 3. Henan Province Nonferrous Metal Commonness Technology of Collaborative Innovation Center, Luoyang 471023, China)

Ultrafine-grained W-Cu composite materials were fabricated by vacuum-sintering and hot extrusion of W-30% Cu nanocomposite powders that were prepared by hydrothermal synthesis combined with co-reduction method. X-ray diffraction (XRD), high-resolution transmission electron microscopy (HRTEM) and scanning electron microscopy (SEM) were employed to detect the composition and morphology of powders and materials. The density, conductivity and hardness of composite bars were analyzed and the effects of hot extrusion and subsequent heat treatment on densification, conductivity and hardness of W-Cu composite were also studied. The results indicate that nano-sized hydrothermal powders have a uniform spherical structure with size in the range of 10−20 nm. After annealing and hydrogen reduction, W-Cu nanocomposite powders with homogeneous distribution of both metals and encapsulation of Cu phase by the W phase can be observed. The relative density of W-Cu alloy can only reach 91.50% through vacuum-sintering at 1 050 ℃, and can reach the relative density of 97.07%, the hardness of 223 after hot extrusion process. The microstructure of the as-extruded W-Cu composites is more meticulous with fine dispersibility of W phase and Cu phase, and the grain size of W particle is about 1−3 μm. The composite shows a typical tungsten skeleton and copper network structure. After heat treatment, the distribution of W phase and Cu phase appears more uniform, the grain size of W particle decreases,the relative density and conductivity of the composite reach 98.82% and 43.31% IACS, respectively, and good properties are obtained.

hydrothermal synthesis and co-reduction; vacuum sintering; ultrafine-grain W-Cu composite; canning hot extrusion; heat treatment; densification

TG146.411

A

1673-0224(2016)01−25−10

河南省重点科技攻关项目(111100910500);河南省教育厅自然科学研究项目(2010A430004)

2015−01−04;

2015−03−20

李继文,教授,博士。电话:13525983980;E-mail: ljwzq@163.com