LNG船用于轴系校中的船体变形计算分析

2016-02-18王佳颖

万 忠,王佳颖,刘 涛

(沪东中华造船(集团)有限公司,上海 200129)

LNG船用于轴系校中的船体变形计算分析

万 忠,王佳颖,刘 涛

(沪东中华造船(集团)有限公司,上海 200129)

以某液化天然气(Liquefied Natural Gas,LNG)船为研究对象,运用有限元方法计算分析该船在不同装载工况下机舱区域轴系中心线处的船体变形,从而为该船进行轴系校中设计时考虑船体变形提供参考。分析结果表明:在不同装载工况下,中间轴承处的船体变形较大;此外,艉尖舱的装载状态对艉管首端轴承和1#中间轴承处的船体变形具有较大的影响。

船舶、舰船工程;LNG船;轴系校中;船体变形

0 引 言

随着船舶逐渐大型化,为满足大功率推进的需要,大直径轴系不断被应用,而轴系刚度的增加导致轴承负荷对船体变形的敏感度提高。此外,船舶主尺度的增加和高强度钢的采用使得船体变得相对“柔软”,在不同吃水状态下会产生较大的变形。越来越多的研究都表明,在进行轴系校中分析时需考虑不同装载工况下船体变形的影响,未考虑该因素的轴系校中计算会导致轴承破坏等一系列严重的后果[1-3]。特别是对于艉机型、大直径、短轴系船舶而言,由于其轴系刚性很大,船体变形对轴系校中的影响更不容忽视。目前在进行大型船舶的轴系校中计算时首先是对轴系区域的船体变形进行预报,求取轴承处船体相对位置的变化数据,供后续轴系校中计算使用。因此,在新船设计阶段对艉部轴系布置区域的船体变形进行准确的分析预报具有一定的工程实践意义。

在早期的研究[4-5]中,船体被视为弹性梁,根据装载状态判断船体变形方向,并按照线性关系估算船体变形值,这种方法过于简化和粗糙。国外部分船级社[6]通过测量大量实船船体变形数据建立船体变形数据库,从而为轴系校中提供参考,这种方法在大型散货船和油船的轴系校中计算中应用比较广泛。但是,由于不同船型的轴系变形趋势并不相同,且对所要研究的大型液化天然气(Liquefied Natural Gas,LNG)船缺少足够的测量样本,因此该方法不具可行性。有些研究者[7]通过建立机舱和艉部有限元模型来求解船体局部变形,但结果表明船体模型的范围和边界条件对计算结果影响较大,且目前还未对适用于轴系对中船体变形分析的艉部模型提出一个合适的边界条件。

这里以沪东中华造船(集团)有限公司(以下简称沪东中华)自主研发的17.4万m3LNG船为研究对象,通过建立全船有限元模型分析该船在不同装载工况下的船体变形规律,从而为该船轴系校中设计时考虑船体变形提供依据。提出的用于轴系校中设计的船体变形计算方法和所得结论可为双艉鳍船型的轴系校中相关的船体变形分析提供参考。

1 轴系布置概况

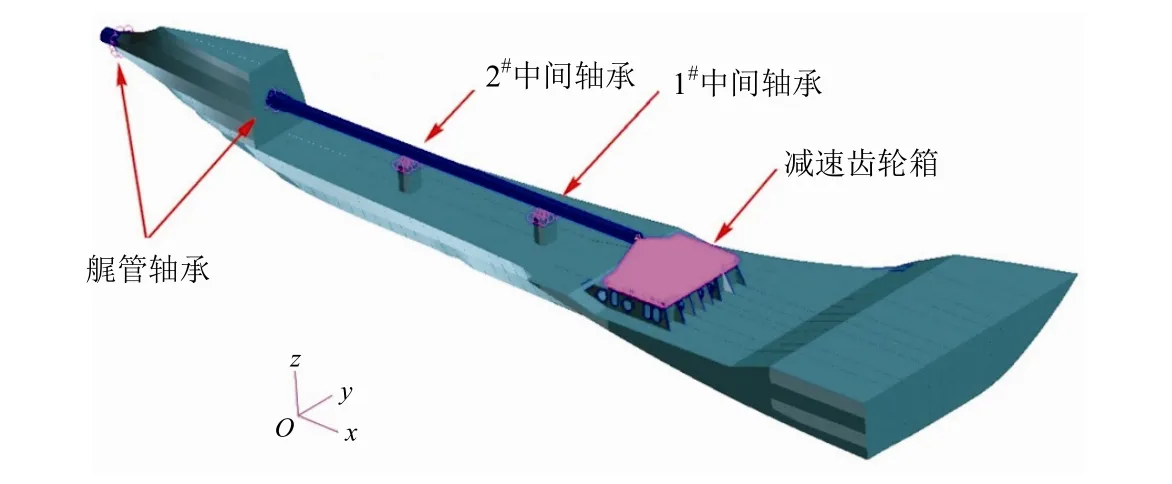

该船的主尺度参数为:总长290m,型宽45.6m,型深26.5m,设计吃水11.7m,设计航速19.5kn。为提高推进效率、改善操纵性并满足港口吃水的要求,该船采用双尾鳍形式。与沪东中华此前建造的LNG船不同的是,该船首次采用电力推进方式,在机舱区域左右舷对称布置一套相同型号的电力推进动力系统。图1为左舷电力推进系统轴系布置示意图,推进电机布置在机舱前部并通过弹性联轴节与减速齿轮箱相连,自齿轮箱往艉部依次布置中间轴(包含1#中间轴和2#中间轴)、艉轴和螺旋桨,在FR28和FR38处分别布置2个中间轴承,在FR8和FR18处分别布置前后艉管轴承。根据轴系校中的分析要求,主要对各个装载工况齿轮箱与艉管轴系之间的船体变形进行计算分析。

图1 电力推进系统轴系布置示意(左舷)

2 有限元模型建立

采用MSC.PATRAN软件建立全船有限元模型,船体外板、甲板、舱壁、肋板和桁材腹板等采用三节点或四节点板单元模拟,桁材面板、扶强材、加强筋和立柱等采用梁单元模拟,网格大小采用纵骨间距×肋距,以便真实地反映实际结构形式。对于管系、电缆和居住舱室敷料等分布较分散的质量,按照空船重量统计表,通过调整区域材料密度进行模拟。对于船上安装的机械、电气和舾装等质量集中的设备,按照质量、重心等效的原则对这些设备采用质心质量点进行模拟,并用多点约束(Multi Point Constraints, MPC)与设备基座范围内的船体结构节点进行关联。

由于机舱双层底区域是关注的重点,故艉部轴系及其附近船体结构的建模是计算分析的重点。对减速齿轮箱基座、中间轴承基座及其附近船体结构进行网格细化;对中间轴和艉轴采用一维梁单元模拟,截面形状及尺寸与轴系实际尺寸相同;对螺旋桨采用点单元模拟。参考此前类似产品的经验,将中间轴的首端和减速齿轮箱基座通过MPC对3个自由度方向(x, y, z)进行关联。尽管轴承与轴之间存在一定的间隙,但与船体变形的量级相比相对较小,轴承与轴之间接触的初始非线性刚度段相对结构变形较为有限,因此两者之间的油膜具有较大的刚度传递作用。影响船体结构与轴变形关系的主要因素是船体结构与轴本身的刚度耦合关系,分析中不考虑油膜的相对变形。因此,在中间轴承与艉管轴承处利用MPC将轴与轴承对x和y自由度方向进行关联。

通过调整区域材料密度分布和局部添加质量点使有限元模型的质量及重心参数与实船参数基本一致,以满足工程计算的需要。全船有限元模型共包括263210个节点、480266个单元(其中点单元673个、一维单元186320个、二维单元293273个)和38个MPC,全船有限元模型、机舱轴系区域模型和左舷轴系区域模型见图2~图4。

图2 LNG船全船有限元模型

图3 LNG船机舱轴系区域模型

图4 LNG船左舷轴系区域模型

3 计算工况选取

一般而言,船舶建造过程中有以下2种轴系校中的时点选择。

1) 主机吊装、艉轴镗孔和轴系预埋均在船坞阶段完成,轴承位置调整和法兰连接等轴系校中工作在码头舾装阶段进行。在进行轴系校中作业时,应考虑船舶在其他装载工况下的船体变形相对于其在码头进行轴系校中操作时船体变形的变化。

2) 待船舶主机吊装和艉轴镗孔等工作完成之后直接在船坞阶段进行轴系校中,该方式主要应用于小型船舶或船坞周期相对宽裕的船舶轴系校中。船舶在船坞阶段的底部支撑结构是广泛分布的坞墩,其受力方式与船舶漂浮在水中时的受力方式完全不同。因此,在进行轴系校中设计时应考虑船舶在各种装载工况下的船体变形相对于其在船坞阶段船体变形的变化。

由于有大量货物维护系统建造工作需要在码头舾装阶段进行,LNG船的码头舾装周期相对较长(通常达到12~15个月)而船坞周期相对较短,且在码头进行轴系对中可更大程度地消除船坞建造阶段校中精度的不确定性,因此该船的轴系校中安排在码头舾装阶段进行。在进行轴系校中计算时,需考虑该船在各种装载工况下的船体变形相对于码头舾装阶段的船体变形的变化。此外,考虑到液货舱晃荡因素,LNG船日常运营过程中一般只有满载和压载2种状态。同时,综合考虑艉部压载舱布置、吃水深浅及轴系校中工艺流程,船体变形分析考虑以下5种计算工况。

(1) 工况 1:漂浮工况,即船舶出坞后停靠码头进行舾装的阶段,此时船舶结构主体和推进电机、齿轮箱及螺旋桨等所有重要设备已建造或安装完成,这是该船进行轴系校中操作状态。

(2) 工况2:压载状态(艉尖舱空载),根据装载手册,此时4个液货舱几乎空载(装载率为1.5%),通过压载水保持9.36m船舶吃水。

(3) 工况3:压载状态(艉尖舱满载),装载状态与工况2基本一致,区别在于考虑艉部压载状态对轴系区域船体变形的影响,故艉尖舱装满压载水,该工况下吃水为9.625m。

(4) 工况4:满载状态(艉尖舱空载),根据装载手册,此时4个液货舱几乎满载(装载率为98.5%),压载水舱空载,该工况下吃水为11.70m。

(5) 工况5:满载状态(艉尖舱满载),装载状态与工况4基本一致,区别在于考虑艉部压载状态对轴系区域船体变形的影响,故艉尖舱装满压载水,该工况下吃水为11.95m。

4 载荷模拟和边界条件

船舶的装载状态对轴系校中的影响[8]最大,故在计算分析时主要考虑重力和浮力共同作用下的船体变形,计算分析过程中所采用的载荷主要按照以下方法模拟:

1) 在不同的装载工况下,对于货物、压载水等装载质量(除艉尖舱和冷却水舱),根据质量重心数据,采用质量点的方式模拟,分布于舱室边界液面高度以下的单元节点上;

2) 对整船模型施加-9.8m/s2的垂向加速度,模拟重力的作用;

3) 在不同的装载工况下,外板静水压力通过场函数以压强的形式加载在船体外板的单元上;

4) 考虑到艉尖舱和艉部冷却水舱的装载状态对艉部校中区域的船体局部变形影响较大,这2个舱室的压载水静水压力与外板静水压力类似,同样以压强的形式加载至舱室边界单元上。

在作静力分析时需保证结构没有刚性位移,否则程序无法进行求解计算。但是,船舶是漂浮在水中的自由体,施加任何约束都会影响到其变形状态,因此采用惯性释放的方法进行船舶结构变形计算[9]。MSC.NASTRAN中提供有2种惯性释放的加载方式,其中:INREL-1需要手动定义虚约束点,作为位移的参考点;而INREL-2则由程序以结构质量加权平均位移为零为准则进行位移计算,自动得到参考点。这里采用第2种方式定义惯性释放,在提交计算时通过编写指令语句调取INREL-2惯性释放功能,由程序进行计算,自动确定位移参考点,然后进行后续的计算分析。

5 计算结果分析

船体双层底通过各轴承和减速齿轮箱与轴系相连,轴系区域的双层底变形直接影响到轴系的校中状态,因此主要考察轴系中心线处的双层底上方艉管轴承、中间轴承和减速齿轮箱前后端面的船体变形值。由于轴系中心线处的横向变形很小,船体垂向变形是影响轴系校中的主要因素,因此只考虑轴系中心线处船体的垂向变形。

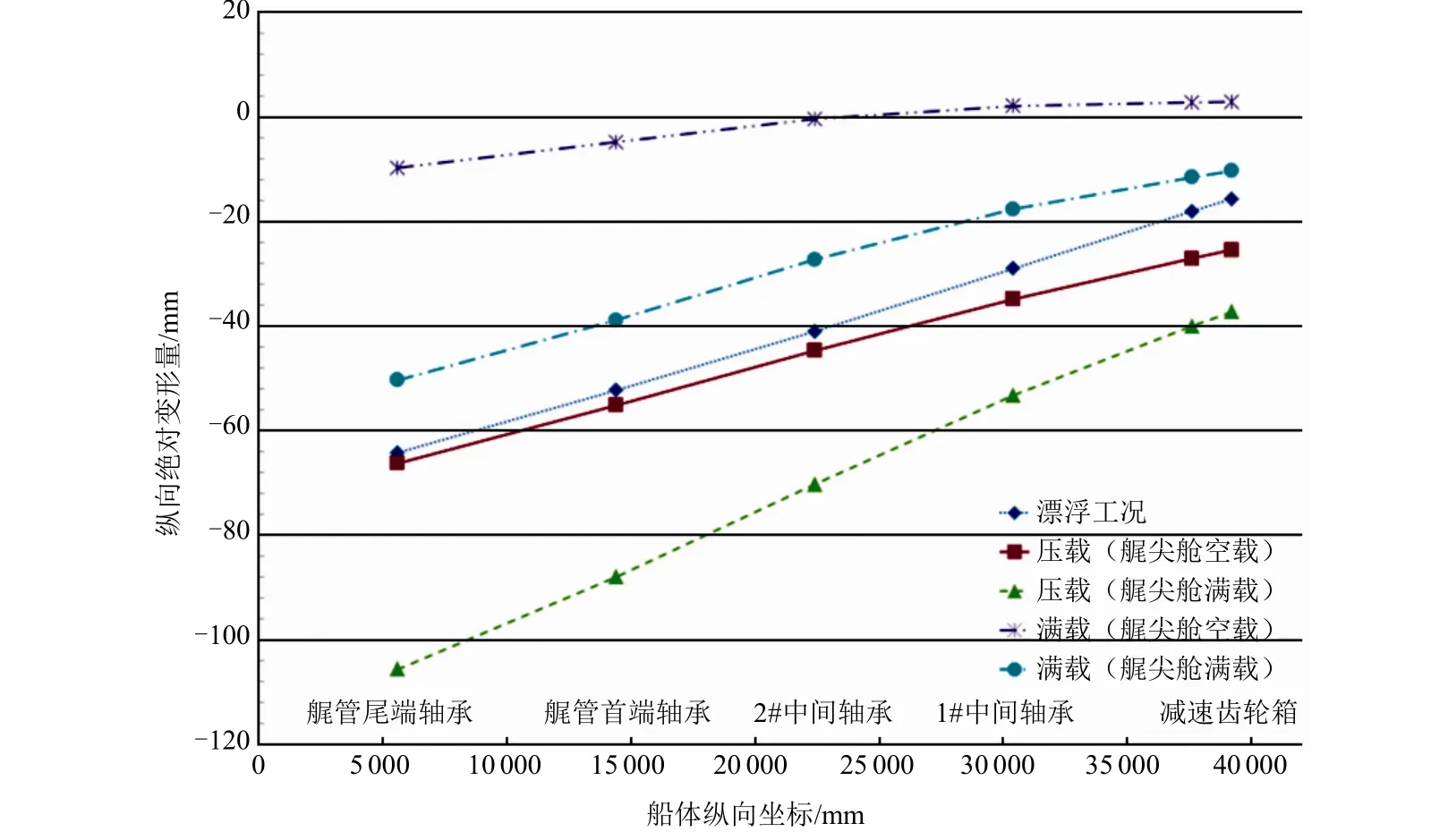

统计各个轴承处的船体结构在不同装载工况下相对于参考点的垂向位移值(见图5)。由图5可知:船舶在满载工况下的艉部下沉变形小于其在漂浮工况下的艉部下沉变形;而在压载工况下的垂向下沉变形则大于其在漂浮工况下的垂向下沉变形。

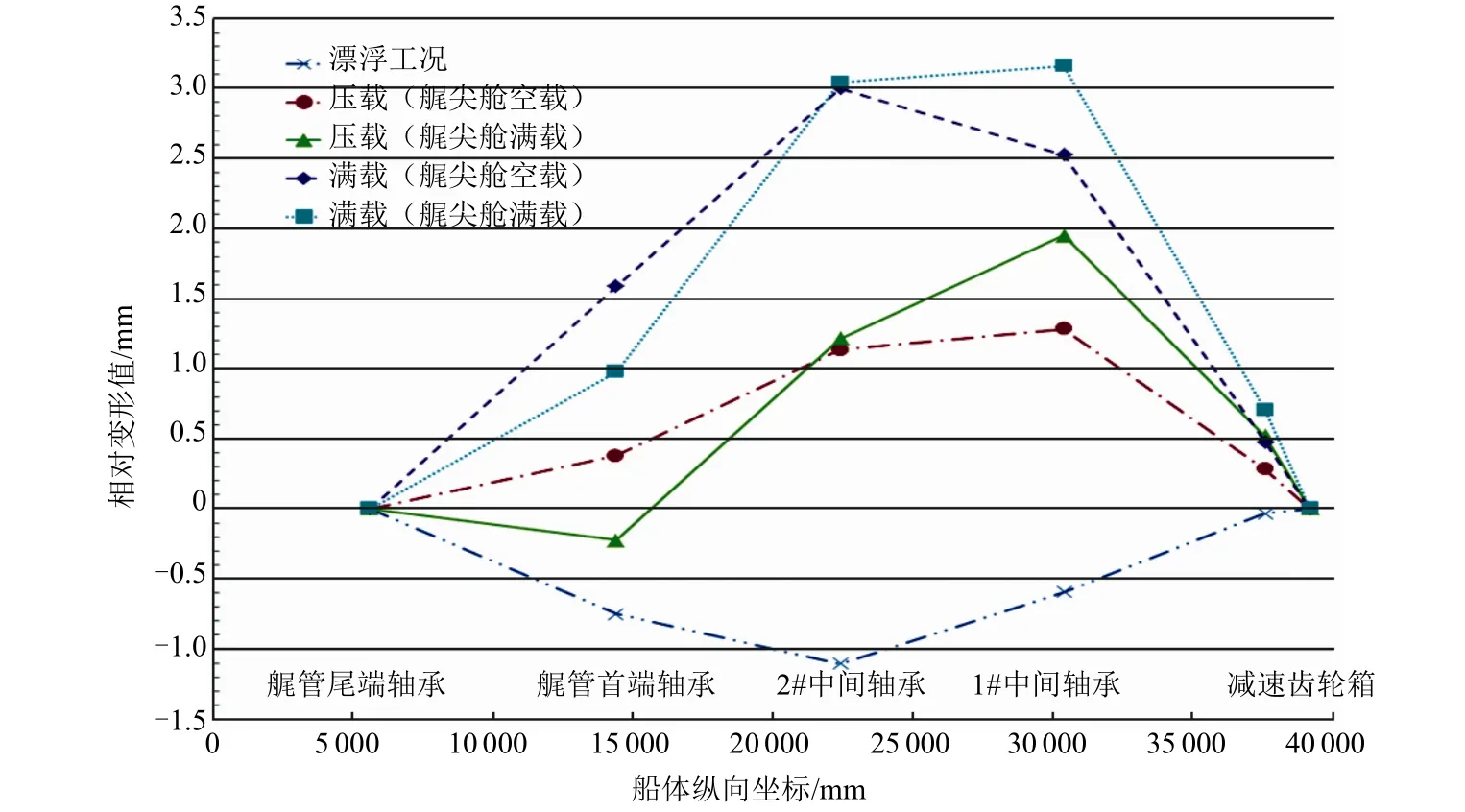

虽然在不同装载工况下整个轴系是通过轴承随船体一起变形的,但在轴系范围内船体并不是按同样的曲率产生变形,局部的船体变形将引起轴承相对位置的变化。因此,在进行轴系校中时需考虑轴系轴承处的船体垂向相对变形。为更好地分析轴系各支撑位置的垂向相对变形状态并满足轴系校中分析软件对船体变形数据格式的需要,以艉管轴承中心和减速齿轮箱首端连线为参考线,得到各个轴承在不同装载工况下相对于参考线的垂直相对变形(见图6)。

图5 不同装载工况下船体不同位置的相对参考点的变形值

图6 不同装载工况下船体不同位置的相对参考线的变形值

通过分析图 6中不同装载工况下各轴承处的船体结构相对于参考线的变形数据可知:

1) 在漂浮工况下,轴系中心线处船体相对变形呈“凹”形曲线;而在压载和满载工况下,轴系中心线处的船体相对变形呈“凸”形曲线,减速齿轮箱尾端、中间轴承和艉管首端轴承发生不同程度的上移,且满载工况相对于压载工况上凸更为明显。从中可以看出,吃水对轴系变形有决定性影响,且随着吃水增加,局部所受浮力变大,导致上凸更为明显。

图7 各轴承处船体相对于漂浮工况时的极限变形值

2) 对比分析艉尖舱空载和满载工况下的相对变形曲线可知,艉尖舱的装载工况对2#中间轴承和减速齿轮箱尾端的变形影响较小,但对艉管首端轴承及 1#中间轴承的变形影响较大,艉尖舱的装载会造成艉管首端轴承下移和 1#中间轴承上移,说明在选择计算工况时应考虑距离轴系较近的艉尖舱的装载工况。

为评估船体变形对各轴承相对位置变化的影响程度,统计各轴承位置处船体在5种装载工况下相对于参考线的极限差值(见图7)。在不同装载工况下,减速齿轮箱尾端处的船体相对于参考线的位移变化的极限差值为0.74mm,1#中间轴承处的船体位移变化的极限差值为3.75mm,2#中间轴承处的船体位移变化的极限差值为4.15mm,艉管首端轴承处的船体位移变化的极限差值为2.34mm。

6 结 语

针对双尾鳍、电力推进型船舶,研究影响其轴系校中状态的船体变形计算预报问题。以某LNG船为研究对象,通过建立全船有限元模型,重点计算分析艉部轴系区域的船体在不同装载工况下的变形规律,从而为该船和其他同类船舶进行轴系校中设计时考虑船体变形提供参考。基于计算分析结果,得出以下结论。

1) 相对于空船漂浮工况,减速齿轮箱尾端、中间轴承和艉管首端轴承在不同的装载工况下会发生不同程度的上移,且满载工况上移比压载工况更明显。

2) 通过分析不同装载工况下各轴承位置处的船体相对参考线的变形值可知:1#中间轴承和2#中间轴承处的船体变形值较大,装载工况下的变化对中间轴承处船体变形的影响较大;同时,艉尖舱的装载状态对2#中间轴承和减速齿轮箱尾端船体变形的影响较小,但对艉管首端轴承及1#中间轴承处船体变形的影响较大。

3) 由于LNG船通常只有满载和压载2种装载状态,因此应综合考虑满载工况和压载工况下轴系处的船体变形影响,进行相关轴系校中设计计算分析。计算得到的船体变形数据已在该LNG船的轴系校中设计中得到应用,但还未进行试航测试,需作进一步的跟踪。

[1] 王西丁,钟涛,武玉增. 船体变形对轴系校中的影响与分析[J]. 上海造船,2005 (2): 61-63.

[2] 周瑞平. 超大型船舶推进轴系校中理论研究[D]. 武汉理工大学,2005.

[3] 蒋平,朱汉华,严新平,等. 船体大变形对轴系校中的影响[J]. 船舶工程,2013, 35 (1): 35-38.

[4] 耿厚才,郑双燕,陈建平. 大型船舶船体变形对轴系校中的影响分析[J]. 船舶工程,2010, 32 (5): 7-9.

[5] MURAWSKI L. Shaft line alignment analysis taking ship construction flexibility and deformation into consideration[J]. Marine Structures, 2005 , 18 (1): 62-84.

[6] American Bureau of Shipping. Guidance notes on propulsion shafting alignment[S]. 2006.

[7] 日本海事协会. 轴系校中指南[S]. 2006.

[8] 石磊,薛东新,宋希庚. 计入船体变形影响的轴系动态校中研究[J]. 大连理工大学学报,2011, 51 (3): 375-380.

[9] 张少雄,杨永谦. 惯性释放在油船结构强度直接计算中的应用[J]. 船海工程,2004 (4): 4-6.

Analysis of LNG Carrier's Hull Deformation for Shafting Alignment

WAN Zhong, WANG Jia-ying, LIU Tao

(Hudong-Zhonghua Shipbuilding Group Co.,Ltd., Shanghai 200129, China)

FEM analysis is used for a Liquefied Natural Gas (LNG) carrier to analyze the hull deformation of shaft-line area in the engine room under different loading conditions so as to offer a reference for the shafting alignment design. The result shows that the deformation of the hull at inter-bearing area is large. Besides, the loading condition of the aft peak tank has significant effect on the hull deformation near the head-end bearing of stern tube and the No.1 inter-bearing.

ship and naval architecture; LNG carrier; shafting alignment; hull deformation

U664.2

A

2095-4069 (2016) 06-0016-06

2015-12-09

国家高技术研究发展计划(863计划)课题(2012AA112601)

万忠,男,工程师,1988年生。2010年毕业于上海交通大学船舶与海洋工程专业,现从事船舶结构设计与计算分析工作。

10.14056/j.cnki.naoe.2016.06.004