混合污水厌氧处理适应性研究

2016-02-17孙晓峰史丹妮卢保中

孙晓峰 邓 睿 史丹妮 卢保中

(中国石化上海石油化工股份有限公司环保水务部,上海200540)

混合污水厌氧处理适应性研究

孙晓峰 邓 睿 史丹妮 卢保中

(中国石化上海石油化工股份有限公司环保水务部,上海200540)

研究了以内循环厌氧处理技术(IC)对精对苯二甲酸(PTA)污水与乙二醇污水进行混合厌氧处理的工艺效果。不同配比和不同化学需氧量(CODCr)负荷的中试试验以及应用于生产装置的工业化试验表明:将乙二醇污水掺入到PTA污水中进行混合处理是可行的,当两者的体积比为1∶2时,CODCr去除率可达到75%,产气率0.3~0.5 L/g,污泥负荷高达0.6 g/(g·d)时,厌氧系统依然运行正常。

精对苯二甲酸污水 乙二醇污水 厌氧处理 工艺研究

化工生产过程中各装置的工艺排水具有有机物含量高、可生化性好的特点,通常需要通过预处理降低其有机物含量后再进入下游的综合污水处理厂。在工业废水的处理上,厌氧+好氧生物处理已被证明是去除有机污染物的有效手段[1],特别是对于生化性差、难以降解、高浓度的废水,厌氧生物处理将作为首要的选择[2~6],厌氧处理部分作为预处理步骤可去除大部分的有机化合物。

石化企业污水中的高浓度有机污水,根据其有机物类型、浓度和可生化性,采用厌氧+好氧组合工艺处置已是发展趋势。主要的厌氧工艺设施有上流式厌氧污泥床(UASB)[2]、厌氧反应器(AF)[3]、内循环反应器(IC)[4]等。超过80%的精对苯二甲酸(PTA)生产企业采用了厌氧+好氧生物处理工艺[7-11],重铬酸钾(K2Cr2O7)作为氧化剂测定出的化学耗氧量(CODCr)去除率达到80%,再经过好氧生物处理后最终出水达到《污水综合排放标准》中的二级排放标准。

一般情况下,PTA污水中的CODCr较高[1-3],乙二醇污水中的CODCr较低[7-8],随着市场形势的不断变化,近年来PTA污水量持续减少。因此中国石化上海石油化工股份有限公司(以下简称上海石化)开展了两种污水不同配比条件下厌氧处理效果的试验,得出最佳配比,并且应用于工业生产。

1 上海石化PTA和乙二醇污水处理现状

上海石化PTA污水厌氧处理装置于2011年12月开车运行,采用IC内循环中温厌氧反应器技术,设计处理能力为260 m3/h。由于各装置进行节水减排及市场形势的变化,污水装置运行负荷逐年降低,实际处理水量只有180~200 m3/h,尚有60~80 m3/h的余量。污水平均CODCr为5 500 mg/L,超出设计值4 400 mg/L,装置CODCr去除率约70%。

乙二醇污水处理装置采用好氧接触氧化工艺,设计处理能力170 m3/h,目前污水处理量120~130 m3/h。污水中的CODCr为1 000~2 000 mg/L,温度25~38 ℃,装置运行较为稳定,出水水质达到二级生化纳管标准(CODCr<500 mg/L)。

由于PTA污水厌氧装置运行负荷未满,尚有余量,且随着市场形势变化,PTA污水水量将继续减少。目前PTA污水的CODCr较高,乙二醇污水的CODCr较低,引进后能起到稀释缓冲作用,对平衡稳定厌氧装置系统的运行能起到很大作用,特别是在遇到高浓度冲击的时候尤为重要,因而可以将乙二醇污水引入PTA污水厌氧装置进行混合处理。引进乙二醇污水后,原乙二醇污水处理装置处理量得到降低,亦可以减少辅助药剂投加量和曝气风量,降低能耗。

PTA污水厌氧装置颗粒污泥产量很低,而乙二醇污水具较好的生化性,和PTA污水混合后能平衡稳定系统,有利于污泥驯化和颗粒化驯化,增加颗粒污泥产量,通过对污泥颗粒化的研究,还可为生产装置的污泥颗粒化研究做技术准备。

2 试验部分

2.1 工艺流程

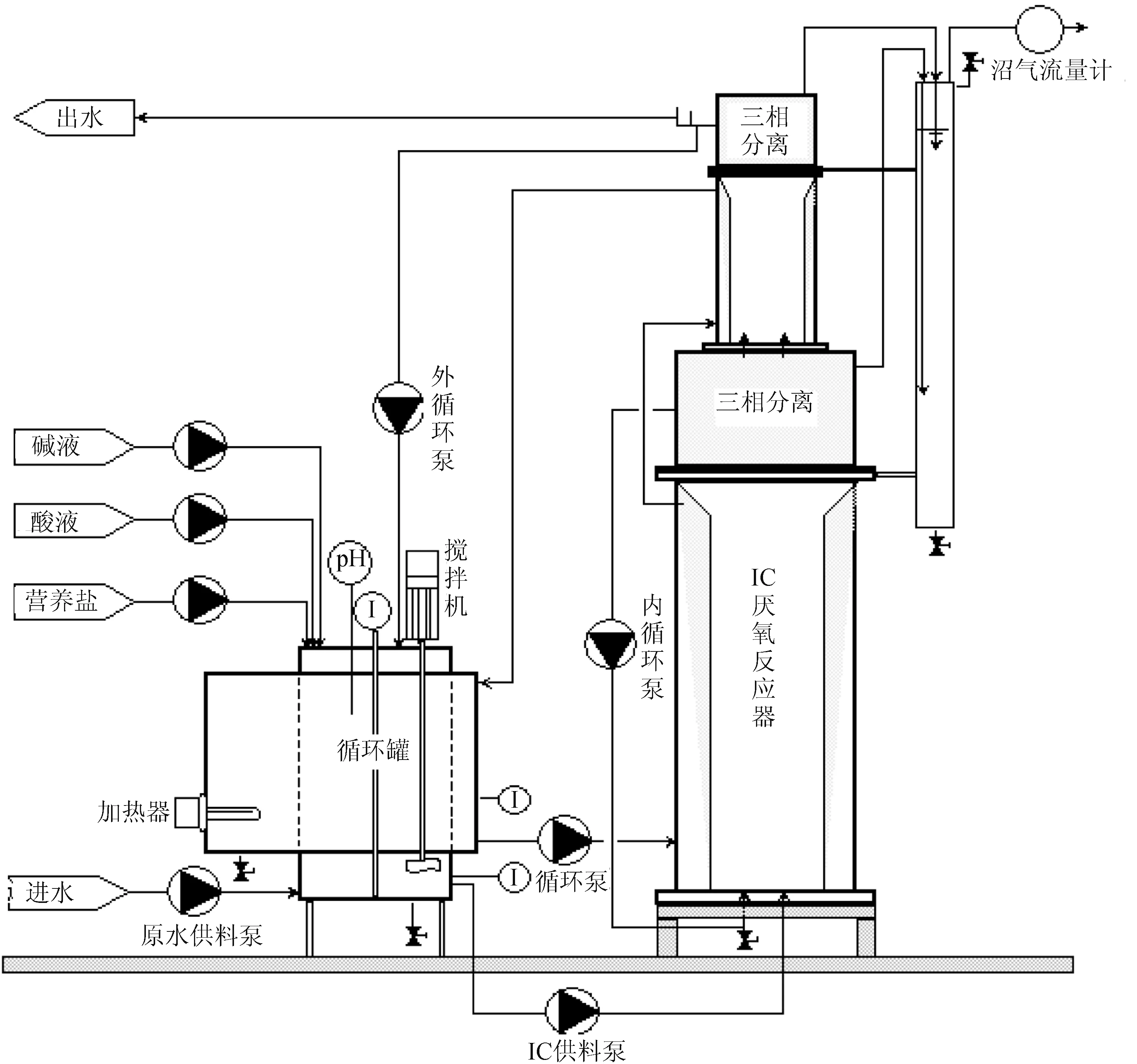

原水供料泵将混合废水储存罐内的废水泵入循环罐,废水的pH和温度将在循环罐中被调整到IC反应器允许的范围内,同时氮、磷、微量营养盐和钙也在此投加,IC供料泵将循环罐中的废水泵入IC反应器中,通过调整IC供料泵的转速来调整进入IC的水量以保证IC的CODCr负荷满足要求。沼气流量计连续监测排出系统的沼气量,工艺流程见图1。

图1 试验工艺流程

2.2 试验过程

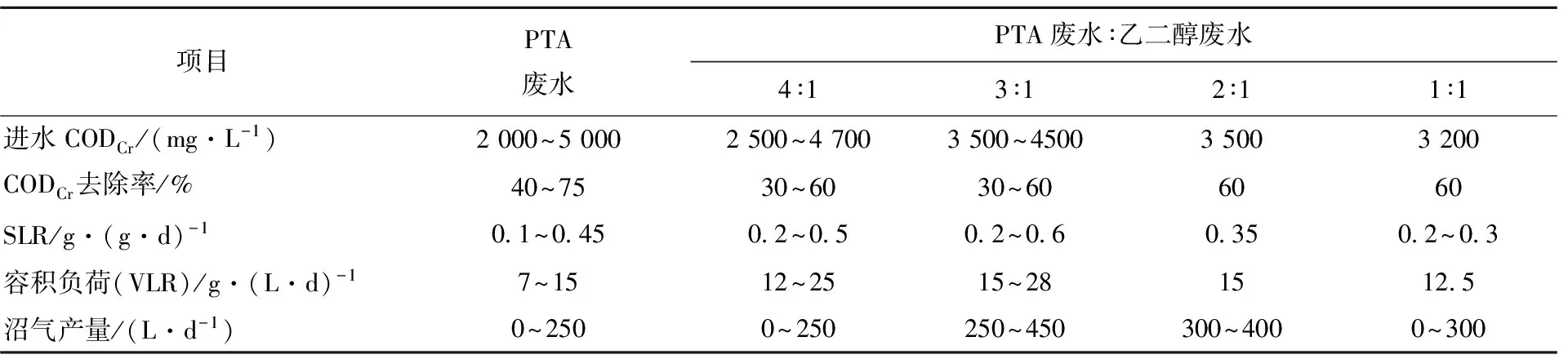

第一阶段运行时间2个月(2015年8月10日—10月13日),进水完全为PTA废水。CODCr去除率40%~75%,平均为53%。从该阶段的运行情况来看,沼气产量随着污泥负荷(SLR)的变化也相应变化。当SLR为0.45 g/(g·d)(即每天每1 g污泥所处理的CODCr的量为0.45 g,下同)时,沼气产量达到250 L/d,产气率0.4。这与PTA厌氧生产装置的运行工况相接近,说明接种的厌氧污泥已充分驯养,完全适应PTA废水水质。

第二阶段运行时间2周(2015年10月14日—30日),PTA废水与乙二醇废水体积比为4∶1,该阶段进水CODCr变化仍较明显,CODCr去除率30%~60%,平均为43%。沼气产量小于250 L/d,厌氧污泥仍具有较好的产甲烷活性。SLR可达到0.5 g/(g·d)。

第三阶段运行时间3周(2015年10月31日—11月18日),PTA废水与乙二醇废水体积比为3∶1,该阶段进水CODCr变化仍较为明显,CODCr去除率30%~75%,平均为55%。沼气产量250~450 L/d,厌氧污泥具有较好的产甲烷活性,SLR可达到0.6 g/(g·d)。

第四阶段运行时间4周(2015年11月19日—12月16日),PTA废水与乙二醇废水体积比为2∶1,该阶段由于乙二醇废水比例增加,进水CODCr波动性减少,CODCr去除率可达到75%以上,沼气产量300~400 L/d,反应器处于比较好的运行状态。

第五阶段运行时间3周(2015年12月17日—2016年1月6日),PTA废水与乙二醇废水体积比为1∶1。该阶段乙二醇废水比例进一步增加,进水的CODCr降低,进水波动较小,厌氧CODCr去除率基本稳定在60%左右,沼气产量小于300 L/d。

通过不同体积比下乙二醇和PTA混合污水的厌氧试验,优化试验条件考察其生物降解性、稳定性,各配比数据见表1。

表1 配比试验结果

2.3 试验结果

(1)随着乙二醇污水的加入和比例的不断增加,减少了PTA水质波动的影响,有利于厌氧系统的稳定运行,CODCr去除率呈不断增加趋势。

(2)厌氧污泥可以适应乙二醇和PTA混合废水的水质,厌氧污泥活性良好,颗粒化正常,产气率在0.3~0.5 L/g,属于正常的范围。即使当SLR高达0.6 g/(g·d)时,系统仍能保持正常运行,产沼气正常。

(3)乙二醇废水与PTA废水混合,既能对PTA废水进行恰当稀释,减少PTA废水水质波动以及生物抑制性成分对厌氧微生物活性的影响,又能提高废水的可生化性和厌氧CODCr去除率。同时,PTA废水中大多为小分子有机酸,废水预酸化度高,不利于形成良好的颗粒污泥,随着乙二醇废水的加入,为污泥颗粒化提供了有利条件。

(4)基于配比试验的结果,并结合两个污水站两种污水量的实际情况,PTA废水与乙二醇废水最佳的体积比为2∶1,该比例下试验装置运行正常不受冲击时CODCr去除率达到75%。

3 工业应用

3.1 工业应用运行情况

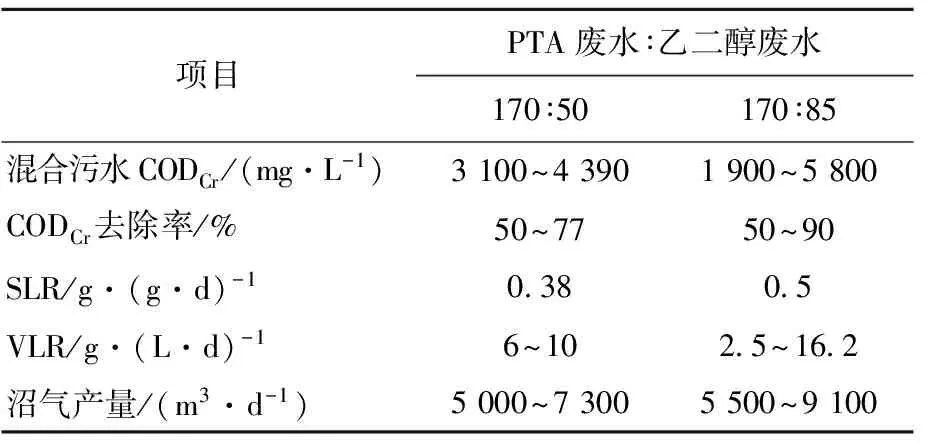

驯化适应性阶段,开始时少量引入乙二醇污水至PTA污水厌氧处理装置进行混合处理,其投加量由20 m3/h逐步提高至50 m3/h,最终两种污水比例达到3.6∶1,上升流速约5 m/h,水力停留时间约10 h,混合污水平均CODCr为3 739 mg/L,出水平均CODCr为1 358 mg/L,平均CODCr去除率63.4%,平均SLR为0.38 g/(g·d),平均VLR为7.03 g/(L·d),平均沼气产量为4 951 m3/d。

在满负荷运行阶段,乙二醇污水投加量增加至85 m3/h,两种污水量比例为2∶1,上升流速约为5.3 m/h,水力停留时间约为8.5 h,混合污水的平均CODCr为3 385 mg/L,出水的平均CODCr为824 mg/L,CODCr平均去除率74.8%,平均SLR为0.43 g/(g·d),平均VLR为8.6 g/(L·d),平均沼气产量为6 465 m3/d(见表2)。

表2 工业应用运行情况

3.2 工业化应用效果分析

3.2.1 污水处理效果

随着乙二醇污水的逐步投加混合,厌氧装置的处理效果并未受任何影响,而且随着乙二醇污水量的增加,CODCr去除率不断增高,沼气产量不断增加,即使SLR达到0.6 g/(g·d)的高负荷,系统运行依然稳定,出水CODCr较之前明显降低。

3.2.2 经济效益

(1)物耗和能耗降低

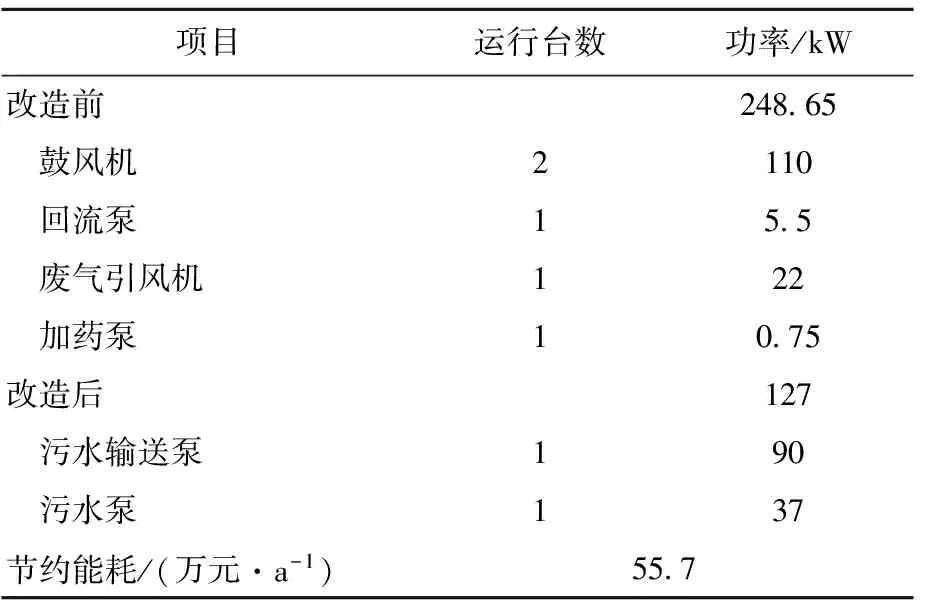

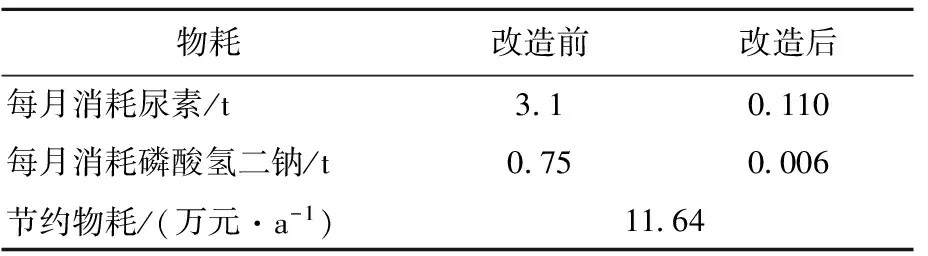

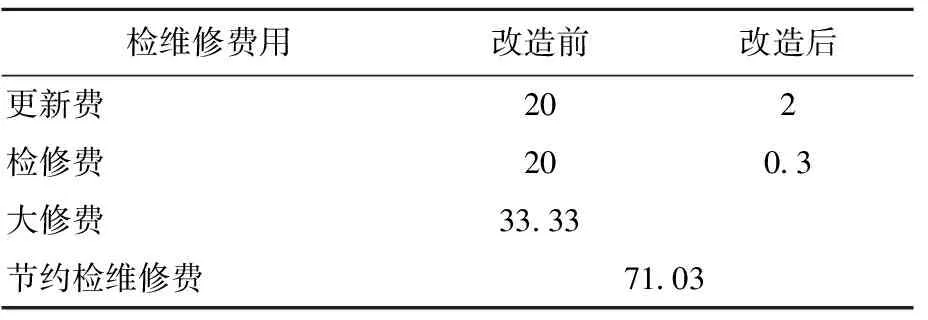

将乙二醇污水混合掺入PTA污水厌氧装置进行厌氧处理后,每年可节约能耗55.7万元,节约物耗11.64万元,节约检修费用71.03万元,合计节约成本138.4万元(见表3~5)。

表3 改造前后能耗比较

表4 改造前后物耗比较

表5 改造前后检修费用对比 万元/a

(2)增产沼气,能源回收利用

将100 m3/h,CODCr约为1 700 mg/L的乙二醇污水引入厌氧装置后,相当于增加CODCr负荷4.08 t/d,按照0.4 L/g的产气率和75%的CODCr去除率计算,可增产沼气1 224 m3/d。

2015年氧化站厌氧装置较2014年实际累计增产甲烷气356 146 m3。

沼气热值可达20.9~25.1 MJ/m3,天然气热值按33.4 MJ/m3计,则截止至2015年12月底,可替代天然气的量为:

356 146×(20.9/33.4)=222 591 m3。

天然气单价按3元/m3计,可节约:

222 591×3/10 000=66.77万元

(3)环境效益分析

乙二醇污水站采取接触氧化工艺,需通过鼓风机对接触氧化池曝气来实现对有机物的降解,在该过程中接触氧化池内产生大量有机废气,而接触氧化池池体表面积较大,气体散发面积大,较易散发至周边对空气环境造成不良影响。将乙二醇污水引入厌氧装置进行厌氧处理后,原乙二醇污水站装置处废气有组织排放点取消,不再排放有机废气,按照15 m排气筒排放挥发性有机物(VOC)质量浓度75.9 mg/m3,气量1 1000 m3/h,排气筒直径700 mm计算,每年可减排27.2 t非甲烷总烃。在氧化站厌氧装置运行中,将乙二醇转化为甲烷气体进行回收利用,由于没有曝气搅动的作用,整个反应器为塔式密封结构,废气散发面小,因而对环境影响较小,改造前后厌氧装置现场和周边空气异味并无明显变化。

4 结语

石化行业内有大量同时拥有PTA生产装置和乙二醇生产装置的企业,因而乙二醇污水和PTA污水混合厌氧处理技术路线有很广阔的应用前景。通过适当的改造,企业可实现两种污水混合厌氧处理,能解决企业的现实问题,并带来显著效益。

[1] 肖志明.PTA污水处理技术综述[J].聚酯工业,2005,18(5):15-17.

[2] 王世明,崔中利,李顺鹏.UASB反应器处理PTA废水的研究[J].环境污染与防治,2003,25(4):237-239.

[3] 何小娟,李旭东,周琪.PTA生产废水的处理及综合利用[J].给水排水,2006,32(21):146-148.

[4] 金啸.乙二醇废水处理流程的优化研究[J].中国给水排水,2011,27(9):98-100.

[5] 尹洪忠.兼氧-好氧法处理乙二醇生产废水[J].金山油化纤,2003(4):23-26.

[6] 张东曙,高延耀,李皓.HCR预处理乙二醇废水可行性研究[J].上海环境科学,2003,22(11):746-749.

[7] 范景福,张建成,刘献玲,等.生物流化床处理乙二醇废水试验研究[J].工业用水与废水,2013,44(3):26-29.

[8] 杨海亮.UASB反应器处理乙二醇废水效能研究[D].苏州:苏州科技学院,2011.

[9] 张超,李本高.石油化工污水处理技术的现状与发展趋势[J].工业用水与废水,2011,42(4):6-11.

[10] 徐朝莉.PTA污水处理工程实例[J].工业用水与废水,2004,35(3):62-64.

[11] 陈学汉,孙文升,房伟.石油化工混合污水处理工程实例介绍[J].工业用水与废水,2006,37(3):84-86.

Study on Adaptability of Mixed Sewage Anaerobic Treatment

Sun Xiaofeng,Deng Rui,Shi Danni,Lu Baozhong

(DepartmentofEnvironmentalProtectionandWaterWorks,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The effect of mixed anaerobic treatment of purified terephthalic acid (PTA) wastewater and ethylene glycol (EG) wastewater with internal circulation anaerobic treatment technique (IC) was studied.The pilot tests of different proportions and different chemical oxygen demand (CODCr) loads and the industrialization tests applied to the production plants showed that it was feasible to incorporate ethylene glycol wastewater into the PTA wastewater for mixing treatment.When the volume ratio of PTA wastewater to EG wastewater was 1∶2,the CODCrremoval rate was 75%,the gas production rate was 0.3 ~ 0.5 L/g,and the anaerobic system still operated normally when the sludge loading reached 0.6 g/(g·d).

purified terephthalic acid wastewater,ethylene glycol wastewater,anaerobic treatment,process study

2016-09-06。

孙晓峰,男,1969年出生,1991年毕业于华东化工学院高分子化工专业,高级经济师,现主要从事石油化工环保管理工作。

1674-1099 (2016)06-0048-05

X703.1

A