柴油加氢改造压缩机选型与泵机械密封冲洗方案选择

2016-02-17董飚

董 飚

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

柴油加氢改造压缩机选型与泵机械密封冲洗方案选择

董 飚

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

在柴油加氢精制装置改造中,近期工况与远期工况的处理量相差比较大。阐述了离心泵机械密封冲洗方案的选择情况、新氢压缩机的远期改造方案,而循环氢压缩机方案的选择则兼顾了近期、远期工况的改造方案与调整。压缩机的选型既要考虑运行成本、选型的可行性,又要考虑下一步的改造成本等。

压缩机 工况 选型 离心泵 机械密封 冲洗方案

中国石化上海石油化工股份有限公司(以下简称上海石化)原油一次加工能力为14 Mt/a,催化裂化柴油产量800 kt/a。为提高企业经济效益,解决催化裂化柴油出路问题,拟采用中国石化石油化工科学研究院开发的“由轻循环油(LCO)生产高辛烷值汽油调合组分或苯、甲苯及二甲苯(BTX原料)的RLG技术”,对现有1.2 Mt/a柴油加氢精制装置的氢气系统和分馏系统进行适应性改造,采用单段串联、轻柴油馏分部分循环的工艺流程,以进一步提高汽油产品收率和选择性,同时显著提高产品柴油馏分十六烷值。通过控制加氢精制段芳烃饱和程度,在加氢精制反应区尽可能保留烷基苯、四氢萘等单环芳烃的同时降低氮体积分数至适宜的水平,为加氢裂化段提供原料;通过控制加氢裂化段四氢萘等单环芳烃的异构、开环,以及烷基苯等单环芳烃的烷基侧链断裂,有效地将柴油馏分中的烷基苯等单环芳烃转化为汽油馏分中的苯、甲苯、二甲苯等高辛烷值组分,从而达到生产高辛烷值汽油的目的,即将1.2 Mt/a柴油加氢精制装置改造为RLG装置。

综合考虑各方面因素,确定改造按照近期方案和远期方案分两步实施:(1)近期方案,加工650 kt/a催化柴油,新氢压缩机以及高压管线等不作改动,同时要求分馏系统按照远期方案设计;(2)远期方案,加工800 kt/a催化柴油和300 kt/a的渣油加氢脱硫(RDS)柴油,最终将1.2 Mt/a柴油加氢精制装置改造为1.1 Mt/aRLG装置,生产高辛烷值汽油调合组分或芳烃料。改造分近期、远期方案分步实施,且两个方案的处理量差距比较大,近期只有远期的60%。

新氢压缩机和循环氢压缩机是装置的核心设备,其选型有一定的难度。因为压缩机的投资比较大,既要考虑当前的运行成本、选型的可行性,又要考虑下一步的改造成本。而离心泵机械密封冲洗方案的选择将关系到设备运行的可靠性以及装置生产的平稳性。

1 新氢压缩机K-4001AB的选型分析

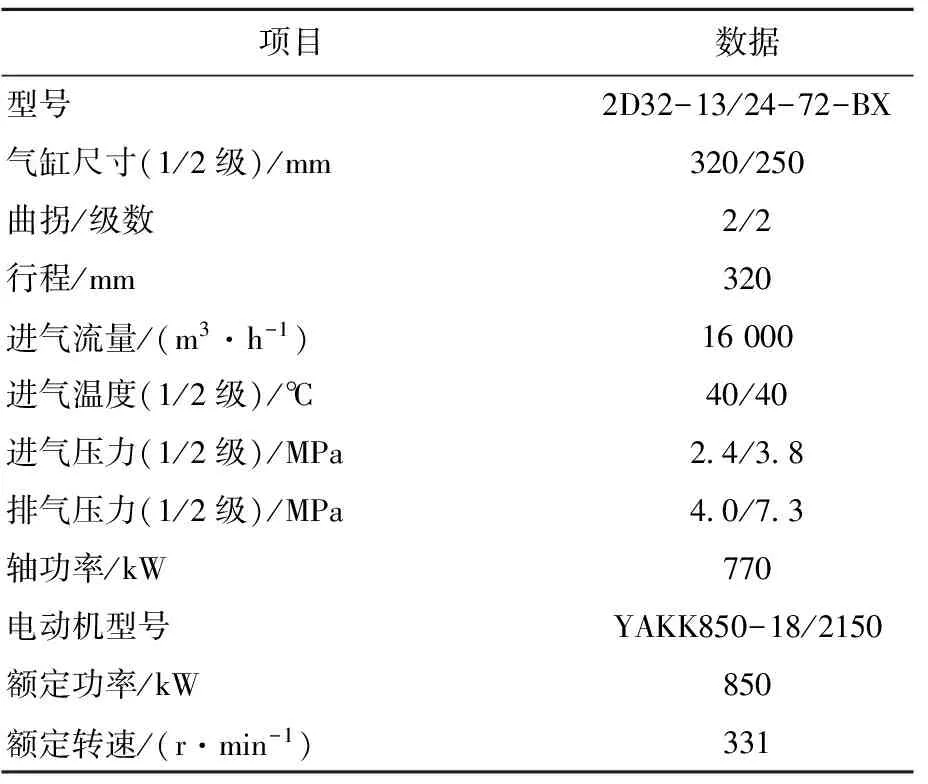

现有两台新氢压缩机,单台新氢压缩机能力16 000 m3/h,其参数见表1所示。

表1 新氢压缩机参数

在近期方案中,新氢压缩机不做改动(因为650 kt/a的处理量就是根据两台新氢压缩机的总能力确定的),两台压缩机同时满负荷运行,没有备机,一台新氢压缩机故障停机时,整个装置很有可能难以运行;在远期方案中,由于装置改造后,装置新氢耗量大大增加,达到50 000 m3/h左右。因此可以考虑以下两个改造方案。

(1)更新两台压缩机

将两台压缩机拆除,更新为两台能力均达到50 000 m3/h左右的压缩机,开一备一,操作灵活、方便,其中一台压缩机故障时,不影响装置正常生产。缺点是改造成本比较高。

(2)新增一台压缩机

新增一台能力达到34 000 m3/h左右的压缩机(K-4001C),开二备一;A机、B机互为备用,C机常开,无备机。A机或B机故障时,不影响装置正常生产;C机故障时,A机、B机同时运行,装置处理量需要由1.1 Mt/a降到650 kt/a,操作不如方案1灵活、方便。优点是改造成本比较低。

2 循环氢压缩机组K-4002的选型分析

循环氢压缩机在运行中一旦出现故障停机,则系统需要紧急放空,接着视情况停加热炉和进料泵,致使整个装置停产。因此需要选用可靠性高、稳定性好的压缩机组。一般来说,当入口流量大于900 m3/h时,选用垂直剖分的筒形离心压缩机会有较高的效率和性能[1]。

2.1 压缩机参数

表2列出了压缩机K-4002在各种工况下的参数。现有的1台循环氢压缩机的参数见表2的原工况;改造后所要求的循环氢压缩机参数见表2的工况1(近期工况,650 kt/a加工规模下压缩机参数)和工况2(远期工况,1.1 Mt/a加工规模下压缩机参数);工况3则为最终的近期工况下压缩机选型调整参数。

表2 压缩机K-4002参数

2.2 确定选型方案

装置改造后,由于氢油比要求增加,冷氢注入量大幅增加,系统压降增大,压差达到2.4 MPa,而且压缩机原工况的额定流量太小,无法满足近期工况的流量需求,必须对机组进行整体更新。流量大,压力高而压比较小,因此宜选用离心式筒形压缩机。离心式压缩机运行可靠性高,连续运行时间长,但造价较高,故不设备机。

但是压缩机工况1和工况2的流量相差超过100%,压缩机的选型难度非常大。如果按照工况1(即近期工况)选型,势必造成远期工况时要重新选型,改造两次,成本非常高,相当于购买两台机组,安装施工两次;如果按照工况2(即远期工况)直接选型,在近期工况运行时,为了避免压缩机喘振,势必造成回流太大,达到55%,运行经济性非常差。如果照此运行两年的话,回流造成的能源费用浪费将达2 000万元以上,大大超过整台压缩机组的价格。

综合考虑改造成本和运行成本,确定采用以下方案进行选型:压缩机的隔板束(转子、隔板、内密封)按照工况1进行选型设计;压缩机其他部件及其配套设备均按照工况2进行选型设计。在考虑远期工况的改造时,仅仅更换压缩机隔板束,就能满足工况2的工艺要求。压缩机其他部件包括压缩机壳体、轴承、联轴器、干气密封及控制系统等;压缩机的配套设备包括汽轮机、润滑油站等。

压缩机将采用3.5 MPa(绝对压力)背压式汽轮机驱动,排汽压力为1.3 MPa(绝对压力)。压缩机轴封采用中间带迷宫的串级干气密封,正常操作和开车阶段缓冲气均采用压缩机出口循环氢气。压缩机的控制系统可以利用原有系统,只进行必要的升级改造。

2.3 调整选型方案

在机组技术方案确定过程中,出现了以下问题:汽轮机按工况3选型,输出最大功率约4 368 kW;长期在工况1下运行时,输出功率过小,只有约1 900 kW,进汽量过小,可能会导致进汽不稳,从而引起低压缸即调节级的叶片根部产生较大的负反动度,造成蒸汽回流和根部的冲刷,甚至形成不稳定的漩涡,使叶片产生颤振,叶片激振力增加,会导致疲劳损伤,无法保证汽轮机的长期稳定运行。

解决该问题的方案为:汽轮机按工况2选型,经过计算,确认汽轮机可以长期稳定运行的最小输出功率为2 400 kW,对应的压缩机的吸气量约为140 000 m3/h,这样就将压缩机组近期工况调整为表2中的工况3。机组运行过程中,需要回流循环氢约40 000 m3/h,既保证了汽轮机满足1.1 Mt/a的最大处理量的要求,又能保证在低负荷下长期稳定运行。

3 离心泵机械密封冲洗方案的选择

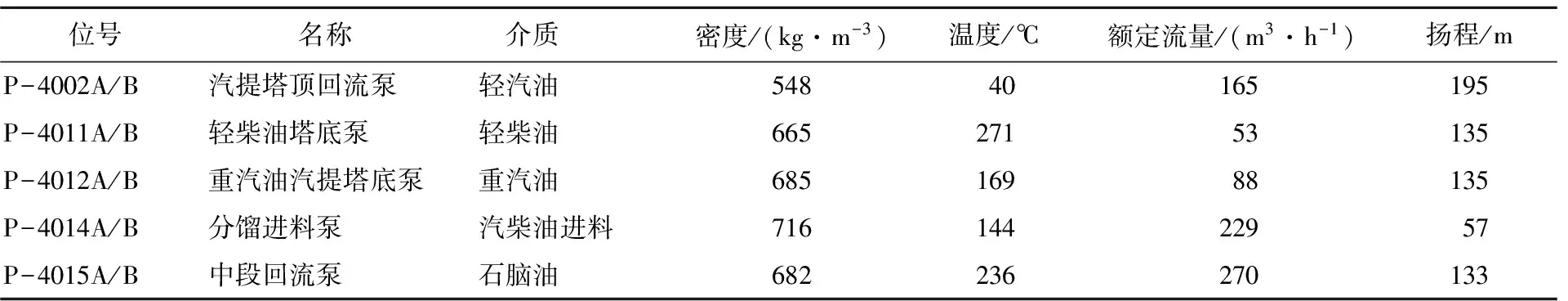

在装置改造中,需要新增10台离心泵,工况参数见表3所示。这10台离心存在以下问题:介质组分轻,操作温度高,对机械密封的冲洗方案要求比较高。

表3 各离心泵的参数

(1)P-4002A/B:介质为轻汽油,密度只有548 kg/m3,比液化气稍重,易挥发,一旦发生泄漏,介质会雾化,有可能会闪爆。因此,选择双端面密封,冲洗方案为PLAN11+52。方案PLAN11为自冲洗,介质从泵的出口通过限流孔板进入密封腔,冲洗密封端面,回流到泵内。方案PLAN52:储液罐为密封提供缓冲液,正常操作时,缓冲液保持循环。储液罐连续排放火炬系统,并保持比密封腔小的压力。

(2)P-4011A/B、P-4015A/B:操作温度都在200 ℃以上,属于高温油泵,一旦发生泄漏,就会引起火灾,根据中国石化的《关于切实做好高温油泵安全运行的指导意见》,机械密封选择了双端面波纹管机械密封,密封冲洗方案采用PLAN21+53A。方案PLAN21:从泵的出口通过限流孔板和冷却器进入密封腔的循环过程。方案PLAN53A:外设加压隔离液储罐给密封提供洁净的液体,循环由内部输液环完成,隔离液储罐的压力大于被密封的工艺液体的压力。

(3)P-4012A/B:操作温度为169 ℃,不属于高温油泵,对于汽油来讲,一旦发生泄漏,也会引起火灾。但是该泵的介质是重汽油,属于装置的产品,因此如果密封冲洗方案采用加压的PLAN53A的话,密封油会污染介质,影响产品质量;如果密封冲洗方案采用无压的PLAN52的话,重汽油泄漏到缓冲液中,又不易挥发。因此只能选择单端面波纹管机械密封,密封冲洗方案采用PLAN23。方案PLAN23:从密封腔内的输液环通过冷却器回到密封腔的循环,适用在温度较高的环境中,只冷却小部分循环液体来最大限度减少冷却器的热负荷。

(4)P-4114A/B:操作温度虽然只有144 ℃,不属于高温油泵,但是该泵介质为分馏进料,组分复杂,包含轻汽油、重汽油、柴油等,一旦发生泄漏,也会引起火灾,并且不存在隔离液污染介质的问题,因此选择了双端面波纹管机械密封,密封冲洗方案采用PLAN21+53A。

4 结论

(1)在装置改造中,工况参数跨度大,对转动设备的选型带来很大的难度,要综合考虑各方面的因素,首先要考虑选型的可行性,再考虑一、二次改造费用以及运行成本等。

(2)大型压缩机组往往一次投资都比较大,因此既需要考虑投资和运行成本,还要考虑系统的配套、运行的稳定性,对于工况偏差比较大的机组更是这样。

(3)在确定离心泵机械密封冲洗方案时,既要考虑介质温度、介质的物性,还要考虑介质是最终产品还是中间产品。

[1] 王存智.循环氢压缩机的选型分析[J].石油化工设备技术,2005,26(5):28-30.

Selection of Compressor for Diesel Hydrocracking Retrofitting and Selection of Flushing Scheme of Mechanical Seal for Pump Selection

Dong Biao

(RefiningDepartment,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In the retrofitting of diesel hydrotreating unit,there are great gap in treating volume between near-term and long-term working conditions.The selection of flushing scheme for mechanical seal of centrifugal pump,and the long-term renovation scheme of new hydrogen compressor were described.The short-term and long-term working condition retrofitting schemes and adjustment were taken into consideration in selection of recycling hydrogen compressor scheme.The selection of compressor should consider the running cost,the feasibility of selection,as well as the transformation cost in the next step.

compressor,working condition,selection,centrifugal pump,mechanical seal,flushing scheme

2016-10-18。

董飚,男,1966年出生,1992年毕业于中国石油大学(北京)研究生院机电工程系,硕士,高级工程师,从事炼化企业设备管理工作,现任中国石化上海石油化工股份有限公司设备专家,已发表论文18篇。

1674-1099 (2016)06-0036-04

TE974

A