丙烯酸酯环氧树脂乳液的合成和性能探讨

2016-02-17王志宽田海水

王志宽,焦 健,田海水

(衡水新光化工有限责任公司,河北省水性粘合剂基础材料工程技术研究中心,河北 衡水 053000)

丙烯酸酯环氧树脂乳液的合成和性能探讨

王志宽,焦 健,田海水

(衡水新光化工有限责任公司,河北省水性粘合剂基础材料工程技术研究中心,河北 衡水 053000)

将环氧树脂加入到预乳化单体中,采用预乳化半连续种子乳液聚合法合成水性丙烯酸酯环氧树脂乳液,选择合适的催化剂,增加环氧树脂的接枝率,研究了环氧树脂用量、催化剂用量对乳液及其漆膜性能的影响。实验结果表明,当环氧树脂用量为单体量的7%,催化剂用量为单体量的0.3%时,漆膜的附着力和硬度有很大提高,配制涂料的耐盐雾性可达到300 h以上。

乳液聚合;环氧树脂;杂化聚合;大分子络合剂

随着我国对涂料VOC排放标准的严苛,针对涂料使用过程VOC超标收取消费税,加速了工业漆水性化的发展。高性能工业防护漆的市场需求日益增加,以聚合物乳液为成膜物的水性工业漆,以其优越的耐候性、便捷的使用性能、很低的VOC排放等性能,在许多领域广泛使用。

目前水性工业漆丙烯酸聚合物乳液,通过在乳液聚合物体系中加入增加附着力的单体,如丙烯酸、丙烯酸羟乙酯等[1],来提高聚合物在基材上附着力,但往往给乳液聚合物膜带来较高的吸水性,从而导致在潮湿条件下的附着力下降,还会引起工业漆耐盐雾性变差。

为了提高水性工业漆乳液聚合物性能,可通过在丙烯酸酯乳液合成过程中引入环氧树脂[2,3],给予漆膜良好的附着力和致密性,提高漆膜的耐盐雾性能。但是加入环氧树脂容易导致聚合物乳液的稳定性下降,尤其是热稳定性下降,易发生聚合物乳液凝胶,同时由于环氧树脂的分子质量较低,不能有效提高粘接强度,必须增加环氧树脂与乳液粒子内部聚合物的接枝反应,才能充分利用环氧树脂的优点。本实验通过采用催化剂,使丙烯酸聚合物与环氧树脂中的环氧加成,提高环氧树脂在丙烯酸聚合物中的接枝率。通过测定在不同环氧树脂和催化剂用量下的乳液性能,确定催化剂和环氧树脂的最佳用量。

1 实验部分

1.1 原料及仪器

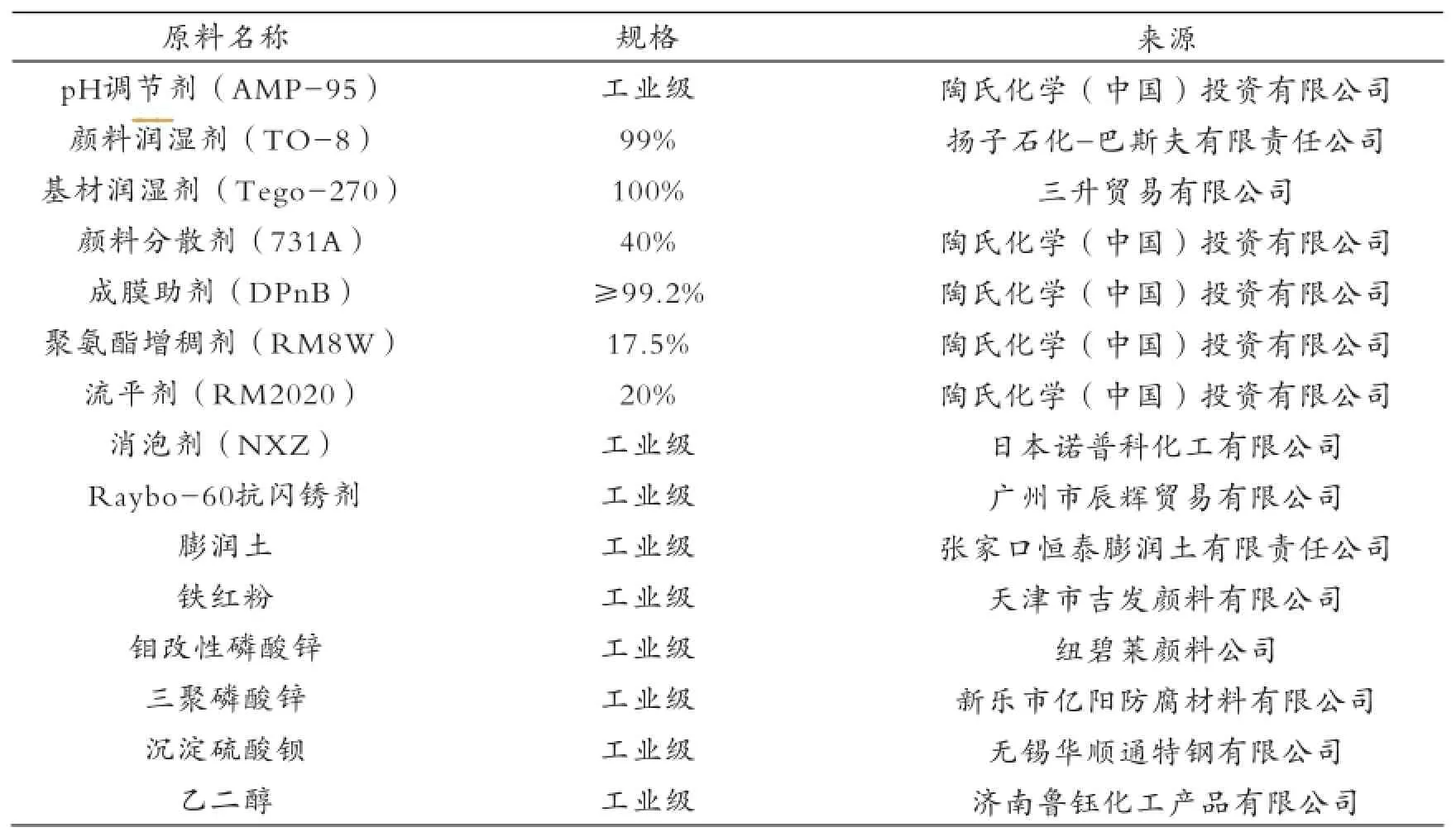

实验原料及仪器见表1~3。

表1 实验所用原料Tab.1 Materials used in experiments

表2 助剂和颜填料Tab.2 Additives and fillers

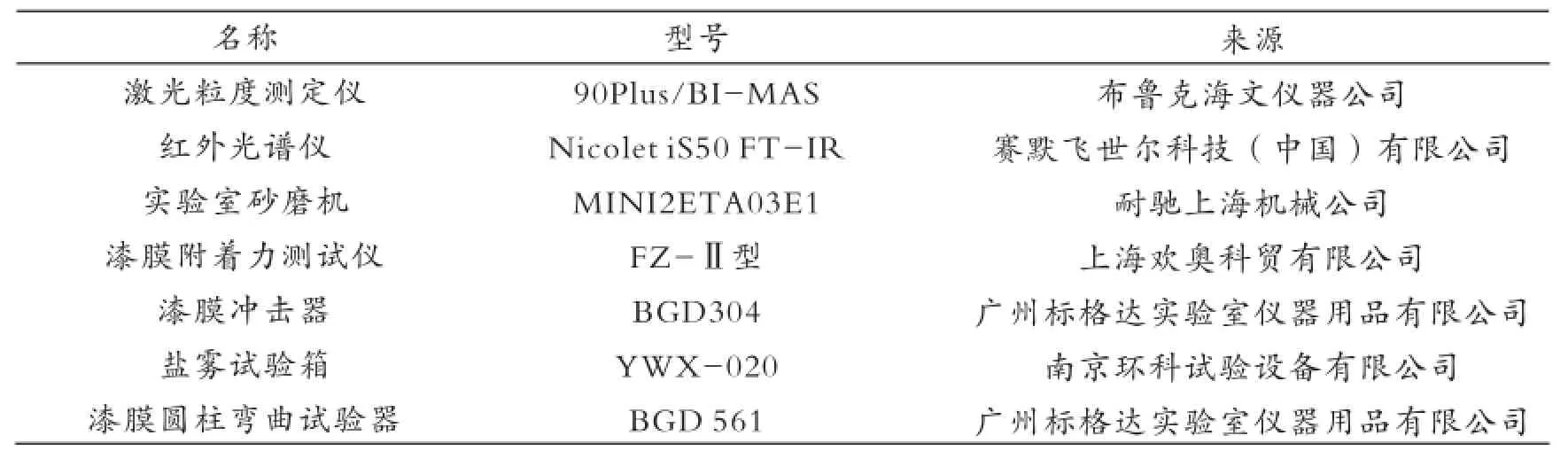

表3 主要实验仪器和设备Tab.3 Main instruments and equipments for experiments

1.2 环氧改性丙烯酸酯乳液的合成

向2 000 mL三口烧瓶中加入计量的去离子水,开启搅拌,加入计量的乳化剂,15 min后开始滴加计量好的单体、环氧树脂和催化剂,继续高速搅拌乳化约1 h制得预乳化液;向带有回流冷凝器的3 000 mL四口烧瓶中加入去离子水,开启搅拌,加入计量的垫底乳化剂,升温至85 ℃时,加入计量的种子乳液和引发剂水溶液,待温度冲至最高并稳定2 min后,开始滴加预乳化液和引发剂水溶液,滴加温度控制在86~88 ℃,总滴加时间控制在180~210 min;滴完保温30 min,降温至65~67 ℃,滴加叔丁基过氧化氢和亚硫酸氢钠的水溶液,滴加时间30 min,滴完后保温30 min;然后降温至40 ℃以下,用氨水调节pH至7.5~8,加入其余组分;搅拌均匀得到环氧改性丙烯酸酯乳液。

本实验主要考查环氧树脂E51和催化剂用量变化对乳液聚合过程和乳液聚合物制备的防锈漆性能的影响,环氧树脂E51的使用量相对于单体总量从3%~11%,催化剂用量相对于单体总量从0.1%~1%。

1.3 水性工业漆的制备

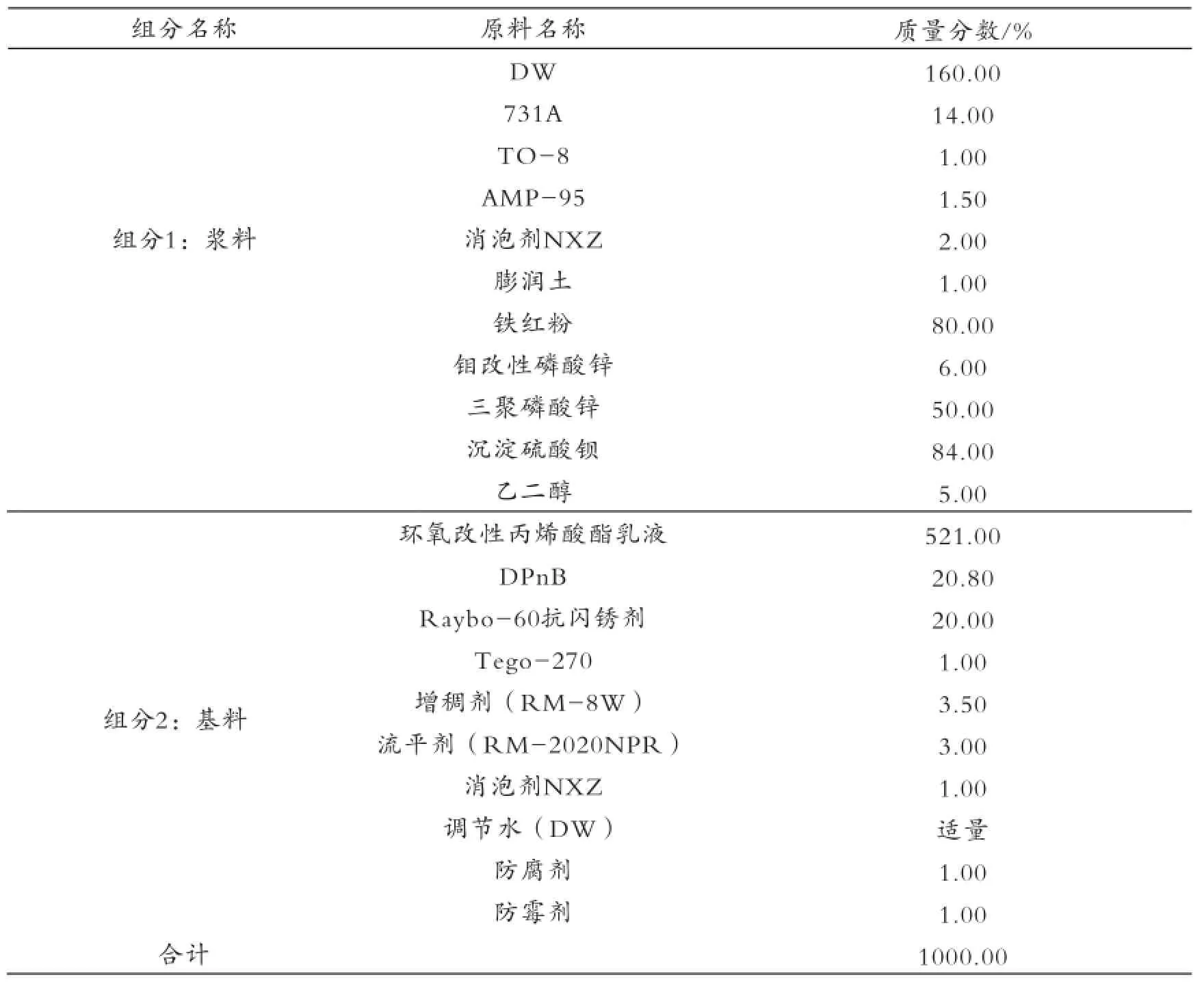

①取配方量的水、分散剂、润湿剂、填料、消泡剂、pH调节剂、防冻剂加入到研磨釜中以转速3 000 r/min研磨90 min,得浆料;②将浆料加入另一个分散釜中,再加入配方量的乳液、成膜助剂、抗闪锈剂、流平剂和增稠剂、防腐剂、防霉剂,以转速500 r/min搅拌30 min,过滤包装,即得水性工业防腐漆。典型配方如表4所示。

1.4 性能测试

1)固含量:按GB/T 1725—2007测定。

2)单体转化率:按GB/T 1725—2007测定。

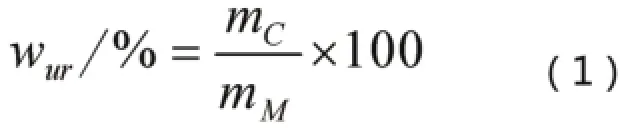

3)聚合稳定性(按絮凝物生成量评价):将聚合物乳液过滤后所得残渣、搅拌器与温度计上的凝聚物收集在一起,在60 ℃烘干至恒量。絮凝物生成率wur按式(1)计算:

式中,mC表 示干燥至恒量后凝聚物的质量,g;mM表 示乳液聚合中所加的全部聚合反应物质的质量,g。

4)乳液黏度:按GB/T 1723—93测定。

5)附着力:按GB/T 1720—1989测定。

6)乳液粒径及粒径分布指数:用去离子水将乳液样品稀释体积分数至0.01%~0.1%,使待测液的散射强度(Count Rate,计数速率)读数控制在100~600千个/s之间,用90Plus/BI-MAS型粒径分析仪测定。

7)漆膜或胶膜吸水性:按HG/T 3344—1985测定。

8)最低成膜温度(MFT):按GB/T 9267—2008测定。

9)冲击强度:按GB/T 1732—93测定。

10)耐盐雾(中性):按ASTM B 117测定。

11)柔韧性:按GB/T 1731—93测定。

表4 工业漆配方Tab.4 Formulation of industrial paint

2 结果与讨论

2.1 环氧树脂E51用量对乳液聚合稳定性及粒径的影响

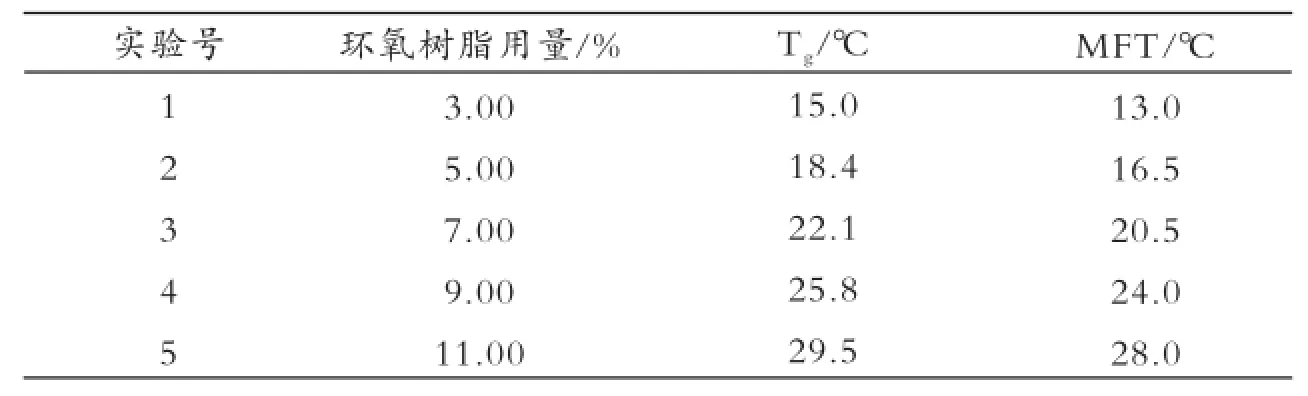

固定单体配伍及用量、聚合温度、聚合时间、乳化剂用量的条件下,环氧树脂用量对聚合行为及粒径的影响见表5,对Tg及 MFT的影响见表6。

表5数据说明:①随着环氧树脂用量的增加,粒径基本变化不大,聚合稳定性及聚合速度均理想,最终单体的转化率都很高,均可达99.5%以上;②随着环氧树脂用量的增加,黏度略有降低;③随环氧树脂用量增加,附着力由差变好再由好向变差的趋势发展;④随环氧树脂用量增加,凝胶量呈上升趋势,这是因为环氧树脂用量增加,热稳定性下降导致凝胶化。

表5 环氧树脂用量对聚合行为、粒径的影响Tab.5 Effect of epoxy resin amount on polymerization behavior and particle size

表6 环氧树脂用量对Tg及 MFT的影响Tab.6 Effect of epoxy resin amount on Tgand MFT

因此,较适宜的环氧树脂用量应控制在7.00%~9.00%,此时粒径及粒径分布、附着力等均符合涂料乳液的使用要求。

表6说明,随着环氧树脂用量的增加,Tg和 MFT均增加,说明环氧树脂的接枝增加了粒子内部的交联程度,环氧树脂用量越多,形成的交联结构越多,成膜后Tg和 MFT也就越高。这与表5数据相对应,环氧树脂的用量过多时,性能反而下降。

2.2 红外光谱谱图分析

图1为环氧树脂E51、丙烯酸酯乳液及其接枝共聚物的红外光谱图。从图1可看出,E51中1 507 cm-1和830 cm-1为苯环的对位取代吸收峰,1 246 cm-1为环氧树脂中C-O的伸缩振动,916 cm-1是环氧基的吸收峰;丙烯酸酯乳液的红外图中,1 726 cm-1为C=O的伸缩振动,1 637 cm-1为双键的吸收峰,由于丙烯酸中双键与C=O的共轭效应,使得C=O的吸收波长降低(从1 720 cm-1降到1 700 cm-1);接枝共聚物的红外谱图中:1 700 cm-1处有一个很强的C=O伸缩振动峰,即接枝上的丙烯酸酯的C=O峰,830 cm-1和1 507 cm-1处苯环对位取代峰明显增强,1 246 cm-1处出现环氧环的C-O伸缩振动峰,环氧基团在916 cm-1处的特征吸收峰减小,接枝共聚物中没有了双键的特征峰1 637 cm-1,证明环氧树脂成功接枝在丙烯酸酯乳液中。

2.3 环氧树脂用量对漆膜性能及耐盐雾的影响

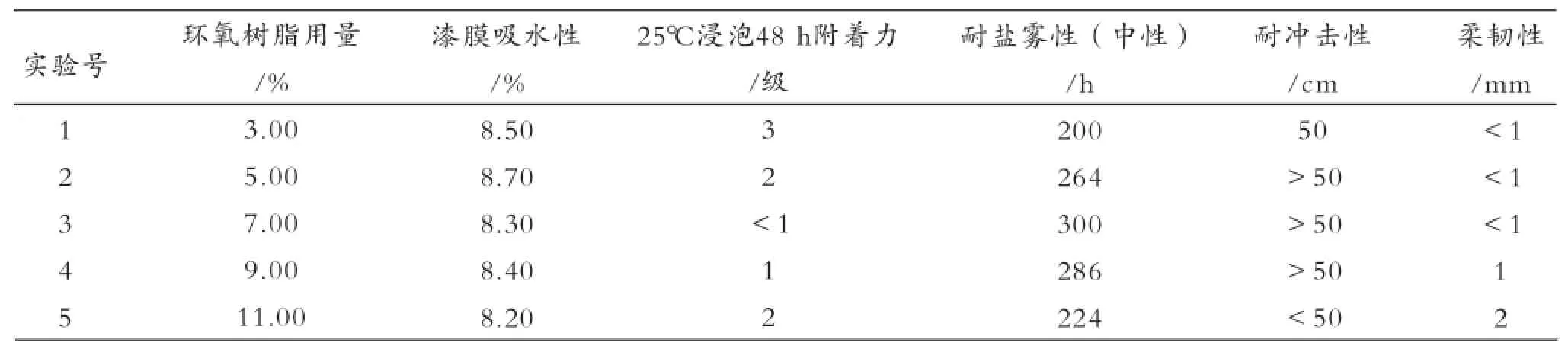

催化剂用量为0.3%,环氧树脂用量对漆膜性能的影响见表7。

图1 环氧树脂及乳液的红外光谱图Fig.1 FT-IR spectra of epoxy resin and latex films

表7结果说明:①随着环氧树脂量的增加,饱和吸水性基本相当;这是因为漆膜的饱和吸水性只与亲水性组分含量有关,而与漆膜的密实性基本无关。②随着环氧树脂用量增加,浸泡后漆膜的附着力先提高后降低,耐盐雾性能先提高后降低,是因为粒子内部固化交联过多,对基材的润湿和附着力降低,因此耐盐雾性能有所下降。因此,环氧树脂用量在单体量的7%为宜。

2.4 催化剂用量对漆膜性能以及耐盐雾性的影响

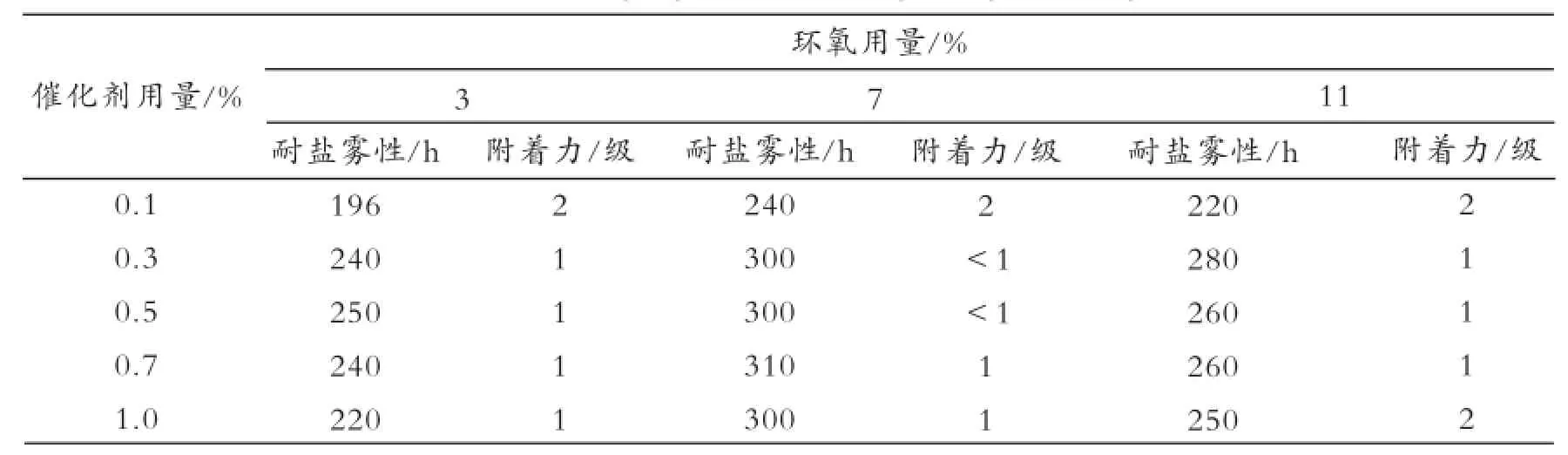

固定单体配伍及用量、聚合温度、聚合时间、乳化剂用量的条件下,改变环氧树脂和催化剂用量对漆膜耐盐雾性和附着力的影响见表8。

表8说明,催化剂的最佳用量随环氧树脂的用量增加而增加,但增加的幅度很小。加入少量的催化剂,性能显著提高,在达到0.3%以后,对于性能的影响不大。这是由于接枝反应的增加,会导致粒子内部的黏度上升,从而导致接枝反应的难度增加。

表7 环氧树脂用量对漆膜性能的影响Tab.7 Effect of epoxy resin amount on paint film performance

表8 催化剂、环氧树脂的用量对漆膜性能的影响Tab.8 Effect of amounts of epoxy resin and catalyst on paint film performance

3 结论

1)环氧树脂的加入对最终乳液的粒径及分布影响甚微,可显著提高漆膜的耐水性和附着力,显著影响漆膜的耐水性和耐盐雾性;

2)环氧树脂用量为单体量的7%时,乳液和漆膜的各项性能最好;

3)催化剂的加入可显著提高漆膜性能,用量为单体量的0.3%时可达到理想效果。

[1]姜海燕,何立凡,李效玉.苯丙乳液的合成及水性防锈涂料的制备研究[J].涂料工业.2007,37(9):9-13.

[2]张磊,朱颜,王维,等.水性防腐蚀涂料的研究现状与展望[J].上海涂料,2012,50(1):37-40.

[3]王晓,侯佩民,徐元浩,等.环保水性工业漆的发展概况[J].现代涂料与涂装,2013,16(3):21-26.

Study on synthesis and properties of epoxy acrylate emulsion

WANG Zhi-kuan, JIAO Jian, TIAN Hai-shui

(Hebei Xinguang Chemical Co., Ltd., Hengshui, Hebei 053000, China)

The epoxy resin was added to the pre-emulsified monomers and the aqueous acrylic epoxy resin emulsion was synthesized by the pre-emulsified semi-continuous seeded emulsion polymerization. The suitable catalyst was selected to increase the grafting ratio of epoxy resin. The effects of epoxy resin amount and catalyst amount on the properties of the emulsion and its paint film were investigated. The results show that when the epoxy resin amount is 7% by monomer amount weight and the catalyst amount is 0.3% by monomer weight, the adhesion and hardness of the paint film are greatly improved, and the salt spray resistance of the compounded paint film can reach over 300 hours

polymerization; epoxy resins; hybrid polymerization; macromolecular complexing agent

A

1001-5922(2016)09-0047-05

2016-05-03

王志宽(1983-),男,主要从事水性丙烯酸酯乳液聚合及涂料研究。E-mail:zhikuan-1013@163.com。