2×75 t/h煤粉锅炉烟气SNCR+SCR混合脱硝工艺设计及应用

2016-02-16梁磊

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

2×75 t/h煤粉锅炉烟气SNCR+SCR混合脱硝工艺设计及应用

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

结合山西某热电厂2×75 t/h煤粉锅炉烟气脱硝工程实例,详细阐述了SNCR工艺系统、SCR反应器、喷枪安装、锅炉尾部烟道改造,并对运行效果进行分析。结果表明,SNCR+SCR混合脱硝工艺具有较高的脱硝效率,SCR反应器设置1层催化剂,配合SNCR工艺,脱硝效率可达75%左右,适用于NOx含量较高的中小型燃煤锅炉烟气脱硝,满足环保排放要求。

煤粉锅炉;烟气脱硝;SNCR+SCR混合脱硝;SCR反应器;催化剂

SNCR+SCR混合脱硝工艺[1-3]是结合了SNCR工艺投资少,SCR工艺脱硝效率高的特点而发展起来的一种新型工艺。前段SNCR工艺具有脱硝和为后段SCR反应器提供还原剂NH3的双重功能,后段SCR反应器充分利用前段提供的NH3,在催化剂的作用下,与NOx发生脱硝反应,从而提高整体脱硝效率,弥补了SNCR工艺[4-7]脱硝效率低的缺陷。SNCR+SCR混合脱硝工艺设计灵活,脱硝效率高,较SCR工艺省去了压缩机、液氨贮罐、蒸发器、稀释槽、喷氨格栅等设备,减少了催化剂用量,降低了投资成本及运行费用,适用于NOx含量较高的中小型燃煤锅炉烟气脱硝。本文结合山西某热电厂2×75 t/h煤粉锅炉烟气脱硝工程实例,阐述了SNCR工艺系统、SCR反应器、喷枪安装、锅炉尾部烟道改造,并对运行效果进行分析,为今后同类脱硝工程设计及应用提供参考。

1 工程概况

山西某热电厂2×75 t/h煤粉锅炉烟气,应环保要求需增设脱硝装置,工艺参数如表1所示。目前,锅炉烟气脱硝主流工艺为有选择性催化还原(SCR)和选择性非催化还原(SNCR)2种。SCR脱硝工艺技术成熟,脱硝效率高,已广泛应用于大型燃煤电厂,但工艺初期投资大,施工周期长、运行费用高,限制了其在中小型锅炉的使用。SNCR脱硝工艺流程简单,投资少,占地面积小,施工周期短,但脱硝效率受到限制。本工程原烟气NOx含量约为650 mg/Nm3,脱硝后需降至200 mg/Nm3以下,脱硝效率需达70%左右,满足《火电厂大气污染物排放标准》GB13223—2011的排放要求,单独采用SNCR工艺很难满足环保排放要求。多位专家结合工程自身特点,通过经济技术比选,决定采用SNCR+SCR混合脱硝工艺。还原剂为外购20%的氨水溶液[8],稀释水为厂区除盐水,压缩空气接自厂区仪用压缩空气气源,SCR反应器设置1层催化剂。

表1 2×75 t/h锅炉工艺参数

2 工艺系统

SNCR+SCR混合脱硝工艺主要由SNCR工艺和SCR反应器2部分组成,工艺设备需根据烟气参数合理设计,针对不同工况条件以及介质特性,需严格注意设备选型选材。

2.1 SNCR工艺

SNCR工艺主要包括除盐水箱、氨水罐、除盐水输送泵、卸氨泵、氨水输送泵、静态混合器、喷枪及配套管道、阀门、仪表等,如图1所示。除盐水接自厂区除盐水母管,送至除盐水箱,经除盐水输送泵送至静态混合器,20%的氨水由罐车送至氨水罐附近,经卸氨泵送至氨水罐,再经氨水输送泵送至静态混合器,与除盐水混合。除盐水输送泵及氨水输送泵均采用变频控制,可调节泵体工作流量,泵出口至静态混合器之间的连接管道上设置电动调节阀及流量计,调节为一定流量的除盐水及氨水进入静态混合器,稀释为5%左右的氨水溶液,随后进入喷枪,喷射到炉内,发生脱硝反应。除盐水及氨水进静态混合器前的管道均设置单向阀,防止液体倒流。经计算,2台锅炉工况烟气条件下,20%的氨水耗量约为258 kg/h,除盐水耗量约为775 kg/h,氨水罐考虑7天的氨水用量,设计规格为D3.6 m×4.5 m,除盐水箱考虑4 h用量,设计规格为D1.5 m×1.8 m。卸氨泵1台,为离心式氟塑料泵,流量为50 m3/h,扬程为15 m,1 h内可将氨水罐注满。除盐水输送泵及氨水输送泵各设2台,1用1备,为立式多级离心泵,304不锈钢材质,流量分别为2 m3/h、1 m3/h,扬程均为100 m。除盐水箱、氨水罐、阀门、过滤器、流量计、管道、压力表、静态混合器等均为304不锈钢材质。

图1 SNCR工艺系统

2.2 SCR反应器

SCR反应器如图2所示,反应器位于省煤器和空气预热器之间,该区烟气温度为320~420℃,为SCR脱硝反应较为理想的温度窗口。SCR反应器内装蜂窝式催化剂模块,模块规格为1 910 mm× 970 mm×1 585 mm。本工程每台炉配置1台反应器,设1层催化剂,共6个模块,2行3列矩阵式布置。前段SNCR脱硝未反应完的NH3进入SCR反应器,在催化剂的作用下,与烟气中的NOx发生脱硝反应。

图2 SCR反应器

催化剂模块单重约为1.7 t,6个模块合计约为10.2 t,载荷较大,SCR反应器设置独立的支撑钢架,催化剂模块采用300 mm×200 mm的H型钢作为支撑(Q345B),布置在反应器底部,横向中心间距为1 950 mm,纵向中心间距为995 mm。为补偿运行过程中产生的热位移,减少反应器给基础和钢架增加额外载荷,SCR反应器与省煤器和空气预热器之间采用高温金属膨胀节连接。SCR反应器壳体为6 mm厚钢板,外部采用14号工字钢加强,横向中心间距为500 mm,纵向中心间距为800 mm,Q345B材质,可减缓系统运行过程中,烟气压力波动引起的结构震颤。SCR反应器上部设置500 mm×500 mm的人孔,便于检修。为催化剂模块的安装及更换提供便利条件,反应器底部设置1 020 mm×1 900 mm的安装门,顶部设有电动葫芦。进入SCR反应器的烟气颗粒物含量较高,极端条件下可达60 g/Nm3,属于高尘区,大量粉尘淤积,可能堵塞催化剂通道,降低脱硝效率,增加系统阻力,催化剂上方约0.5 m处设置2台声波吹灰器,可定时清灰。反应器出口烟道安装在线监测及氨分析仪,对出口烟气中的NOx、颗粒物、温度、压力、流量、氧含量、逃逸氨等实时在线监测,便于系统操作控制。

3 喷枪安装

喷枪位置的选择是整个脱硝系统最关键的地方,喷枪位置的选择是否合适直接决定了脱硝效率的高低。喷枪位置的选择主要是通过CFD流场模拟及安装温度传感器测试炉内温度分布,确定最佳喷射点[9-10]。本工程喷枪位置选在炉膛前墙16.5 m、18.5 m标高水平面上,通过温度传感器测试该区炉内温度为850~1 100℃,为SNCR反应的较好温度范围。又通过CFD流场模拟,喷枪采用断面喷射的方式布置(如图3),分2层,每层4支喷枪,共8支。

图3 喷枪安装位置

图4 喷枪安装

原锅炉前墙主要由浇注料、膜式水冷壁、保温层及外部铝板构成,如图4。膜式水冷壁为D60 mm的圆管,通过扁铁连接,相邻管件外壁间距为19 mm。画线确定喷枪安装区域位置,拆除炉墙外部保温层、浇注料等,直至漏出水冷壁及连接扁铁。在管壁间的连接扁铁上开D19 mm的圆孔,外围用钢板焊制320 mm×300 mm×150 mm的安装箱,圆孔位于安装箱侧面中心位置。喷枪喷嘴外部防磨套管嵌入D19 mm的圆孔内,防磨套管顶部端面与炉墙内表面齐平。喷枪安装套管与水冷壁、连接扁铁、安装箱外壁焊接连接,喷枪固定牢固后,恢复外部区域拆除的浇注料及保温层。

4 锅炉尾部烟道改造

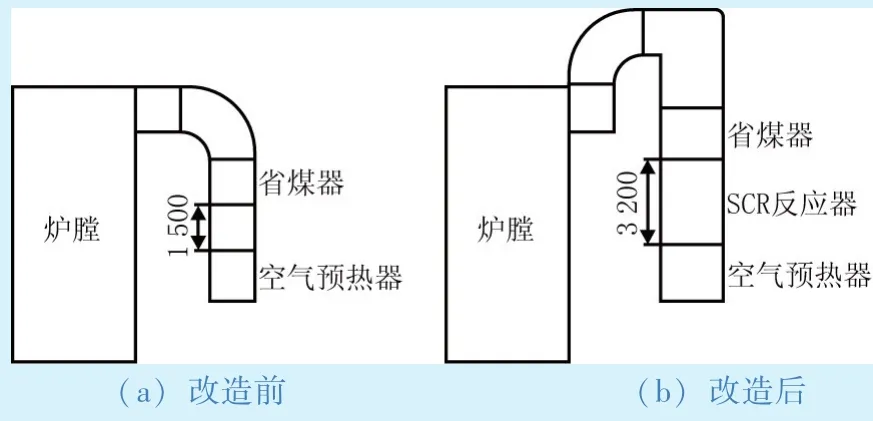

锅炉尾部烟道主要包括出口烟道、省煤器、空气预热器等。原锅炉设计时,没有预留SCR反应器位置,省煤器与空气预热器之间连接烟道规格为5 438 mm×2 440 mm×1 500 mm(图5(a)),SCR反应器设计要求规格为5 880 mm×2 040 mm×3 200 mm(图5(b)),连接烟道的长度、高度及截面积均不能满足设计要求。从连接烟道引出外置式SCR反应器,场地位置受到限制,因此,SCR反应器设计为内置式,需改造锅炉尾部烟道。拆除锅炉出口至空气预热器之间的烟道、省煤器等,保留空气预热器,将省煤器上移,留出SCR反应器的位置,重新设计锅炉出口至空气预热器之间的烟道、省煤器、SCR反应器及配套附属设施。

图5 改造前后烟道图示

5 运行效果分析

SNCR+SCR混合脱硝工艺系统操作简单,运行较为稳定,表2为2015年8月19日上午及8月26日下午值班班组运行数据记录。

由表2可见,氨水流量为254.6 L/h、256.8 L/h,对应的除盐水流量为773.4 L/h、774.7 L/h,原烟气NOx含量为621~653 mg/Nm3时,脱硝后可降至152~168 mg/Nm3,逃逸氨含量为1.3~1.9 mg/Nm3。经计算,SNCR+SCR混合脱硝工艺NH3/NOx摩尔比为1.15~1.25时,脱硝效率可稳定在73.8%~75.6%,满足环保排放及设计要求。

表2 运行数据

6 结论

a.SNCR+SCR混合脱硝工艺设计时,需综合考虑介质特性及运行工况条件等因素,对设备合理选型选材。

b.通过CFD流场模拟,结合温度传感器测量炉内温度的方式,可确定喷枪安装最佳位置。

c.SCR反应器设计时,锅炉尾部烟道需改造,工艺、锅炉及钢结构专业的对接、协调、配合至关重要。

d.SNCR+SCR混合脱硝工艺脱硝效率可达75%左右,适用于NOx含量较高的中小型燃煤锅炉烟气脱硝,满足环保排放要求。

e.SCR反应器可预留催化剂层,通过增加催化剂的方式,进一步提高脱硝效率,满足未来更为严格的环保排放要求。

[1] 龚家猷,李 庆.燃煤电厂SNCR与SCR联合脱硝工艺在国内的首次应用[J].华北电力技术,2011,41(2):31-34.

[2] 赵海军,胡秀丽.燃煤电厂SNCR/SCR联合脱硝工艺介绍及故障分析[J].电力科学与工程,2012,28(4):64-68.

[3] 张晋育,李 超,李留强.某城市电厂200 MW机组烟气脱硝项目分析[J].东北电力技术,2013,34(8):22-25.

[4] 葛 健,李静婷,刘 辉,等.热态燃烧装置炉内温度和组分分布及SNCR脱硝实验研究[J].节能技术,2012,30(1):11-14.

[5] 周国民,赵海军,龚家猷.SNCR/SCR联合脱硝技术在410 t/h锅炉上的应用[J].热力发电,2011,40(3):58-60.

[6] 姜鹏志.循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术[J].电力技术,2010,19(6):6-10.

[7] 马 瑞,徐有宁.SNCR法脱硝在循环流化床锅炉中的应用[J].沈阳工程学院学报,2013,9(1):47-49.

[8] 梁 磊,姚建红.单塔结晶氨法脱硫工艺研究及设计分析[J].东北电力技术,2013,34(10):31-34.

[9] 梁 磊.130 t/h循环流化床锅炉烟气SNCR脱硝工程设计及应用[J].中国电力,2015,48(9):21-25.

[10]曹庆喜,刘沛奇,张雨谦.大型燃煤锅炉SNCR脱硝的数值模拟[J].节能技术,2012,30(4):291-294.

Design and Application of 2×75 t/h Pulverized Coal Boiler Flue Gas SNCR+SCR Mixed Denitration Technology

LIANG Lei

(Jiangsu Yihuan Group Co.,Ltd.,Yixing,Jiangsu 214206,China)

Taking the example of 2×75 t/h pulverized coal boiler flue gas denitrification engineering in given thermal power plant of Shanxi,the SNCR process system,SCR reactor,the spray gun installation and the boiler tail flue transformation are described in de⁃tail,the operation effect is analyzed.The results show that the mixed SNCR+SCR denitrification technology has high denitrification ef⁃ficiency,SCR reactor uses one layer catalyst cooperating SNCR process,denitrification efficiency can reach 75%,this technology is useful for middle and small coal⁃fired boiler flue gas denitrification with higher NOXcontent and also can satisfy the requirements of en⁃vironment protection.

Pulverized coal fired boiler;Flue gas denitrification;SNCR and SCR mixed denitration;SCR reactor;Catalyst

X701

A

1004-7913(2016)01-0030-04

梁 磊(1984—),男,硕士,工程师,从事烟气脱硫、脱硝工程研发、设计、施工及调试工作。

2015-11-11)