“工厂化模式”建设天然气净化厂的管控要点

2016-02-16李勇

李 勇

中国石油西南油气田公司基建工程处, 四川 成都 610051

“工厂化模式”建设天然气净化厂的管控要点

李 勇

中国石油西南油气田公司基建工程处, 四川 成都 610051

目前大型天然气净化厂的设备管道及钢结构安装通常采用传统的人工、现场、单台班、手工焊方式,影响焊接质量因素多,焊接效率低,施焊作业受天气影响大,现场施工安全风险高。以龙王庙组气藏60×108m3/a天然气净化厂工程为例,介绍了该工程以“标准化设计、规模化采购、工厂化预制、模块化组装、数字化管理”为核心的“工厂化模式”建设大型天然气净化厂的管控要点及应用效果,并提出了优化建议,为今后“工厂化模式”建设天然气净化厂提供参考。

龙王庙组气藏;天然气净化厂;工厂化建厂;项目管控;要点;应用效果

0 前言

安岳气田磨溪区块龙王庙组气藏60×108m3/a天然气净化厂工程是中国石油西南油气田公司最大的天然气产能建设项目。工程以“创建国家优质工程”为目标,按照“标准化设计、规模化采购、工厂化预制、模块化组装、数字化管理”要求,创新了“工厂化模式”建设大型天然气净化厂,改变了传统的工程建设组织方式,实现了天然气净化厂工程的工厂化预制与现场模块化组装。通过重点管控设计、采购、工厂化预制与模块化组装、关键施工工序管控等四个重要环节,工程在质量、安全、进度、投资及合规性管理等方面的项目管控水平达到了新的高度,保证了工程投产试运后的长周期安全平稳运行,具有良好的经济和社会效益[1]。

1 简介

1.1 建设工程量

安岳气田磨溪区块龙王庙组气藏60×108m3/a天然气净化厂工程是龙王庙组气藏第三阶段产能建设项目。工程设计规模1 800×104m3/d,原料气H2S质量含量10~15 g/m3、CO2质量含量30~60 g/m3,操作压力6.7 MPa。共建设3列600×104m3/d脱硫装置、3列600×104m3/d脱水装置,配套2列900×104m3/d硫黄回收装置、2列900×104m3/d尾气处理装置、1列1 200×104m3/d的尾气处理装置(配套前期建设的40×108m3/a尾气处理工程,与60×108m3/a天然气净化厂工程同步建设)以及相关循环水、蒸汽锅炉、空氮、配电、硫黄成型、污水处理等生产辅助设施。

1.2 工程建设难点及应对策略

1 800×104m3/d的天然气净化厂施工组织管理具有以下难点[2]:

1)建设工期紧。从批复到建成只有12个半月时间,施工周期仅9个月时间。

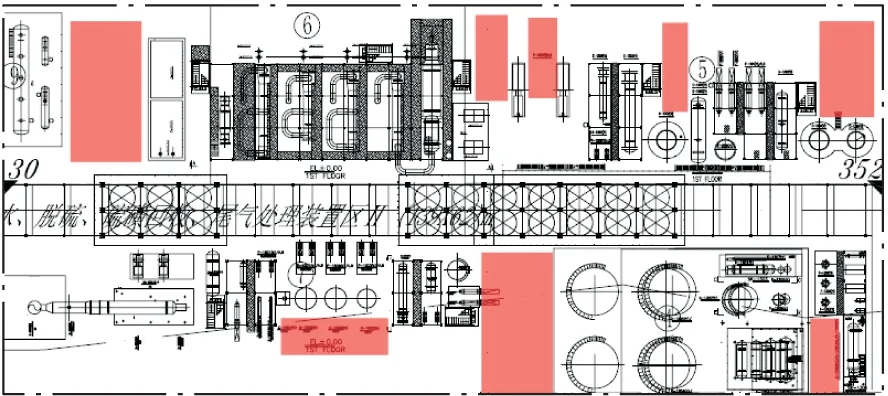

2)安全风险高。施工场地异常狭窄,南北向236 m,东西向139 m,面积仅49 km2;施工区三面被生产装置包围,并且生产区内需要大量改造、碰口的作业。工程施工平面布置示意图见图1。

图1 工程施工平面布置示意图

3)建设工作量大。工程共安装工艺管道106.61 km,焊接44.16×104DIN(焊缝数11.86万道);管件7.74×104件,阀门1.07×104只,钢结构5 200 t,敷设各类线缆、电缆约461 km,设备4 390台,建设工作量创西南油气田单项工程之最。

4)安全风险管控难度大。大型吊装、现场焊接、土建施工等交叉作业多,需要开展100 m尾气烟囱、205 t吸收塔等23项大型设备吊装作业,在四层管廊架内穿管、施焊,并与土建、埋地管线同步施工,高峰期作业场地大型吊装设备多达33台,作业人员2 500余人;施工高峰期集中在夏天,高温酷暑、雨季天气影响施工。

5)设计与施工技术要求高。首次开展国内最大单套600×104m3/d脱硫与脱水装置、900×104m3/d硫黄回收装置和1 200×104m3/d尾气处理装置的一体化集成、工厂化预制、模块化安装,没有成熟经验借鉴。

2 “工厂化模式”建厂的关键管控环节

“工厂化模式”需要抓好四个关键环节:设计、采购、工厂化预制与模块化组装、现场关键施工工序管控[4]。

2.1 工程设计管控

工程设计管控要点:紧抓设计主线,以三维建模设计为“龙头”,精细管控,全过程优化施工图设计。

2.1.1 细化设计委托和设计合同

2)细化设计委托和设计合同要求。在设计技术服务合同中,详细制订设计质量、设计深度、设计人员、设计完成时间等具体考核目标与考核措施。

2.1.2 全过程参与解决工程设计关键技术

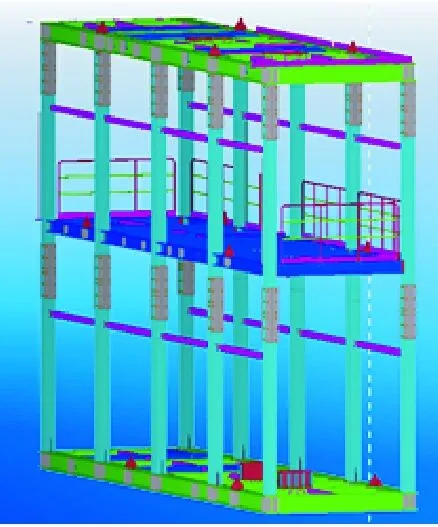

1)优先确定总图布置方案。在初步设计基础上,进一步细化工程总图布置,特别是核实安全与防火间距;预留大型设备以及工艺模块橇吊装、机泵设备检修区域以及日常生产操作与安全巡检通道。工程重要检维修预留空间(粉红色区域)总平面布置见图2。

图2 工程总平面布置重要检维修预留空间

2)明确统一设计技术要求。重点优化同压力等级条件下管线材质、规格型号,统一管材、管件、接口法兰、阀门执行标准,统一非标设备由供货商配对法兰、紧固件、垫片,明确设计材料富裕量标准等。材料技术要求确定后正式建立材料数据库,避免项目后期对材料数据库进行修改,影响设计工期,同时造成前后采购材料不匹配。

3)提前审核确定工艺PID流程。工艺PID流程图应在施工图三维建模开始前完成审定并不再修改,如果后期修改PID流程图,其三维模型修改工作量大,可能造成根据模型提前采购的材料多订、错订和漏订。

4)解决工程设计关键技术。对于设计过程中需要讨论确定的技术方案,应尽快组织专家进行讨论。如果三维建模中、后期再调整关键技术方案,将带来大量设计修改工作量。

工艺模块划分原则包括:保证各单元模块功能完整,满足工艺模块的工厂化制造、运输方案及实际条件,确定各模块外型尺寸及最大重量;确定各模块拆分、运输、吊装、组装方案。模块化方案通过审查后,再根据模块布局方案和拆分尺寸,开展下阶段详细三维模型设计。工艺模块拆分示意图见图3。

图3 工艺模块拆分示意图

橇装模块拆分原则:橇钢构拆分最大高度不超过4.5 m,拆分点位于橇底板H型钢下翼缘0.5 m处,拆分处采用等强连接;管道拆分利用原有法兰,或分橇最近焊口处加拆分法兰;或在上下层“原始”法兰处进行拆分;大管道焊接,小管道法兰连接。各橇装的钢结构与工艺管道拆分示意图见图4。

2.1.4 建立常态设计联络机制实现边设计边优化

在三维模型设计管理中,项目建设单位需要重点把控“统一材料设计技术要求”“加快采购资料反馈”等相关工作。三维模型设计管控流程见图5。

图5 三维模型设计管控流程

材料技术要求及管道安装材料表是设计审查的重点。材料设计规定及管道安装材料表直接影响采购质量、采购准确性、匹配性。审查的主要内容包括管材、管件、阀门等材料的执行标准、材质、结构与连接形式是否统一,管道等级分类是否准确,对材料描述是否统一。

农村配电网线路中存在同杆并架线路时,当某回线路上发生短路故障后,继电保护将故障线路跳开,但同杆并架的另一回线路仍然处于正常运行状态。此时,由于非故障线路与故障线路间的电容和互感,导致故障点电弧电流无法降低至0,增加电弧灭弧难度。在此状态下,故障点电弧中流过的电流称为潜供电流。由于潜供电流增加了故障点灭弧的难度,延长了故障点灭弧时间,可能导致自动重合闸后故障点绝缘未成功恢复,引发重合闸失败。

2.2 工程采购管控

工程采购管控要点是:程序合法,规范推进设备材料的规模化采购。

2.2.1 建立物资采购联动机制

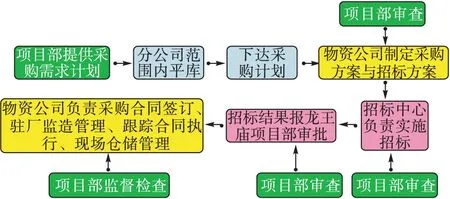

工程所有材料委托专业化的物资公司负责采购,并借助招标中心选商平台,形成“项目部支撑、物资公司组织、招标中心实施”的分工协作、责权统一、共同推进的有效机制。分工协作的采购流程见图6。

图6 分工协作的采购流程

2.2.2 采购技术文件实行“集中会审”

采购技术规格书、技术评分表、招标文件均采用“会审制”,邀请生产单位、机关处室的相关专家进行审查,项目部专业技术人员交叉参与,为规模化采购创造条件。

2.2.3 加快采购基础资料反馈

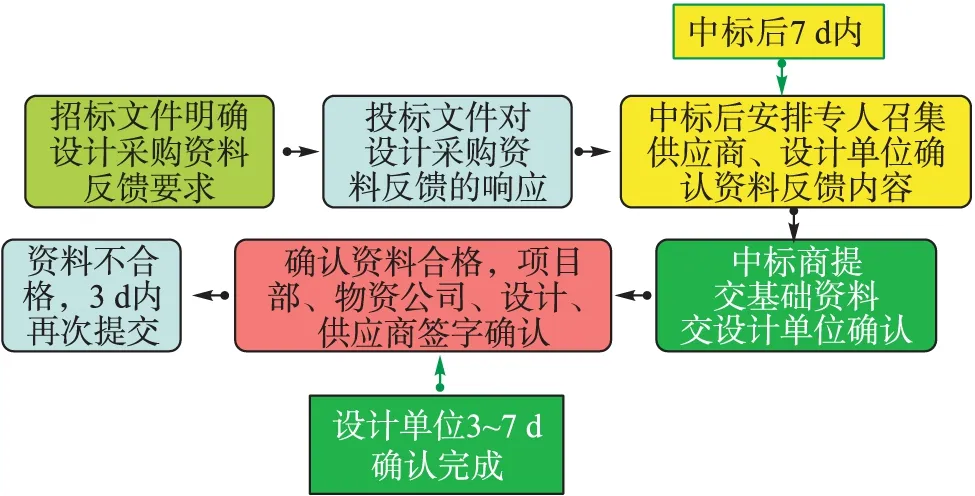

按照“集中办公、共同确认”原则,设备完成采购后,建设项目部安排专人召集采购、设计、物资供应商共同确认设计基础资料反馈内容。采购资料反馈监管流程见图7。

图7 采购资料反馈监管流程

2.2.4 分阶段、规模化实施工艺材料采购

2.2.5 根据优先级统筹材料到货顺序

提前制定设备材料到货时间安排,保证材料匹配率。首先需要优先安排大型塔类设备及埋地管道材料到货;在工厂化组橇前期,最早到货的应该是与橇内设备相连的大口径、厚壁工艺管道,同时配套相应的管件、法兰、阀门。

2.3 工厂化预制与模块化组装管控

安岳气田磨溪区块龙王庙60×108m3/a天然气净化厂工程主体装置区分4个工艺单元,共计222个橇块,橇内设备总数203台,工艺焊接总量约34×104DIN(不计橇外焊接工作量)。

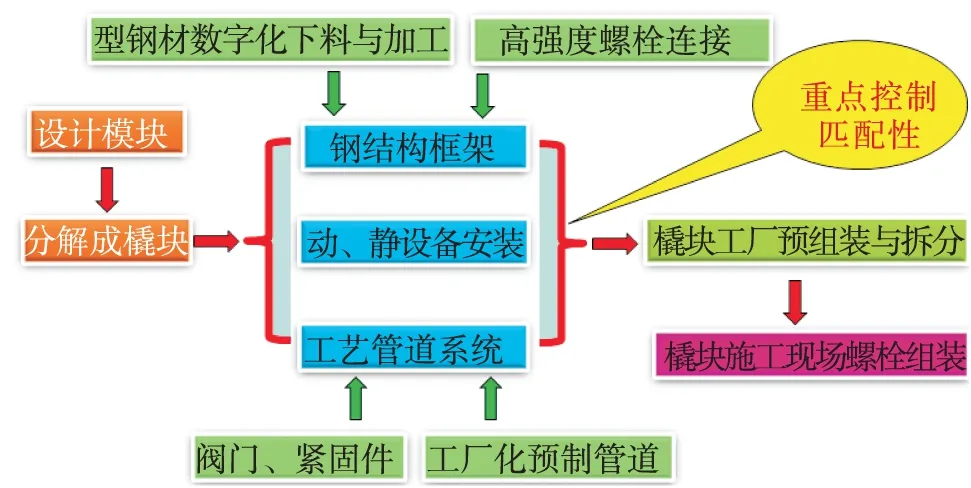

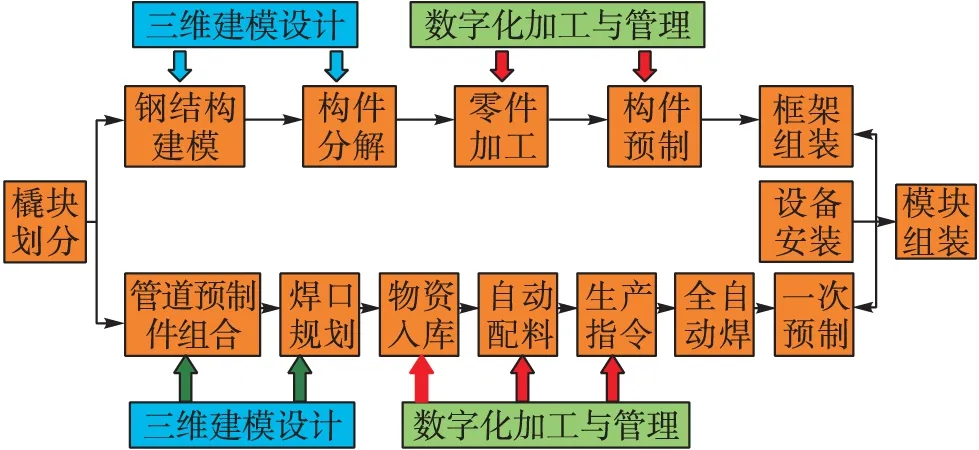

工厂化预制管控要点:以三维模型为支点,开展工厂化预制、模块化施工、数字化组织管理。工厂化预制与数字化管理流程示意图见图8~9。

图8 工厂化预制管理流程示意图

图9 数字化施工管理流程示意图

2.3.1 强化抗硫材料的专项控制

对于天然气净化厂工程,含硫介质的材料抗硫性能决定了工程本质安全,必须进行专项质量管控:所有抗硫材料进场均需要进行原子光谱检验;建立抗硫材料数据库,可追溯每一抗硫管段的炉批号等原始数据;现场料场采用色带对不同材质进行标识,并制成色标卡,材料领用需要进行色带检查及确认。

2.3.2 全面应用数字化施工机具

图10 工厂化预制全自动焊接流水作业线

2.3.3 数字化建厂管理技术

以施工图三维设计模型为载体,通过“skid生产管理软件”数据库与三维设计基础数据互通,实现数字化建厂管理。数字化软件平台集生产、技术、质量管理于一体,贯穿技术、物资、生产调度等环节,全过程实现生产调度指令化、流程管理程序化、组橇施工流水化、材料管理信息化,施工组织管理模式由“人工台账”到“大数据库管理”转变[5]。同时,在施工现场引入数字化三维设计模型,作业班组配置电脑,技术人员、管工、焊工都可以在现场作业点通过电脑查询三维模型、料表、单管图、施工技术要求,作业台班读图效率快,准确性高。

2.3.4 工厂化预制与模块化组装

工厂化预制采用流水线方式,领料、下料、坡口加工、组对、焊接、无损检测等施工工序全部流水化作业。钢结构及工艺管道预制完成后,合格预制件按装置区、模块、线号转运至组橇现场,由安装台班在组橇区域进行装配化安装,并完成试压、防腐,最后拆装运到工程施工现场进行回装[6]。模块化橇装在吊装前,需要计算橇装重心、设计吊耳,并局部采用临时联系梁对橇装进行加固;橇装现场安装时,需要对安装位置进行精确空间定位,控制位置偏差;在橇内外工艺管道连接时,需要严格杜绝强力组对,局部连接管道出现错位,可以通过短接、弯头进行调整。工厂化预制与模块化组装示意图见图11。

2.4 现场关键施工工序管控

2.4.1 组建现场管理“一站式调控中心”

在工程现场建设项目管理营地,实现施工现场“零距离”管理。在管理营地组建“一站式调控中心”,以建设项目部为龙头,设计、施工、监理、物资、检测等单位共同参与并集中办公,确保信息对称、沟通顺畅、解决及时、指令统一[7]。

2.4.2 强化工程质量全过程监管

2.4.3 重点把控风险作业过程监督

风险作业实行分级管理。风险作业划分A、B、C类,A类风险作业必须经过项目经理审批;作业方案及应急预案未经审批严禁开工,风险作业专项方案一经审查批准,必须严格执行;严抓施工与生产区物理隔离、高空作业满铺脚手架板、作业高点架设高空安全生命线、关键区域设置视频监控系统等HSE措施落实[9];重点组织大型设备吊装作业,累计安全实施500 t履带吊、260 t履带吊68车次,100 t及以下吊装200余次。重点风险管理措施见图11。

2.4.4 分阶段分重点开展施工组织

工程施工初期,重点开展大型坑池开挖及浇筑,集中完成全厂埋地管网施工,并率先完成施工区域地坪硬化;工程施工中期,全速推进工厂化预制,协同组织橇装模块现场组装,提前完成主、支管廊碰口;工程施工后期,预先完成设备筑炉烘炉,提前组织机泵设备电机“点试”,全速推进防腐保温及钢结构防火施工[10]。

2.4.5 快速推进单机试运与系统联调

生产单位提前参与工程设计及施工过程,提出设计优化建议,开展隐蔽工程质量检查及装置“三查四定”[11];选聘专家作技术支撑,分专业推进单机试运与系统联调,全力解决施工阶段和调试过程中存在的问题;以“边调试、边培训”方式,做好与生产单位技术交接,为装置顺利投产试运做好准备。

3 项目实施效果

3.1 “六化”应用效果

3.2 工程质量与安全

3.3 主要生产技术指标

4 结论

1)合理确定模块化、橇装化范围。在模块化橇装化设计中,组橇设备宜考虑卧式设备,方便设备成模块及运输;大型立式设备,不考虑成模块;对于直径≥3.0 m的卧式设备,直径≥500 mm的管道、功率较大的转动设备、连接管路少的设备,可不进行模块化组橇。无法进行橇装化的设备设施,可以开展工厂化预制。

2)精准定位±0.0以下设施位置及实施精度。按照施工组织,模块化橇装进场安装前,±0.0以下设施已基本施工完毕,并完成地坪基层硬化。如果提前实施的±0.0以下设施定位出现偏移,模块橇装与埋地管道的接口将不能顺利进行。

3)同步推进工程无损检测。工艺管道工厂化预制完成后,如果未及时跟进无损检测,预制件进行模块预组装后,部分焊缝局部空间狭窄,或处于高空需要搭设临时安全设施,探伤设备安装与操作困难,将增大无损检测难度,局部焊缝还可能无法开展检测工作。

[1] 宁永乔,陈耀礼,舒玉春,等.龙王庙组气藏60亿立方米/年开发地面工程项目管理总结(内部资料)[Z].成都:中国石油西南油气田公司.2016. Ning Yongqiao, Cheng Yaoli, Shu Yuchun, et al. Interior Report of Longwangmiao 6 Billion m3/Per Year Gas Field Surface Construction Project [Z]. Chengdu: Petro China Southwest Oil & Gasfield Company. 2016.

[2]王国学.国外油田地面工程建设管理问题浅析[J].油气田地面工程,2009,28(4):67. Wang Guoxue. Brief Analysis of Construction Management of Overseas Oilfield Surface Engineering [J]. Oil-Gasfield Surface Engineering, 2009, 28 (4): 67.

[3]陈朝明,陈伟才,李安山,等,大型气田地面工程模块化建设模式的优点剖析[J],天然气与石油,2016,34(1):8-13. Cheng Zhaomin, Chen Weicai, Li Anshan, et al. Analysis on Advantages of Large Gas Filed Skid-Mounted Surface Engineering Modular Mode Construction [J]. Natural Gas and Oil, 2016, 34 (1): 8-13.

[4]余建飞.天然气田地面工程建设中的问题与对策探析[J].中国石油和化工标准与质量,2013,(20):243-252. Yu Jianfei. Analysis of Natural Gas Surface Construction Strategy and Issues [J]. China Petroleum and Chemical Standard and Quailty, 2013, (20): 243-252.

[5]李立新,许晶伟,张秀玲,等.油田地面工程管理的信息化建设[J].石油规划设计,2007,18(2),41-43. Li Lixin, Xu Jingwei, Zhang Xiuling, et al. The Construction of Information System on Oil Field Surface Construction [J]. Petroleum Planning and Engineering, 2007, 18 (2): 41-43.

[6]陈玉海,谢灿波,高光军,等.“模块化、橇装化、工厂化”集成技术在苏丹石油地面工程建设中的应用[J].石油工程建设,2013,39(5):33-37. Cheng Yuhai, Xie Canbo, Gao Guangjun, et al. The Application of Oil Surface Construction Intergration Technology Such As Modularization, Skid-Mounted Process Unit and Factory Like in Sudan [J]. Petroleum Engineering and Construction, 2013, 39 (5): 33-37.

[7]李秋忙.油气田地面工程建设程序及要求[J].石油规划设计,2009,20(2),20-22. Li Qiumang. The Procedures and Requirements of Oil-Gas Filed Surface Construction [J]. Petroleum Planning and Engineering, 2009, 20 (2): 20-22.

[8]孙铁民,韩方勇.天然气田地面工程建设与管理[J].石油规划设计,2007,18(5):1-4. Sun Tiemin, Han Fangyong. Management of Surface Project in Gas Field [J]. Petroleum Planning and Engineering, 2007, 18 (5): 1-4.

[9]陈宝涛.提升油气田地面建设项目管理水平[J],油气田地面工程,2006,25(6):52-53. Cheng Baotao. Improvement of Oil Gas Filed Surface Management [J]. Oil-Gasfiled Surface Engineering, 2006, 25 (6): 52-53.

[10]刘飞军,隋永刚,孙铁民,等.油气田地面工程的优化[J],石油规划设计,2005,16(1):7-14. Liu Feijun, Sui Yonggang, Sun Tiemin, et al. The Optimization of Surface Engineering in Oil-Gas Fields [J]. Petroleum Planning and Design, 2005, 16 (1): 7-14.

[11]吕岳琴,梁 波,罗小军.罗家寨地面工程建设项目优化[J].天然气技术,2008,2(1):55-57. Lü Yueqin, Liang Bo, Luo Xiaojun. The Optimization of Surface Engineering in Luojiazhai Gas Field Surface Construction Project [J]. Natural Gas Technology, 2008, 2 (1): 55-57.

10.3969/j.issn.1006-5539.2016.05.023

2016-07-05

李 勇(1963-),男,四川成都人,高级工程师,学士,主要从事油气田基建工程管理工作。