某型飞机复材翼盒结构设计

2016-02-16刘杰孔令军黎小宝

刘杰,孔令军,黎小宝

(中航工业洪都,江西南昌330024)

某型飞机复材翼盒结构设计

刘杰,孔令军,黎小宝

(中航工业洪都,江西南昌330024)

针对某型机机翼开展复合材料结构设计,在此基础上对结构形式、材料体系、密封形式、工艺方案等方面进行综合论述,验证主承力结构复材整体化设计及制造的可行性,可为主承力复材结构的工程化应用提供参考。

复合材料;机翼翼盒;整体化;结构设计

0 引言

以某型机机翼为对象,对金属结构改复材结构进行研究。

为综合利用现有型号工装、型架、试验设备,降低研究成本,复材翼盒整体化结构方案应保证原金属结构机翼机身对接交点、三个挂梁交点、内外前襟、后襟翼、副翼的支臂交点位置及连接形式不变,以及前襟作动器、后襟翼旋转作动器、副翼舵机的安装位置及连接形式不变,为此,开展了复材翼盒整体化结构方案设计工作。

1 结构方案

1.1 技术要求

1)相比较现有金属结构重量降低10%—15%;

2)满足某型教练机最严重载荷情况下的静强度要求。

1.2 翼盒结构方案

机翼翼盒的结构形式主要有梁式、单块式和多墙式。梁式结构蒙皮很薄,一般在翼面高度较大处布置梁作为传递总体弯矩的构件,多用于翼面结构高度较大的低速飞机。单块式结构蒙皮较厚,与长桁、梁缘条组成可受轴力的壁板承受总体弯矩;纵向长桁布置较密,长桁截面积接近或略小于梁缘条;梁与壁板形成封闭的盒段增强翼面结构的抗扭刚度;为充分发挥单块式结构受力特性,左右机翼最好连成整体贯穿机身。多墙式结构布置较多的纵墙,蒙皮较厚,肋相对较少,根据受集中力的需要布置加强肋。

1)金属翼盒结构方案

金属翼盒纵向布置5根梁,横向布置11根翼肋、4块上下整体壁板及口盖。机翼盒段悬挂有3个外挂,分别布置在内段5肋、外段9肋及翼尖(翼尖导发架)处。千斤顶支座布置在7肋~8肋之间靠近5梁的位置。前缘襟翼操纵作动筒分别固定在3肋~4肋和7肋~8肋的1梁~2梁之间。副翼舵机固定在6肋~8肋的3梁~4梁之间。机翼前缘布置有两组前缘襟翼操纵作动筒,7组悬挂铰链接头。后襟舱布置有两个襟翼悬挂支臂。副翼舱布置有三个副翼悬挂支臂。金属翼盒结构详见图1。

图1 金属结构方案

2)复材翼盒结构方案

复材翼盒可将梁与下壁板共固化组成下壁板组件,减少梁与下壁板的连接工作量。此外,相对于金属结构的11个肋,横向连接过多,下壁板组件作为一个梁与壁板的整体件,也影响了肋的安装通路。因此,复合材料翼盒选择多墙式结构是一个较好的选择。从国内外的经验来看,机翼采用复合材料时,很多飞机就选用了多墙式结构,如JAS39、Rafale、EF2000等。

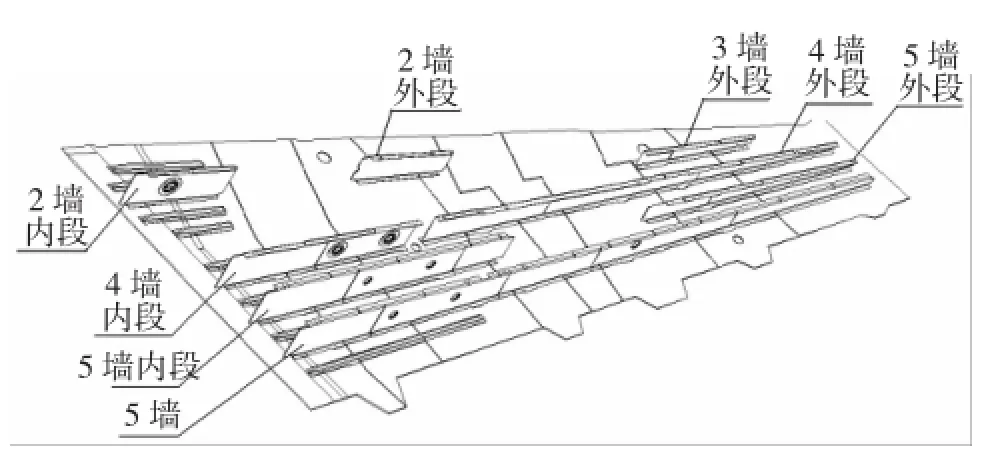

翼盒采用多墙式结构时,可由公式n=1.12×B/h确定墙的数量(n)为7。根据多墙式结构的受力特点,肋的数量应尽量减少。现阶段结合翼盒的交点位置,复材翼盒方案保留7个完整的肋。另外,下壁板与复材墙、加强筋共固化成下壁板组件;上壁板为复合材料加筋壁板;翼身对接接头、挂梁肋、舵机安装接头支座等高应力区接头仍采用金属件。下壁板组件、上壁板、金属梁和加强肋采用机械连接方式形成机翼翼盒。详见图2。

2 翼盒结构设计

复材翼盒纵向布置有7根墙,其中的2墙、3墙外段、4墙、5墙、6墙为复合材料件,1墙、3墙内段、7墙为金属件;横向在原1肋、3肋、5肋、6肋、8肋、9肋、11肋处布置了全肋,在其他有交点要求的地方布置了短肋,所有的肋均为金属件;上壁板为复合材料加筋壁板,下壁板和墙、加强筋整体共固化组成复合材料下壁板组件,详见图2。下壁板组件、上壁板、金属梁和加强肋采用机械连接方式形成机翼翼盒。

2.1 整体油箱

复材翼盒整体油箱由3墙、7墙、1肋和5肋以及上、下壁板围成,详见图3。这些构件既是机翼受力构件、又是油箱的周壁。油箱内部有3肋以及4、5、6墙。整体油箱区长1150mm,宽850mm。

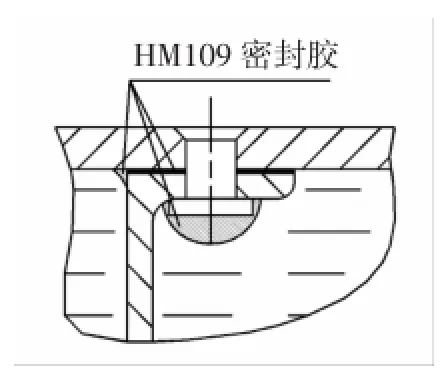

油箱广泛采用HM109密封胶作为密封材料。铆接密封形式主要有2种:进口紧固件(BG系列单面连接螺栓、MBF系列大底角螺纹抽芯螺栓)需粘胶连接,铆钉头不再作处理,如图4;普通铆钉需粘胶连接,并在铆钉头涂胶密封,如图5。螺栓密封形式见图6。

油箱外围的1肋、内侧3墙、5肋、7墙与上下壁板的连接处均需涂HM109密封胶,下翼面采用缝内、缝外胶密封,上翼面采用缝内胶密封,肋和梁连接处采用缝内、缝外胶密封,密封形式见图7。

图2 复材结构方案

图4 进口紧固件粘胶连接

图5 普通铆钉涂胶密封

翼盒防静电措施为,在壁板内表面涂一层H06-1030防静电漆,外表面铺设一层42-CU84A铜网。

2.2 上壁板组件

图6 螺栓连接涂胶密封

上壁板采用单向带层压结构、变厚度层合板,壁板厚度按载荷情况设计为阶梯变化厚度。为增加壁板稳定性,在上壁板原1~9肋轴线之间增加筋条(在开口处筋条打断),其结构如图8所示。上壁板外表面需铺贴一层铜网,铜网材料为42-CU84A,内表面与金属零件贴合处加一层EW100A玻璃布,采用热压罐固化成形工艺,将上壁板与筋条、玻璃布、铜网一起共固化成型。

图7 油箱四周骨架密封形式

图8 上壁板组件

上壁板铺层:壁板根部厚度为9mm,在翼尖处逐渐过渡到2.5mm,见图9。铺层由[±45/∓/03/45/0/-45/ 02/-45/(0/45)2/90/0/-45/(0/90)3/02/-45/0/45/0],过渡为[±45/02/45/0/-45/02/90]s

图9 上壁板厚度分布

T形筋缘条厚度3.75mm、筋条厚度7mm。缘条铺层为[±45/∓45/03/45/0/-45/02/-45/(0/45)2/90/0/-45/(0/ 90)2/02/-45/0/45/0]。筋条铺层为[±45/∓45/03/45/0/-45/ 02/-45/(0/45)2/90/0/-45/(0/90)2/02/90]。

2.3 下壁板组件

下壁板采用单向带层压结构、阶梯厚度层合板。为增加壁板稳定性,在下壁板原1~5肋轴线之间增加筋条(1~3墙之间因为开口筋条仅到原3肋轴线附近),并采用整体化成形工艺将下壁板与各复材墙和筋条一起共固化成下壁板组件,结构如图10所示。墙轴线允许最大偏移量±0.5mm,墙缘条外形偏差-0.2/+0.1mm,壁厚偏差±8%。同上壁板一样,其外表面需铺贴一层42-CU84A铜网,内表面与金属零件贴合处加一层EW100A玻璃布。

下壁板铺层:壁板根部厚度为9mm,在翼尖处逐渐过渡到2.5mm,见图11。铺层由[±45/∓45/03/45/02/ ±45/02/(-45/0)2/45/90/0/-45/(0/90)2/-45/02/90]s,过渡为[±45/02/45/0/-45/02/90]s。

图11 下壁板厚度分布

墙的结构形式如图12所示,墙缘条和墙腹板按载荷情况设计为阶梯变化厚度。在1肋处墙腹板厚度4mm、上缘条厚度3.25mm、下缘条厚度2.75mm,在翼尖处墙腹板2mm、上缘条2mm、下缘条1.75mm。

墙腹板铺层由[±45/∓45/0/78/(0/-45)2/0/452/90/-45/90]s过渡为[±45/∓45/0/45/-45/90]s。

上缘条铺层由[±45/02/45/(0/-45)2/02/45/90]s过渡为[±45/02/±45/0/90]s。

下缘条铺层[±45/∓45/0/45/(0/-45)2/0/45/902/02/-45/02/45/02]过渡为[±45/0/45/90/-45/02/-45/02/45/02]。

图12 墙

下壁板T形筋与上壁板相同。

上、下壁板选用T300级NY9200GA/HF10A碳纤维单向纤维预浸料,固化后单层厚度为0.125mm。

2.4 金属墙

复材翼盒纵向件还包括1墙、3墙内段和7墙共3个金属材料件,详见图13。其中1墙由1墙内段、1墙中段、1墙外段等三段组成,7墙由7墙内段、内侧7小墙、7墙外段等部分组成。金属墙选用进口预拉伸板7475-T7351。

2.5 金属肋

相对于原金属结构,复材翼盒横向件仅保留翼身对接接头、挂梁肋、舵机安装等高应力区接头,这些肋有:1肋、3肋、隔板、5肋、6肋前段、6肋中后段、隔板、8肋前段、8肋中后段、9肋、隔板、11肋以及襟副翼悬挂接头、支臂等,详见图14。这些零部件材料以进口预拉伸板7050-T7451为主,部分选用国产预拉伸板LY12-BCZYu,1肋中后段选用TA15,采用机械加工方式成形,并以机械连接方式将这些零部件与壁板、墙等组合形成机翼翼盒。

图13 金属墙

图14 金属肋

2.6 口盖

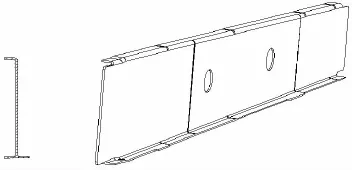

复合材料层合板壁板开口尽量少,下壁板仅在前后挂梁立轴处开4个供挂梁立轴安装的圆孔;上壁板开口有:内外前襟作动器安装口盖、副翼舵机安装口盖、翼尖导发架安装口盖以及前后挂梁立轴安装孔,详见图15。

上述开口均为壁板直接开口,在壁板内衬垫板的形式形成口框,口框材料为7475-T7351-δ;口盖均采用复合材料。

2.7 紧固件

本课题纯金属结构连接时采用螺栓或普通铆钉,与复材相关的零件装配时采用美国Monogram公司的Composi-LokR 3复材用平断口大底角螺纹抽芯螺栓(MBF系列)及Ti-OSIR单面连接螺栓(BG系列)。MBF及BG系列螺栓为单面连接紧固件,相比普通紧固件及普通抽丁,具有以下优势:

1)电位腐蚀:普通紧固件材料(如刚、铝合金)与碳/环氧基复合材料接触有较大的电位差,会产生电位腐蚀。MBF及BG系列采用钛合金制造,与碳纤维电位接近。

2)安装损伤:复合材料层间强度低,承受垂直于板面方向的冲击力,容易产生安装损伤,引起结构破坏。因此,采用机械连接的复合材料结构,尽量选用螺接。必要时铆接复合材料结构,尽量采用压铆,不宜采用锤铆,更不宜用大功率铆枪进行铆接。MBF及BG系列安装时独特的墩头成型方式极大地减少了安装损伤。

图15 口盖

3)拉脱强度:MBF及BG系列紧固件具有较大的拉紧力,抗拉脱能力较好。

3 计算与分析

3.1 重量计算及分析

经计算,复合材料翼盒重量约为154kg,原金属翼盒重量168kg,相比原金属结构减重5.6%,未达到减重10%~15%的目标,其原因是由于机翼翼盒有较多的集中力接头,如翼身对接接头、内外前襟吊挂接头、内外前襟作动器支座、襟翼支臂、副翼支臂、副翼舵机支座、挂梁、翼尖导发架等,这些集中力接头均采用了金属结构。而为了保证这些集中力的传递及扩散,设置了较多的肋,为保证装配工艺性,这些相关的肋也采用了金属结构。如果不考虑上述集中力接头,机翼上下壁板及墙减重12.5%(复材结构上壁板及墙重98kg,金属结构上下壁板及梁重112kg)。详细设计时均按T300级碳纤维设计,如改用T800级碳纤维设计,还有进一步的减重空间。

3.2 强度分析

复合材料机翼盒段为多墙式结构。蒙皮厚度较厚,是复合材料机翼盒段的主要受力构件,除承受大部分弯矩引起的正应力外,还承受扭矩引起的剪力;翼墙是复合材料机翼盒段的重要受力构件,墙腹板主要承受剪应力,墙缘条承受少部分弯矩引起的正应力。在机翼根部,蒙皮与1肋缘条连接,因此,蒙皮承受的正应力在机翼根部通过翼肋传递给机翼机身对接接头再传递给机身;金属墙缘条承受的正应力通过机翼机身对接接头传递给机身,复合材料墙缘条承受的正应力通过机翼根部的蒙皮参与区再经由机翼机身对接接头传递给机身;墙腹板承受的剪力均传递给1肋,再经由机翼机身对接接头传递给机身。

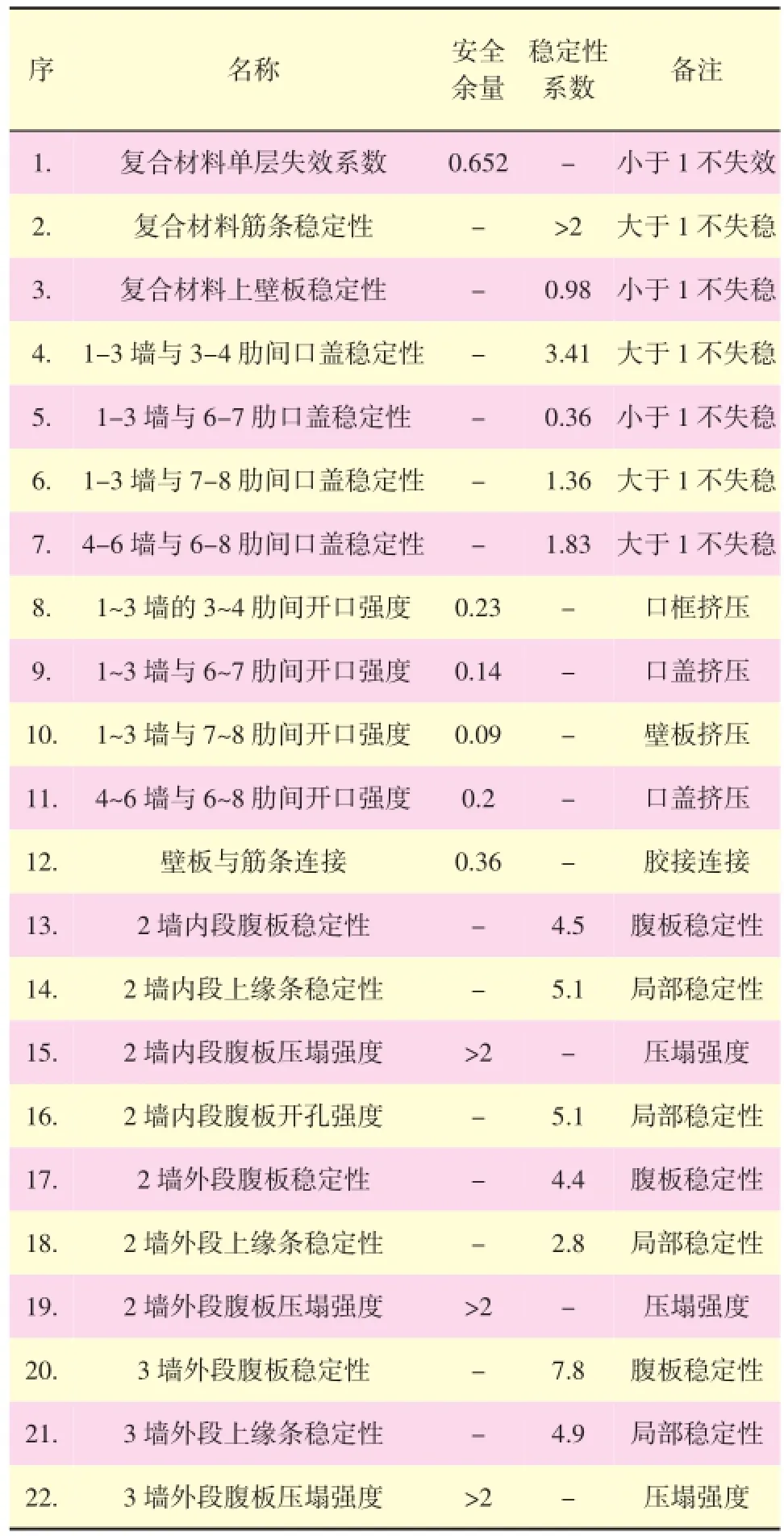

经强度校核,复材翼盒在现有载荷条件及结构方案下,满足静强度设计要求。翼盒主要复材构件的最小安全余量及稳定性系数具体如表1所示。

表1 复材翼盒最小安全余量及稳定性系数汇总

续表1

3 结语

经设计评审,在保证原金属翼盒交点位置不变的情况下,复材翼盒结构方案布局合理,传力直接,满足静强度设计要求。相对于原金属翼盒方案,在采用T800级碳纤维设计情况下,复材翼盒可以达到减重10%指标要求。结合工艺试验件研制情况,经工艺评审,复材翼盒结构方案工艺性良好,制造可行。

[1]王宝忠.飞机设计手册第10册·结构设计[M].北京:航空工业出版社,2000,10.

[2]杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2002,5.

[3]沈真.复合材料结构设计手册[M].北京:航空工业出版社,2001,11.

[4]中国航空研究院.复合材料连接手册[M].北京:航空工业出版社,1994,10.

[5]航空制造工程手册总编委会.飞机结构工艺性指南[M].北京:航空工业出版社,2010.

>>>作者简介

刘杰,男,1981年出生,2005年毕业于南京航空航天大学,高级工程师,现从事飞机结构设计工作。

Structure Design on Composite Wing Box of an Aircraft

Liu Jie,Kong Lingjun,Li Xiaobao

(AVIC-HONGDU,Nanchang,Jiangxi,330024)

Concerning the composite structure developed for an aircraft wing,this paper presents a comprehensive description on structure type,material system,sealing ways,process program etc.It verifies the feasibility of designing and manufacturing composite integration of main force-bearing structure,which provides the reference for engineering application of main force-bearing composite structure.

Composite material;Wing box;Integration;Structure design

2016-06-21)