武都水库坝后背管设计

2016-02-15覃克非

覃克非

(四川省水利水电勘测设计研究院,成都,610072)

武都水库坝后背管设计

覃克非

(四川省水利水电勘测设计研究院,成都,610072)

坝后背管对大坝混凝土施工干扰小,设计除满足结构强度和抗外压稳定外,还需满足外包混凝土的限裂要求。本文介绍武都水库坝后背管的布置、结构计算、结构型式及配筋、防腐设计和安全监测设计。

坝后背管 钢衬钢筋联合受力 背管结构型式 武都水库

1 工程简介

武都水库坝址位于四川省江油市武都镇北约4km的涪江干流上,工程任务以防洪、灌溉为主,结合发电,兼顾城乡工业生活及环境供水等综合利用,是武都引水工程的水源工程。武都水库总库容为5.72亿m3,设计控灌面积15.234万hm2,按其灌溉规模确定为大(1)型Ⅰ等工程。枢纽区主要建筑物有碾压混凝土重力坝及坝后式厂房,最大坝高120.34m,水库拦河坝及坝身泄水建筑物级别为1级,坝后式厂房为3级。大坝的地震设防类别为甲类,大坝的地震设计烈度为8度,坝后厂房按基本烈度7度设防。

武都水库发电厂房为左岸坝后式,电站装机3台,容量为3×50MW。整个发电系统土建工程由坝后背管式压力钢管、主副厂房、尾水渠、GIS楼等组成。

电站进水口设置在13#~15#坝段,每个坝段各设1个坝式进水口。主厂房布置在13#~15#坝段后,安装间布置在主厂房左侧,副厂房布置在安装间下游,GIS楼、主变场等布置在13#~15#坝段后与主厂房之间的580.5m高程平台上。

2 压力钢管布置

电站压力钢管共3条,单管单机,为坝后背管,按钢衬钢筋混凝土联合受力设计。除15#坝段上的钢管因总体布置需要略偏向左侧外,13#、14#坝段上的坝后背管均布置在坝段中央。压力钢管进水口底高程为612.50m,钢管出口中心高程由厂房水轮机安装高程确定,为568.956m。压力钢管设计内水压力由一台机组甩全负荷工况控制,管道末端最大内水压力发生在最大水头85.12m条件下,3台机甩全负荷3×51.54MW时,最大水头为111.9m。压力钢管前端以水平段连接于电站事故闸门井方变圆渐变段后,弯转后呈斜直段平行坝面敷设,下水平段通过凑合节与蜗壳相连接。单根管长98.47m,钢管直径4.6m。钢管钢材选用16MnR钢,钢管外包混凝土横截面为上圆下方形,为C25钢筋混凝土,厚度为1.0m。

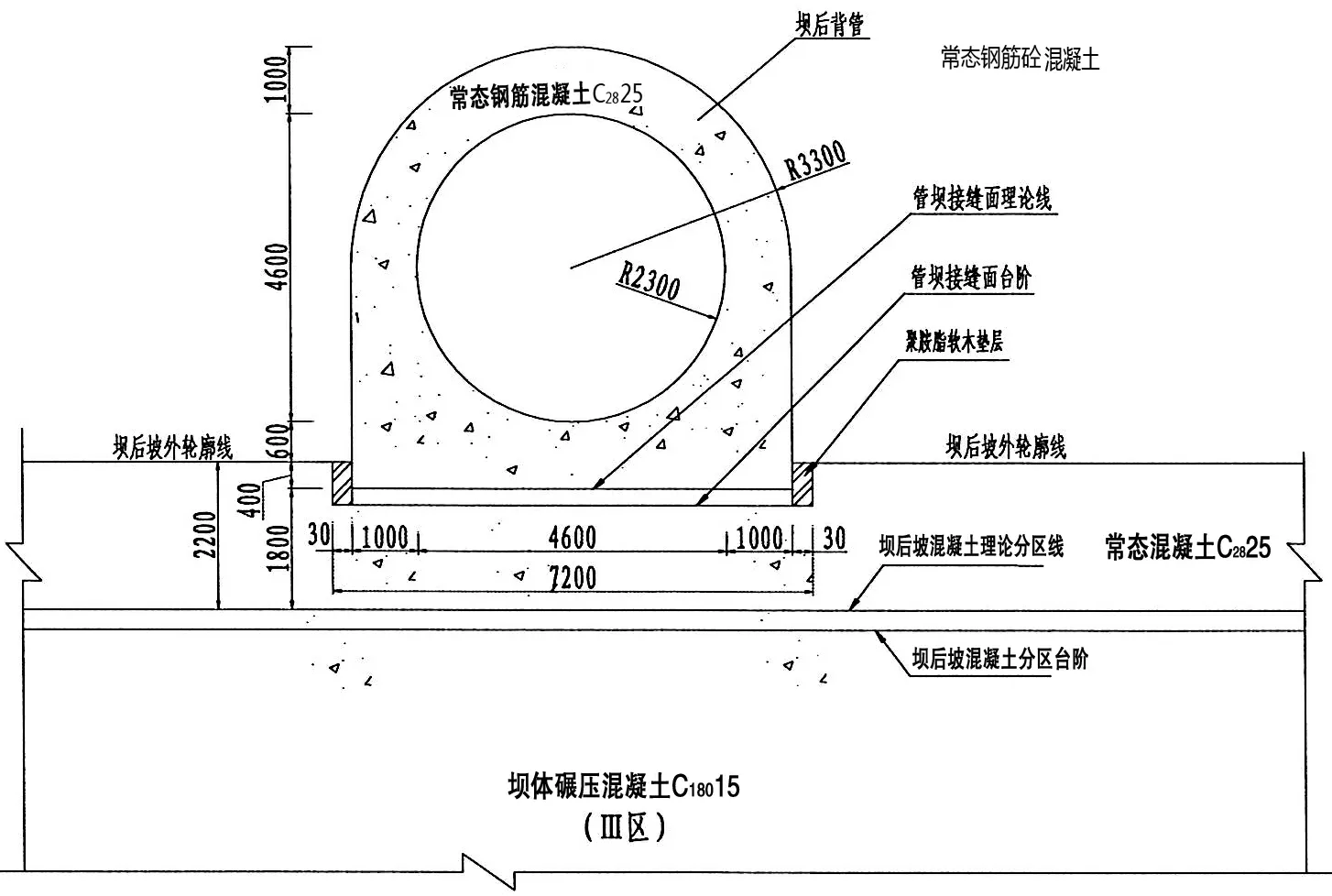

坝后背管横剖面结构形式见图1所示。

图1 坝后背管横剖面示意

3 结构分析计算

武都水库管道直径较大,设计进行了钢衬钢筋混凝土管道强度及抗外压稳定计算、钢衬钢筋混凝土管道线弹性有限元分析、钢衬钢筋混凝土管道非线性有限元分析。

3.1 强度及抗外压稳定计算

根据《水电站压力钢管设计规范》(SL281-2003)进行了钢衬钢筋混凝土管道强度及抗外压稳定计算,初步提出了钢管厚度、配筋,以及抗外压稳定需要设置加劲环的设计方案。

根据《水电站压力钢管设计规范》(SL281-2003)的规定,钢衬钢筋混凝土管道设计应满足式(1)要求:

K·P·γ≤t3fyk+t0·φσs

(1)

式中:K——总安全系数,本计算取2.0;

P,r——计算断面处的设计内水压力(MPa)和钢管内半径(mm);

σs,fyk——钢板屈服强度和钢筋抗拉强度标准值(MPa),本工程分别采用16MnR和Ⅱ级钢筋;

t0,t3——钢管管壁厚度(mm)和钢筋折算厚度(mm);

φ——焊缝系数,本计算取0.9。

根据各计算断面的具体参数,按式(1)就可以求得相应的钢衬厚度和钢筋配置。在确定钢衬厚度和钢筋用量时,主要遵循这样一个原则:即在不影响外包混凝土施工的前提下,尽可能多地采用钢筋,这样有利于增加强度安全性、降低工程造价和减小裂缝宽度,但同时也必须保证钢衬厚度不小于管壁最小结构厚度。据此初步确定钢衬厚度和钢筋配置,即配筋方案1。

在进行抗外压稳定计算时,取安全系数为1.8,计算时考虑管道检修放空和施工时灌浆两种工况,必须同时满足两种工况的要求,先按光面管计算临界外压,如果不满足要求,再分别计算加劲环间管壁及加劲环的临界外压。

3.2 线弹性有限元分析结果

3.2.1 正常运行工况、特殊运行工况及地震组合工况下,钢衬外围混凝土的环向应力绝大部分大于C25混凝土的设计抗拉强度1.3MPa,大部分地方可能开裂;管道混凝土轴向应力除单独地震工况外,其他情况下均为压应力;斜直段下部断面附近是管道最薄弱处,管道混凝土环向应力和轴向应力均在此达到最大值。

3.2.2 管坝接缝面上的法向应力,在正常运行和特殊运行工况1时均为压应力,有利于坝后背管和坝体的结合。特殊工况2时(正常水位发电+地震),管坝接缝面上出现了较大的法向拉应力及剪应力,管道混凝土的环向拉应力最大值也达到1.85MPa。可见地震荷载的作用不容忽视,需要采取相应的工程措施,比如设键槽、插筋等。

3.3 非线性有限元计算分析结果

对按规范规定的强度计算所拟定的配筋方案(即配筋方案1),进行了非线性有限元分析,并进行了混凝土裂缝宽度的验算。计算结果表明,在正常运行工况下,管道混凝土主要在管内水压力的作用下,管顶及管道两侧混凝土均出现径向开裂,管底外层混凝土也有局部开裂,裂缝宽度不满足规范要求。因此需调整配筋方案,依据《水工混凝土结构设计规范》(SL/T191-96)规定的限裂要求,对管道混凝土环向配筋进行调整(以下称配筋方案2),并采用有限元程序验算。

按配筋方案2进行计算,其结果为:

3.3.1 背管段管道混凝土绝大部分径向开裂,但在上弯管上游的埋管段和主变平台以下的埋管段,由于外围混凝土较厚,除了顶、底局部开裂外,管道两侧混凝土基本上没有出现裂缝。裂缝深度最大不超过1m,对坝体不会有太大的影响,也不必设垫层。对于上弯段,由于是按钢衬钢筋混凝土管道设计,允许混凝土开裂,但限制了缝宽,设了垫层对镇墩承担弯管处离心力反而不利。

3.3.2 管道混凝土发生径向开裂后,内水压力主要由钢衬和钢筋共同承担,所以钢衬和钢筋的应力值相对线弹性的计算结果明显增高。配筋方案2在局部增大了配筋率,钢筋及钢衬的应力值较方案1有所降低。无论采用哪一种配筋方案,所得的钢衬和钢筋应力值均小于相应钢材的允许应力。

3.3.3 配筋方案2通过增加方案1中裂缝超标部位的钢筋配置,使得管道混凝土的最大裂缝宽度降低到0.29mm,已经可以满足结构使用要求。因此配筋方案2为推荐方案。

4 坝后背管结构及配筋

坝后背管为钢衬钢筋混凝土联合受力管。

4.1 钢管结构设计

压力钢管钢材选用16MnR钢,钢管厚度根据各段应力确定,从14mm~28mm,具体见表1所示。

表1 钢管壁厚及配筋

压力钢管设有抗外压稳定加劲环,并在上弯段及下弯段设有加劲板。加劲环和加劲板厚度均为20mm,加劲环截面尺寸为150mm×20mm,上平段及上弯段加劲环间距为1m,斜直段及下平段加劲环间距为2m。

上平段、上弯段、下弯段及下平段除垫层管段外,在钢衬底部120°范围内预留灌浆孔,进行钢管与外包混凝土之间的接触灌浆,灌浆压力为0.2MPa,以保证缝面接合良好。

在压力钢管的首端,设置了三道截面尺寸为150mm×20mm的阻水环,并在最后一道阻水环的最低部位设有2根φ63mm镀锌排水钢管,排水钢管并排置于截水环(角钢)的底部,下引至坝体高程601.5m检修排水廊道的排水沟内。

4.2 钢衬混凝土管配筋设计

钢衬钢筋混凝土管外包混凝土内外层均配置了受力钢筋,钢管外包混凝土内层钢筋为圆环形,外层钢筋为上圆下方形。钢衬钢筋混凝土管各段管壁厚度及配筋设计见表1所示。

4.3 管坝接缝面设计

管道外包混凝土与坝体接缝面采用预留键槽连接,槽深1.0m,宽6.6m,缝面要求充分凿毛,缝面设置台阶,台阶按高度40cm控制。在台阶上预埋缝面插筋,插筋间距为50cm,上弯段插筋为φ28mm钢筋,其余部位插筋为φ25mm钢筋。

5 钢管防腐设计

钢管内外壁均采取防腐处理。首先对内外壁在涂装前进行表面预处理(包括脱脂净化、喷射处理),处理后的金属表面清洁度等级不低于GB8923《涂装前钢材表面锈蚀等级和除锈等级》的规定。即钢管内壁(包括垫层管外壁)为Sa21/2级,钢管外壁为Sa2级,表面粗糙度控制在Ry40μm~70μm范围。然后在外壁涂装时选用无机改性(酸性)水泥浆,干膜厚度为300μm~500μm;在内壁涂装时选用耐水性和耐磨性良好的重防水涂料,底层为无机磷酸盐富锌底漆,干膜厚度80μum;中间层为超厚浆型环氧沥青防锈底漆,干膜厚度125μm;面层为超厚浆型环氧沥青防锈面漆,干膜厚度250μm。

6 压力钢管监测

安全监测选择位于15#坝段的压力钢管作为代表,监测断面选择为:临近厂房处内水压力最大的横断面,应力复杂的上弯段横断面,坝后背管中部横断面,以及管道混凝土应力最大处的斜直段下部横断面,共4个。

6.1 外包混凝土的应力、应变监测。在斜直段下部横断面及坝后背管中部横断面上,测点选在钢管顶部的外包混凝土中间部位,各布置了1组单向小应变计和小无应力计,用以监测外包混凝土的应变、应力。

6.2 钢筋的应力、应变监测。在除斜直段下部横断面外的3个监测断面上,测点选在内外两层钢筋的顶部、右侧腰部、底部,在测点处沿环向受力钢筋轴线方向分别布置1支钢筋计,用以监测钢筋的应变、应力。

6.3 钢管的应力、应变监测。在4个监测断面上,测点选在钢管的顶部、底部及右侧腰部,在测点处沿钢管环向、轴线分别布置1支钢板计,用以监测钢管的环向和轴向应变、应力。

6.4 钢管与外包混凝土之间的缝隙监测。在除斜直段下部横断面外的3个监测断面上,测点选在钢管的顶部、右侧腰部,在钢管外壁与外包混凝土接触面上设置缝隙计,用以监测钢管与外包混凝土之间的缝隙。

6.5 背管外包混凝土与坝体混凝土接缝面监测。在除斜直段下部横断面外的3个监测断面上,测点选在管坝接触面台阶上,于管坝接触面中部布置单向测缝计,用以监测背管外包混凝土与坝体混凝土接触情况。

7 总结

7.1 武都水库大坝为碾压混凝土重力坝,坝体混凝土薄层铺填碾压,上升速度快。设计采用坝后背管式压力钢管布置,最大限度地减少了对混凝土施工的干扰,背管可以在坝体混凝土施工完成后进行,加快了施工进度。

7.2 坝后背管结构计算,除按现行规范进行钢衬钢筋混凝土管道强度及抗外压稳定计算外,还采用了线弹性有限元和非线弹性有限元计算分析。采取有效措施加强了背管混凝土与坝体混凝土接触面的连接,并优化了配筋以满足外包混凝土的限裂要求。

7.3 武都水库坝后背管采用钢衬和钢筋联合受力,在不影响外包混凝土施工的前提下,适当地多采用钢筋,有利于增加结构安全性,降低工程造价和减小裂缝宽度。

7.4 截止2012年8月,武都水库尚未完建。工程于2011年10月下闸蓄水后,同年11月低水位发电,期间水位最高至发电死水位624m。坝后背管一直运行正常,各安全监测仪器测值也在正常范围内。

7.5 按照本工程的专题研究成果及已建工程的经验,背管段外包混凝土在正常运行时存在径向开裂的可能。因此,后期工程运行期间,应加强压力钢管外包混凝土的监测,发现裂缝后要及时采取有效措施进行填充、封闭处理,防止内部钢筋锈蚀。

〔1〕中华人民共和国水利行业标准.水电站压力钢管设计规范(SL281-2003).

〔2〕中华人民共和国电力工业部.水工建筑物抗震设计规范(SL203-97).

〔3〕中华人民共和国行业标准.水工混凝土结构设计规范(SL/T191-96).

〔4〕中华人民共和国电力行业标准.水工建筑物荷载设计规范(DL5077-1997).

〔5〕中华人民共和国电力行业标准.混凝土重力坝设计规范(SL319-2005).

■

TV732.41∶TV

B

2095-1809(2016)01-0027-04

覃克非(1967-),男,汉族,成都人,高级工程师,从事水利水电勘测设计工作。